Imagine medir distâncias com precisão exata sem nunca tocar no objeto. Os sensores de deslocamento a laser fazem exatamente isso, usando a tecnologia a laser para capturar medições precisas de posição, deslocamento e muito mais. Neste artigo, você conhecerá os princípios por trás desses sensores, incluindo triangulação a laser e análise de eco, e descobrirá suas diversas aplicações em setores que vão desde a manufatura até a eletrônica. Se estiver interessado em aprimorar o controle de qualidade ou aumentar a eficiência da produção, entender os sensores de deslocamento a laser pode ser um divisor de águas.

Um sensor de deslocamento a laser é um instrumento de medição que usa tecnologia a laser para medir a posição, o deslocamento e outras alterações de um objeto medido. Ele consiste em um laser, um detector de laser e um circuito de medição.

Esse tipo de sensor oferece medições precisas e sem contato e é capaz de medir deslocamento, espessura, vibração, distância, diâmetro e outras medições geométricas precisas. O laser usado no sensor tem excelente retidão características.

Em comparação com os sensores ultrassônicos, os sensores de deslocamento a laser têm um nível mais alto de precisão. Entretanto, o dispositivo de geração de laser é relativamente complexo e grande, o que limita a gama de aplicações dos sensores de deslocamento a laser.

Um sensor de deslocamento a laser é um dispositivo sem contato que mede com precisão a posição, o deslocamento e outras alterações dimensionais de um objeto. Ele é amplamente utilizado em aplicações industriais para detectar deslocamento, espessura, vibração, distância, diâmetro e várias propriedades geométricas de materiais e componentes.

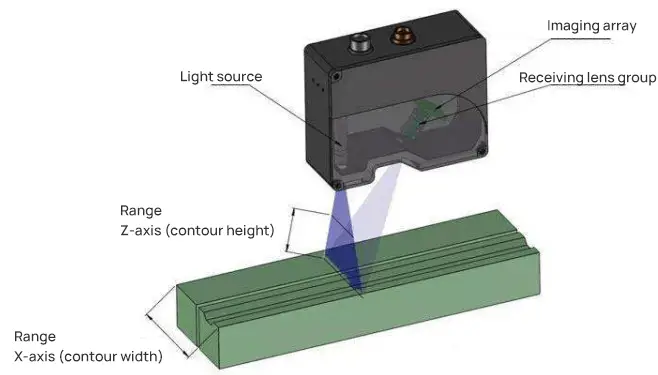

O princípio operacional dos sensores de deslocamento a laser pode ser categorizado em dois métodos principais: triangulação a laser e análise de tempo de voo (TOF). A triangulação a laser é normalmente utilizada para medições de alta precisão e de curto alcance (geralmente até 1 metro), enquanto a análise de tempo de voo é mais adequada para medições de longo alcance (até várias centenas de metros).

A seguir, apresentamos uma visão geral concisa desses dois métodos de medição:

O processamento do sinal interno do sensor envolve componentes eletrônicos analógicos e digitais. A posição da luz refletida no elemento receptor é processada, analisada por um microprocessador e convertida em um valor de saída correspondente. Esse valor é então usado para ajustar a emissão do laser e fazer o ajuste fino da medição, garantindo o desempenho ideal em toda a faixa de operação do sensor.

Para medir um componente, coloque-o na posição designada na esteira transportadora. O sensor a laser, acionado pelo scanner a laser, detectará e medirá o componente, determinando finalmente seu comprimento.

Coloque vários sensores a laser na direção da inclinação da peça de trabalho a ser medida e faça com que um sensor emita diretamente o valor da medição. Além disso, um software pode ser utilizado para calcular o valor da medição e exibir o resultado com base no sinal ou nos dados recebidos.

Use dois scanners a laser para posicionar os componentes que estão sendo medidos entre eles e, em seguida, obtenha os dados por meio dos sensores para avaliar a precisão e a integridade das dimensões do componente.

O transmissor de laser projeta um laser vermelho visível na superfície do objeto que está sendo medido por meio de uma lente. A luz laser dispersa da superfície do objeto passa então pela lente receptora e é detectada pela câmera linear CCD interna.

Com base na distância do objeto, a câmera linear CCD detecta o ponto de luz em diferentes ângulos. Usando esse ângulo e a distância conhecida entre o laser e a câmera, o processador de sinal digital calcula a distância entre o sensor e o objeto.

A posição do feixe no elemento receptor é então processada por circuitos analógicos e digitais, e o valor de saída correspondente é calculado pelo microprocessador. O sinal de dados padrão é emitido proporcionalmente na janela analógica definida pelo usuário. Se a saída de valor de comutação for selecionada, ela será ativada dentro da janela definida e desligada fora dela.

Tanto as saídas analógicas quanto as de comutação podem ter janelas de detecção separadas. O sensor de deslocamento a laser, usando triangulação, pode atingir uma linearidade máxima de 1um com uma resolução de 0,1um. Por exemplo, o sensor do tipo ZLDS100 apresenta uma alta resolução de 0,01%, alta linearidade de 0,1%, resposta rápida de 9,4KHz e capacidade de funcionar em ambientes adversos.

O sensor de deslocamento a laser utiliza o princípio da análise de eco para medir a distância com precisão. O sensor é composto por uma unidade de processador, uma unidade de processamento de eco, um transmissor a laser, um receptor a laser e outros componentes.

A cada segundo, o transmissor de laser envia um milhão de pulsos de laser para o objeto que está sendo detectado, que então retorna ao receptor. O processador calcula o tempo que o pulso de laser leva para atingir o objeto e retornar, permitindo o cálculo do valor da distância.

Esse valor é determinado pela média de milhares de medições, usando o método de tempo de pulso. Embora o método de análise de eco a laser seja adequado para detecção de longa distância, ele tem uma precisão menor em comparação com o método de triangulação a laser. A maior distância de detecção que ele pode alcançar é de 250 metros.

Os sensores de deslocamento a laser são amplamente usados para medir várias quantidades físicas, incluindo comprimento, distância, vibração, velocidade, orientação e muito mais. Esses sensores também encontraram aplicações na detecção de falhas e no monitoramento de poluentes atmosféricos.

Um sensor a laser é usado para medir a espessura de chapas metálicas.

A detecção de alterações na espessura pode ajudar a identificar rugas, pequenos furos ou sobreposições, evitando assim falhas na máquina.

Coloque o componente a ser medido na posição designada na esteira transportadora. O sensor a laser detectará o componente e o medirá simultaneamente usando o scanner a laser acionado, determinando finalmente o seu comprimento.

Organize vários sensores a laser na direção da inclinação da peça a ser medida. O valor da medição pode ser emitido diretamente por um dos sensores. Além disso, um programa de software pode ser utilizado para calcular o valor da medição com base nos sinais ou dados e fornecer o resultado.

Coloque os componentes medidos entre dois scanners a laser e, em seguida, leia os dados por meio do sensor para detectar a precisão e a integridade do tamanho do componente.

O sensor a laser é integrado ao processo de produção de produtos de envase. À medida que os produtos de envase passam pelo sensor, ele pode detectar com precisão se eles estão com a capacidade máxima. O sensor usa um programa avançado de reflexão do feixe de laser na superfície para determinar com precisão se o enchimento dos produtos está de acordo com o padrão e a quantidade dos produtos.

Primeiro, você precisará de 2 a 3 sensores de deslocamento a laser para uma medição combinada, conforme ilustrado na figura.

Em seguida, coloque os três sensores de deslocamento a laser em uma linha reta, paralela à linha de produção, e determine o espaçamento entre eles com base na precisão de medição desejada.

Por fim, faça com que o objeto se mova em uma direção paralela à linha de instalação dos sensores de deslocamento a laser.

Quando a linha de produção estiver alinhada com a linha de instalação do sensor, quanto maior for a diferença na distância medida pelos três sensores, pior será a retidão do objeto. Por outro lado, uma diferença menor na distância medida pelos três sensores indica que o objeto é mais reto.

Você pode calcular a porcentagem de retidão levando em conta o comprimento do objeto a ser medido e o espaçamento entre as três instalações do sensor, resultando em um sinal de saída quantificável.

Com essa configuração, você alcançou com sucesso o objetivo de detectar a retidão dos objetos.

Poder de resolução:

A resolução de um sensor de corrente de Foucault pode chegar a 0,1 mm, o que é comparável à de um sensor de deslocamento a laser.

Linearidade:

A linearidade de um sensor de corrente de Foucault é normalmente baixa, em torno de 1% da faixa de medição. Por outro lado, os sensores de deslocamento a laser de última geração apresentam uma linearidade de cerca de 0,1%.

Condições de medição:

Os sensores de corrente parasita exigem que o objeto de teste seja um material condutor e não magnético, como alumínio ou cobre, mas não ferro.

Os sensores de deslocamento a laser, por outro lado, são capazes de medir objetos magnéticos e condutivos.

A precisão dos sensores de deslocamento capacitivos é incrivelmente alta, superando a dos sensores de deslocamento a laser. Entretanto, seu alcance é bastante limitado, geralmente inferior a 1 mm. Por outro lado, os sensores de deslocamento a laser têm um alcance muito maior, com uma faixa máxima de medição de até 2 metros.

O princípio de medição de um sensor de deslocamento de fibra óptica é determinar o deslocamento de um objeto detectando alterações no fluxo luminoso e na intensidade da luz refletida da superfície do objeto devido ao deslocamento.

A sonda do sensor consiste em uma fibra óptica de transmissão e uma fibra óptica de recepção.

Para objetos pequenos, os sensores de deslocamento sem contato convencionais são limitados pela área de reflexão, resultando em um desempenho de medição ruim. No entanto, o sensor de deslocamento de fibra óptica pode ser projetado com uma sonda muito pequena (com um diâmetro mínimo de 0,2 mm), o que o torna adequado para medir objetos pequenos.

Além disso, ele pode ser feito na forma de transmissão e recepção linear.

O valor do deslocamento é calculado medindo-se o grau de blindagem do objeto em relação à fibra óptica durante o processo de deslocamento, com uma precisão de até 0,01um.

A faixa máxima de medição do sensor é de 4 mm.