Imagine um sistema de soldagem que não apenas aperfeiçoa a costura, mas também antecipa e corrige seu próprio caminho em tempo real. Essa é a promessa da tecnologia de rastreamento de soldagem a laser. Neste artigo, veremos como uma câmera CCD e sensores a laser trabalham juntos para garantir a precisão na soldagem, ajustando-se dinamicamente à posição da solda. Você descobrirá o intrincado equilíbrio da tecnologia que permite soldas suaves e precisas, aumentando a eficiência e a qualidade dos processos de fabricação.

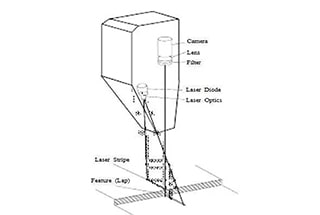

O cabeçote do sensor de rastreamento de soldagem consiste em uma câmera CCD e um ou dois lasers semicondutores. A faixa de laser é projetada na superfície da peça de trabalho em um ângulo predeterminado como uma fonte de luz estrutural. A câmera observa diretamente a faixa na parte inferior do sensor. A parte frontal da câmera tem um filtro óptico que permite a passagem do laser e filtra todas as outras luzes, como arcos de solda. Como resultado, o sensor é posicionado muito próximo ao arco de soldagem.

Fig. 1 O cabeçote do sensor de rastreamento de soldagem.

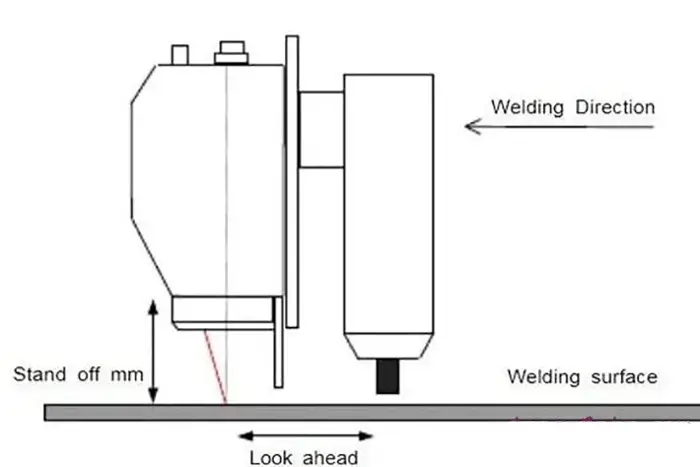

Normalmente, o sensor é montado na frente da tocha em uma distância predefinida, conhecida como avanço, para observar a solda. A altura de instalação, ou a distância entre o corpo do sensor e a peça de trabalho, varia de acordo com o tipo de sensor instalado.

Para garantir uma observação precisa, a pistola de soldagem deve ser posicionada corretamente acima da solda, de modo que a solda fique próxima ao centro da faixa, permitindo que a câmera observe tanto a faixa de laser quanto a solda.

Fig. 2 A posição da solda.

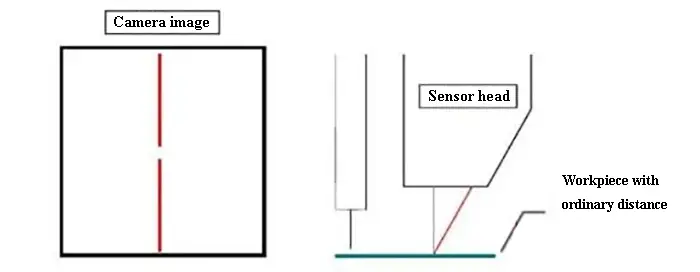

A faixa de laser é projetada em um ângulo específico. Se a peça de trabalho estiver muito próxima do sensor, a posição da faixa de laser será relativamente próxima. Por outro lado, se a peça de trabalho estiver longe do sensor, a posição da faixa de laser na superfície da peça de trabalho será relativamente deslocada para trás.

A câmera observa a posição da faixa de laser e o sensor pode medir a distância vertical da peça de trabalho. Ao analisar a forma da faixa, o sensor também pode determinar o contorno da superfície e a posição da solda na faixa, o que permite medir a posição transversal da solda.

Fig. 3 Peça de trabalho com distância normal

Fig. 4 Peça de trabalho com longa distância

Fig. 5 Peça de trabalho com distância próxima

A câmera captura uma imagem, que é processada pelo controlador e transformada em uma imagem digital da faixa de laser. Em seguida, o software segmenta a faixa em várias linhas para formar a solda. Com base na posição dessas linhas, o sistema pode calcular a posição da solda e convertê-la em uma distância em milímetros usando os dados de calibração armazenados no cabeçote do sensor.

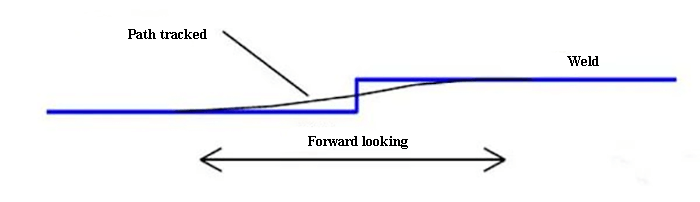

Durante o processo de rastreamento, o sistema usa o velocidade de soldagem e a distância de avanço para determinar o tempo de atraso, garantindo que a tocha siga a solda e não o sensor. A estratégia de controle foi projetada para fornecer uma distância de avanço suave, resultando em uma solda suave. Caso o sensor encontre uma mudança repentina no caminho, ele responderá suavemente, conforme ilustrado na figura abaixo.

Fig. 6 Uma resposta suave.

O sensor é composto por vários componentes importantes, incluindo uma câmera CCD e um filtro, um laser semicondutor e elementos ópticos, além de um microprocessador para monitoramento de temperatura e armazenamento de dados de calibração. O monitor de temperatura ajuda a proteger o laser contra danos em caso de falha do sistema de resfriamento. É importante observar que, se o laser operar além de seu limite de temperatura, sua vida útil será bastante reduzida.

O armazenamento dos dados de calibração possibilita a troca dos cabeçotes do sensor sem incorrer em custos ou modificações adicionais, garantindo um tempo mínimo de inatividade em caso de danos ou falhas no sensor. O processo de soldagem é protegido contra fuligem e respingos por uma proteção contra respingos de cobre preto, equipada com uma folha de plástico transparente e substituível que precisa ser trocada regularmente quando a sujeira se acumula em sua superfície.

O sensor deve ser resfriado usando gás protetor de soldagem ou ar limpo, seco e isento de óleo para manter a temperatura dos componentes eletrônicos abaixo de 50°C, evitar o acúmulo de poeira e proteger os componentes ópticos. A taxa de fluxo de gás típica usada é de 5 L/min.

Se necessário, uma placa de montagem resfriada a água pode proporcionar resfriamento adicional para o cabeçote do sensor. Por outro lado, se a temperatura do laser semicondutor cair abaixo de +5°C, um aquecedor opcional deverá ser instalado no sensor.