O que faz com que um metal se quebre sob tensão enquanto outro apenas se dobra? Este artigo explora as diferenças cruciais entre a resistência ao escoamento e a resistência à tração, explicando como cada propriedade afeta o desempenho do material. Os leitores aprenderão sobre os fatores que influenciam essas resistências e suas implicações práticas de engenharia, essenciais para selecionar os materiais certos para várias aplicações.

Três critérios de rendimento comumente usados na engenharia são:

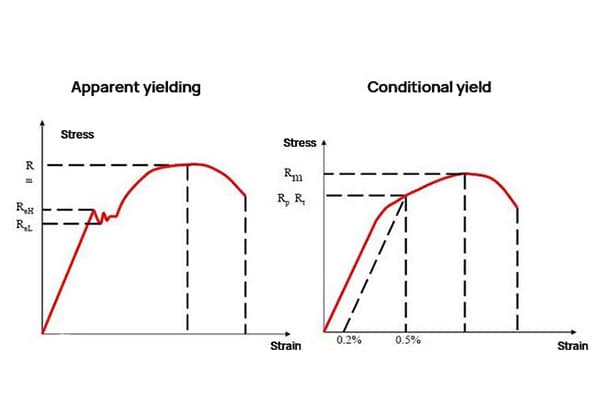

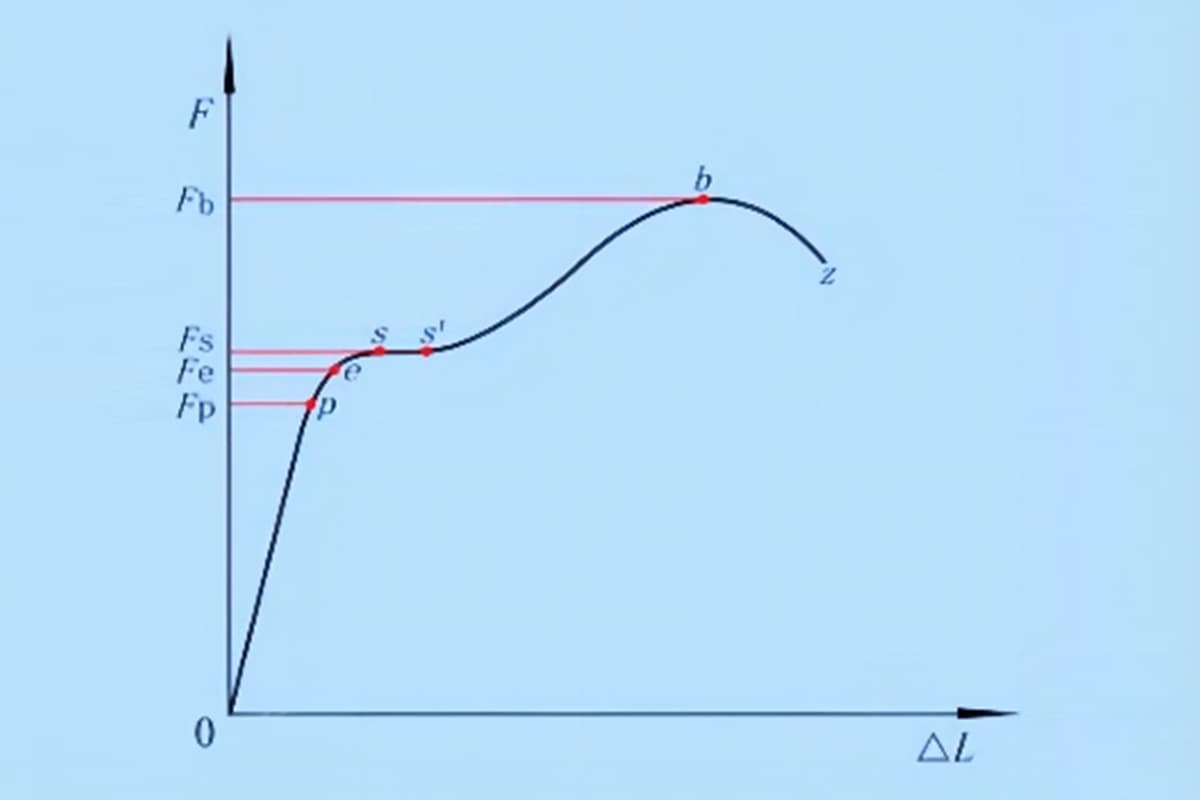

(1) Limite proporcional - A tensão mais alta que mantém uma relação linear na curva tensão-deformação, representada internacionalmente como σp. Considera-se que o material começa a ceder quando a tensão excede σp.

(2) Limite elástico - Após carregar e descarregar uma amostra de teste, o padrão é não haver deformação permanente residual. A tensão mais alta na qual o material pode se recuperar totalmente de forma elástica é comumente representada internacionalmente como σel. Considera-se que o material começa a ceder quando a tensão excede σel.

(3) Resistência ao rendimento - O padrão é uma deformação residual específica, como a tensão de deformação residual de 0,2% considerada como resistência ao escoamento, simbolizada como σ0,2 ou σys.

Os fatores intrínsecos que afetam o limite de elasticidade incluem:

Ligação, microestrutura, estrutura, propriedades atômicas. A comparação da resistência ao escoamento do metal com a cerâmica e os polímeros demonstra o impacto fundamental da ligação.

Do ponto de vista das influências microestruturais, quatro mecanismos de reforço podem afetar a resistência ao escoamento dos materiais metálicos:

(1) Fortalecimento da solução sólida;

(2) Endurecimento por deformação;

(3) Fortalecimento da precipitação e fortalecimento da dispersão;

(4) Limite de grão e reforço de subgrão.

O fortalecimento por precipitação e o refinamento de grãos são os métodos mais comuns para melhorar a resistência ao escoamento em ligas industriais. Entre esses mecanismos de fortalecimento, os três primeiros diminuem a plasticidade e, ao mesmo tempo, melhoram a resistência do material. Somente o refinamento de grãos e subgrãos pode aumentar tanto a resistência quanto a plasticidade.

Os fatores extrínsecos que afetam o limite de elasticidade incluem:

Temperatura, taxa de deformação, estado de tensão. À medida que a temperatura diminui e a taxa de deformação aumenta, o limite de escoamento do material aumenta. Os metais cúbicos centrados no corpo são particularmente sensíveis à temperatura e à taxa de deformação, o que leva ao fenômeno da fragilidade do aço em baixas temperaturas.

O efeito do estado de tensão também é significativo. Embora a resistência ao escoamento reflita uma propriedade fundamental do material, diferentes estados de tensão resultarão em diferentes resistências ao escoamento. Normalmente, quando nos referimos à resistência ao escoamento de um material, estamos nos referindo à sua resistência ao escoamento sob tensão unidirecional.

Os métodos tradicionais de projeto de resistência usam a resistência ao escoamento como padrão para materiais plásticos, definindo a tensão permitida [σ]=σys/n, em que o fator de segurança n é normalmente 2 ou maior. Para materiais frágeis, a resistência à tração é usada como padrão, definindo a tensão permitida [σ]=σb/n, em que o fator de segurança n é normalmente 6.

É importante observar que seguir os métodos tradicionais de projeto de resistência inevitavelmente levará a uma ênfase excessiva em materiais de alta resistência ao escoamento. No entanto, à medida que a resistência ao escoamento do material aumenta, a resistência à fratura do material diminui, aumentando o risco de fratura frágil.

A resistência ao escoamento não só tem importância direta na aplicação, mas também mede aproximadamente determinados comportamentos mecânicos e o desempenho do processo de materiais na engenharia.

Por exemplo, um aumento na resistência ao escoamento do material o torna mais sensível à corrosão sob tensão e à corrosão por estresse. fragilização por hidrogênio. Se o limite de escoamento de um material for baixo, ele terá melhor conformação a frio e propriedades de soldagem. Portanto, o limite de elasticidade é um indicador-chave indispensável de propriedades do material.

Depois que um material começa a ceder, a deformação contínua causará o endurecimento por trabalho.

O índice de endurecimento por trabalho n reflete o endurecimento por deformação de um material depois que ele começa a ceder e continua a se deformar, determinando a tensão máxima quando começa a ocorrer o estrangulamento. processos de formação.

Para peças de trabalho, também é necessário que os materiais tenham determinadas capacidades de endurecimento por trabalho.

Caso contrário, sob sobrecargas ocasionais, ocorrerá deformação plástica excessiva, podendo resultar em deformação local irregular ou fratura.

Portanto, a capacidade de endurecimento por trabalho de um material é uma garantia confiável para o uso seguro das peças.

O endurecimento por deformação é um meio essencial de aumentar a resistência do material. O aço inoxidável tem um grande índice de endurecimento por trabalho n=0,5, o que resulta em uma alta quantidade de deformação uniforme.

Embora a resistência ao escoamento do aço inoxidável não seja alta, ela pode ser significativamente melhorada por meio da deformação a frio. Aço de alto carbono O fio, após o tratamento isotérmico do banho de chumbo e a trefilação, pode atingir mais de 2.000 MPa.

Entretanto, os métodos tradicionais de reforço de tensão só podem aumentar a resistência enquanto reduzem significativamente a plasticidade. Em alguns novos materiais sendo desenvolvidos, observa-se que as alterações na microestrutura e sua distribuição podem melhorar a resistência e a plasticidade durante a deformação.

A resistência à tração representa a resistência à fratura quando os materiais não apresentam estrangulamento. Quando materiais frágeis são usados no projeto do produto, a tensão permitida é baseada na resistência à tração. O que significa resistência à tração para materiais plásticos em geral?

Embora a resistência à tração represente apenas a resistência máxima à deformação plástica uniforme, ela indica a capacidade limite de suporte de carga do material sob tensão estática. A carga externa correspondente à resistência à tração σb é a carga máxima que o corpo de prova pode suportar.

Embora o estrangulamento esteja se desenvolvendo continuamente e a tensão real esteja aumentando, a carga externa está caindo rapidamente.

O trabalho consumido por unidade de volume de material desde a deformação até a fratura sob tensão estática é chamado de resistência estática. A rigor, ela deve ser a área sob a curva de tensão-deformação real.

Para simplificar a engenharia, ela é aproximada como: Para materiais plásticos, a resistência estática é um indicador abrangente de resistência e plasticidade.

Materiais puros de alta resistência, como o aço para molas, não têm alta resistência estática, e o aço de baixo carbono com boa plasticidade também não tem alta resistência estática.

Somente o aço estrutural de médio carbono (liga) temperado e revenido em alta temperatura possui a maior tenacidade estática.

A dureza não é uma propriedade básica independente dos metais. Ela se refere à capacidade de um metal de resistir à deformação ou fratura em sua superfície em um pequeno volume.