Чем отличается закалка в воде и закалка в масле для стали 35CrMo? В этой статье рассматривается различное влияние этих двух методов на твердость и механические свойства стали. Сравнивая результаты обоих методов, статья проливает свет на то, какой метод лучше подходит для конкретных производственных нужд. Читатели получат представление об оптимальном процессе закалки, понимании баланса между прочностью и гибкостью, а также об экономических преимуществах каждого подхода.

Сталь 35CrMo, распространенный материал, используемый в деталях нашей компании, обычно подвергается закалке и отпуску с помощью охлаждения в масле или закалки в воде с охлаждением в масле. Однако с тех пор, как была введена в эксплуатацию многоцелевая печь производственной линии, она не может завершить процесс закалки в воде с охлаждением в масле.

В результате закаленные в масле заготовки, особенно из прутков без обработки поверхности, имеют низкую твердость и не отвечают требованиям чертежей. Это требует повторной закалки, что негативно сказывается на эксплуатационных характеристиках деталей, увеличивает производственные затраты и приводит к ненужным потерям.

Анализ показал, что низкая твердость в первую очередь связана с недостаточной скоростью охлаждения. Основываясь на соответствующих данных и производственном опыте других заводов по термообработке, можно увеличить скорость охлаждения прутков из стали 35CrMo с помощью рассола.

Поскольку наша компания ранее не использовала закалку в воде при производстве стальных прутков 35CrMo, нам необходимо протестировать методы закалки в воде и закалки в масле и сравнить их механические свойства, прежде чем принимать решение о применении закалки в воде для стальных прутков 35CrMo.

Материал для испытаний - 35CrMo стальной прут производимые нашей компанией( φ 60 мм), химический состав см. в таблице 1.

Таблица 1 Химический состав 35CrMo Стальной прут (Массовый анализ) (%)

| Проект | C | Si | Mn | Cr | Мо | S | P | Cu | Ni |

| Национальный стандарт | 0.32~0.40 | 0.17~0.37 | 0.40~0.70 | 0.80~1.10 | 0.15~0.25 | ≤0.035 | ≤0.035 | ≤0.30 | ≤0.30 |

| Материалы для тестирования | 0.36 | 0.26 | 0.56 | 0.99 | 0.17 | 0.03 | 0.02 | 0.1 | 0.1 |

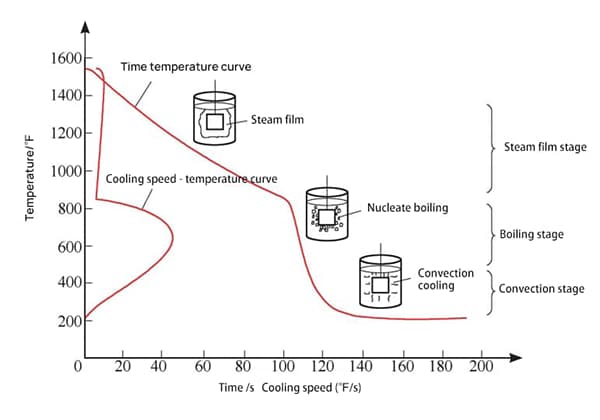

Производственная линия для многоцелевого оборудования для испытания печей показана на рисунке 1. Электронная универсальная испытательная машина управляется с помощью твердомера Роквелла и микрокомпьютера CMT8202.

Рис. 1 Производственная линия многоцелевых печей

Испытание состоит из двух частей: сравнение глубины закаленного слоя между двумя методами закалки.

Образцы обоих методов закалки подвергаются испытанию на растяжение, сравниваются результаты прочности на разрыв и удлинения.

Возьмите пруток φ60 мм в качестве образца для испытаний, проведите закалку в масле и закалку в воде.

(1) Нефть процесс закаливания

Закалка 860 ℃, выдержка в течение 45 минут, охлаждение масла до 150 ℃;

Закалите при 200 ℃, выдержите 180 минут и охладите на воздухе до комнатной температуры.

(2) Процесс закаливания в воде

Закалите при 860°C, выдержите 45 минут, а затем охладите водой до 150°C.

Нагрейте до 200°C, выдержите 180 минут и охладите на воздухе до комнатной температуры.

На поверхности обработанного образца не наблюдается закалочных трещин.

Измерьте твердость обработанной поверхности через каждые 2,5 мм от поверхности к центру, как показано на рис. 2.

Результаты измерения твердости представлены в таблице 2.

Из таблицы 2 видно, что твердость после закалки в воде высокая, а закаленный слой глубокий.

Рис. 2 Испытание на твердость упрочненного слоя

Таблица 2 Твердость упрочненного слоя

| Расстояние до поверхности/мм | 0 | 2.5 | 5 | 7.5 | 10 | 12.5 | 15 | 17.5 | 20 | 22.5 | 25 | 30 |

| Закаливание водой твёрдость HRC | 53 | 52 | 50 | 46 | 40 | 37.5 | 35 | 33 | 32 | 30 | 28 | 25.5 |

| Твердость HRC при закалке в масле | 33 | 32 | 31 | 30.5 | 30 | 28 | 27.5 | 26 | 24 | 23 | 23 | 22.5 |

Стальные прутки 35CrMo могут подвергаться закалке в масле и воде, а твердость может быть изменена до 28-30HRC путем регулировки температуры отпуска.

(1) Процесс закаливания маслом

Закалка 860 ℃, выдержка в течение 45 минут, охлаждение масла до 150 ℃;

Закалка при температуре 520 ℃, выдержка в течение 90 минут и охлаждение на воздухе до комнатной температуры. Кривая процесса показана на рис. 3.

Рис. 3 Кривая процесса закаливания маслом

(2) Процесс закаливания в воде

Закалка 860 ℃, выдержка в течение 45 минут, охлаждение водой до 150 ℃;

Закалка при температуре 580 ℃, выдержка в течение 90 минут и охлаждение на воздухе до комнатной температуры. Кривая процесса показана на рис. 4.

Рис. 4 Кривая процесса закаливания в воде

Испытуемый пруток превращается в образец для испытания на растяжение, результаты которого приведены в таблице 3.

Из таблицы 3 видно, что прочность после закалки в воде относительно высока, а вязкость относительно низка, при этом разница в целом незначительна.

Таблица 3 Механические свойства

| Закаливание охлаждающая среда | Прочность на разрыв/МПа | Удлинение (%) |

| рассол | 880 | 14 |

| масло | 814 | 19 |

По результатам испытаний можно сделать вывод, что, несмотря на значительное повышение прочности на разрыв, удлинение снизилось при той же твердости поверхности. Это объясняется высокой скоростью охлаждения при закалке в воде, что приводит к образованию глубокого закаленного слоя и высокой твердости.

Это решение позволяет решить проблему недостаточной твердости прутков из стали 35CrMo после закалки в масле.

Переход некоторых деталей из стали 35CrMo на закалку в воде может не только удовлетворить производственные требования и снизить количество повторных обработок, но и сэкономить затраты. Экономия электроэнергии равна стоимости электроэнергии на доработку плюс стоимость электроэнергии, сэкономленной в результате применения существующего процесса. Расчет производится следующим образом: Экономия электроэнергии = (209 × 1,5 + 78 × 3) × 120 (примерно 120 плавок стали 35CrMo в год) × 10% × 1,2 + 91 (мощность мойки) × 0,5 × 120 × 1,2 юаней = 14436 юаней.

Экономия трудозатрат = (сэкономленное время+время переделки) × количество операторов × годовой объем производства печи × цена единицы человеко-часа=(0,5+4,5×10%)×2×120×8,571 юаней = 1954 юаней.

Экономия материальных затрат = (тушильное масло потери на печь+потери чистящей жидкости) × годовое производство тепла=(50+20) × 120 юаней = 8400 юаней.

Годовая сумма составляет около 24790 юаней.

Стальные прутки 35CrMo можно закаливать водой, а не маслом.

Твердость не только соответствует требованиям, но и практически не влияет на комплексные механические свойства.

Похожие статьи: Диаграмма механических свойств металлов

В дополнение к этим преимуществам значительно снизилось количество повторных обработок, что привело к повышению эффективности труда и снижению производственных затрат. Кроме того, использование более низкой температуры закалки и устранение масляного дыма, образующегося в процессе закалки материала в масляном охлаждении, приводит к улучшению экономических показателей, а также к экономии энергии и снижению выбросов.