Вы когда-нибудь задумывались, что делает строительную технику такой долговечной? Секрет кроется в замечательной стали 35MnB. В этой статье рассказывается о том, как такие элементы, как углерод, кремний, марганец, бор и хром, превращают эту сталь в мощный источник прочности и устойчивости. Погрузитесь в нее, чтобы узнать научную основу ее исключительных характеристик в сложных условиях эксплуатации.

Сталь 35MnB, легированная бором среднеуглеродистая марганцовистая сталь, широко используется при изготовлении деталей гусеничных шасси для строительной техники. Популярность этого материала обусловлена его исключительной прокаливаемостью и превосходной реакцией на процессы термообработки, в результате чего получаются детали с повышенной износостойкостью и механическими свойствами.

Основные области применения стали 35MnB в гусеничных системах включают:

Использование стали 35MnB в этих областях обеспечивает увеличение срока службы, улучшение характеристик в условиях высоких нагрузок и снижение потребности в техническом обслуживании строительной техники, работающей в сложных условиях.

Учитывая жесткие условия эксплуатации, применение стали 35MnB требует, чтобы она находилась в закаленном и отпущенном состоянии.

Твердость и прокаливаемость являются важнейшими показателями для закалка и отпуск стали, и их значения обычно поддерживаются путем строгого контроля таких ключевых элементов, как углерод (C), кремний (Si), марганец (Mn), бор (B) и хром (Cr), которые оказывают значительное влияние на прокаливаемость.

Сайт содержание углерода в стали 35MnB определяет твердость, достижимую после закалки. Более высокое содержание углерода приводит к повышению закалочной твердости, но также увеличивает риск образования трещин и снижает пластичность и ударную вязкость стали.

Для таких ответственных деталей, как гусеничное шасси, чтобы минимизировать влияние колебаний содержания углерода на твердость поверхности и глубину закалочного слоя, необходимо установить требования к выбору содержания углерода. Как правило, верхний и нижний пределы содержания углерода контролируются в диапазоне 0,05%.

Помимо повышения прочности и прокаливаемости, кремний в стали 35MnB также способствует удалению газов из стали и стабилизации ее в процессе выплавки.

Однако с увеличением содержания кремния пластичность и вязкость стали снижаются, и она становится склонной к образованию полосчатой структуры.

Марганец (Mn), который является основным легирующим элементом стали 35MnB, повышает ее прокаливаемость и снижает критическая скорость охлаждения. Mn образует твердый раствор с ферритом при нагреве, повышая прочность стали. Mn обычно используется, когда глубина закаленного слоя превышает 4 мм. Это связано с тем, что он снижает критическую скорость охлаждения, что приводит к более равномерной закалочной твердости даже при нестабильных условиях охлаждения.

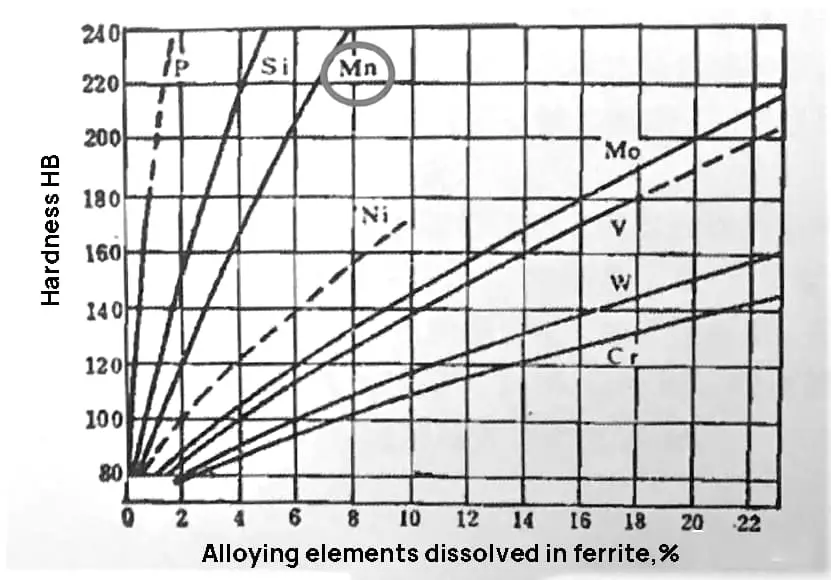

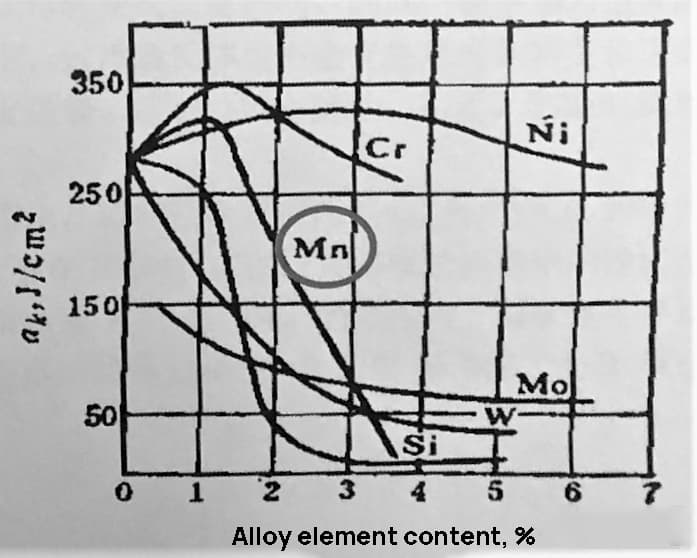

Как показано на рис. 1 и 2, когда содержание Mn в стали составляет 1,10%, это значительно повышает прочность стали при незначительном снижении пластичности и небольшом улучшении вязкости. Однако если содержание Mn превышает это значение, то прокаливаемость и прочность продолжают улучшаться, но вязкость значительно снижается.

Рис. 1 Влияние легирующих элементов на упрочнение твердых растворов

Рис. 2 Влияние легирующих элементов на энергию удара феррита

В закаленную и отпущенную высокопрочную сталь добавляют элемент сплава B может повысить прокаливаемость. Это достигается путем растворения небольшого количества B в высокотемпературном аустенит. Во время охлаждения B расслоится на аустенит границы зерен, препятствуя зарождению феррита и тем самым улучшая прокаливаемость, особенно при низких скоростях охлаждения.

Однако B в стали является активным элементом, который легко реагирует с N с образованием стабильного BN, нерастворимого при температурах закалки. Это уменьшает количество эффективного B в твердом растворе аустенита и снижает его эффект, способствующий повышению твердости.

Для повышения прокаливаемости необходимо добавлять нитридообразующие элементы, контролировать содержание N-элементов и поддерживать количество B в аустените в твердом растворе. Кроме того, когда содержание B превышает 30ppm, пластичность и вязкость материала значительно снижаются.

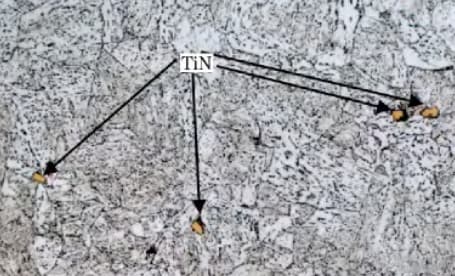

Такие элементы, как V, Ti, Al и B, являются сильными нитридообразующими элементами в стали и образуют нитриды VN, AlN, BN и TiN, соответственно. При добавлении в сталь, содержащую B, N в стали будет преимущественно осаждаться в виде TiN или Ti (C, N). Это осаждение начинается при температуре выше 1400℃, что намного выше температуры начала осаждения BN. По мере снижения температуры доля твердого N в TiN увеличивается, фиксируя N в стали и предотвращая образование BN, тем самым увеличивая эффективное содержание B в аустените и улучшая прокаливаемость.

Чтобы максимизировать эффективное содержание B, важно контролировать соотношение TiN в стали, идеальное значение которого составляет 3,42. Если соотношение меньше 3,42, содержание остаточного азота увеличится и произойдет осаждение BN, что снизит эффективное содержание B, закаливаемость и увеличит хрупкость. Чтобы избежать этих последствий, важно строго контролировать остаточное содержание азота в стали.

Cr - это элемент, который значительно повышает прокаливаемость стали.

Добавление Cr в среднеуглеродистую хромистую сталь увеличивает инкубационный период фазового превращения, что приводит к смещению кривой изотермического превращения вправо. Это также приводит к тому, что перлитное превращение происходит при более высоких температурах, а бейнитное - при более низких.

В результате, когда в сталь добавляется нужное количество хрома, даже при медленном охлаждении во время процесс закаливанияНедоохлажденный аустенит не превращается в перлит или бейнит до достижения температуры мартенситного превращения, что значительно повышает прокаливаемость стали.

Однако Cr также значительно усугубляет отпускную хрупкость никелевых и марганцевых сталей. Поэтому содержание Cr в стали 35MnB тщательно регулируется.

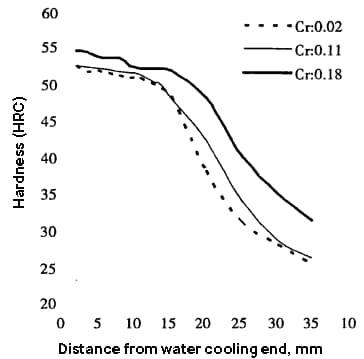

Исследования влияния следов Cr на прокаливаемость стали 35MnB для гусеничных тяг показывают, что даже небольшие изменения содержания Cr (Cr ≤ 0,20%) могут существенно повлиять на прокаливаемость, особенно когда содержание Cr превышает 0,10%. Это значительно повышает твердость стали, особенно в местах, удаленных от водоохлаждаемого конца.

На рисунке ниже показано, что закалочная твердость может увеличиться в среднем на 2-3 HRC в диапазоне от 1,5 до 20,0 м от водоохлаждаемого конца. Когда расстояние от водоохлаждаемого конца превышает 20,0 м, твердость увеличивается еще больше, примерно на 6 HRC.

Кроме того, диаметр закаливаемого круглого прутка из стали 35Mnb, содержащей Cr0.18%, примерно на 20 мм больше, чем из стали, содержащей Cr0.02%.

Рис. 3 Влияние содержания Cr на твердость

Поскольку Cr способен образовывать карбиды, он требует повышения температуры нагрева и длительного времени нагрева, что не является идеальным для индукционной закалки.

В процессе производства стали высокая температура плавления олова приводит к тому, что оно выпадает в осадок в жидкой фазе перед разливкой и затвердеванием. Это приводит к образованию в жидкости частиц олова, размер которых обычно составляет 2-10 мкм.

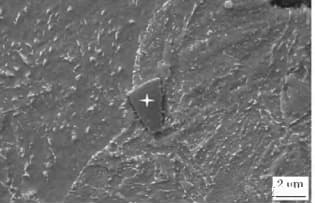

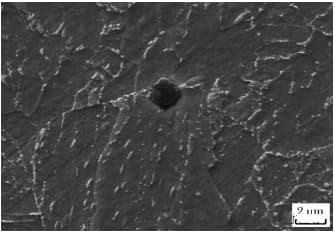

Эти частицы имеют квадратную, ромбовидную или треугольную форму (отличную от BN, как показано на рис. 6) и демонстрируют чрезвычайно высокую твердость (более 1000 В).

Как показано на рис. 4 и рис. 5, эти частицы не могут быть изменены никаким методом обработки и не могут быть растворены в высокотемпературном твердом растворе. Кроме того, они приводят к большому рассеиванию энергии удара.

Рис. 4 наблюдение под оловянным световым микроскопом

Рис. 5 наблюдение олова под электронным микроскопом

Рис. 6 наблюдение BN под электронным микроскопом

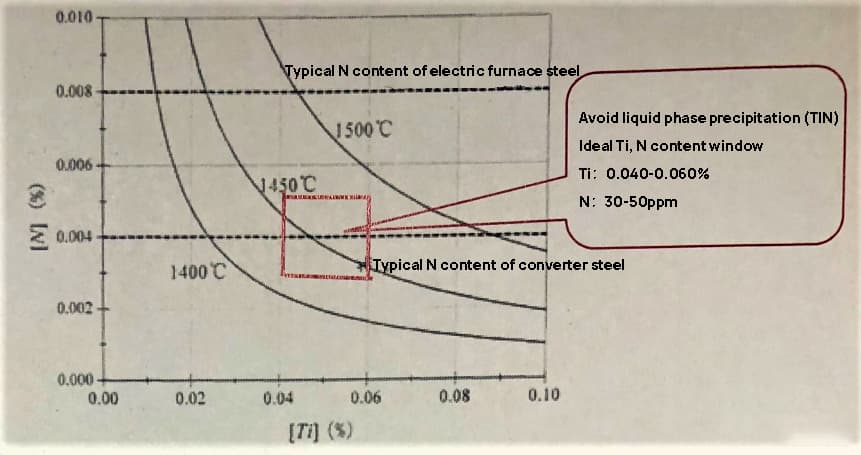

На рис. 7 представлена кривая растворимости продукта в жидком железе при температурах 1400 ℃, 1450 ℃ и 1500 ℃;

Как показано на рисунке, когда температура расплавленной стали в начале затвердевания составляет 1500℃, присутствие в стали 80ppm N и более 0,043% Ti приводит к выпадению жидкости и олова. Аналогично, если содержание азота в стали составляет 40ppm, а содержание Ti превышает 0,086%, будет наблюдаться выпадение жидкости и олова.

Когда температура окончательного затвердевания дендритной расплавленной стали составляет 1400℃, присутствие 80ppm N и более 0,012% Ti приводит к выпадению жидкости и олова. Кроме того, если содержание азота в стали составляет 40ppm, а содержание Ti превышает 0,024%, будет наблюдаться осаждение жидкости и олова.

Рис. 7 Кривая растворимости продукта олова

Чтобы предотвратить появление жидкого олова, очень важно соответствующим образом регулировать содержание Ti и N в стали. Это позволит подавить выпадение жидкого олова во время затвердевания и увеличить скорость охлаждения при разливке, чтобы уменьшить выпадение осадков в последней затвердевшей расплавленной стали. При ускорении скорости охлаждения не будет достаточно времени для динамического образования осадков.

Расчеты продукта растворимости олова в жидком железе показывают, что конечная температура застывания при плавке и разливке составляет примерно 1495°C, а равновесный продукт растворимости олова равен 0,00302.

Если содержание азота контролируется на уровне 80 ppm, максимальное количество олова, которое может быть растворено в жидком железе при конечной температуре затвердевания, составляет 0,0413%. Чтобы избежать выпадения олова в жидком состоянии, химический состав должен иметь содержание Ti ≤ 0,0413%.

Если содержание азота контролируется на уровне 60 ppm, максимальное содержание T, которое может быть растворено в жидком железе при конечной температуре затвердевания, составляет 0,05%. Чтобы избежать образования жидкого олова, расчетное содержание Ti в химическом составе стали должно быть ≤ 0,05%.

Чтобы увеличить эффективное содержание B в стали 35MnB, содержание азота в стали должно быть снижено до уровня менее 60 ppm.

Если осадки олова в жидкой фазе превышают 6 мкм, это может значительно снизить усталостную прочность и ударную вязкость материала. Если осадок превышает 6 мкм, его следует оценивать как Al2O3 хрупкое включение.

Включения, такие как олово, Al2O3, MgO - Al2O3, и Cao - Al2O3Твердые и хрупкие, они не обладают пластичностью при температуре деформации. Они легко отделяются от структуры тела при деформации, нарушая ее целостность. В тяжелых случаях на границе недеформированного включения могут появиться трещины или полости.

В процессе эксплуатации переменные напряжения могут легко вызвать концентрацию напряжений, становясь источником усталости металла.

Хорошо состав материала контроль необходим для обеспечения эксплуатационных характеристик материала. Рекомендуемый состав (в весовых процентах) для материала 35MnB при плавлении следующий:

| Класс | 35MnB |

| C | 0.32-0.36 |

| Si | 0.15-0.35 |

| Mn | 1.1-1.4 |

| P | ≤0.025 |

| S | 0.025 |

| Cr | 0.15-0.25 |

| Ni | 0.2 |

| Cu | 0.25 |

| B | 0.0005-0.003 |

| Эл | 0.015-0.045 |

| Ti | ≤0.05 |

| Мо | ≤0.05 |

| 【H】 | ≤2ppm |

| 【O】 | ≤18ppm |

| 【N】 | ≤60ppm |