1. Предисловие 42CrMo - это среднеуглеродистая легированная конструкционная сталь, известная своими комплексными механическими свойствами, отличной прокаливаемостью и широким спектром применения. Она часто используется в машиностроении для производства зубчатых колес, шатунов, высокопрочных болтов и других важных компонентов. Сталь 42CrMo поставляется сталелитейным заводом. Процесс производства включает [...].

42CrMo - это среднеуглеродистая легированная конструкционная сталь, известная своими комплексными механическими свойствами, отличной прокаливаемостью и широким спектром применения. Она часто используется в машиностроении для производства зубчатых колес, шатунов, высокопрочных болтов и других важных компонентов.

Сталь 42CrMo для ковки поставляется сталелитейным заводом. Процесс производства включает в себя рафинирование вне печи, литье в слитки, ковку в чушки и, наконец, нормализацию.

Компания приобрела эту партию кованых заготовок для использования в производстве вала для намотки ленты. Окончательный процесс термообработки для данного изделия будет следующим закалка и отпуск.

Требуемые механические свойства: прочность на разрыв от 900 до 1100 МПа, упругость предел текучести не менее 650 МПа, а энергия поглощения удара - не менее 40 Дж.

Во время проверки сырья было обнаружено, что макро- и микрометаллографические структуры были ненормальными. Предварительно было установлено, что заготовка для ковки не была нормализована.

В этой заметке мы обсудим и проанализируем методы и возможности повышения качества кузнечной заготовки на основе результатов физико-химических испытаний. Будут сформулированы несколько схем термической обработки.

В качестве материала для испытаний используется поковка из стали 42CrMo, которая была признана приемлемой в соответствии с требованиями к высококачественной легированной конструкционной стали (GB/T3077-2015).

Результаты испытаний, приведенные в таблице 1, были получены с помощью спектрометра Spectrolab и соответствуют требованиям стандарта.

Таблица 1 Химический состав (массовая доля) образца ковочной массы

| Элемент | Стандартное значение | Измеренное значение |

| C | 0.38~0.45 | 0.45 |

| Si | 0.17~0.37 | 0.26 |

| Mn | 0.50~0.80 | 0.74 |

| Cr | 0.90~1.20 | 1.09 |

| Мо | 0.15~0.25 | 0.22 |

| P | ≤0.020 | 0.018 |

| S | ≤0.020 | 0.012 |

На складе было проведено металлографическое обследование сырья.

Образец был отобран в соответствии с требованиями GB/T 13298-2015, в котором изложен метод исследования микроструктуры металла. Дефекты макроструктуры и неметаллические Включения оценивались с помощью диаграммы оценки дефектов макроструктуры конструкционной стали GB/T 1979-2001 и GB/T 10561-2005, в которой описано определение содержания неметаллических включений в стали.

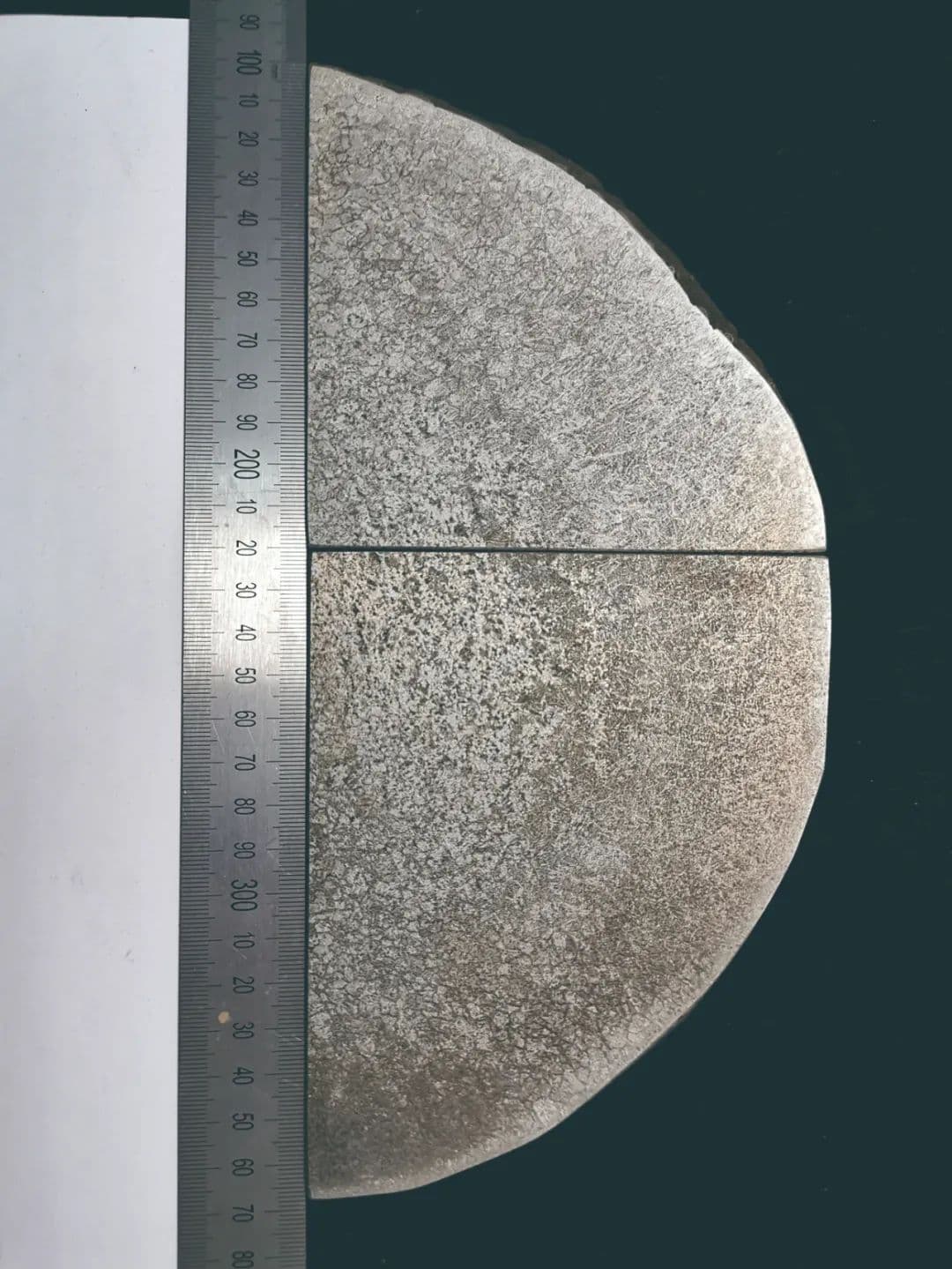

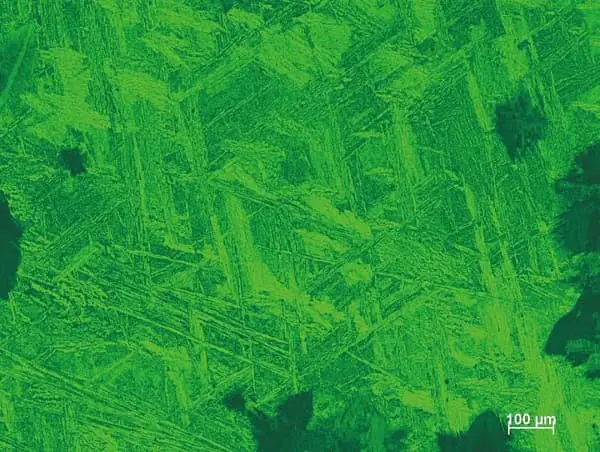

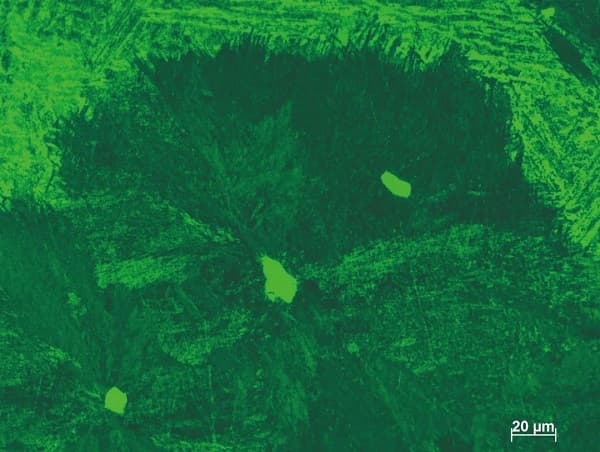

Макроморфология показана на рисунке 1, а микроструктура - на рисунке 2. Результаты испытаний приведены в таблице 2.

Рис. 1 осмотр под малым увеличением образца заготовки для ковки (горячая коррозия в промышленной соляной кислоте 1:1)

a) Крупнозернистый сетчатый феррит

б) Часть ткани представляет собой сорбит

c) Часть ткани состоит из перлита + небольшое количество бейнита и феррита

г) Часть ткани грубая

Рис. 2 Металлографическая структура образца ковочной заготовки

Таблица 2 Результаты металлографических испытаний образцов кованых заготовок

| Предметы для тестирования: | Результат обнаружения |

| Дефект при малом увеличении | В целом, пористость составляет 1 класс, а дендрит на поверхности теста крупнозернистый и имеет серьезную сегрегацию. |

| Неметаллические включения | A0.5,B0.5 |

| Тип организации | Распределение ткани крайне неравномерное, ткань крупнозернистая, ткань представляет собой феррит + перлит + ретикулярный феррит + небольшое количество бейнита |

Поковка будет отобрана и испытана на механические свойства в соответствии с требованиями, изложенными в GB/T 2975-2018. В настоящем стандарте изложены требования к месту отбора проб и подготовке образцов для проведения испытаний механических свойств стали и стальных изделий.

Результаты представлены в таблице 3.

Таблица 3 Результаты испытаний механических свойств поковки

| Прочность на разрыв / МПа | Предел текучести / МПа | Показатель длины тела после перелома (%) | Энергия поглощения удара (KV2 / J) |

| 983 | 845 | 12.0 | 10, 6.0, 6.0 |

Результаты физико-химических испытаний показали, что кованая заготовка имеет грубую структуру, аномальную структуру и плохие механические свойства, которые, как полагают, являются результатом низкого качества ковки и недостаточной нормализации обработки.

Для изучения влияния структуры сырья на окончательную термическую обработку (закалку и отпуск), а также для проверки влияния различных процессов термической обработки на качество сырья было разработано несколько схем термической обработки. Цель - проанализировать и предложить меры по улучшению.

Для испытания остатков ковочной массы были разработаны три процесса термической обработки: нормализация, закалка и отпуск, а также сочетание нормализации и закалки и отпуска.

Из поковок после термообработки были отобраны образцы, которые прошли испытания на металлографическую структуру и механические свойства. Результаты были сопоставлены с проектными требованиями и приведены в таблице 4.

Таблица 4 Показатели производительности и типы структур после трех процессов

| Состояние процесса | Прочность на разрыв / МПа | Предел текучести / МПа | Удлинение после разрушения (%) | Энергия поглощения удара (KV2 / J) | Тип организации |

| Нормализация | 1098 | 959 | 12.5 | 17, 15, 18 | В организации существует сегрегация; Структура - сорбит + троостит + бейнит |

| Отпуск | 878 | 752 | 16.0 | 77, 87, 80 | В ткани наблюдается явная сегрегация; структура - сорбит + небольшое количество феррита |

| Нормализация + закалка | 988 | 828 | 16.0 | 94, 107, 110 | Сегрегация существует в организации; Ткань представляет собой сорбит + небольшое количество феррита |

| Требования к дизайну | 900~1100 | ≥650 | ≥12.0 | ≥40 | Сорбит, допускается небольшое количество феррита |

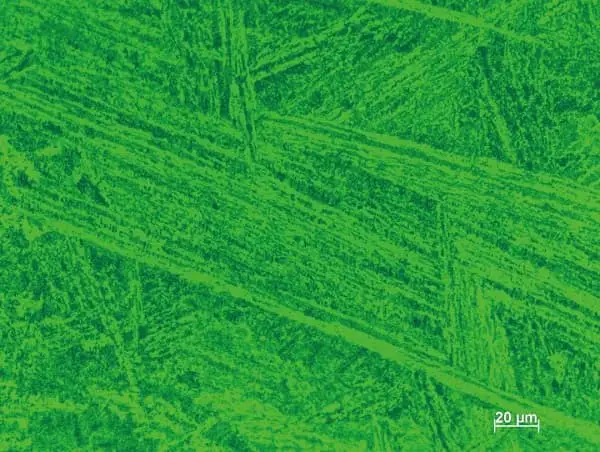

После анализа и сравнения было обнаружено, что прочность и вязкость нормализованного образца значительно повысились, а сетевой феррит в структуре исчез, как показано на рис. 3.

Рис. 3 Структура после нормализации (воздушное охлаждение 880 ℃)

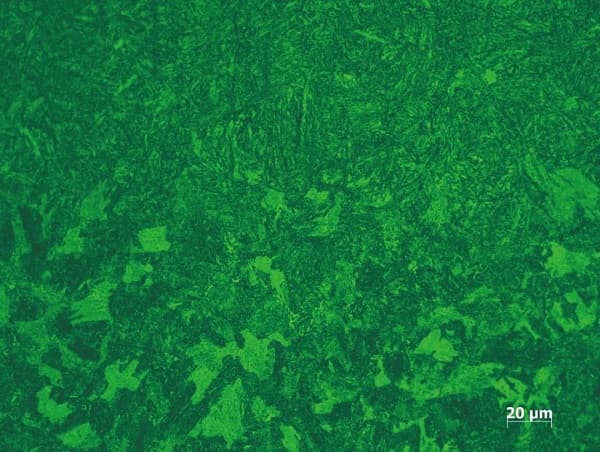

Хотя прямая закалка и отпуск поковки устранили чистый феррит в образце, прочность на разрыв была намного ниже технических требований, а в структуре наблюдалось заметное расслоение, как показано на рис. 4.

Рис. 4 Закалка (охлаждение маслом 860 ℃ и воздушное охлаждение 610 ℃)

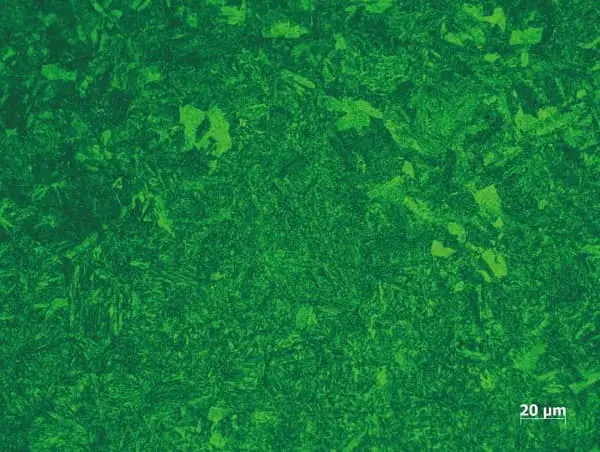

Образцы, прошедшие нормализацию с последующей закалкой и отпуском, не только соответствовали всем техническим требованиям по эксплуатационным показателям, но и улучшили однородность структуры, как показано на рисунке 5.

Рис. 5 нормализация + закалка и отпуск (880 °С воздушное охлаждение + 860 °С масляное охлаждение, 610 °С воздушное охлаждение)

Ненормальная структура, обнаруженная в поковке, обычно вызвана высокими температурами во время ковки, которые приводят к быстрому росту зерен и неспособности их измельчить. Кроме того, недостаточное охлаждение после ковки может привести к образованию сетевого феррита, что значительно ухудшает механические свойства материала, в частности его ударную вязкость при комнатной температуре.

Для предотвращения образования крупных зерен, сетевого феррита и даже widmanstatten структуры, очень важно строго контролировать температуру нагрева во время ковки и регулировать скорость охлаждения соответствующим образом. Нормализация может способствовать дальнейшему улучшению микроструктуры и предотвращению остаточного феррита и других структур.

Так как поковка не была нормализована в соответствии с требованиями, необходимо усилить металлографический контроль во время складирования сырья, чтобы убедиться, что оно соответствует необходимым требованиям в нормальном процессе. Если в исходной структуре обнаружены такие аномальные явления, как грубая структура, сетчатый феррит или даже широкополосные структуры, перед закалкой необходимо провести нормализационную обработку.

В противном случае полученная структура и свойства могут не соответствовать желаемым требованиям, а наличие ретикулярного феррита может даже вызвать закалочные трещины во время закалки, что приведет к разрушению изделия во время термообработки.