Заинтригованы мощью и точностью 5-осевой обработки? В этой статье блога мы погрузимся в основы этой передовой технологии производства. Наш эксперт, инженер-механик, разберет концепции, процессы и преимущества, которые делают 5-осевую обработку переломным моментом в промышленности. Приготовьтесь расширить свои знания и узнать, как эта технология революционизирует способы создания сложных деталей с непревзойденной точностью и эффективностью.

5-осевая обработка - это сложная технология ЧПУ, позволяющая одновременно перемещать режущий инструмент или заготовку по пяти различным осям. Эта передовая возможность позволяет режущему инструменту приближаться к заготовке практически под любым углом, что облегчает производство очень сложных и точных деталей.

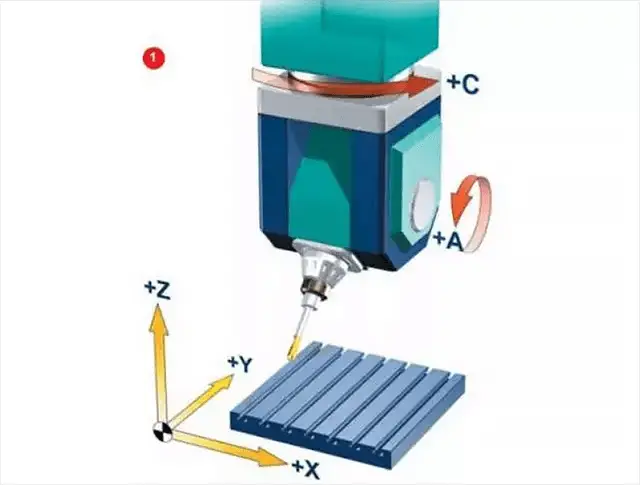

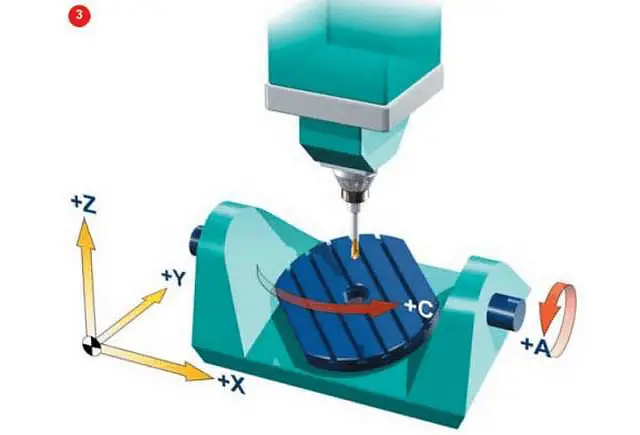

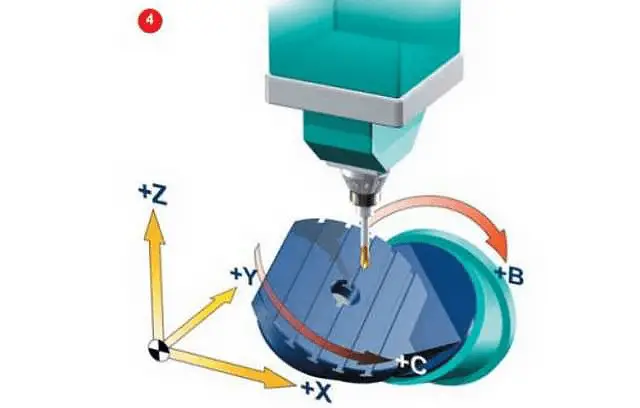

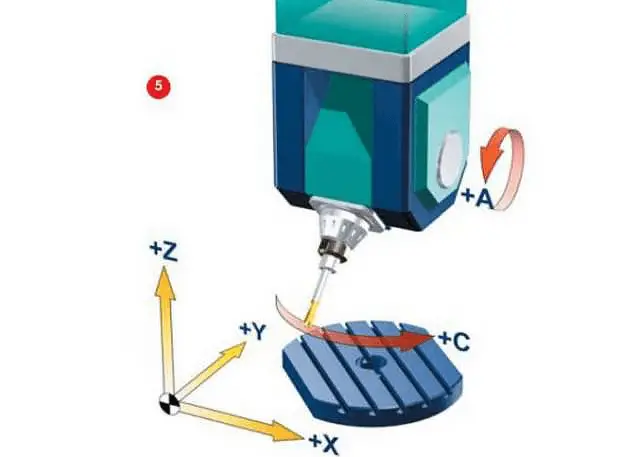

Пять осей движения в пятиосевой системе обработки:

В некоторых станках вместо оси A или B может использоваться ось C (вращение вокруг оси Z), в зависимости от конкретной конфигурации.

Включение вращательных движений по осям A и B значительно расширяет возможности станка. Эта дополнительная гибкость дает несколько ключевых преимуществ:

Одновременная 5-осевая обработка представляет собой передовой подход в современном производстве, характеризующийся одновременным перемещением всех пяти осей в процессе обработки. В отличие от обычных 3-осевых систем или индексированных 5-осевых методов, эта технология обеспечивает непрерывное многоосевое движение, что приводит к созданию бесшовной и непрерывной траектории резания.

Этот сложный метод позволяет изготавливать детали сложной геометрии с исключительно жесткими допусками благодаря точному контролю углового положения режущего инструмента относительно заготовки на протяжении всей операции. Непрерывная регулировка ориентации инструмента обеспечивает оптимальные условия резания, значительно снижая риск столкновения инструментов и устраняя необходимость в многократной настройке.

Одним из ключевых преимуществ одновременной 5-осевой обработки является возможность использования более короткого и жесткого инструмента. Уменьшение свеса инструмента сводит к минимуму вибрации, что приводит к улучшению качества обработки поверхности и повышению точности размеров. Кроме того, эта технология позволяет более эффективно снимать материал, поскольку инструмент может поддерживать оптимальное сцепление с заготовкой, сокращая время цикла и повышая общую производительность.

Применение одновременной 5-осевой обработки расширяет границы производственных возможностей, обеспечивая многочисленные преимущества, такие как повышенная точность, беспрецедентная гибкость и высокая эффективность. Она позволяет производителям изготавливать сложные детали со сложными поверхностями свободной формы, глубокими полостями и подрезами, которые было бы сложно или невозможно получить с помощью традиционных методов обработки. Эта технология находит широкое применение в аэрокосмической промышленности, производстве медицинского оборудования и высокоточных пресс-форм и штампов.

5-осевая обработка революционизирует процессы резки за счет использования разнонаправленных движений, обеспечивая беспрецедентную гибкость и точность при изготовлении металлов. В этой передовой технологии используются режущие инструменты, работающие одновременно по пяти осям - традиционным линейным осям X, Y и Z, а также вращательным осям A и B. Этот расширенный диапазон движения позволяет эффективно и точно обрабатывать сложные геометрические фигуры, что было бы сложно или невозможно при использовании обычных 3-осевых систем.

Ключевые аспекты процессов резания при 5-осевой обработке включают в себя:

Процессы фрезерования в 5-осевых обрабатывающих центрах включают в себя широкий спектр сложных технологий, которые способствуют созданию сложных высокоточных геометрических форм. Эти передовые процессы выполняются преимущественно на станках с числовым программным управлением (ЧПУ), которые гарантируют исключительные уровни точности, повторяемости и операционной эффективности. Наиболее распространенные процессы фрезерования в 5-осевой обработке включают:

Контурное фрезерование: Этот процесс предполагает точную резку по заданным геометрическим траекториям, что позволяет получить бесшовную поверхность и значительно снизить необходимость в операциях после обработки. Инструмент повторяет контур детали, что позволяет изготавливать сложные криволинейные поверхности и замысловатые детали с минимальной заменой инструмента.

Индексированное фрезерование: Эта технология позволяет стратегически точно позиционировать режущий инструмент через определенные угловые интервалы. Поворачивая деталь или инструмент в заданные позиции, фрезерование с индексацией облегчает обработку сложных геометрических форм с исключительной точностью. Этот метод особенно эффективен для деталей с несколькими плоскими поверхностями или элементов, требующих обработки под разными углами.

Одновременное пятиосевое фрезерование: В этом передовом процессе режущий инструмент и заготовка одновременно перемещаются по всем пяти осям. Такое синхронное движение позволяет фрезеровать очень сложные и детализированные детали с превосходной чистотой и точностью обработки поверхности. Одновременное 5-осевое фрезерование позволяет создавать скульптурные поверхности, глубокие полости и подрезы, которые невозможно или крайне неэффективно производить с помощью обычной 3-осевой обработки.

Спиральное фрезерование: Эта специализированная техника предполагает движение инструмента по спирали, что идеально подходит для создания цилиндрических элементов, спиралевидных геометрий или эффективной черновой обработки карманов. Спиральное фрезерование позволяет значительно сократить время обработки и улучшить качество поверхности в некоторых случаях.

Фрезерование со стружкой: Уникальный процесс, при котором боковая поверхность режущего инструмента используется для удаления материала вдоль поверхности. Этот метод особенно эффективен при обработке правильных поверхностей и позволяет значительно сократить время цикла по сравнению с традиционными методами точечного фрезерования.

Каждый из этих процессов фрезерования задействует все возможности 5-осевых обрабатывающих центров, позволяя изготавливать детали беспрецедентной сложности, точности и эффективности. Выбор подходящей стратегии фрезерования зависит от конкретной геометрии детали, свойств материала и желаемой чистоты поверхности, поэтому для достижения оптимальных результатов часто требуется сочетание этих технологий.

Сложность 5-осевой обработки требует специальных настроек, обеспечивающих точное позиционирование и надежную фиксацию заготовки в процессе обработки. Существует несколько типов настроек, обычно используемых в 5-осевых обрабатывающих центрах, в том числе:

Чтобы по-настоящему понять, что такое 5-осевая обработка, нужно сначала разобраться, что такое 5-осевой станок. Пятиосевая обработка, как следует из названия, предполагает добавление двух поворотных осей к трем обычным линейным осям X, Y и Z.

Две вращающиеся оси (оси A, B и C) имеют различные режимы движения для удовлетворения технических требований различных продуктов.

Производители станков Постоянно разрабатываются новые режимы движения для удовлетворения различных требований к механической конструкции 5-осевых обрабатывающих инструментов.

В заключение следует отметить, что в настоящее время на рынке представлены различные типы 5-осевых станков. Хотя их механические конструкции различаются, основные формы включают:

Две вращающиеся координаты непосредственно управляют направлением оси инструмента (форма головки с двойным маятником)

Две координатные оси находятся в верхней части инструмента, но ось вращения не перпендикулярна линейной оси (форма поворотной головки Nutate)

Две вращающиеся координаты напрямую управляют вращением пространства (форма двойного поворотного стола)

Две координатные оси находятся на рабочем столе, но ось вращения не перпендикулярна линейной оси (форма верстака Nutate)

Две вращающиеся координаты, одна из которых действует на инструмент, а другая - на заготовку (один поворот и одна форма вращения)

* Термины: Если ось вращения не перпендикулярна линейной оси, она считается осью "nutate form".

Разобравшись с 5-осевыми станками, мы должны разобраться в их механизмах.

Однако при таком разнообразии конструкций станков, какие уникальные свойства они могут проявлять в процессе обработки?

В чем заключаются преимущества по сравнению с традиционными 3-осевыми станками?

Теперь рассмотрим основные возможности 5-осевого станка.

Говоря о характеристиках 5-осевых станков, важно сравнить их с традиционными 3-осевыми станками.

Оборудование для 3-осевой обработки более распространено в производстве, и существует несколько его форм, таких как вертикальная, горизонтальная и портальная.

К распространенным методам обработки относятся торцевая и боковая резка концевой фрезой, профилирование фрезой с шаровидным носом и др.

Однако независимо от формы или метода, общей чертой является то, что направление оси инструмента остается неизменным в процессе обработки.

Станок может реализовать перемещение инструмента в пространственной прямоугольной системе координат только за счет интерполяции трех линейных осей X, Y и Z.

Поэтому при работе с некоторыми изделиями проявляются такие недостатки 3-осевого станка, как низкая производительность, плохое качество поверхности и даже невозможность обработки изделия.

По сравнению с 3-осевым обрабатывающим оборудованием с ЧПУ 5-осевые обрабатывающие центры обладают следующими преимуществами:

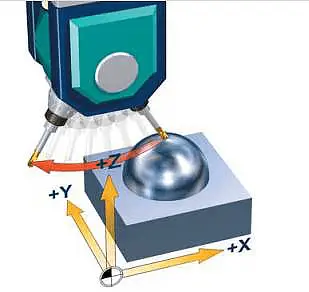

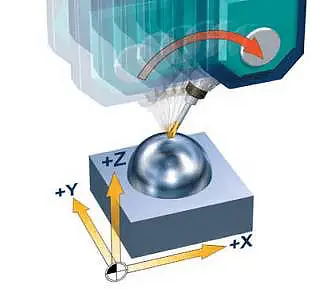

Как показано на рисунке, в режиме 3-осевого резания слева, когда режущий инструмент перемещается к кончику или краю заготовки, условия резания постепенно ухудшаются.

Для поддержания оптимального состояния резания стол необходимо поворачивать.

Чтобы полностью обработать неровную плоскость, рабочий стол необходимо несколько раз повернуть в разных направлениях.

Видно, что пятиосевой станок также может предотвратить ситуацию, когда линейная скорость центральной точки шаровой концевой фрезы равна нулю, что приводит к улучшению качества поверхности.

Как показано на рисунке выше, для компонентов аэрокосмической отрасли, таких как крыльчатки, лопасти и лопатки, 3-осевое оборудование не может выполнить требования к обработке из-за помех.

5-осевой обрабатывающий инструмент может удовлетворить это требование.

Кроме того, 5-осевой станок может использовать для обработки более короткие инструменты, что повышает жесткость системы, уменьшает количество необходимых инструментов и устраняет необходимость в специальных приспособлениях.

Для владельцев предприятий это означает экономию средств на инструментах при использовании 5-осевых станков.

Как видно из приведенного выше рисунка, 5-осевой обрабатывающий центр также позволяет сократить переоборудование стенда и повысить точность обработки.

При фактической обработке требуется только один зажим, что позволяет гарантировать точность.

Кроме того, благодаря сокращению технологической цепочки и уменьшению количества оборудования для 5-осевого обрабатывающего центра, уменьшилось количество приспособлений, площадь цеха и затраты на обслуживание.

Это означает, что вы можете использовать меньшее количество оборудования, меньшую площадь цеха и меньшие затраты на обслуживание для достижения более эффективной и качественной обработки!

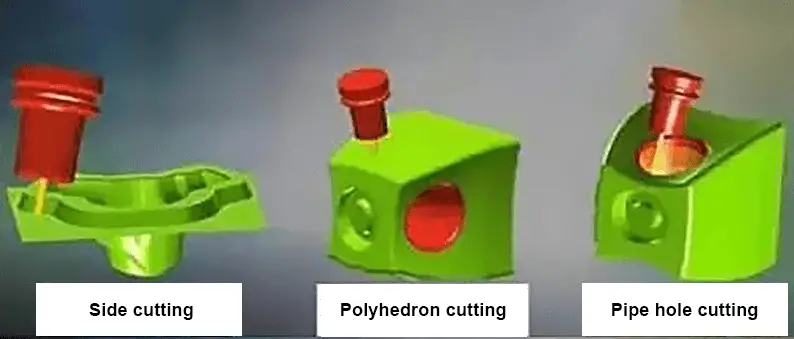

Как показано на рисунке, 5-осевой станок может выполнять резку через боковую кромку инструмента, что повышает эффективность обработки.

Полный спектр возможностей 5-осевого станка станок с ЧПУ инструмент значительно сокращает производственный процесс и упрощает управление и планирование производства.

Его преимущества становятся все более очевидными при обработке более сложных деталей по сравнению с традиционными методами с разрозненными процессами.

Для компаний аэрокосмической и автомобильной промышленности разработка новых продуктов часто связана с сложные формы и высокой точности.

В таких случаях использование 5-осевого обрабатывающего центра с ЧПУ, обладающего высокой гибкостью, точностью и широкими возможностями обработки, позволяет эффективно решать проблемы точности и цикличности при обработке сложных деталей.

Это, в свою очередь, значительно сокращает цикл разработки и повышает процент успеха при создании новых продуктов.

Однако важно отметить, что 5-осевые станки сложнее, чем их 3-осевые собратья, в отношении управления отношением инструментов, ЧПУ, программирования CAM и последующей обработки.

Кроме того, необходимо учитывать истинную и ложную 5-осевую ось. Различие между истинной и ложной 5-осевой осью заключается в наличии или отсутствии функции RTCP.

Чтобы лучше понять RTCP и то, как она производится и применяется, давайте погрузимся в структуру станка и программирование постобработки.

RTCP, что означает Rotated Tool Center Point, является важнейшим аспектом высококачественной пятиосевой обработки. Системы ЧПУ. Она также известна как функция сопровождения всплывающей подсказки.

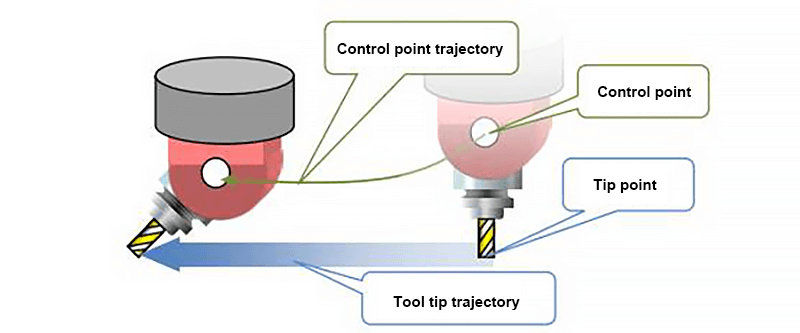

При 5-осевой обработке вращательное движение инструмента приводит к дополнительным перемещениям вершины инструмента, что влияет на положение острия и отношение между инструментом и заготовкой.

Для того, чтобы наконечник инструмента следовал по заданной траектории, система ЧПУ должна автоматически корректировать контрольную точку, которая часто не совпадает с наконечником инструмента.

Одна и та же технология может называться TCPM, TCPC или RPCP. Эти названия схожи по смыслу с RTCP, а основное различие заключается в способе применения технологии.

RTCP относится к применению центральной точки вращения маятниковой головки для компенсации в структуре двойной маятниковой головки.

С другой стороны, такие функции, как RPCP, в основном используются на станках с двойным поворотным столом для компенсации изменения координат линейной оси, вызванного вращением заготовки.

По сути, эти функции направлены на то, чтобы сохранить неизменными центральную точку инструмента и фактическую точку контакта между инструментом и поверхностью заготовки.

В рамках данной статьи такие методы будут называться технологией RTCP.

Происхождение функции RTCP

Много лет назад, когда пятиосевые станки только начинали завоевывать рынок, производители станков усиленно рекламировали концепцию RTCP.

В то время функция RTCP была скорее технологией ради технологии и маркетинговым инструментом.

Однако на самом деле функция RTCP - это не только хорошая технология, но и ценный инструмент, который может принести пользу и создать ценность для клиентов.

При использовании станка, оснащенного технологией RTCP (также известного как настоящий 5-осевой станок), оператору не нужно тщательно выравнивать заготовку относительно оси поворотного стола.

Вместо этого они могут просто зажать его, и станок автоматически компенсирует смещение, что значительно сокращает время подготовки и повышает точность обработки.

Кроме того, упрощается постобработка, поскольку координаты и векторы подсказок легко выводятся.

Как уже упоминалось, пятиосевой Станки с ЧПУ В основном они бывают в виде двойных поворотных головок, двойных поворотных столов или конструкций с одним поворотом и одним вращением.

В следующем разделе мы рассмотрим на примере 5-осевой системы ЧПУ высокого класса с двойным поворотным столом подробное объяснение функции RTCP.

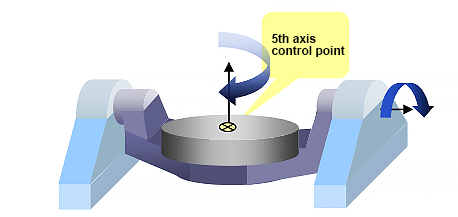

Определение четвертой и пятой осей в 5-осевом станке:

В структуре стола с двойным вращением вращение четвертой оси влияет на положение пятой оси, а пятая ось является координатой вращения четвертой оси.

Однако вращение пятой оси не влияет на положение четвертой оси.

Хорошо, давайте объясним, как понять определение.

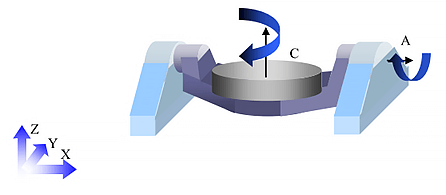

Как показано на рисунке, четвертая ось станка обозначена как ось A, а пятая - как ось C.

Заготовка располагается на поворотном столе оси С. При вращении четвертой оси, оси А, происходит воздействие на положение оси С, так как она устанавливается на ось А.

При программировании центрового резания для заготовки, установленной на поворотном столе, любое изменение координаты вращения приводит к изменению координат X, Y и Z линейной оси, что приводит к относительному смещению.

Чтобы устранить это смещение, станок должен выполнить компенсацию, и здесь на помощь приходит функция RTCP.

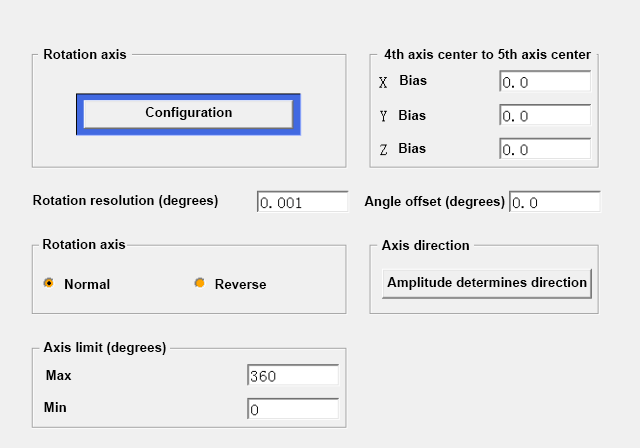

Как же станок компенсирует смещение?

Чтобы ответить на этот вопрос, нужно сначала проанализировать источник смещения. Как уже говорилось, смещение координат линейной оси вызвано изменением координат вращающейся. Следовательно, очень важно проанализировать центр вращения вращающейся оси.

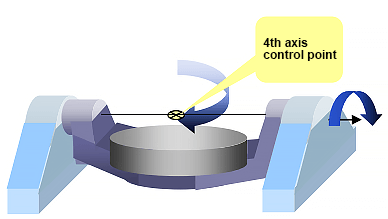

В станках с двойной поворотной платформой точка управления осью C, или пятой осью, обычно располагается в центре вращения стола станка.

Четвертая ось обычно выбирает среднюю точку четвертой оси в качестве контрольной точки.

Для того чтобы обеспечить управление по пяти осям, система ЧПУ должна знать взаимосвязь между контрольными точками четвертой и пятой осей.

В исходном состоянии, когда оси A и C находятся в положении 0, контрольная точка четвертой оси является началом координат в системе координат вращения четвертой оси, а контрольная точка пятой оси представлена вектором положения [U, V, W].

Система ЧПУ также должна знать расстояние между осями A и C.

Пример станков с двойным поворотным столом показан на прилагаемом рисунке.

Как видно, для станков с функцией RTCP система управления разработана таким образом, чтобы центр инструмента всегда находился в положении, заданном при программировании. Это означает, что на программирование не влияет движение станка.

При программировании на станке вам не нужно будет учитывать перемещение станка или длину инструмента. Просто сосредоточьтесь на относительном перемещении инструмента и заготовки. Остальное за вас сделает система управления заданием.

Например:

Как показано на рисунке, когда функция RTCP отсутствует, система управления игнорирует длину инструмента.

В результате инструмент вращается вокруг центра вала, в результате чего наконечник отклоняется от своего положения и становится незафиксированным.

Как показано на рисунке, при активации функции RTCP система управления регулирует только направление движения инструмента, в то время как положение вершины инструмента остается постоянным.

Необходимые компенсации по осям X, Y и Z рассчитываются автоматически.

Что касается проблемы смещения координат линейных осей в 5-осевых станках и системах ЧПУ, в которых отсутствует RTCP, то стоит отметить, что многие пятиосевые станки и системы ЧПУ в Китае считаются "поддельными 5-осевыми".

Этот термин относится к станкам без функции RTCP. Он не определяется внешним видом или тем, связаны ли 5 осей, поскольку ложная пятиосевая система может по-прежнему использоваться для 5-осевой связи.

Основным отличием поддельных 5-осевых станков является отсутствие реального 5-осевого алгоритма RTCP, что означает, что при программировании поддельных 5-осевых станков необходимо учитывать длину хода шпинделя и положение вращающегося стола.

Это означает, что при программировании пятикоординатных систем ЧПУ и станков необходимо использовать технологию программирования и постобработки CAM для предварительного планирования траектории движения инструмента.

Если станок или инструмент изменяется для той же детали, необходимо снова выполнить CAM-программирование и постобработку.

Поддельный 5-осевой станок также должен обеспечивать расположение заготовки в центре вращения рабочего стола при зажатии.

В результате оператор тратит значительное количество времени на зажим и выравнивание, а точность не гарантируется.

Даже для обработки индексов поддельная 5-осевая система проблематична.

С другой стороны, настоящая 5-осевая система требует настройки только одной системы координат и только одной калибровки инструмента для завершения процесса обработки.

На следующем рисунке в качестве иллюстрации используются настройки редактора постобработки NX, чтобы продемонстрировать преобразование координат фальшивой 5-осевой системы.

Как показано на рисунке, фальшивая 5-осевая система опирается на технологию постобработки для компенсации смещения поворотной оси относительно линейной оси координат, показывая соотношение положения центра между четвертой и пятой осями станка.

Программы ЧПУ, созданные для осей X, Y и Z, включают не только точки подхода, но и необходимые компенсации по этим осям.

Этот метод приводит к снижению точности обработки, низкой эффективности, неуниверсальности программ и высоким трудозатратам.

Кроме того, каждый станок имеет свои параметры вращения, что требует отдельного файла постобработки, что создает неудобства в производстве.

Поддельное пятиосевое программирование невозможно изменить, а ручное пятиосевое программирование практически невозможно.

Отсутствие функции RTCP также ограничивает возможность использования расширенных производных 5-осевых функций, таких как компенсация.

В заключение следует отметить, что выбор 5-осевого станка - это не вопрос истинности или ложности, а вопрос метода, используемого для достижения результатов обработки. С точки зрения экономической эффективности истинные 5-осевые станки являются более жизнеспособным вариантом.

Технология ЧПУ

5-осевая обработка с ЧПУ использует передовую технологию компьютерного числового управления (ЧПУ) для организации точных, одновременных движений по пяти различным осям. Эта сложная система управления позволяет обрабатывать сложные геометрические фигуры с беспрецедентной гибкостью и эффективностью. Благодаря интеграции контуров обратной связи в реальном времени и адаптивных алгоритмов управления современные 5-осевые системы ЧПУ могут динамически оптимизировать параметры резания, компенсировать износ инструмента и корректировать тепловое расширение. Такой уровень автоматизации не только сводит к минимуму вмешательство человека, но и значительно повышает воспроизводимость процесса, сокращает время настройки и практически исключает ошибки, вызванные действиями оператора. Кроме того, интеграция принципов Industry 4.0 обеспечивает беспрепятственное взаимодействие с программным обеспечением CAM, цифровыми двойниками и системами управления производством, что способствует внедрению интеллектуальных методов производства.

Точность обработки

Отличительной чертой 5-осевой обработки является ее исключительная точность: самые современные системы способны достигать допусков до ±0,0001 дюйма (±2,54 микрометра). Такой уровень точности достигается благодаря сочетанию жесткой конструкции станка, передовых систем управления перемещением и методов термокомпенсации. Высокоточные линейные шкалы и поворотные энкодеры обеспечивают обратную связь по положению в реальном времени, а усовершенствованные алгоритмы отображения и компенсации ошибок корректируют геометрические неточности. Для отраслей, требующих максимальной точности, таких как аэрокосмическая промышленность и производство медицинского оборудования, такая точность позволяет изготавливать сложные детали с замысловатыми элементами, жесткими допусками и превосходной отделкой поверхности за один установ. Способность обрабатывать детали практически до чистой формы значительно снижает необходимость во вторичных операциях, оптимизируя производственные процессы и минимизируя общие производственные затраты.

Центральная точка инструмента

Управление центральной точкой инструмента (TCP) в 5-осевой обработке - это критически важная технология, обеспечивающая оптимальное позиционирование и ориентацию инструмента на протяжении всего процесса обработки. Передовые алгоритмы управления TCP непрерывно рассчитывают и корректируют относительное положение между кончиком инструмента и поверхностью заготовки, поддерживая стабильные условия резания даже при сложных одновременных перемещениях. Такое динамическое управление позволяет обрабатывать сложные контуры, глубокие полости и подрезы, что было бы невозможно при использовании обычных 3-осевых систем. Современные 5-осевые станки часто оснащаются системами измерения длины инструмента и автоматической компенсации смещения инструмента, что обеспечивает точное позиционирование TCP даже при износе или замене инструмента. Некоторые передовые системы также оснащены алгоритмами предотвращения столкновений в режиме реального времени, которые моделируют движения станка и автоматически корректируют траектории движения инструмента для предотвращения возможных столкновений между инструментом, заготовкой и компонентами станка, что значительно повышает безопасность работы и снижает риск дорогостоящих аварий станка.

Аэрокосмическая промышленность

Пятиосевая обработка - краеугольная технология в аэрокосмической промышленности, позволяющая производить высокоточные сложные компоненты, необходимые для самолетов и космических аппаратов. Эта передовая технология обработки позволяет создавать сложные геометрические детали, такие как лопасти турбин, крыльчатки и структурные элементы планера, с непревзойденной точностью и превосходной чистотой поверхности. Возможность манипулировать режущим инструментом по пяти осям одновременно позволяет эффективно обрабатывать сложные кривые и подрезы за один установ, что значительно сокращает время производства и вероятность ошибок.

Кроме того, 5-осевая обработка особенно ценна при работе с экзотическими материалами, распространенными в аэрокосмической отрасли, такими как титановые сплавы, инконель и другие жаропрочные сверхпрочные сплавы. Эти материалы часто представляют трудности с точки зрения обрабатываемости, но 5-координатные станки с ЧПУ могут оптимизировать траектории движения инструмента и стратегии резания для поддержания постоянных сил резания, продления срока службы инструмента и достижения жестких допусков, необходимых для сертификации в аэрокосмической отрасли.

Оборонная промышленность

Оборонный сектор использует 5-осевую обработку для производства критически важных компонентов, требующих высокой точности, долговечности и производительности в суровых условиях эксплуатации. Эта технология играет важную роль в производстве:

Пятиосевая обработка позволяет оборонной промышленности добиваться строгих допусков и чистоты поверхности, необходимых для этих сложных систем. Она также облегчает производство легких, но прочных конструкций, повышая мобильность и эффективность военной техники. Способность обрабатывать сложные формы из упрочненных материалов с высокой точностью имеет решающее значение для обеспечения функциональности, надежности и производительности продукции оборонной промышленности в условиях повышенных нагрузок.

Транспортная промышленность

В транспортном секторе, особенно в производстве автомобилей и высокопроизводительных транспортных средств, 5-осевая обработка произвела революцию в производстве компонентов. Эта технология позволяет создавать легкие и высокопрочные детали, которые способствуют повышению топливной экономичности, улучшению эксплуатационных характеристик и безопасности. Основные области применения включают:

Превосходная чистота поверхности, достигаемая с помощью 5-осевой обработки, часто устраняет необходимость во вторичных финишных операциях, оптимизируя производственные процессы. Кроме того, эта технология облегчает реализацию принципов проектирования с учетом требований технологичности (DFM), позволяя создавать детали с оптимизированной геометрией, которые ранее было невозможно или нецелесообразно производить. Эти возможности особенно ценны на быстро развивающемся рынке электромобилей, где инновационный дизайн и эффективность производства имеют решающее значение для конкурентоспособности.

Режущие инструменты

При 5-осевой обработке режущие инструменты являются важнейшими компонентами для эффективного и точного производства. Выбор материала инструмента имеет первостепенное значение для достижения оптимальной производительности и долговечности. В то время как твердосплавные и быстрорежущие стали (HSS) остаются популярными благодаря своей универсальности, современные материалы, такие как керметы и керамические инструменты, набирают популярность благодаря своей превосходной термостойкости и твердости.

Для обработки алюминия и титана необходимы инструменты с отличной износостойкостью, термостойкостью и химической инертностью. Инструменты из поликристаллического алмаза (PCD) отлично подходят для обработки алюминия благодаря своей исключительной твердости и теплопроводности, позволяя достигать высоких скоростей резания и превосходной чистоты поверхности. Для обработки титана часто предпочитают инструменты из кубического нитрида бора (CBN), особенно при финишной обработке, благодаря их способности сохранять остроту кромок при высоких температурах.

Покрытия для инструментов играют решающую роль в повышении производительности и срока службы инструмента. Помимо традиционных покрытий из нитрида титана (TiN) и нитрида титана-алюминия (TiAlN), все чаще используются многослойные покрытия, такие как TiSiN и AlCrN, благодаря их повышенной стойкости к окислению и прочности. Эти усовершенствованные покрытия позволяют значительно снизить износ инструмента, особенно при высокоскоростной и сухой обработке.

Профилирование материалов

Точное профилирование материала при 5-осевой обработке является основополагающим фактором для достижения стабильных результатов в сложных геометрических формах. Создание крыльчаток, лопастей турбин и медицинских имплантатов является примером необходимости точного геометрического профилирования для обеспечения оптимальной функциональности и производительности.

Алюминиевые сплавы, особенно серии 6000 и 7000, широко используются в аэрокосмической и автомобильной промышленности благодаря отличной обрабатываемости, высокому соотношению прочности и веса, а также коррозионной стойкости. Пятиосевая обработка алюминия позволяет достичь исключительной чистоты поверхности (Ra < 0,8 мкм) и жестких допусков (±0,025 мм) при использовании соответствующих стратегий резания и траекторий движения инструмента.

Титан, в частности сплав Ti-6Al-4V, представляет собой уникальную проблему при 5-осевой обработке из-за своей низкой теплопроводности и высокой химической реактивности. Для снижения теплообразования и износа инструмента применяются такие стратегии, как подача СОЖ под высоким давлением, трохоидальное фрезерование и концевые фрезы с переменной спиралью. Эти методы позволяют увеличить скорость съема материала при сохранении стойкости инструмента и качества деталей.

Интеграция передового программного обеспечения CAM с 5-осевыми станками позволяет создавать сложные траектории инструмента, включая адаптивные стратегии черновой и чистовой обработки. Эти алгоритмы оптимизируют режимы резания, минимизируют нагрузку на инструмент и повышают качество поверхности, особенно для сложных поверхностей свободной формы, характерных для аэрокосмических и медицинских компонентов.

Улучшение качества поверхности

Пятиосевая обработка дает значительные преимущества в повышении качества поверхности благодаря возможности изготовления сложных геометрических форм с минимальными настройками, что снижает риски ошибок и обеспечивает превосходную целостность детали. Непрерывное движение по 5 осям позволяет оптимизировать ориентацию инструмента, поддерживая постоянный угол контакта между режущим инструментом и заготовкой. Это приводит к более равномерной нагрузке стружки, уменьшению отклонения инструмента и, в конечном итоге, к более гладкой поверхности с повышенной точностью размеров.

Современные измерительные системы играют решающую роль в достижении превосходного качества поверхности при 5-осевой обработке. Измерения в процессе обработки и адаптивные стратегии управления позволяют контролировать параметры поверхности в режиме реального времени, выявлять отклонения и немедленно принимать корректирующие меры. Такой подход с замкнутым циклом не только улучшает качество обработки поверхности, но и обеспечивает жесткие допуски, снижает количество брака и обеспечивает стабильное качество на всех этапах производства.

Повышение производительности

5-осевая обработка значительно превосходит традиционные 3-осевые методы по производительности:

Сокращение времени цикла: Одновременное движение по всем пяти осям позволяет выполнять сложные операции за одну установку, что значительно сокращает время, затрачиваемое на многократную настройку и смену инструмента. Это может привести к сокращению времени цикла до 50% для сложных деталей.

Повышенная универсальность станка: Современные 5-осевые обрабатывающие центры обладают многозадачными возможностями, легко интегрируя фрезерные, токарные и сверлильные операции. Такая консолидация процессов исключает межмашинную передачу, сокращая незавершенное производство и повышая общую эффективность производства.

Оптимизированное использование инструмента: Возможность поддерживать оптимальные углы зацепления инструмента на протяжении всего процесса резания приводит к более равномерному износу инструмента. Это не только увеличивает срок службы инструмента до 30%, но и позволяет использовать более короткие, более жесткие режущие инструменты, обеспечивая более высокие скорости резания и подачи.

Повышенная точность деталей: 5-осевая кинематика позволяет обрабатывать сложные детали за одну установку, сводя к минимуму суммарные ошибки, связанные с несколькими установками. Такой подход в сочетании с датчиками на станке и компенсацией в реальном времени позволяет достичь допусков до ±0,0001 дюйма (2,54 микрометра) на сложных деталях.

Кроме того, интеграция передового программного обеспечения CAM с 5-осевыми станками позволяет оптимизировать траекторию инструмента, включая стратегии трохоидального и высокоэффективного фрезерования. Эти методы позволяют максимально увеличить скорость съема материала при сохранении постоянной нагрузки на инструмент, что еще больше повышает производительность и срок службы инструмента.

Инновации в крепеже

В области 5-осевой обработки усовершенствования в технологии крепежа произвели революцию в производственном процессе. Крепеж - важнейшая система фиксации, поддержки и позиционирования заготовок в процессе обработки - претерпел значительные изменения. Эти инновации позволяют машинистам обрабатывать все более сложные геометрические формы и поверхности с беспрецедентной эффективностью и точностью.

Новаторской разработкой в области крепежа является интеграция передовых вакуумных систем. Эти системы обеспечивают надежную фиксацию заготовки без традиционных механических зажимов, значительно улучшая доступность инструмента и позволяя применять более агрессивные стратегии резки. Кроме того, появление композитных материалов и оптимизированных по топологии конструкций привело к созданию приспособлений, которые не только легче, но и более жесткие и виброустойчивые. Такое сочетание позволяет сократить время наладки, увеличить производительность и повысить точность обработки.

Тенденции изменения состояния резания

Оптимизация условий резания при 5-осевой обработке по-прежнему является важнейшим фактором достижения высокого качества продукции. В последние годы появились подходы, основанные на данных, и интеллектуальные алгоритмы, которые меняют отраслевой подход к выбору и оптимизации параметров резания.

Основные тенденции в области условий резания, революционизирующие 5-осевую обработку, включают:

Адаптивные стратегии резания: Используя мониторинг в реальном времени и алгоритмы машинного обучения, эти стратегии динамически настраивают параметры резания в зависимости от мгновенной нагрузки на инструмент, свойств материала и геометрии детали. Такой подход позволяет не только снизить износ инструмента и минимизировать вибрации, но и одновременно оптимизировать скорость съема материала и качество обработки поверхности.

Высокоскоростная обработка (HSM) с усовершенствованными траекториями инструментов: Современная HSM не ограничивается простым увеличением скорости вращения шпинделя и подачи. Она включает в себя сложные алгоритмы генерации траектории инструмента, которые поддерживают постоянную нагрузку стружки и оптимизируют углы зацепления инструмента. Это позволяет повысить производительность, улучшить качество поверхности и продлить срок службы инструмента, даже при обработке твердых материалов или тонкостенных деталей.

Сплайн-интерполяция и управление перемещениями на основе искусственного интеллекта: Передовые методы интерполяции шлицев в сочетании с системами управления перемещениями на основе искусственного интеллекта обеспечивают более плавное и точное перемещение инструмента. При 5-осевой обработке такое сочетание позволяет изготавливать сложные поверхности свободной формы с исключительной точностью и чистотой поверхности, поддерживая при этом высокую скорость подачи и минимизируя вибрации станка.

Криогенные стратегии и стратегии охлаждения с минимальным количеством смазки (MQL): Эти экологически безопасные методы охлаждения находят все большее применение в 5-осевой обработке. Криогенное охлаждение жидким азотом и системы MQL, подающие точно контролируемое количество смазки, значительно снижают тепловые искажения, продлевают срок службы инструмента и обеспечивают более высокую скорость резания, особенно при обработке таких труднообрабатываемых материалов, как титановые сплавы и жаропрочные сверхпрочные сплавы.

Благодаря интеграции этих передовых достижений и тенденций 5-осевая обработка продолжает расширять границы производственных возможностей. Синергия между инновационными крепежными решениями и оптимизированными условиями резания открывает новые уровни эффективности, точности и сложности в современном производстве, прокладывая путь к выпуску все более сложных компонентов в различных отраслях.