В чем разница между алюминиевыми сплавами 6061-T6 и 7075-T651 и какой из них выбрать для своего проекта? В этой статье мы рассмотрим свойства, области применения и ключевые различия между этими двумя популярными сплавами. От их прочности и твердости до коррозионной стойкости и обрабатываемости - вы узнаете, как уникальные характеристики каждого сплава делают его пригодным для различных целей. В итоге вы сможете принять взвешенное решение о том, какой алюминиевый сплав лучше всего подходит для ваших конкретных нужд.

В механическом проектировании мы часто используем алюминиевые сплавы. Например, 6061-T6 и 7075-T651 - два наиболее часто используемых алюминиевых сплава.

Благодаря хорошему соотношению прочности и веса, то есть легкости и прочности, они широко используются в чувствительных к весу областях, таких как высокоскоростные платформы, конструкции самолетов и велосипедные рамы.

Итак, вопрос: в чем разница между 6061-T6 и 7075-T651? Что означают обозначения "6xxx" и "7xxx" означает? И что обозначают "T6" и "T651"?

Говоря об этом, нельзя не упомянуть о классификации и способе наименования алюминиевых сплавов.

(1) Кованые и литой алюминий сплавы:

Известно, что в основе алюминиевых сплавов лежит алюминий с добавлением одного или двух основных легирующих элементов, обладающих металлическими свойствами.

В большинстве алюминиевых сплавов содержание алюминия составляет от 90% до 96%, а другие легирующие элементы включают медь, цинк, марганец, магний, кремний и т.д.

По типу производственного процесса алюминиевые сплавы можно разделить на кованые алюминиевые сплавы и литой алюминий сплавы.

Кованые алюминиевые сплавы производятся в виде слитков или заготовок, а затем обрабатываются с помощью различных процессов, таких как прокатка, экструзия, деформация, волочение и т.д., чтобы получить сплавы, которые могут быть обработаны в детали конечными пользователями.

Литые алюминиевые сплавы изготавливаются путем методы литья для производства сплавов в виде слитков.

| Деформируемые алюминиевые сплавы различных марок | ||||||

| Класс | Главная элементы сплава | Метод укрепления | Прочность | Устойчивость к коррозии | Обрабатываемость/формируемость | Характеристики соединения/сварки |

| 1xxx | Несплавная (99% AI) | деформационное упрочнение | 5 | 1 | 1 | 3 |

| 2xxx | медь | термическая обработка | 1 | 4 | 4 | 5 |

| марганец | деформационное упрочнение | 3 | 2 | 1 | 1 | |

| 4xxx | кремний | Деформационная закалка магния, содержащая термообработку | 3 | 4 | 1 | 1 |

| 5xXx | магний | деформационное упрочнение | 2 | 1 | 1 | 1 |

| 6xxx | Магний, кремний | термическая обработка | 2 | 3 | 2 | 2 |

| 7xxx | цинк | термическая обработка | 1 | 1 | 4 | 3 |

| 8xxx | Литий, олово | термическая обработка | ||||

| Литые алюминиевые сплавы различных марок | ||||||

| Класс | Основные элементы сплава | Метод укрепления | Чувствительность к растрескиванию | Устойчивость к коррозии | Качество отделки | Производительность сварки |

| 1xx.x | Несплавная (99% A) | деформационное упрочнение | — | 1 | 1 | 1 |

| 2xx.x | медь | термическая обработка | 4 | 4 | 1-3 | 2-4 |

| 3xx.x | Кремний, магний, медь | термическая обработка | 1-2 | 2-3 | 3-4 | 1-3 |

| 4xx.x | кремний | деформационное упрочнение | 1 | 2-3 | 4-5 | 1 |

| 5xx.x | магний | деформационное упрочнение | 4 | 2 | 1-2 | 3 |

| 6xx.x | ничего | ничего | — | — | ||

| 7xx.x | цинк | термическая обработка | 4 | 4 | 1-2 | 4 |

| 8xx.x | Олово, медь, никель | термическая обработка | 5 | 5 | 3 | 5 |

| Примечание: Ячейки без цифр часто остаются неопределенными или их трудно обобщить. Уровень 1 означает очень хорошую оценку, уровень 5 - плохую, а уровни 2-4 относятся к промежуточному диапазону. | ||||||

Кованые алюминиевые сплавы и литые алюминиевые сплавы.

Кованые алюминиевые сплавы содержат не более 4% легирующих элементов, в то время как литые алюминиевые сплавы имеют состав сплава более 10%.

Это связано с тем, что более высокое содержание легирующих элементов приводит к снижению пластичности, что может затруднить последующую обработку.

Поэтому в практическом машиностроении в большинстве случаев используются кованые алюминиевые сплавы, такие как широко распространенные 6061, 7075, 5083, 1100 и даже AL-Li8090-T8771.

(2) Алюминиевые сплавы, поддающиеся термической обработке, и алюминиевые сплавы, не поддающиеся термической обработке.

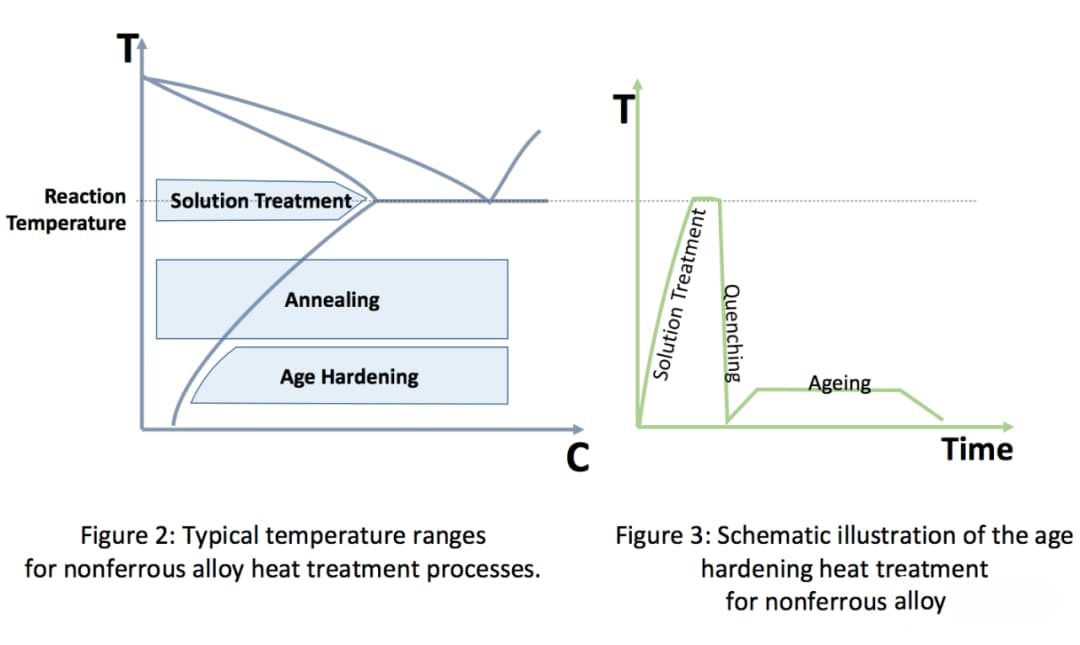

Алюминиевые сплавы также можно разделить на термически обрабатываемые и нетермически обрабатываемые в зависимости от того, могут ли они подвергаться термической обработке. Термообрабатываемые алюминиевые сплавы полагаются на то, что основные легирующие элементы (и некоторые второстепенные) обеспечивают значительное упрочнение твердых растворов и осадков в процессе старения, тем самым улучшая прочность и твердость сплава.

Это включает в себя несколько концепций, таких как термообработка в твердом растворе и старение. Позже мы коснемся других понятий, связанных с упрочнением сплавов, таких как холодная обработка и деформационное упрочнение.

Холодная обработка - это пластическая деформация, происходящая в металлах при определенной температуре и скорости, при которой достигается деформационное упрочнение - например, путем прокатки или волочения - для повышения прочности.

Принцип холодной обработки заключается в создании дислокаций и вакансий в микроструктуре, что подавляет относительное движение между атомами и в конечном итоге повышает прочность сплава.

Деформационное упрочнение - это способ изменения структуры металла путем холодной обработки, который повышает прочность и твердость, но снижает пластичность. Для лучшего понимания деформационного упрочнения см. рис. 4 в этой статье.

Термообработка твердых растворов - это метод нагревания продукта до соответствующей температуры и выдерживания его в течение времени, достаточного для перехода растворителей в твердый раствор, с последующим быстрым охлаждением для сохранения растворенных элементов в твердом растворе.

Для алюминиевых сплавов термообработка твердым раствором включает в себя нагрев сплава до высокой температуры 440℃-530℃ (конкретная температура зависит от легирующих элементов), которая направлена на растворение легирующих элементов в алюминии для его размягчения.

Затем материал обычно закаливают в воде, чтобы сохранить распределение растворенных элементов в сплаве.

Под старением понимается выпадение атомов растворителя из пересыщенного твердого раствора после термообработки твердого раствора. Это может происходить естественным образом при комнатной температуре или искусственно в низкотемпературной печи, что приводит к образованию более мелкого атомного осадка и, следовательно, к повышению прочности сплава.

Для алюминиевых сплавов старение - это процесс осаждения части легирующих элементов или соединений из пересыщенного твердого раствора для получения желаемых механических свойств.

После термической обработки твердым раствором и закалки материал становится относительно мягким, что позволяет растягивать его для укрепления.

Если после закалки материал оставить для естественного старения на воздухе, он постепенно станет тверже. Однако это изменение происходит очень медленно, и некоторым сплавам может потребоваться несколько лет, чтобы достичь максимальной твердости.

В качестве альтернативы, если материал сразу же подвергнуть искусственному старению, при котором его снова нагревают до 100-200°C и выдерживают определенное время, он затвердеет за счет выпадения в осадок упрочняющих соединений, и его прочность значительно увеличится.

В процессе старения очень важно правильно контролировать температуру и время. Высокая температура и длительное время старения могут привести к образованию крупных элементов осадков и значительно снизить эффект упрочнения осадков.

С другой стороны, слишком низкая температура старения потребует слишком много времени на осаждение для достижения хорошего эффекта упрочнения. Более длительное время означает снижение эффективности и повышение стоимости.

Отжиг: нагрев и медленное охлаждение для устранения внутреннее напряжение и повысить выносливость.

Закаливание: повторное нагревание после закаливания. Английское слово "temper" также означает "сердиться". Когда человек спокоен, его нрав невелик, но когда он злится, его нрав вспыхивает. Можно понять, что когда кто-то злится, его вспыльчивость возвращается, отсюда и термин "закаливание" (просто для удобства запоминания).

Теперь, когда мы объяснили несколько понятий, давайте продолжим.

Алюминиевые сплавы, не поддающиеся термической обработке, не могут обеспечить значительный эффект упрочнения твердым раствором и осадками своих основных легирующих элементов в процессе термической обработки раствором и старения. Поэтому их прочность может быть повышена только с помощью методов деформационного упрочнения, таких как холодная прокатка или волочение.

Например, ковочные алюминиевые сплавы классов 1, 3 и 5 не поддаются термической обработке, в то время как сплавы классов 2, 6 и 7 можно подвергать термической обработке.

Для литых алюминиевых сплавов типы 1, 4 и 5 не поддаются термической обработке, в то время как типы 2, 3, 7 и 8 могут быть термически обработаны.

Прочность алюминиевых сплавов, не поддающихся термической обработке, можно повысить только с помощью процессов упрочнения, таких как прокатка и волочение, которые создают дислокации и вакансии в структуре, препятствуя относительному движению атомов и тем самым повышая прочность сплава.

Термообрабатываемые алюминиевые сплавы могут повышать свою прочность как за счет термической обработки, так и за счет закалки.

Другими словами, от того, можно ли подвергать алюминиевый сплав термической обработке, зависит способ его упрочнения.

| Прочность деформируемых алюминиевых сплавов | ||||

| Класс | Содержание основного элемента (%) | Метод укрепления | Прочность на разрыв (МПа) | Предел текучести (МПа) 0,2% |

| 1xxx | Алюминий: 99.00-99.99 | Холодная обработка | 75-175 | 28-152 |

| 2xxx | Медь: 2,2-6,8 | термическая обработка | 170-520 | 76-345 |

| 3xxx | Марганец: 0,3-1,5 | Холодная обработка | 140-280 | 41-248 |

| 4xxx | Кремний: 3.6-13.5 Медь: 0,1-4,7 Магний: 0.05-1.3 | Холодная обработка, некоторые могут подвергаться термической обработке | 105-350 | 45-180 |

| 5xxx | Магний: 0.5-5.5 | Холодная обработка | 140-380 | 41-345 |

| 6xXx | Кремний: 0.2-1.8 Магний: 0.35-1.5 | термическая обработка | 150-380 | 55.2-276 |

| 7xXx | Цинк: 0,8-8,2 Магний: 0.1-3.4 Медь: 0,05-2,6 | термическая обработка | 380-620 | 103-503 |

| Примечание: Предел прочности на разрыв и предел текучести, приведенные в таблице, являются средними значениями | ||||

| Прочность литых алюминиевых сплавов | ||||

| Класс | Содержание основного элемента (%) | Метод укрепления | Прочность на разрыв (МПа) | Предел текучести (МПа) 0,2% |

| 1xx.x | Алюминий: 99-99.99 | Холодная обработка | 131-448 | 28-152 |

| 2xx.x | Медь: 4-4,6 | термическая обработка | 131-276 | 90-345 |

| 3xx.x | Кремний: 5-17 | термическая обработка | 117-172 | 66-172 |

| 4xx.X | Силикон: 5-12 | Холодная обработка | 117-172 | 41-48 |

| 5xx.x | Магний: 5-12 | Холодная обработка | 131-448 | 62-152 |

| 6xx.x | / | |||

| 7xx.x | Цинк: 6,2-7,5 | термическая обработка | 207-379 | 117-310 |

| Примечание: Предел прочности на разрыв и предел текучести, приведенные в таблице, являются средними значениями | ||||

Алюминиевые сплавы обозначаются четырьмя цифрами, за которыми следуют некоторые символы, например, 5083-H112, 7075-T73 и т.д.

Метод представления также четко различает кованые алюминиевые сплавы и литые алюминиевые сплавы.

В первых 4 цифрах литых алюминиевых сплавов есть десятичная точка, в то время как в кованых алюминиевых сплавах десятичная точка отсутствует.

Например, 1xxx, 3xxx, 5xxx, 7xxx представляют собой кованые алюминиевые сплавы, а 1xx.x, 3xx.x, 5xx.x, 7xx.x - литые алюминиевые сплавы.

Поскольку кованые алюминиевые сплавы чаще всего используются в реальном машиностроении, ниже я буду рассматривать в основном кованые алюминиевые сплавы.

Первая цифра обозначает тип алюминиевого сплава, состоящего из цифр 1-9, причем разные цифры обозначают различные составы сплава.

Вторая цифра обозначает модификацию состава сплава, где 0 - исходный состав, 1 - первая модификация, 2 - вторая модификация и так далее, что указывает на различия в содержании различных элементов сплава. Например, 7075 представляет собой алюминиево-цинковый оригинальный сплав, а 7175 и 7475 - алюминиево-цинковые модифицированные сплавы. 7175 и 7475 - это модифицированные марки 7075.

Третья и четвертая цифры обозначают конкретные сплавы в серии сплавов. Значения этих цифр не имеют специального значения.

Серия 1xxx

1xxx серия алюминиевых Сплавы на самом деле не являются настоящими алюминиевыми сплавами, так как содержание алюминия в них составляет 99%, что делает их коммерчески чистым алюминием.

С точки зрения механики, этот тип сплава обладает хорошей пластичностью. Например, 1100 обычно используется для листовой металл для формовки и для упаковки фармацевтической и пищевой алюминиевой фольги, которая также изготавливается из сплавов серии 1xxx.

Кроме того, сплавы серии 1ххх обладают хорошей коррозионной стойкостью, технологичностью и могут быть упрочнены путем обработки для повышения прочности.

Благодаря отличной электропроводности и теплопроводности эти сплавы широко используются в области передачи электроэнергии.

Серия 2xxx

Основным легирующим элементом серии 2xxx является медь, с небольшим количеством магния.

Поскольку медь может растворяться в алюминии при высоких температурах, этот тип сплава реагирует на упрочнение твердого раствора и называется термообрабатываемым алюминиевым сплавом.

После термической обработки она приобретает отличную прочность, сравнимую с низкоуглеродистой сталью.

Конечно, из-за наличия меди он также более подвержен коррозии.

2024 - типичный и широко используемый алюминиевый сплав серии 2xxx.

Серия 3xxx

Основным легирующим элементом алюминиевых сплавов класса 3 является марганец.

Эти сплавы обладают умеренной прочностью и отличной обрабатываемостью.

Например, алюминиевый сплав 3003, относящийся к этому классу, обычно используется для изготовления теплоотводящих устройств благодаря своей хорошей пластичности.

Другой пример - алюминиевый сплав 3004, который обладает хорошей пластичностью и обрабатываемостью и часто используется для производства банок для напитков.

Серия 4xxx

Основным легирующим элементом алюминиевых сплавов класса 4 является кремний.

Добавление кремния позволяет снизить температуру плавления, не влияя на пластичность. Поэтому такие сплавы обычно используются в качестве сварочной проволоки для соединения других алюминиевые материалы.

Кроме того, оксидный слой сплавов класса 4 имеет эстетичный вид, что делает их популярными в строительстве. Наиболее представительным сплавом этого класса является 4047, который обладает хорошей тепло- и электропроводностью, а также коррозионной стойкостью.

Эти сплавы обычно не поддаются термической обработке, но в зависимости от содержания кремния и других легирующих элементов некоторые из них могут быть подвергнуты определенной степени термической обработки.

Серия 5xxx

Основным элементом алюминиевых сплавов класса 5 является магний, в отдельных сплавах присутствует небольшое количество марганца.

Эти сплавы могут быть усилены деформационным упрочнением, легко свариваются и обладают превосходной коррозионной стойкостью, что делает их пригодными для использования в морской среде, например, в корпусах судов, трапах и другом морском оборудовании.

Например, сплав 5052 обладает хорошей устойчивостью к коррозии в морской воде и отличной формуемостью, благодаря чему широко используется в морских судах. Сплав 5083 подходит для танков и истребителей, а сплав 5005 часто используется в строительных конструкциях.

Серия 6xxx

Основными легирующими элементами алюминиевого сплава серии 6xxx являются магний и кремний, которые образуют Mg2Si при термообработке в твердом растворе.

Этот тип сплава может повысить свою прочность за счет термообработки. Хотя он не обладает высокой прочностью алюминиевых сплавов серий 2xxx и 7xxx, он сочетает в себе хорошую прочность, обрабатываемость, свариваемость, формуемость и коррозионную стойкость.

Сплав серии 6xxx, производимый методом экструзии, является первым выбором в области механического и конструкционного машиностроения.

Например, алюминиевый сплав 6061 это самый гибкий термообрабатываемый алюминиевый сплав, который сохраняет большинство превосходных характеристик алюминия. Поэтому он также является наиболее часто используемым алюминиевым сплавом в наших конструкциях. Этот сплав обладает широким диапазоном механических свойств и коррозионной стойкости, отлично обрабатывается в отожженном состоянии, может быть обработан обычными методами, а также поддается сварке.

Алюминиевые сплавы серии 7xxx

Основным легирующим элементом алюминиевых сплавов серии 7xxx является цинк, обычно с добавлением некоторого количества меди и магния.

Благодаря использованию цинка этот тип сплава является самым прочным среди всех кузнечных сплавов, а его прочность может даже превышать прочность некоторых сталей.

По этой причине сплавы 7xxx широко используются в авиационной промышленности. Хотя добавление цинка снижает его обрабатываемость, превосходная прочность компенсирует эти недостатки.

Например, алюминиевый сплав 7075, поскольку он обладает отличным соотношением прочности и веса, является идеальным выбором для деталей, подвергающихся высоким нагрузкам. Его можно формовать и обрабатывать в соответствии с потребностями, а также подвергать термообработке и другим операциям.

Алюминиевые сплавы серии 8xxx

В алюминиевых сплавах серии 8xxx в качестве легирующих элементов используются редко встречающиеся элементы, такие как литий, олово или железо.

Этот тип сплава обычно используется в специфических областях применения, таких как высокотемпературные характеристики, низкая плотность, повышенная жесткость и другие требования.

Например, алюминиево-литиевый сплав 8090-T8771 используется для высокоскоростного вращения, низкого момента инерции и высокой жесткости большого поворотного стола.

Сплавы 8xxx также широко используются в компонентах вертолетов и других аэрокосмических приложениях.

Алюминиевые сплавы сгруппированы и представлены четырехзначными числами, причем разные цифры обозначают различные составы сплавов.

Например, основным легирующим элементом сплавов 2xxx является медь, основными легирующими элементами алюминиевых сплавов 6xxx являются магний и кремний, а основным элементом алюминиевых сплавов 7xxx - цинк.

Термообработка алюминиевого сплава представлен заглавными буквами и цифрами.

Прописные буквы, такие как F, O, H, W, T и т. д., обозначают различные виды термической обработки.

Например, 6061-T6: этот алюминиевый сплав относится к алюминиевым сплавам серии 6xxx, который представляет собой алюминиево-магниево-кремниевый сплав, прошедший термическую обработку твердым раствором, а затем искусственное старение: T6.

Другой пример - 7075-T651, который в основном закален как T6. Это означает, что она прошла термообработку твердым раствором, закалку, а затем искусственное старение. Цифра 5 означает снятие напряжения, а цифра 1 указывает на то, что удлинение после снятия напряжения составляет 0,5-2%.

| Методы закалки и упрочнения алюминиевых сплавов | ||||

| F | – | F=As Fabricated, обозначает изделие, изготовленное с помощью процесса формовки. Например, кованые или литые изделия из сплавов производятся с помощью таких процессов, как прокатка, экструзия, ковка, волочение или литье, которые не имеют специального контроля над тепловыми условиями во время обработки или деформационного упрочнения. Например, 2014-F представляет собой обработанную форму продукта из алюминиевого сплава 2014, который может представлять собой любой процесс производства или форму продукта, например, продукты, произведенные с помощью процессов прокатки, экструзии, ковки или комбинации этих процессов. | ||

| O | – | Отожженный. Этот символ обозначает кованые или литые изделия из сплавов, изготовленные определенными процессы формованияТакие методы, как прокатка, экструзия, ковка, волочение или литье. Используется для достижения минимальной прочности соответствующего сплава, улучшения последующей обрабатываемости или повышения пластичности и вязкости. | ||

| H | – | Деформационное упрочнение при холодной обработке. Для алюминиевых сплавов, не поддающихся термической обработке, прочность обычно повышается путем деформационного упрочнения при комнатной температуре. За буквой H обычно следуют два или три символа, указывающие на объем холодной обработки и последующей термообработки. | ||

| H1 | Деформационное упрочнение. Применяется к изделиям, которые не подвергаются термической обработке, а приобретают необходимую прочность только за счет деформационного упрочнения. Число после H1 указывает на степень деформационного упрочнения. | |||

| H2 | Деформационное упрочнение и частичный отжиг. При использовании этого типа отпуска сплав намеренно подвергается чрезмерной деформации, а затем частично отжигается, чтобы снизить его прочность до требуемого значения. Число после H2 указывает на оставшуюся величину деформационного упрочнения после частичного отжига. | |||

| H3 | Деформационное упрочнение с последующей термостабилизирующей обработкой. Применяется к изделиям, которые подвергаются деформационному упрочнению, а затем стабилизируют ткань теплом, выделяемым при низкотемпературной термообработке или обработке. Стабилизационная обработка обычно улучшает пластичность. Отпуск H3 применяется только для сплавов, которые подвергаются естественному старению при комнатной температуре и таким образом размягчаются, например магнийсодержащие сплавы. Число после H3 указывает на оставшееся после стабилизации количество деформационного упрочнения. | |||

| H4 | Деформационное упрочнение и окраска. Применяется к изделиям, которые окрашиваются после деформационной закалки. В процессе покраски вводится некоторое количество тепла, что позволяет уменьшить остаточное количество закалки в сплаве и улучшить стабильность сплава. | |||

| Число после H4 указывает на оставшуюся после покраски величину деформационного упрочнения. | ||||

| HX2 | Упрочнение в 2/8=1/4 раза, с увеличением прочности на растяжение на 25% от общего количества упрочнений по сравнению с отжигом | |||

| HX4 | Упрочнение в 4/8=1/2 раза, с увеличением предела прочности на растяжение на 50% от общего количества упрочнений по сравнению с отжигом | |||

| HX6 | Упрочнение в 6/8=3/4 раза, прочность на разрыв увеличилась на 75% от общего количества упрочнений по сравнению с отжигом | |||

| HX8 | Полностью закален. Используйте 8 для базового усиления. | |||

| HX9 | Чрезвычайно усиленная, обычно на 14 МПа выше, чем у HX8, или даже больше. | |||

| H111 | Указывает на то, что после отжига во время растяжения происходит небольшое деформационное упрочнение, и обычно применяется для экструдированных профилей, которые необходимо выпрямить после отжига для достижения допуск прямолинейности. | |||

| H112 | Используется для изделий, получивших небольшую степень отпуска в процессе высокотемпературного формования и не имеющих особого контроля над деформационным упрочнением и термообработкой, но предъявляющих определенные требования к механическим свойствам или механическим испытаниям. | |||

| HX11 | Подходит для изделий, которые могут получить достаточное деформационное упрочнение после окончательного отжига. | |||

| T | Термическая обработка | |||

| T1 | После высокотемпературного формования (прокатки или экструзии) и охлаждения происходит естественное старение до стабильного состояния. | |||

| T2 | Высокотемпературная формовка и охлаждение, затем обработка холодом и естественное старение до стабильного состояния. | |||

| T3 | Термическая обработка раствором с последующей холодной обработкой и естественным старением до стабильного состояния. Широко используется в алюминиевых сплавах серии 2, таких как 2024. | |||

| T4 | После термической обработки раствором происходит естественное старение до стабильного состояния. В основном используется для сплавов 2 серии. | |||

| T5 | После высокотемпературного формования и охлаждения проводится искусственное старение. | |||

| TX51 | Напряжение снимается при растяжении, обычно в диапазоне от 1% до 3%. Подходит для экструдированных изделий из листового проката и прутков, иногда используется для штамповки или кольцевой штамповки. | |||

| TX510 | ||||

| TX511 | ||||

| TX52 | "Снятие напряжений путем сжатия обычно используется для ручной и штамповочной ковки". | |||

| TX54 | Снимайте напряжение путем растяжения и сжатия. | |||

| T6 | После термической обработки раствором проводится искусственное старение для получения осадочной закалки. | |||

| T651 | После обработки T6, внутреннее напряжение устраняется растяжением 0,5% - 2%. | |||

| T7 | Термическая обработка раствором с последующим старением в печи до состояния передержки (или устойчивого состояния). | |||

| T8 | Термическая обработка раствором, закалка в холодном состоянии, а затем обработка искусственным старением. | |||

| T9 | Термическая обработка раствором, искусственная возрастная закалка и холодная обработка повышают прочность. | |||

| T10 | После высокотемпературного формования и охлаждения проводится холодная обработка, а затем искусственное старение для достижения закалки осадком. | |||

| W | – | Термическая обработка раствором | ||

Методы закалки и упрочнения алюминиевых сплавов

Конкретные значения различных букв следующие:

F = As Fabricated, обозначает изделия, изготовленные с помощью процессов формовки.

К этим сплавам не предъявляются особые требования по деформационному упрочнению и термической обработке, и они могут получать некоторый отпуск в процессе формовки. Ограничений по механическим свойствам нет.

Например, 2014-F представляет собой формованный продукт из алюминиевого сплава 2014, который может быть сформирован путем прокатки, экструзии, ковки, волочения или литья, и эти процессы не имеют специального контроля над термическими условиями.

O: Отожженный

Главный цель отжига Улучшение обрабатываемости, пластичности и удлинения, а также доведение алюминиевых сплавов до состояния наименьшей прочности.

Например, 5083-O представляет собой любую форму продукта 5083, последняя обработка которого заключалась в нагревании до высокой температуры 345°C, а затем естественном охлаждении до комнатной температуры.

H: деформационная закалка

Для алюминиевых сплавов, не поддающихся термической обработке, прочность обычно повышается за счет деформационного упрочнения при комнатной температуре. H обычно имеет 2 или 3 символа, указывающих на объем холодной и последующей термической обработки.

Например, первое число после H, H1 обозначает только деформационное упрочнение, H2 - деформационное упрочнение и частичный отжиг, H3 - деформационное упрочнение с последующей низкотемпературной стабилизацией, H4 - деформационное упрочнение и окрашивание.

Конкретные значения H1-H4 следующие:

H1: Без термической обработки, только деформационное упрочнение для повышения прочности. Цифровое значение после этого кода обозначает степень закалки.

H2: Деформационное упрочнение и частичный отжиг. Используется для изделий, которые подверглись избыточному деформационному упрочнению, а затем были частично отожжены для снижения прочности до требуемого уровня. Число после H2 обозначает оставшееся после отжига деформационное упрочнение.

H3: Деформационное упрочнение и низкотемпературная стабилизация. Используется для изделий, подвергшихся деформационной закалке и затем стабилизированных при низкой температуре для снижения прочности и повышения пластичности. Число после этого символа обозначает оставшуюся степень закалки после деформационной закалки и низкотемпературной стабилизации.

Вторая цифра после H, например, X в H1X, обозначает фактический уровень деформационного упрочнения сплава.

Например, X в H2X представляет собой эффективное количество холодной обработки, оставшееся после превышения требуемого количества холодной обработки и частичного отжига.

X в H3X представляет собой эффективное количество холодной обработки, оставшееся после холодной обработки и обработки для стабилизации температуры.

X в H4X представляет собой эффективное количество холодной обработки, оставшееся после холодной обработки, последующей формовки и покраски с использованием теплового воздействия.

Как уже упоминалось выше, вторая цифра после H обозначает степень деформационного упрочнения. Если после HX следует цифра (X = 1, 2, 3, 4), то она имеет следующее конкретное значение:

2: 1/4 объема закалки.

4: 1/2 объема закалки.

6: 3/4 объема закалки.

8: Полный объем закалки.

9: Превышение количества закалки.

Таким образом, вторая цифра после H обозначает оставшийся объем холодной обработки.

Третья цифра после H, например HXX1, является разновидностью двузначного отпуска, который используется для контроля механических свойств или прецизионной обработки, но различия обычно не существенны.

Например, H111 представляет собой отжиг с последующим небольшим деформационным упрочнением при растяжении, что обычно используется для экструдированных профилей, которые необходимо выпрямить после отжига для достижения допуск прямолинейности.

H112 используется для изделий, подвергшихся незначительному отпуску в процессе высокотемпературной формовки, не требующих особого контроля над деформационным упрочнением и количеством термической обработки, но предъявляющих определенные требования к механическим свойствам.

H111, H311 и H321 используются для сплавов с меньшей твердостью, чем H11, H31 и H32.

W: термическая обработка раствором

Это нестабильный отпуск, который применяется только для сплавов, прошедших термическую обработку раствором и последующее естественное старение при комнатной температуре. Этот символ используется только в тех случаях, когда требуется определенный период естественного старения.

T: Термическая обработка, Термическая обработка

T обозначает термическую обработку, при которой после термической обработки образуется стабильный отпуск, отличный от F, O или H.

T - наиболее широко используемый символ для термически обрабатываемых сплавов, который может применяться для любого термически обрабатываемого сплава.

После термической обработки раствором термообрабатываемые сплавы обычно быстро закаливают и подвергают естественному или искусственному старению.

После T всегда идет одно или несколько чисел, определяющих последующие различные виды лечения.

T1: После высокотемпературной формовки и охлаждения, естественного старения до базового стабилизированного состояния.

Используется для изделий, которые подвергаются высокотемпературной формовке (например, литью или экструзии), а затем обработке старением при комнатной температуре в соответствии со скоростью охлаждения, достаточной для повышения прочности.

Применяется для изделий, которые не подвергались холодной обработке после высокотемпературной формовки и охлаждения, или изделий, влияние которых на механические свойства, например, сплющивание или растяжение, незначительно.

T2: После высокотемпературной формовки и охлаждения, холодной обработки и естественного старения до стабилизированного состояния.

T3: Термическая обработка раствором, затем холодная обработка, и, наконец, естественное старение до стабильного состояния. Используется для изделий, которые могут быть усилены холодной обработкой, например, сплющиванием или растяжением.

T4: Термическая обработка раствором, затем естественное старение до стабилизированного состояния. Используется для изделий, которые не подвергались холодной обработке после термической обработки раствором, или изделий, холодная обработка которых не может повысить прочность.

T5: После высокотемпературной формовки и охлаждения, искусственно состаренные. Используется для изделий, которые подвергаются высокотемпературному формованию (например, литью или экструзии) и охлаждению, а затем искусственно состариваются для повышения механической прочности и стабильности размеров.

T6: термическая обработка раствором, затем искусственное старение. Используется для изделий, которые не подвергались холодной обработке после термической обработки раствором, или для изделий, холодная обработка которых не может повысить прочность.

T7: Термическая обработка раствором, затем выдержка в печи для стабилизации. Цель стабилизации - увеличить прочность на разрыв.

T8: термическая обработка раствором, затем холодная обработка для упрочнения и, наконец, искусственное состаривание. Используется для изделий, которые могут быть упрочнены холодной обработкой, например, сплющиванием или растяжением.

T9: Термическая обработка раствором, затем искусственная выдержка для закалки и, наконец, холодная обработка для повышения прочности.

T10: После высокотемпературной формовки и охлаждения, холодной обработки, а затем искусственного старения для достижения закалки осадком.

Итак, на данный момент мы имеем глобальное представление о системах из алюминиевых сплавов.

Итак, давайте поговорим о 6061 и 7075, которые должны быть относительно простыми для понимания.

Сначала представим результаты, а затем перейдем к конкретике.

| Сравнение свойства материала между 60617075 алюминиевыми сплавами | ||

| 6061-T6/6061-T651 | 7075-T6/7075-T651 | |

| Предел текучести (МПа) 0,2% | 276 | 503 |

| Прочность на разрыв (Мпа) | 310 | 572 |

| Прочность на сдвиг (МПа) | 207 | 330 |

| Модуль упругости (Gpa) | 68.9 | 71.7 |

| Твердость по Бринеллю (HB) | 95 | 150 |

| Удлинение (%) @ 24 ℃ | 17 | 11 |

| Плотность (г/см3) | 2.7 | 2.81 |

| Технологичность | хорошо | Немного плохо (тяжелее) |

| Свариваемость | Свариваемые | Не свариваемые |

| Характеристики термообработки | Поддается термической обработке | Поддается термической обработке |

| Устойчивость к коррозии | Высокая коррозионная стойкость, устойчивость к коррозии под напряжением | Немного ниже. Подвержены коррозии под напряжением и растрескиванию. |

| приложение | Спортивная платформа, велосипедная рама, здание и другие конструкции. | Авиационные шестерни, стержни и другие изделия, подвергающиеся высоким нагрузкам. |

| Коэффициент теплового расширения (м/м/С) при 20-100 ℃ | 23.6 | 23.4 |

| Теплопроводность (Вт/м/К) | 167 | 130 |

| Температура плавления (C) | 582-652 | 477-635 |

| Сопротивление (ом-см) | три точки девять девять × 10-6 | 515×10-6 |

Сравнение характеристик алюминиевого сплава 6061 и 7075.

6061-T6: Этот алюминиевый сплав относится к шестой категории алюминиево-магниево-кремниевых сплавов и прошел термическую обработку раствором и искусственное старение: T6.

T6″ указывает на то, что алюминиевый сплав подвергся закалка термическая обработка.

Эта термическая обработка состоит из двух этапов. На первом этапе сплав нагревают до постоянной температуры около 527℃ и выдерживают около 1 часа, чтобы растворить элементы сплава в алюминии и равномерно распределить их в алюминии.

Затем сплав удаляют и быстро закаливают в холодной воде, чтобы удержать элементы сплава, такие как магний и кремний, в фиксированном положении. Если деталь охлаждается медленно, обычно происходит осаждение элементов сплава.

Второй этап, обработка старением, заключается в повторном нагреве заготовки до 177℃ и выдерживании ее в тепле в течение 1-18 часов (конкретное время выдержки определяется в зависимости от таких факторов, как размер, форма и назначение заготовки). Цель этого этапа - осаждение и укрепление упрочняющего элемента Mg2Si в алюминиевом сплаве.

7075-T651: Это типичный сплав 7-й серии, который представляет собой алюминиевый сплав с цинком в качестве основного легирующего элемента.

Тип термообработки аналогичен 6061-T6, а основной отпуск - T6, что означает термообработку раствором, затем закалку и, наконец, искусственное старение. Упрочняющими элементами при старении являются Mg и ZnAlCu2.

Разница в том, что "5" означает, что он был растянут для снятия напряжения, а "1" означает, что количество напряжения, снятого при растяжении, составляет 0,5-2%.