Вы когда-нибудь задумывались, как сварщики добиваются идеальных швов в сложных положениях? Сварка 6GR - это специализированная технология сварки трубопроводов с кольцом препятствий под углом 45°, которая имеет решающее значение для обеспечения целостности конструкции в различных отраслях промышленности. В этой статье рассказывается о сложностях и точных этапах сварки 6GR, начиная со сборки труб и заканчивая преодолением технических трудностей при выполнении обратных швов. Погрузитесь в нее, чтобы узнать, как освоение этих технологий может повысить качество и надежность ваших сварочных проектов.

Метод сварки трубопроводов 6GR - это специализированная и сложная сварочная позиция, которая имитирует реальные условия, часто встречающиеся в полевых условиях. Этот метод предполагает установку трубы под углом наклона 45° с кольцом препятствий, чтобы воспроизвести сценарии сварки в замкнутом пространстве.

Продольная ось трубы устанавливается под углом 45° по отношению к горизонтальной плоскости, и эта ориентация остается фиксированной на протяжении всего процесса сварки. Это угловое положение проверяет способность сварщика поддерживать постоянное качество в различных положениях сварки (плоском, вертикальном и накладном) в пределах одного соединения.

Ключевой особенностью установки 6GR является кольцо с препятствиями, которое располагается на внешнем краю толстостенной трубы. Внешний диаметр кольца обычно превышает диаметр трубы примерно на 300 мм, создавая ситуацию ограниченного доступа, которая требует от сварщика ловкости и пространственного восприятия.

Сварочный шов расположен точно, расстояние между стыком двух труб и торцом толстостенной трубы не превышает 13 мм. Такой жесткий допуск подчеркивает важность точной подгонки и выполнения корневого прохода.

Номенклатура "6GR" взята из стандартных для промышленности кодов сварочных позиций:

Эта конфигурация сварки особенно актуальна для сварщиков трубопроводов, желающих продемонстрировать мастерство в сложных полевых условиях, что часто требуется для высокотехнологичных применений в нефтегазовой, нефтехимической и энергетической отраслях.

Похожие статьи: Что означают 1G, 2G, 3G, 4G, 5G и 6G в сварке?

Сборка и позиционирование сварных труб имеют решающее значение для обеспечения качества сварки 6GR и правильной формы обратной стороны трубного соединения.

Если тип канавки, монтажный зазор и размер тупой кромки не подходят, это может легко привести к таким дефектам, как разрушение, перекрытие и неполное проникновение.

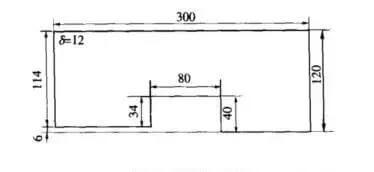

Форма свариваемой трубы показана на рисунке 1.

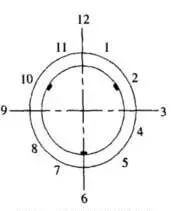

Для обеспечения правильного выравнивания труб стыковое соединение должно выполняться на специализированном трубовыравнивателе, а позиционирование должно быть зафиксировано с помощью реберных пластин (закрепленных в 2 точках, 10 точках и 6 точках).

Реберная пластина изготовлена из стали 20, ее форма показана на рисунке 2.

Расположение пластин ребер показано на рисунке 3.

Труба 6GR имеет характерное кольцо препятствий, с разницей в толщине 6 мм между внутренними стенками двух соединительных труб. Эта особенность конструкции создает уникальные трудности при сварке.

Согласно техническим условиям, обратная сторона трубного шва должна быть заподлицо с внутренней стенкой толстостенной трубы. Однако для обеспечения оптимальной структурной целостности и эксплуатационных характеристик обратная сторона должна быть сформирована в виде сварного шва с полным проплавлением.

Обеспечение правильной сварки встык в такой конфигурации может быть особенно сложным из-за наличия кольца препятствий и разницы в толщине. Эти факторы могут затруднить доступ к корню шва и усложнить распределение тепла в процессе сварки.

После обширных исследований, испытаний и практического применения мы разработали эффективный метод, который успешно удовлетворяет как техническим требованиям, так и необходимости выполнения филе-шва с полным проплавлением. Наш подход сочетает в себе точную подготовку перед сваркой, специализированные технологии сварки и строгие меры контроля качества:

Этот метод не только удовлетворяет требованиям к внутренней стенке заподлицо, но и обеспечивает высококачественный сварной шов с полным проплавлением, что повышает общую структурную целостность трубной сборки 6GR.

Основной проблемой при сварке труб встык является косая позиция сварки, которая приводит к неравномерному нагреву и гравитационному воздействию на капли расплава. Чтобы решить эти проблемы, очень важно оптимизировать настройки сварочного аппарата перед началом работы. Установите ток начала дуги в положение 5, а ток форсирования дуги - в положение 7. Эти настройки облегчают запуск дуги, повышают жесткость дуги и используют силу дуги для эффективного переноса расплавленного металла к корню толстостенной трубы, обеспечивая правильное формирование двустороннего шва при односторонней сварке.

Запустите дугу примерно на 5 мм от положения "6 часов". После зажигания используйте легкое движение сварочного стержня вверх-вниз в канавке. Как только корень расплавится и образует замочную скважину, быстро измените высоту дуги. Держите сварочный стержень под углом, наклоненным в сторону толстостенной трубы. Используйте небольшие косые колебательные движения электрода, обеспечивая их быстроту, равномерность и стабильность.

Сварщики должны использовать мультисенсорный подход, уделяя особое внимание визуальным подсказкам, слуховой обратной связи и тактильному контролю:

Засекайте время каждого последующего движения дуги в зависимости от состояния затвердевания расплавленной ванны. Чрезмерная скорость может привести к растеканию жидкого металла и образованию бисера, а недостаточная скорость - к внутреннему сжатию и провару обратного шва. Как правило, контролируйте подачу жидкого металла на уровне 1-1,5 секунды за цикл.

Для гашения дуги создайте замочную скважину над расплавленным бассейном, затем постепенно втягивайте расплавленный металл на 10-15 мм. Завершите дугу со стороны канавки, чтобы замедлить застывание и предотвратить образование пустот при холодной усадке. Сформируйте наклонный шов, чтобы облегчить последующие проходы. Избегайте прекращения дуги в центре сварочной ванны или непосредственно на ее поверхности, так как это может привести к образованию трудновосстановимых пустот холодной усадки.

При повторном запуске запустите дугу на склоне на 10-15 мм ниже еще не раскаленной сварочной ванны и продвигайтесь к предыдущему кратеру. По мере повышения температуры кратера ведите электрод вдоль подготовленного шпоночного отверстия к корню канавки. Услышав звук "плюх", сделайте короткую паузу, переместите сварочный стержень вбок, а затем возобновите нормальную сварку. Ключевыми факторами являются точное позиционирование электрода, быстрая замена, точное наблюдение за шпоночным отверстием и поддержание стабильного движения. Приоритет отдавайте горячим соединениям между проходами, чтобы обеспечить гладкий и эстетичный вид сварочной фаски.

После завершения сварки подложки воспользуйтесь угловой шлифовальной машиной, чтобы сгладить все неровности шва, обеспечив равномерную поверхность для последующих проходов. Отрегулируйте силу дуги (также известную как "копание" или "контроль дуги") до настройки 5 на вашем сварочном аппарате. Такое оптимизированное усилие дуги помогает эффективно удалять шлак с обеих сторон шва, значительно снижая риск образования шлаковых включений в конечном сварном шве.

Применяйте контролируемую технику плетения, перемещая электрод в намеренном зигзагообразном направлении. Делайте кратковременные паузы на каждой стороне канавки, чтобы обеспечить надлежащее проплавление и проплавление. Поддерживайте постоянную скорость перемещения и угол наклона электрода, чтобы сохранить горизонтальное положение расплавленной ванны в течение всего процесса сварки. Такая техника способствует равномерному распределению тепла и снижает вероятность возникновения дефектов, таких как отсутствие проплавления или неполное проплавление.

Чтобы повысить целостность сварного шва и свести к минимуму риск образования трещин, располагайте точки начала и окончания соседних слоев с шагом 10-15 мм. Такая практика помогает более равномерно распределить напряжение по сварному шву и уменьшить концентрацию потенциально слабых мест.

По завершении проходов присадочного материала убедитесь, что поверхность шва находится примерно на 1-2 мм ниже уровня основного металла. Этот небольшой недолив создает идеальную основу для окончательного покрывающего слоя, обеспечивая правильное сплавление и плавный переход между сварным швом и основным материалом.

На протяжении всего процесса сварки присадочным материалом строго контролируйте основные параметры сварки, такие как сила тока, напряжение и скорость перемещения, чтобы добиться оптимальных результатов. Регулярный визуальный контроль между проходами поможет выявить и устранить любые потенциальные проблемы на ранних этапах сварки.

Перед началом процесса сварки покрытия отрегулируйте усилие дуги (тягу) в положение 2. Такое снижение усилия дуги повышает гибкость дуги, снижает риск возникновения дефектов подреза и способствует получению более гладкой и эстетически привлекательной сварочной полосы.

В положении сварки сверху создайте треугольную форму, используя первую половину сварочного электрода. Перейдите к горизонтальному направлению сварки, используя технику манипулирования электродом в форме полумесяца для поддержания оптимального контроля и проплавления.

Достигнув края канавки, сделайте небольшую паузу, поддерживая уровень расплава. Эта кратковременная пауза обеспечивает правильное сплавление и помогает предотвратить дефекты кромки.

Для второй половины сварочного прутка запустите дугу в косом верхнем положении. Постепенно вытягивайте треугольную зону сварки в горизонтальном направлении к нижней кромке канавки, обеспечивая перекрытие с предыдущей сварочной шайбой. Используйте поперечные движения электродом для достижения равномерного покрытия и проплавления.

По мере приближения к положению закрытия постепенно уменьшайте размер сварочной ванны, чтобы обеспечить правильное соединение. Полностью заполните оставшуюся треугольную зону перед окончанием дуги, чтобы обеспечить полное покрытие и свести к минимуму риск образования концевых кратеров.

Покровный слой должен иметь плоский профиль в точках начала и окончания дуги. Перед погасанием дуги убедитесь в полном заполнении кратера для предотвращения образования усадочных пустот и улучшения общей целостности сварного шва.

На протяжении всего процесса поддерживайте постоянную скорость движения, угол наклона электрода и длину дуги, чтобы добиться равномерного внешнего вида и свойств сварного шва. Регулярный визуальный контроль во время сварки очень важен для своевременного обнаружения и решения любых потенциальных проблем.

Позиция сварщика 6GR - это специализированная и продвинутая испытательная позиция, используемая для квалификации сварщиков для выполнения сложных и ограниченных сварочных работ. Эта позиция является продолжением позиции 6G, которая предполагает сварку трубы под углом 45 градусов, требуя от сварщиков выполнения сварных швов в различных ориентациях, включая вертикальную, горизонтальную и верхнюю. Буква "R" в слове 6GR означает "Restricted", что указывает на дополнительные сложности, которые имитируют реальные сценарии сварки в условиях ограниченного доступа.

При сварке в положении 6GR для испытаний обычно используются две трубы разной толщины. Более толстая труба, обычно толщиной 4-6 мм, не имеет скоса, а более тонкая труба подготавливается с одним скосом. Такая конфигурация создает сложное соединение, которое проверяет способность сварщика получить надежный шов в не самых лучших условиях.

Ограничительное кольцо или стальная пластина размещаются под местом сварки, имитируя такие препятствия, как кронштейны, стены или другие структурные препятствия. Такая установка ограничивает движение сварщика, затрудняя достижение правильных углов и положений для сварки. Наличие ограничительного кольца подчеркивает важность точности и контроля, поскольку сварщики должны обходить эти препятствия, чтобы обеспечить высокое качество сварки.

Позиция сварки 6GR особенно актуальна при сварке конструкций морских платформ. Например, при изготовлении рубашек, балок и палуб сварщики часто сталкиваются со сложными соединениями T-K-Y (тройник, колено, ига). Эти соединения имеют решающее значение для структурной целостности морских платформ, которые должны выдерживать суровые морские условия и большие нагрузки.

Получив квалификацию 6GR, сварщики демонстрируют свою способность выполнять сварные швы с полным проплавлением стыка (CJP) с одной стороны без подложки. Эта способность необходима для обеспечения прочности и надежности сварных соединений, что имеет решающее значение для безопасности и долговечности морских платформ.

Тест 6GR предназначен для оценки навыков сварщика в выполнении высококачественных сварных швов в сложных условиях. Эта позиция необходима для отраслей, требующих точной и надежной сварки, таких как морское строительство. Способность выполнять сварные швы CJP в ограничительных условиях гарантирует, что структурные компоненты будут прочными и способными выдерживать значительные нагрузки.

Поддержание высокого стандарта сварки в этих критических областях имеет первостепенное значение, поскольку любой сбой в сварных соединениях может привести к катастрофическим последствиям. Поэтому должность сварщика 6GR служит эталоном для оценки мастерства и надежности сварщиков в сложных и ограниченных условиях.

Позиция сварщика 6GR - это строгое и комплексное испытание, в ходе которого сварщики должны продемонстрировать свое мастерство в выполнении высококачественных сварных швов в жестких условиях. Он необходим для отраслей, где требуется точная и надежная сварка, обеспечивающая целостность и прочность важнейших компонентов инфраструктуры.

Позиция сварки 6GR является неотъемлемой для поддержания структурной целостности критически важных компонентов, особенно в таких отраслях, как строительство морских платформ, химических заводов и нефтегазовых объектов. Например, на морских буровых установках соединения конструкций должны выдерживать экстремальные условия окружающей среды, включая высокое давление, коррозионную соленую воду и сильные течения. Высококачественные сварные швы в позиции 6GR обеспечивают прочность и отсутствие дефектов в этих соединениях, предотвращая катастрофические отказы, которые могут угрожать жизни людей и привести к значительным экономическим потерям.

Позиция сварки 6GR служит эталоном для оценки квалификации сварщика из-за своей сложности. Эта позиция предполагает сварку вокруг препятствий и в различных ориентациях без вращения труб, что требует высокой ловкости, точности и опыта. Сварщики, получившие квалификацию 6GR, демонстрируют исключительные навыки, и их часто приглашают на сложные и ответственные проекты. Например, в атомной энергетике, где безопасность и точность имеют первостепенное значение, сварщики с квалификацией 6GR предпочтительнее для выполнения критически важных сварочных работ.

Многие отрасли промышленности придерживаются строгих стандартов и правил, чтобы обеспечить безопасность и надежность. Позиция сварки 6GR часто является обязательным условием для соблюдения этих стандартов, особенно в тех отраслях, где качество сварных швов напрямую влияет на безопасность работы. Например, Американский институт нефти (API) и Американское общество инженеров-механиков (ASME) имеют строгие стандарты сварки, включающие положение 6GR. Соблюдение этих стандартов необходимо для того, чтобы избежать дорогостоящих отказов и обеспечить защиту персонала и оборудования.

Сварщики, получившие сертификат 6GR, получают значительное преимущество на рынке труда. Эта квалификация высоко ценится и может открыть двери к лучшим возможностям трудоустройства, более высокой зарплате и карьерному росту. Например, сварщик с сертификатом 6GR может претендовать на должности в таких востребованных отраслях, как судостроение или аэрокосмическая промышленность, где передовые навыки сварки имеют решающее значение. Работодатели признают сложность теста 6GR и считают сертифицированных сварщиков способными справляться с самыми сложными сварочными задачами.

Способность выполнять сварку 6GR обеспечивает сварщикам универсальность в решении широкого спектра сварочных задач. К ним относится работа над сложными соединениями в ограниченном пространстве и в стесненных условиях, которые часто встречаются в различных отраслях промышленности. Например, при строительстве сосудов под давлением сварщики часто сталкиваются с ограниченными пространствами и неудобными углами, что требует точности и адаптивности методов сварки 6GR. Такая универсальность особенно полезна в отраслях, где требуются адаптирующиеся и квалифицированные сварщики для решения разнообразных и непредсказуемых сварочных задач.

В крупных промышленных проектах качество сварки может существенно повлиять на общий успех и эффективность проекта. Сварщики, имеющие квалификацию 6GR, вносят свой вклад в успех проекта, обеспечивая соответствие всех сварных швов самым высоким стандартам качества и надежности. Это снижает вероятность переделок, задержек и потенциальных угроз безопасности, что в конечном итоге способствует своевременному и экономически эффективному завершению проектов. Например, при строительстве трубопроводов высококачественные сварные швы 6GR обеспечивают целостность трубопровода, снижая риск утечек и загрязнения окружающей среды.

При работе в положении 6GR сварщики сталкиваются с рядом проблем, таких как ограниченный доступ к сварному шву, неудобное положение тела и необходимость обеспечения постоянного качества сварки. Чтобы преодолеть эти трудности, сварщики могут использовать специальные инструменты и методы, например, зеркальную сварку труднодоступных участков или отработку определенных положений тела для повышения комфорта и контроля. Постоянное обучение и практика необходимы для освоения этих методов и достижения высоких стандартов, требуемых для сварки 6GR.

Процесс аттестации на должность сварщика 6GR включает в себя строгое тестирование, чтобы гарантировать квалификацию сварщика. Обычно этот процесс включает в себя письменный экзамен по теории сварки и практический экзамен, в ходе которого сварщик должен выполнить сварку в позиции 6GR под наблюдением. Затем сварной шов проверяется на качество и соответствие отраслевым стандартам. Этот процесс сертификации гарантирует, что только высококвалифицированные сварщики квалифицированы для работы на этой ответственной должности.

По сравнению с другими позициями сварки, позиция 6GR является уникально сложной из-за ее ограничительного характера и необходимости высокой точности. Например, если позиция 1G предполагает сварку трубы в горизонтальном положении, что облегчает доступ и перемещение, то позиция 6GR требует сварки в фиксированном положении с препятствиями, что значительно усложняет задачу. Этот сравнительный анализ подчеркивает уникальную важность и сложность позиции 6GR.

Эксперты отрасли подчеркивают важность положения 6GR при сварке. По словам Джона Смита, старшего инженера по сварке, "позиция 6GR - это золотой стандарт аттестации сварщиков. Она проверяет мастерство, точность и способность сварщика работать в жестких условиях. Сварщики, прошедшие эту аттестацию, являются одними из лучших в своей области". Такие выводы подчеркивают критическую роль сварки 6GR в обеспечении безопасности и качества в различных отраслях промышленности.

Понимая важность и сложности сварки в положении 6GR, сварщики и представители отрасли смогут лучше оценить необходимые навыки и влияние высококачественных сварных швов на целостность конструкции и успех проекта.

Сварка в положении 6GR - одна из самых сложных аттестаций для сварщиков, предполагающая сварку трубы под углом 45 градусов с установленным ограничительным кольцом. Эта установка воспроизводит ограничительные условия, часто встречающиеся в реальных условиях, таких как строительство морских платформ и сварка трубопроводов.

Позиция 6GR требует от сварщиков выполнения сварных швов вокруг ограничительного кольца, которое ограничивает доступ и видимость. Это имитирует препятствия и замкнутые пространства, обычно встречающиеся в промышленных условиях. Ограничительное кольцо имеет решающее значение, поскольку заставляет сварщика адаптировать свою технику для получения высококачественных сварных швов, несмотря на ограниченную маневренность.

Сварщики должны хорошо разбираться в принципах сварки, включая:

Сварщики должны продемонстрировать владение различными методами сварки и уметь производить высококачественные сварные швы в сложных условиях. Ключевые навыки включают:

Квалификационный тест включает в себя несколько важнейших компонентов:

Успешное прохождение теста 6GR дает сварщикам право работать на всех должностях, но включает определенные ограничения. Согласно AWS D1.1, сварщик с квалификацией 6GR не имеет права сваривать производственные стыковые соединения с одной стороны без поднутрения или с двух сторон без поднутрения. Это связано с тем, что испытание не имитирует стыковое соединение с открытым корнем, где обе кромки должны быть сплавлены в корне.

Выполняя эти квалификационные требования, сварщики демонстрируют свою способность выполнять сложные сварные швы в сложных условиях, обеспечивая структурную целостность и надежность важнейших компонентов инфраструктуры.

Испытание на сварку 6GR - это строгая оценка, разработанная для имитации реальных условий сварки, особенно тех, которые встречаются в ограниченном пространстве и сложных конфигурациях соединений. Это испытание необходимо для квалификации сварщиков, которые могут выполнять сварные швы с полным проплавлением стыка (CJP) в соединениях T-K-Y (тройник, колено и иголка) без подложки.

В промышленности сварщики часто сталкиваются со сложными ситуациями, когда им приходится вести сварку в ограниченном пространстве, например внутри сосудов под давлением или трубопроводных систем. Позиция 6GR специально разработана для проверки способности сварщика справляться с этими сложными ситуациями, гарантируя, что он сможет производить высококачественные сварные швы даже в ограниченных условиях.

Испытание 6GR включает в себя сварку трубы, установленной под углом 45 градусов, называемую "арканзасским колоколом". Этот угол имитирует сложные условия доступа, встречающиеся при сварке в полевых условиях. Труба, используемая в испытании, может быть разного диаметра: обычно это 4 дюйма или минимум 6 дюймов номинального диаметра. Выбор диаметра трубы влияет на квалификационный диапазон:

Ограничительное кольцо или пластина устанавливается под местом сварки, создавая зазор, имитирующий условия ограниченного доступа. Это кольцо должно иметь ширину и длину не менее 150 мм (5,9 дюйма) и располагаться на расстоянии 12 мм (0,47 дюйма) от стыка. Обычно ограничительное кольцо размещается на более толстой стороне трубы, которая не имеет фаски. При таком расположении сварщику приходится обходить ограничительное кольцо, демонстрируя свою способность сваривать в ограниченном пространстве.

Подготовка трубы включает в себя один скос с одной стороны и отсутствие скоса с другой. Это отличается от стыкового соединения с открытым корнем, которое требует сплавления двух скошенных кромок у корня. Фаска и отверстие в корне имеют решающее значение для обеспечения правильного выравнивания и сплавления в процессе сварки. Отверстие в корне для испытания должно составлять не менее 3 мм (0,12 дюйма), обеспечивая правильный зазор и выравнивание сварного шва.

Сварщик должен выполнять сварку в фиксированном положении под углом 45 градусов, перемещаясь по ограничительному кольцу и сохраняя точный контроль для получения высококачественного шва. Эта позиция проверяет способность сварщика выполнять сварные швы в вертикальном, горизонтальном и верхнем направлениях, имитируя сложные условия выполнения соединений T-K-Y в зонах ограниченного доступа.

Прохождение теста 6GR является частью более широкого процесса сертификации, который включает в себя множество переменных, таких как основной металл, присадочный металл и процесс сварки. Тест вносит вклад в общую квалификацию сварщика. Важно отметить, что тест 6GR не позволяет квалифицировать сварщиков для соединений, сваренных с одной стороны без поднутрения или с двух сторон без поднутрения, что подчеркивает его специфические ограничения.

Успешно справившись с испытательной установкой 6GR, сварщики демонстрируют свое мастерство в выполнении сложных сварочных задач в жестких условиях, что является важнейшим набором навыков для работы в промышленности с высокими требованиями.

Сварка в положении 6GR сопряжена с рядом серьезных проблем и ограничений, которые сварщики должны преодолеть, чтобы получить аттестацию и эффективно работать в промышленных условиях.

Одной из основных проблем при сварке в положении 6GR является ограниченная мобильность и доступ к зоне сварки. Буква "R" в слове 6GR означает "Ограниченный", что указывает на то, что сварщик должен обходить такие препятствия, как кронштейны, стены и другие структурные элементы. Это ограничение требует от сварщиков выполнять сварку в ограниченном пространстве, часто с ограниченным обзором и неудобным положением тела, что может значительно повлиять на качество и последовательность сварки.

При выполнении испытания 6GR сварщики сталкиваются с многочисленными техническими проблемами. Это положение предполагает сварку трубы под углом 45 градусов с ограничительным кольцом, что создает сложную конфигурацию соединения. Добиться правильного проплавления и провара при такой конфигурации сложно, особенно с учетом требуемого зазора 1/8″ и 3/16″ по внутренней поверхности трубы. Такая установка требует точной техники и контроля, чтобы избежать таких дефектов, как отсутствие проплавления, пористость и неполное проплавление, которые могут нарушить целостность сварного шва.

Прохождение теста 6GR не дает сварщикам полной квалификации для всех видов сварки труб. В частности, он не позволяет сварщикам выполнять соединения с полным проплавлением без подкладного кольца или обратной строжки. Это ограничение имеет решающее значение, поскольку тест 6GR не имитирует стыковое соединение с открытым корнем, где сварщик должен соединить два скошенных элемента в корне. Следовательно, сварщикам, успешно прошедшим испытание 6GR, может потребоваться дополнительная квалификация, чтобы продемонстрировать свою способность сваривать трубы с одной стороны без поднутрения или с двух сторон без обратной строжки.

Испытание 6GR разработано для имитации соединений T-K-Y (тройники, колена и ярды), а не стыковых соединений с открытым корнем. Это предполагает сварку одного конического соединения и достижение требуемого проплавления и провара в условиях ограниченного доступа. Хотя такая установка необходима для квалификации сварщиков в конкретных промышленных областях, она не охватывает все типы и конфигурации соединений, встречающихся в полевых условиях, что ограничивает сферу сертификации.

Физические нагрузки при сварке на позиции 6GR могут быть значительными. Сварщикам часто приходится принимать неудобные и длительные позы, чтобы завершить сварку, что может привести к усталости и напряжению. Такая физическая нагрузка может повлиять на концентрацию и точность, увеличивая вероятность ошибок и дефектов в сварном шве.

Управление специальным оборудованием и настройками, необходимыми для испытания 6GR, включая ограничительное кольцо и фиксированный угол 45 градусов, может быть сложным. Обеспечение правильного размещения и выравнивания этих компонентов имеет решающее значение для получения высококачественного сварного шва. Любые отклонения или неточности в настройке могут усугубить сложность процесса сварки и повлиять на общий результат.

С практической точки зрения тест 6GR готовит сварщиков к сценариям, связанным с препятствиями и замкнутыми пространствами, которые часто встречаются во многих отраслях промышленности, включая сварку трубопроводов и конструкций. Однако он не полностью готовит их к выполнению всех задач по сварке труб, особенно тех, которые требуют полного проплавления без поднутрений или обратного выдавливания. Для получения комплексной квалификации сварщикам может потребоваться пройти дополнительные тесты, например, тест на сварку труб 6G, чтобы продемонстрировать свою квалификацию в более широком диапазоне сценариев сварки.

Позиция сварщика 6GR является высокоспециализированной и крайне важной для сварки в ограниченных условиях. Эта должность обеспечивает структурную целостность и надежность важнейших компонентов в нескольких ключевых отраслях промышленности.

В судостроительной промышленности позиция сварщика 6GR необходима для строительства и ремонта судовых конструкций. Например, сварщики используют эту позицию для перемещения и сварки вокруг переборок и ребер жесткости в ограниченном пространстве корпуса судна. Это обеспечивает надежное соединение конструктивных элементов судна, поддерживая его мореходность и безопасность.

Морские платформы, такие как нефтяные вышки, требуют сварочной позиции 6GR для строительства и поддержания их сложных конструкций. Сварщики часто работают над соединениями T-K-Y в рубашках, балках и палубах, которые имеют решающее значение для устойчивости платформы. Эта позиция сварщика жизненно важна для создания прочных соединений, способных выдерживать суровые условия морской среды, обеспечивая долговечность и безопасность платформы.

Позиция сварки 6GR часто используется в таких отраслях промышленности, как нефтегазовая, химическая и энергетическая, для сварки трубопроводных систем. Эти системы часто включают в себя сложные соединения T-K-Y в ограниченном пространстве. Например, сварщики могут работать на трубопроводах, транспортирующих опасные материалы, где точность и надежность имеют решающее значение для предотвращения утечек и обеспечения безопасности эксплуатации.

При строительстве и обслуживании сосудов высокого давления и котлов сварочная позиция 6GR незаменима. Эти компоненты работают в условиях высокого давления и температуры, что требует точных и прочных сварных швов. Сварщики используют позицию 6GR для обеспечения целостности соединений в этих критически важных системах, предотвращая потенциальные отказы, которые могут привести к катастрофическим последствиям.

В аэрокосмической промышленности для сборки и ремонта компонентов самолетов используется позиция сварщика 6GR. Сварщики часто выполняют сварные швы в ограниченных и сложных зонах, например, в местах соединения каркасов и структурных компонентов самолетов. Эта должность имеет решающее значение для поддержания высоких стандартов точности и прочности, требуемых в аэрокосмической сварке, обеспечивая безопасность и эксплуатационные характеристики самолетов.

В атомной энергетике должность сварщика 6GR необходима для строительства и обслуживания ядерных реакторов. Сварщики должны обеспечить соответствие всех соединений строгим стандартам безопасности и качества, чтобы предотвратить утечку радиации и обеспечить безопасную работу реактора. Эта позиция позволяет выполнять точные и надежные сварные швы в ограниченных и сложных условиях, характерных для ядерных объектов.

Техническое обслуживание и ремонт в промышленности часто связаны со сваркой в труднодоступных местах. Позиция сварщика 6GR имеет решающее значение для выполнения высококачественного ремонта трубопроводов, конструктивных элементов и оборудования. Квалифицированные сварщики могут решать различные задачи технического обслуживания, обеспечивая постоянную безопасность и функциональность промышленного оборудования.

Сварочный пост 6GR является неотъемлемой частью различных отраслей промышленности, требующих высококачественных сварных швов в ограниченных условиях. Она применяется в судостроении, на морских платформах, в трубопроводных системах, сосудах под давлением, аэрокосмической промышленности, атомной энергетике и промышленном обслуживании, что подчеркивает ее важность для обеспечения безопасности, надежности и долговечности критически важных объектов инфраструктуры.

Сдача экзамена по сварке 6GR требует тщательной подготовки, практики и соблюдения определенных методик. Вот несколько ключевых советов, которые помогут вам добиться успеха:

Поймите требования к испытаниям, ознакомившись с установкой, включая спецификации труб, размещение ограничительных колец и конфигурации соединений. Изучите соответствующие стандарты сварки, например AWS D1.1, чтобы убедиться в соблюдении всех требований.

Точная установка приспособления очень важна. Используйте приспособление для правильного позиционирования тестовых образцов и убедитесь, что ограничительное кольцо установлено правильно и соответствует заданным размерам. Поддерживайте чистоту рабочей среды и удаляйте любые загрязнения из зоны сварки, чтобы предотвратить появление дефектов.

Последовательная очистка имеет решающее значение. Тщательно очищайте стык после каждого прохода, чтобы избежать загрязнения. Используйте шлифовальную машину, чтобы сгладить корневой проход и все высокие места. Тщательно контролируйте начало и остановку. При остановке отшлифуйте место остановки, придав ему контурную форму, и возобновите работу перед этой точкой, чтобы плавно заполнить ее.

Выберите правильные сварочные стержни для каждого этапа испытания. Например, используйте стержни 1/8″ 6010 для корневого и горячего проходов и стержни 1/8″ 7018 для прохода крышки. В определенных сценариях стержни 6010 эффективны для глубокого проникновения в корневой слой, а стержни 7018 обеспечивают гладкую поверхность для окончательного покрытия.

Имитируйте условия испытаний, практикуя сварку в ограниченном пространстве, подобно испытательной установке 6GR. Это поможет развить необходимые навыки для работы в условиях ограниченного доступа и мобильности. Овладение техникой сварки имеет решающее значение для успешной работы в таких замкнутых пространствах. Научитесь выполнять сварку в различных положениях тела, включая вертикальное, горизонтальное и над головой, чтобы повысить комфорт и точность.

Потренируйтесь снимать фаски, так как очень важно быть готовым как к односторонним, так и к двухсторонним соединениям. Конкретная фаска может быть разной, поэтому для полной готовности практикуйте оба типа. Поймите, что правильное снятие фаски с кромок шва обеспечивает лучшее проплавление и проплавление сварного шва.

Посвятите время постоянным занятиям. Обычно требуется 8-12 месяцев регулярной сварки, чтобы получить навыки, необходимые для сертификации 6GR. Организуйте тренировочные тесты, имитирующие реальные условия испытаний, включая использование ограничительных колец и правильную конфигурацию швов. Составьте примерный график тренировок, например, ежедневная сварка в течение нескольких часов, чтобы укрепить мышечную память и улучшить технику.

Строго следуйте спецификациям испытаний, включая правильное использование оборудования и техники сварки. Поймите критерии проверки и убедитесь, что ваши сварные швы соответствуют требуемым стандартам качества и внешнего вида. Например, убедитесь, что сварочный шов равномерный, без трещин и имеет правильное усиление.

Справитесь с обычными проблемами, сохраняя уверенность в руках и постоянную скорость. Если вы столкнулись с такими проблемами, как неполное слияние, скорректируйте свою технику или настройки оборудования. Преодолевайте ошибки, анализируя и исправляя их во время практических занятий. Обращайтесь к опытным сварщикам, чтобы отточить свои навыки.

Следуя этим советам и уделяя время практике и подготовке, вы сможете значительно повысить свои шансы на прохождение теста на сварку 6GR и получение сертификата.

Ниже приведены ответы на некоторые часто задаваемые вопросы:

Буква "R" в позиции сварки 6GR означает "Restricted". Это обозначение указывает на то, что процесс сварки выполняется в замкнутом или ограниченном пространстве, часто называемом "кольцевым режимом". В этом положении сварщики сталкиваются с дополнительными трудностями из-за ограниченного доступа и мобильности, вызванных близлежащими препятствиями, такими как элементы конструкции, кронштейны или стены. Позиция 6GR особенно требовательна, поскольку требует точной сварки в ограниченном пространстве, что делает ее незаменимой при выполнении таких задач, как сварка соединений T-K-Y (тройник, колено, иголка), часто встречающихся в конструкциях морских платформ. Ограничительный характер позиции 6GR имитирует реальные условия, в которых сварщикам приходится работать в обход препятствий, что гарантирует их высокую квалификацию и способность работать в таких условиях.

Сварщик, имеющий квалификацию 6GR, сталкивается с рядом ограничений, несмотря на высокий уровень мастерства при сварке труб под углом 45 градусов в условиях ограниченного пространства. Во-первых, буква "R" в слове 6GR означает "ограниченный", что указывает на то, что сварка выполняется в ограниченном пространстве, часто вокруг таких препятствий, как кронштейны или элементы конструкции. Это требует от сварщика перемещаться в зонах с ограниченным доступом, что может быть затруднительно и ограничивать мобильность.

Более того, хотя аттестация 6GR дает квалификацию сварщику для всех позиций в соответствии со стандартами AWS D1.1, она не включает квалификацию для сварки производственных стыковых соединений с одной стороны без подложки или с двух сторон без подложки, известную как односторонняя сварка без подложки. Это исключение означает, что сварщик, имеющий квалификацию 6GR, не аттестован для выполнения этих типов сварных швов в стандартных условиях.

Кроме того, аттестация 6GR ориентирована на конкретную позицию и сценарий сварки и не охватывает все возможные варианты сварки. Поэтому сварщики должны получить сертификаты и по другим параметрам, таким как различные типы основных металлов, присадочных металлов и сварочных процессов. В результате, хотя сварщик с квалификацией 6GR хорошо справляется со сложной сваркой труб в ограниченных условиях, ему могут потребоваться дополнительные сертификаты для выполнения других специфических задач и условий сварки.

Позиция сварщика 6GR считается сложной по нескольким причинам. Во-первых, она предполагает сварку трубы под углом 45 градусов, что требует от сварщика управления сварочной ванной в нескольких ориентациях, сочетая элементы плоской, горизонтальной, вертикальной и верховой сварки. Эта постоянная адаптация техники к изменяющимся углам сложна и требует высокого уровня мастерства.

Во-вторых, буква "R" в слове 6GR означает "ограничение", что указывает на то, что сварщикам приходится работать в условиях ограниченного доступа и мобильности. Часто им приходится вести сварку вблизи таких препятствий, как кронштейны, стены или другие конструкции, что существенно ограничивает угол их обзора и перемещения, усложняя задачу.

Кроме того, существенными являются технические проблемы, такие как контроль сварочной ванны. Различные углы и ограниченный доступ влияют на воздействие силы тяжести на расплавленный металл, что требует точной регулировки нагрева, скорости перемещения и техники для предотвращения таких дефектов, как провисание, подрезка или отсутствие проплавления. Соединения, используемые при сварке 6GR, как правило, T-, K- или Y-образные, более сложны, чем простые стыковые соединения, что еще больше усложняет задачу.

Получение сертификата 6GR - это строгий процесс, требующий от сварщиков прохождения сложного теста, который удается пройти лишь небольшому проценту. Эта сертификация демонстрирует их способность работать в условиях жестких ограничений и высоко ценится в таких отраслях, как нефтегазовая, где часто встречаются трубопроводы высокого давления и сложные соединения.

В целом, должность сварщика 6GR является сложной из-за сложных углов, ограниченного доступа, технических требований и жесткого процесса сертификации, что делает ее значительным достижением в профессии сварщика.

Испытание на сварку 6GR, часто известное как "арканзасский колокол", является строгим и физически тяжелым испытанием для сварщиков, особенно для тех, кто занимается сваркой конструкционных труб. Установка включает в себя несколько критических компонентов и этапов:

Для испытания требуется сварить трубу, расположенную под углом 45 градусов. Труба может быть номинальным диаметром 4 или 6 дюймов с соответствующей толщиной стенки. Прохождение теста для 4-дюймовых труб дает право сварщику работать с трубами диаметром до 4 дюймов, в то время как тест для 6-дюймовых труб дает право сварщику работать с трубами неограниченного диаметра. Труба обычно подготавливается с одним скосом с одной стороны, хотя для тщательной подготовки рекомендуется практиковаться как с одним, так и с двумя скосами.

Ограничительное кольцо используется для имитации реальных условий, когда пространство ограничено, что ограничивает доступ к сварному шву. Это кольцо должно быть установлено с максимальным зазором в 1/2 дюйма от края квадрата до нижней стороны кольца, а его внешний диаметр должен быть как минимум на 12 дюймов больше внешнего диаметра трубы. Для 6-дюймовой трубы наружный диаметр кольца составляет около 168 мм, а минимальная длина и ширина - 150 мм, оно крепится под углом 45 градусов с зазором 3 мм между кольцом и трубой.

Позиционирование трубы под углом 45 градусов является определяющей особенностью сварочного положения 6GR, что делает процесс более сложным из-за ограниченного доступа и необходимости эффективного управления подачей тепла и контролем сварочной ванны. Для испытания обычно используются специальные сварочные процессы и электроды, например электроды 6010 для нисходящей части и электроды 7018 для восходящей части. Сварщик должен сварить вокруг трубы, обеспечив соответствие сварного шва установленным стандартам и нормам, например AWS D1.1.

Дополнительные ограничения, такие как приспособления, могут быть использованы для дальнейшего ограничения доступа к шву, что в значительной степени имитирует реальные условия работы с трубопроводами. Такая установка обеспечивает физическую нагрузку во время испытания, оценивая мастерство сварщика, его выносливость и способность работать в сложных условиях. Понимание этих деталей установки помогает сварщикам эффективно подготовиться к испытанию по сварке 6GR и продемонстрировать свою компетентность в области конструкционной сварки труб.

К отраслям, где обычно требуется квалификация сварщика 6GR, относятся нефтегазовая промышленность, промышленные предприятия и строительство, судостроение и судоходство, электростанции, а также все отрасли, связанные со сваркой в замкнутом пространстве. Нефтегазовая промышленность в значительной степени полагается на сварщиков, имеющих квалификацию 6GR, при работе с трубопроводами высокого давления и сложными системами трубопроводов, которые должны выдерживать экстремальные условия. Промышленные предприятия и строительные проекты выигрывают от сертификации 6GR из-за необходимости точных сварных швов в замкнутом или ограниченном пространстве. В судостроении и морской промышленности ценятся сварщики 6GR для изготовления критически важных компонентов в условиях ограниченного пространства. На электростанциях требуются квалифицированные сварщики для выполнения сложных сварных швов, которые часто подвергаются тщательному контролю. Наконец, в любой отрасли, где требуется сварка в ограниченном или стесненном пространстве, например в некоторых производственных и инженерных проектах, квалификация 6GR является незаменимой.