Как замечательная низкотемпературная вязкость стали 9Ni повышает ее полезность в таких критически важных отраслях, как аэрокосмическая и морская техника? Процесс сварки стали 9Ni, особенно важный для нефтегазовой отрасли, обеспечивает прочность и устойчивость к сульфидной коррозии под напряжением. В этой статье рассматриваются тщательные методы и профилактические меры, необходимые для сварки стали 9Ni, дается представление о ее свойствах, проблемах и решениях, позволяющих избежать дефектов и обеспечить качество в экстремальных условиях. Освоив эти методы сварки, инженеры смогут получать прочные и надежные соединения в сложных условиях.

Благодаря своим отличным комплексным свойствам и преимуществам в стоимости, сталь 9Ni широко используется в различных отраслях промышленности, таких как аэрокосмическая, нефтяная, химическая, судостроительная, морская техника, электроэнергетика, металлургия, машиностроение, атомная энергетика и др.

Эта заметка посвящена строительству проекта нефтегазового модуля, расположенного под солью. В этом проекте от стали 9Ni требуется не только высокая прочность и исключительная низкотемпературная вязкость, но и стойкость к сульфидной коррозии (SSC) в специфических нефтегазовых условиях. Поэтому процесс сварки изучается система труб из стали 9Ni.

Сталь 9Ni была разработана компанией Inco в США в 1940-х годах. Это среднелегированная сталь, содержащая никель 9%, что позволяет ей демонстрировать низкотемпературную вязкость до -196 ℃.

По сравнению с аустенитной нержавеющей сталью и аустенитным железоникелевым сплавом, сталь 9Ni обладает более высокой прочностью и низкой стоимостью. Кроме того, сталь 9Ni обладает лучшими комплексными механическими свойствами, чем алюминиевый сплав.

Однако материал склонен к намагничиванию и с трудом поддается размагничиванию. Дополнительно, технология сварки требует строгого соблюдения особых требований.

В этой статье мы проанализируем свариваемость из стали 9Ni.

При сварке стали 9Ni высоконикелевыми или средненикелевыми электродами образование холодных трещин маловероятно. Однако при использовании электродов с низким содержанием никеля и высоким содержанием марганца при ненадлежащих условиях сварки, таких как низкая энергия линии и влажные электроды, может возникнуть холодное растрескивание. Образование холодных трещин имеет три аспекта:

2.1.1 Появление закаленного слоя в зоне сплавления. Хотя содержание углерода в стали 9Ni невелико (≤ 0,10%), закаленная структура может образоваться, если сварочный материал с высоким содержанием углерода. Это связано с увеличением содержание углерода в результате слияния и диффузии.

2.1.2. Наличие слишком большого количества водорода, который накапливается в закаленном слое из-за загрязнений (таких как масло и ржавчина) вблизи сварная канавка.

2.1.3. Концентрация напряжений в сварные соединенияВ него входят структурные, тепловые и ограничительные напряжения.

При сварке стали 9Ni, горячие трещины могут возникнуть независимо от того, какой электрод используется - высоконикелевый, средненикелевый или низконикелевый с высоким содержанием марганца. Однако использование электрода с высоким содержанием никеля может привести к наиболее серьезным трещинам.

Это связано с тем, что в состав сплава входят такие элементы, как S и P, которые легко образуют с никелем эвтектику с низкой температурой плавления. В результате может возникнуть межкристаллитная сегрегация. Кроме того, такие элементы, как C и Si, также могут способствовать сегрегации S и P.

В частности, когда структура находится в чистом аустенит состояние, распределение примесей на границе зерен может быть непрерывным.

На снижение низкотемпературной вязкости в основном влияют два фактора:

2.3.1 Влияние сварочных материалов:

Химический состав металла шва и зоны сплавления связан с используемыми сварочными материалами. Если сварочные материалы имеют высокое содержание углерода или если эквивалентное соответствие Ni Cr сварочных материалов и основного металла после сплавления попадает в зону, содержащую мартенсит в таблице организации нержавеющей стали, низкотемпературная вязкость будет снижена.

2.3.2 Сварочная линия Энергия и температура прослойки:

Энергия сварочной линии и температура прослойки могут изменять пиковое значение и температуру термический цикл сваркитем самым влияя на металлографическую структуру зоны термического влияния. Если пиковая температура слишком высока, это может привести к снижению обратной аустенит и образование крупнозернистого бейнита, что может привести к снижению низкотемпературной вязкости.

Магнитные частицы могут стать причиной плохого проплавления шва и существенно повлиять на качество сварки.

Сталь 9Ni обладает высокой проницаемостью и интенсивностью реманентной индукции, что делает ее восприимчивой к частицам магнитного дутья во время сварки.

Как правило, при использовании метода постоянного тока (ручная дуговая сварка на постоянном токе, ручная сварка на постоянном токе аргонодуговая сваркаи т.д.) для сварки встык магнитных труб, частицы магнитного дутья часто встречаются в начальной позиции сварки встык, но они обычно не присутствуют во время сварки встык.

Причинами образования холодных трещин при сварке являются напряжение, закаленная структура и диффузионное содержание водорода в металле шва. Образование термических трещин связано с напряжением, примесями и химическим составом. Поэтому выбор подходящих сварочных материалов имеет решающее значение.

После анализа свойств различных сварочных материалов было обнаружено, что сварочный материал никрмо-3 является наиболее предпочтительным для сварки стали 9Ni.

3.1.1 Коэффициент линейного расширения никелевого сплава в сварочном материале nicrmo-3 аналогичен коэффициенту линейного расширения стали 9Ni как при комнатной, так и при высокой температуре. Такое сходство позволяет избежать термических напряжений, вызванных неравномерным расширением и сжатием.

3.1.2 Содержание Ni в сварочном материале nicrmo-3 высокое, от 55% до 65%, а содержание углерода аналогично содержанию углерода в стали 9Ni. Оба материала относятся к низкоуглеродистому типу. Даже с учетом эффекта разбавления основного металла, структура аустенита остается достаточно высокой, чтобы избежать образования твердого и хрупкого мартенситного пояса на линии сплавления.

3.1.3 Сварочный материал Nicrmo-3 имеет следующие характеристики: низкое содержание углерода (содержание углерода ≤ 0,1%), небольшой "диапазон температур хрупкости" на фазовой диаграмме сплава F-C, высокая чистота (S ≤ 0,03%, P ≤ 0,02%) и низкое содержание водорода. Таким образом, использование сварочного материала никрмо-3 может обеспечить основные условия, необходимые для снижения склонности к образованию холодных и горячих трещин в сварных швах из стали 9Ni.

Поэтому при строгом контроле содержания диффузионного водорода выбор сварочного материала nicrmo-3 позволяет эффективно избежать тенденции к образованию холодных и горячих трещин при сварке стали 9Ni.

Сварные соединения состоят из сварного шва, линии сплавления и зоны термического влияния.

Низкотемпературная вязкость сварных соединений обычно проявляется в металле шва, зоне сплавления и крупнозернистой зоне.

На низкотемпературную вязкость металла сварного шва основное влияние оказывают тип сварки использованный материал.

При сварке стали 9Ni с материалами, имеющими тот же состав, что и сталь 9Ni, низкотемпературная вязкость металла шва, как правило, низкая, в основном из-за высокого содержания кислорода в металле шва.

Поэтому для сварки стали 9Ni обычно используются электроды на основе Ni и Fe-Ni.

При сварке стали 9Ni сварочным материалом nicrmo-3 химический состав и металлографическая структура каждого участка отличаются.

Металл шва является аустенитным и обладает превосходной низкотемпературной вязкостью.

В зоне сплавления содержание углерода в сварочном материале практически такое же, как в стали 9Ni, а содержание Ni превышает 55%, что позволяет эффективно предотвратить миграцию углерода и избежать образования хрупкой структуры в зоне сплавления, обеспечивая тем самым низкотемпературную вязкость зоны сплавления.

В зоне термического влияния при термическом цикле с пиковой температурой выше 1100 ℃ образуются грубые мартенситные и бейнитные структуры, которые препятствуют восстановлению аустенита и снижают низкотемпературную вязкость.

Поэтому необходимо максимально контролировать энергию линии и использовать многопроходную сварку для минимизации времени пребывания при высоких температурах.

Таким образом, при сварке стали 9Ni с использованием сварочного материала никрмо-3 низкотемпературная вязкость сварного соединения в значительной степени зависит от сварочное тепло и скорость охлаждения в процессе кристаллизации металла шва.

3.3.1. Измените положение провода заземления для основного металла:

Чтобы минимизировать токовую петлю, образуемую током на основном металле, провод заземления должен быть подведен непосредственно к канавке или размещен на ней. Он не должен быть соединен с основным металлом на большом расстоянии.

3.3.2. Временно создайте несколько прихваточных швов над канавкой (не у корня канавки), чтобы замкнуть магнитное поле с обеих сторон канавки. При грунтовке в этом положении используйте шлифовальную машину для удаления прихваток.

В качестве основного материала для испытаний использовалась сталь 9Ni (диаметр 355,6 мм, толщина стенки 50,8 мм), произведенная компанией Hengyang Valin Steel Pipe Co, Ltd.

Химический состав см. в таблице 1, а механические свойства - в таблице 2.

Таблица 1 химический состав трубы из стали 9Ni (wt%)

| Тип | C | Si | Mn | Cr | Мо | Cu | Ni |

| сталь 9Ni | 0.05 | 0.21 | 0.57 | 0.045 | 0.056 | 0.035 | 9.24 |

| Эл | S | P | |||||

| 0.02 | 0.004 | 0.006 |

Таблица 2 Механические свойства труб из стали 9Ni

| Прочность на разрыв Rm/МПа | Предел текучести Rp0.2/МПа | Удлинение A/% | Энергия удара (-195 ℃)KV/J | Коэффициент текучести % |

| 750 | 698 | 27.5 | 108, 112,107 | 93 |

Исходя из конкретных требований к продукту, вольфрам-аргон дуговая сварка (GTAW) используется для сварки встык, а ручная дуговая сварка (SMAW) - для сварки заполнений и укупорок. Кроме того, в процессе сварки используется сварочный материал никрмо-3.

Химический состав см. в таблице 3.

Таблица 3 Химический состав сварочных материалов (wt%)

| Тип | C | Si | Mn | Cr | Мо | Cu | Ni | Мо |

| ERNiCrMo-3 | 0.01 | 0.04 | 0.03 | 0.004 | 0.004 | 22.2 | 64.3 | 9.3 |

| ENiCrMo-3 | 0.02 | 0.36 | 0.4 | 0.005 | 0.006 | 22.7 | 63.6 | 8.8 |

5.1.1 Для резки и обработки канавок труб из стали 9Ni предпочтительно использовать метод механической обработки. Однако, газовая резка или плазменная зачистка и подготовка канавок также могут быть использованы.

Обработанный или вырезанный паз необходимо отполировать.

5.1.2 Из-за большой толщины стенки трубы, используемой в данной оценке, необходимо разработать подходящий тип канавки.

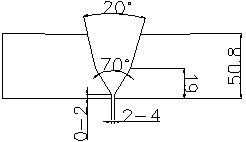

С учетом уменьшения площади канавки и сварочных деформаций, повышения эффективности сварки и снижения стоимости расхода сварочных материалов на основе Ni было решено принять тип канавки, показанный на рис. 1. Зазор между канавками должен составлять 24 мм и тупой край 02 мм.

5.1.3 После завершения обработки пазов следует осмотреть внешний вид, чтобы убедиться в отсутствии трещин и расслоений. Если такие дефекты обнаружены, их необходимо устранить.

5.1.4 Для очистки поверхности паза и зоны в пределах 20 мм с обеих сторон необходимо использовать механические методы и органические растворители, чтобы удалить масло, ржавчину, металлическую стружку, оксидную пленку и любые другие загрязнения на поверхности.

Рис. 1 Детали паза

Подкладочный слой был сварен с помощью аргонодуговой сварки.

Для обеспечения формирования корневой сварная шайба Во избежание прогорания при заполнении ручной дуговой сваркой необходимо накладывать не менее двух слоев подложки с минимальной толщиной шва 6 мм и заполнять с помощью ручной дуговой сварки.

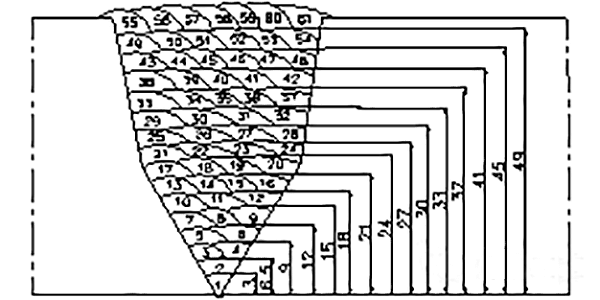

Последовательность расположения сварочных слоев приведена на рисунке 2.

Рис. 2 Схема расположения сварочного шва

Потребляемое тепло относится к количеству энергии, получаемой сварным швом на единицу длины, и является основным фактором, влияющим на термический цикл сварки. Поэтому контроль подводимого тепла необходим для обеспечения механических свойств и стойкости к сульфидной коррозии под напряжением (SSC) во время испытаний.

См. таблицу 4 для конкретного случая параметры сварки.

Таблица 4 параметры сварки

| Сварочный шов Нет | Метод сварки | Модель сварочного материала | Технические характеристики (мм) | Ток (A) | Напряжение (В) | Скорость сварки (мм/мин) |

| 1~2 | GTAW | ERNiCrMo-3 | 2.4 | 110~130 | 15~16 | 50~70 |

| 3~61 | SMAW | ENiCrMo-3 | 3.2 | 80~100 | 19~23 | 110~160 |

5.3.1: Поскольку температура плавления металла шва, сваренного сварочными материалами на основе никеля, примерно на 100℃ ниже, чем у стали 9Ni, это может легко привести к дефектам, таким как неполное проплавление между кромкой канавки и сварной шайбой. Следовательно, запрещается ударить по дуге В процессе сварки дуга не должна выходить за пределы канавки, чтобы не повредить основной металл.

5.3.2: При сварке дугой важно заполнить кратер и оставаться на дуге некоторое время, чтобы избежать образования кратерных трещин. В случае появления кратерных трещин необходима немедленная полировка.

5.3.3: Для обеспечения низкотемпературной вязкости и результатов испытаний на SSC стали 9Ni очень важно контролировать подачу сварочного тепла, а сварочный ток не должен быть чрезмерным. Рекомендуется использовать быструю многопроходную сварку, чтобы свести к минимуму перегрев сварочной фаски и уточнить зерно за счет эффекта повторного нагрева при многопроходной сварке.

При многопроходной сварке необходимо регулировать температуру межслойного промежутка и использовать небольшое количество тепла для сварки. Потребляемая тепловая мощность должна быть ниже 20 кДж/см. Температура межслойной многослойной сварки должна быть ниже 100℃, чтобы избежать перегрева соединения.

После сварки тестовое изделие подверглось визуальному осмотру, который не выявил подрезов, поверхностных пор, трещин, шлаковых включений и других дефектов как в сварном шве, так и в зоне термического влияния.

Усиление сварного шва составило от 0,5 до 1,5 мм, а сварной шов и основной металл имели плавный переход.

Рентгенографический контроль не выявил трещин, неполного проплавления, неполного провара, шлаковых включений и других дефектов в испытуемом образце, подтверждая, что качество сварного соединения соответствует требованиям стандарта.

При испытании на растяжение образец закрепляется на универсальной испытательной машине WE-100. Затем к образцу прикладывается растягивающее напряжение, вызывающее осевое удлинение до достижения точки разрыва. Это основной показатель, используемый для измерения прочность материалов.

Результаты теста представлены в таблице 5.

Таблица 5 Результаты испытаний на растяжение

| Испытательный образец №. | Прочность на разрыв (MPA) | Место перелома |

| 1 | 761 | основной металл |

| 2 | 764 | основной металл |

По результатам испытаний видно, что испытание на растяжение соответствует требованиям спецификации.

Испытание на изгиб оценивает способность материалов противостоять деформации.

На универсальной испытательной машине WE-100 испытываются обработанные стандартные образцы для гибки.

Для проведения испытания отбираются четыре образца для бокового изгиба в соответствии со спецификацией, используется индентор диаметром 63,5 мм. Сайт угол изгиба устанавливается на 180°.

После испытания на изгиб на поверхности образцов не должно быть трещин или дефектов длиной более 3 мм в любом направлении.

По результатам испытаний он соответствует требованиям спецификации.

Цель ударного испытания - определить ударные характеристики сварного соединения путем измерения количества энергии удара, расходуемой на единицу площади в точке, где канавка на поверхности соединения разрушается. Для проведения этого испытания образец помещается на ударную испытательную машину JB-30B, которая прикладывает ударную нагрузку, необходимую для разрушения канавки.

Для данного конкретного испытания на удар используется удар Шарпи при температуре -196 ℃. Образцы берутся с расстояния примерно 1-2 мм от поверхности сварного шва.

Насечки расположены в различных точках шва, включая центр шва, линию сплавления, линию сплавления 1 мм, линию сплавления 2 мм и линию сплавления 5 мм.

Результаты испытаний приведены в таблице 6.

Таблица 6 Результаты ударных испытаний

| Расположение насечек | Величина единичного удара (Дж) | Средняя величина удара (Дж) |

| Центр сварки | 89, 78, 76 | 81 |

| Линия слияния | 80, 82, 76 | 79 |

| Линия слияния+1 мм | 104, 91, 111 | 104 |

| Линия слияния+2 мм | 78, 99, 85 | 87 |

| Линия слияния+5 мм | 112, 98, 104 | 104 |

На основании результатов ударов видно, что значения ударов соответствуют требованиям спецификации (-196℃ ≥ 41J).

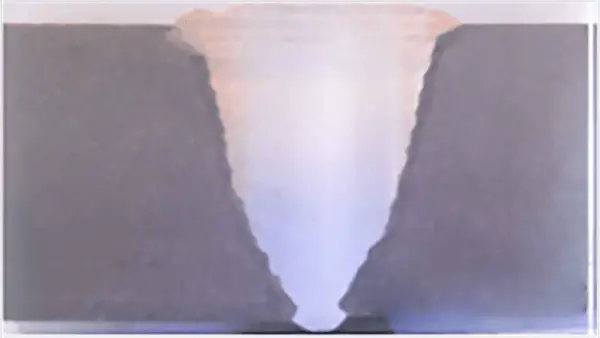

После проведения макросъемки сварного шва было установлено, что сварной шов полностью проварен, без трещин и других дефектов. На рисунке 3 показан макроснимок.

Рис. 3 макросъемка образца

6.5.2 Измерьте твердость металла сварного шва, зона термического влияния и основного металла сварных соединений соответственно.

Значения твердости представлены в таблице 7.

Таблица 7 Результаты испытаний на твердость

| Место отбора проб | Значение твердости (HV10) |

| Металл для сварки | 219~247 |

| Зона теплового воздействия | 253~290 |

| Основной металл | 230~256 |

Три стандартных образца в форме пластин были взяты и непрерывно заполнены раствором 99,2% CO2, 0,8% H2S и уксусной кислоты (начальный pH=3) при 25 ℃. Затем образцы были нагружены пределом текучести 80% при четырехточечном изгибе (σS=698 МПа) и пропитаны в течение 720 часов. Было замечено, что образцы не разрушились.

При осмотре образцов под 10-кратным увеличительным стеклом трещин обнаружено не было. Кроме того, испытания этой партии образцов на сульфидную коррозию под напряжением соответствовали установленным стандартам (см. рис. 4).

Рис. 4 Морфология поверхности образца, подвергнутого сжатию, после иммерсионной коррозии

7.1 При использовании аргонодуговой сварки вольфрамовым электродом для подложки, ручной дуговой сварки для заполнения и покрытия, а также при сварке стали 9Ni сварочной проволокой ERNiCrMo-3 и сварочным прутком ERNiCrMo-3, высокаякачественная сварка При соответствующих условиях сварочного процесса могут быть получены швы.

7.2 Квалификационный тест сварочной процедуры соответствует всем показателям и техническим требованиям. Мы достигли мастерства в TIG-подложке, заполнении ручной дуговой сварки и технологии сварки трубной системы для стали 9Ni, что обеспечит ценный опыт для руководства будущим производством.