Задумывались ли вы когда-нибудь, что скрепляет наш мир - от высоченных небоскребов до повседневных гаджетов? В этой статье мы раскроем увлекательный мир крепежа, изучим его виды, назначение и основные характеристики. Приготовьтесь узнать, как эти маленькие компоненты играют большую роль в технике и повседневной жизни!

Крепеж - это распространенный компонент, с которым должен быть знаком каждый.

В этой статье мы расскажем о крепеже с четырех точек зрения: классификация крепежа, идентификация и контроль резьбы, требования к материалу, требования к термообработке и механические характеристики болтов, винтов и шпилек, а также типы и структура болтов для стальных конструкций.

Крепежи - это важнейшие механические компоненты, предназначенные для надежного соединения двух или более деталей или узлов в единое целое. Эти важные элементы играют жизненно важную роль в различных отраслях промышленности, включая аэрокосмическую, автомобильную, строительную и промышленную. Крепеж включает в себя широкий спектр стандартизированных деталей, в том числе болты, винты, гайки, шайбы, заклепки и штифты, каждый из которых разрабатывается с учетом конкретных требований к нагрузке и условий окружающей среды.

В металлообработке и производстве крепеж часто называют стандартными деталями благодаря его широкому применению и соответствию международным стандартам, таким как ISO, ANSI и DIN. Такая стандартизация обеспечивает взаимозаменяемость, надежность и стабильную работу в различных областях применения. Современные крепежные изделия производятся с использованием передовых материалов и процессов, повышающих их прочность, коррозионную стойкость и долговечность, причем варианты могут быть самыми разнообразными - от обычных видов стали до специализированных сплавов для экстремальных условий эксплуатации.

Выбор подходящего крепежа имеет решающее значение при проектировании и конструировании, поскольку он напрямую влияет на целостность конструкции, безопасность и долговечность готового изделия. Такие факторы, как распределение нагрузки, устойчивость к вибрациям, тепловое расширение, простота сборки или разборки, должны быть тщательно учтены при выборе крепежа для конкретного применения.

Крепеж обычно включает в себя следующие двенадцать типов деталей: Болты, шпильки, винты, гайки, саморезы, шурупы по дереву, шайбы, стопорные кольца, штифты, заклепки, готовые узлы и соединительные пары, а также сварочные гвозди.

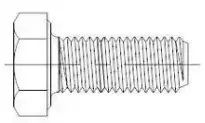

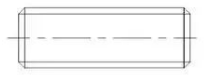

(1) Болты:

Болты - это тип крепежа, состоящий из головки и винта (цилиндра с внешней резьбой), который требует гайки для крепления двух деталей со сквозными отверстиями. Этот тип соединения известен как болтовое соединение и является съемным соединением, так как две части можно разъединить, если открутить гайку от болта.

Как показано ниже:

Рис. 2-1-1 полная резьба болта с наружной шестигранной головкой

Рис. 2-1-2 Полузуб болта с внутренним шестигранником и цилиндрической головкой

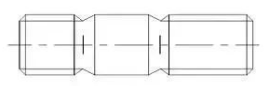

(2) Студень:

Шпилька - это крепежный элемент, имеющий внешнюю резьбу на обоих концах и не имеющий головки. При соединении один конец ввинчивается в деталь с внутренним резьбовым отверстием, а другой проходит через деталь со сквозным отверстием и фиксируется гайкой. В результате получается прочно соединенное целое.

Этот тип соединения называется шпилькой и, как и болтовое соединение, является съемным. Шпильки в основном используются, когда одна из соединяемых деталей имеет большую толщину, требуется компактная конструкция или частая разборка делает болтовое соединение неприемлемым.

Как показано ниже:

Рис. 2-2-3 Шпилька с двойной головкой

Рис. 2-2-4 Шпилька с полной резьбой

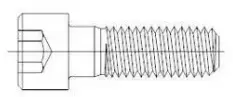

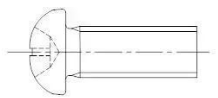

(3) Винт:

Винт - это крепежный элемент, состоящий из головки и винта. По назначению их можно разделить на три категории: винты для стальных конструкций, винты для установки и винты специального назначения.

Машинные винты в основном используются для крепления детали с фиксированным резьбовым отверстием к детали со сквозным отверстием без использования гайки (этот тип соединения известен как винтовое соединение и является также съемным соединением). Машинные винты также могут использоваться вместе с гайками для крепления двух деталей со сквозными отверстиями.

Установочные винты используются в основном для фиксации взаимного положения двух деталей.

Специальные винты, например рым-болты, используются для крепления деталей.

Как показано ниже:

Рис. 2-3-5 Винт с круглой головкой

Рис. 2-3-6 Установочный винт с внутренним шестигранником

Рис. 2-3-7 Рым-болт

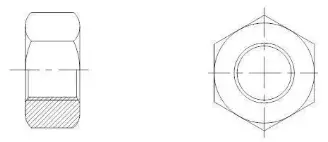

(4) Гайка:

Гайка - это деталь с внутренним резьбовым отверстием, которая обычно имеет форму плоского шестигранника, плоского квадрата или плоской цилиндрической формы.

Гайки используются для скрепления и соединения двух деталей в единое целое с помощью болтов, шпилек или винтов стальной конструкции.

Как показано ниже:

Рис. 2-4-8 Шестигранная гайка

(5) Самонарезающий винт:

Саморез похож на шуруп, но имеет специальную резьбу, предназначенную для саморезов.

Используется для скрепления и соединения двух тонких металлических деталей в единое целое. В компонентах необходимо предварительно просверлить небольшие отверстия. Поскольку винт обладает высокой твердостью, он может быть непосредственно вкручен в отверстие компонента, образуя соответствующую внутреннюю резьбу в компоненте.

Этот тип соединения также является съемным.

Как показано ниже:

Рис. 2-5-9 Самонарезающий винт

(6) Винты для дерева:

Винт для дерева похож на шуруп, но имеет специальную резьбу, предназначенную для работы с деревом. Он может быть непосредственно ввинчен в деревянный элемент или деталь, чтобы прочно соединить металлическую (или неметаллическую) деталь со сквозным отверстием с деревянным элементом.

Этот тип соединения также является съемным.

Как показано ниже:

Рис. 2-7-10 Винт для дерева с шестигранной головкой

(7) Шайба:

Шайба - это тип крепежа, имеющий плоскую круглую форму.

Она помещается между опорной поверхностью болтов, винтов или гаек и поверхностью соединяемых деталей, чтобы увеличить площадь контакта, уменьшить давление на единицу площади и защитить поверхность соединяемых деталей от повреждений. Другой тип упругой шайбы также может предотвратить ослабление гайки.

Как показано ниже:

Рис. 2-7-11 Плоская шайба

2-7-12 эластичная шайба

(8) Стопорное кольцо:

Стопорное кольцо устанавливается в паз вала или отверстия стальных конструкций и оборудования для предотвращения перемещения деталей на валу или в отверстии слева направо.

Как показано ниже:

Рис. 2-8-13 Стопорное кольцо

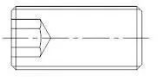

(9) Штырь:

Штифты в основном используются для позиционирования деталей, а некоторые из них также могут применяться для соединения, фиксации, передачи энергии или фиксации других крепежных элементов.

Как показано ниже:

Рис. 2-9-14 Штифт

(10) Заклепки:

Заклепки - это крепежные элементы, состоящие из головки и стержня-гвоздя и служащие для надежного соединения двух деталей или компонентов со сквозными отверстиями в единое целое. Такой тип соединения называется заклепочное соединение и также известна как клепка.

Заклепки образуют неразъемное соединение, так как для того, чтобы разъединить две соединенные части, необходимо разрушить заклепки.

Как показано ниже:

Рис. 2-10-15 Заклепка с полукруглой головкой

(11) Сборка и соединительная пара:

Сборка - это крепеж, который поставляется в виде комбинации, например, машинный винт (или болт, саморез) и плоская шайба (или пружинная шайба, стопорная шайба).

Соединительная пара - это крепеж, состоящий из специального болта, гайки и шайбы, например, соединительная пара высокопрочных болтов с большой шестигранной головкой для стальных конструкций.

Как показано ниже:

Рис. 2-11-16 Сборка машинных винтов

Рис. 2-11-17 Скручивающее болтовое соединение стальной конструкции

(12) Прихватка:

Прихватка - это уникальный крепеж, состоящий из полированного стержня и шляпки гвоздя (или без шляпки гвоздя), который при помощи сварки неподвижно соединяется с одной деталью или компонентом, чтобы соединить его с другими деталями.

Как показано ниже:

Рис. 2-12-18 Сварочный гвоздь

Резьба широко используется в различных областях, включая самолеты, автомобили, водопроводные трубы и повседневное использование газа.

В большинстве случаев резьба служит в качестве крепежного соединения и способствует передаче силы и движения.

Хотя существует несколько видов нитей для специальных целей, их количество ограничено.

Прочность и простота резьбы в сочетании с ее надежными эксплуатационными характеристиками, легкостью демонтажа и удобством изготовления делают ее важнейшим компонентом всех типов электромеханических изделий.

Чтобы нить работала эффективно, она должна обладать двумя важнейшими качествами:

a. Нити можно разделить на четыре типа в зависимости от их структурных характеристик и назначения:

b. Нити также можно разделить по регионам (странам) на метрическая резьбаБританские нити и американские нити.

Британская и американская резьбы объединяются под общим названием British threads и имеют угол профиля зубьев 60° и 55°. Для определения диаметра, шага и других параметров используются дюймовые размеры.

В нашей стране угол профиля зуба стандартизирован и составляет 60°, а диаметр и шаг измеряются в миллиметрах. Этот тип резьбы называется обычной.

Нить - это непрерывное образование вдоль определенной цилиндрической или конической поверхности.

Маркировка метрической резьбы:

Как правило, полное обозначение метрической резьбы должно включать в себя следующие три аспекта:

A представляет собой код типа резьбы, указывающий на ее характеристики;

B означает размер резьбы, который обычно включает в себя диаметр и шаг. Для многозаходных резьб он также должен включать опережение и количество витков;

C означает точность резьбы, которая определяется зоной допуска каждого диаметра (включая положение и размер зоны допуска) и длиной завинчивания.

Маркировка дюймовой резьбы:

Для измерения стандартных резьб используются кольцевые резьбовые калибры или калибры-пробки.

Поскольку существует множество параметров резьбы, измерять каждый из них по отдельности нецелесообразно. Обычно для комплексной оценки резьбы используются резьбовые калибры (резьбовые кольцевые калибры и резьбовые калибры-пробки).

Этот метод контроля, известный как имитация приемки сборки, не только удобен и надежен, но и отвечает требованиям к точности типичных резьб.

В результате он стал наиболее широко используемым методом приемки в реальном производстве.

В резьбовых соединениях диаметр шага является единственным фактором, определяющим посадку резьбы, поэтому очень важно правильно определить квалификацию диаметра шага.

Для обеспечения основных эксплуатационных характеристик резьбы в стандарте должен быть указан принцип квалификационного суждения о диаметре шага: "Фактический диаметр шага резьбы не может превышать диаметр шага максимального сплошного профиля зуба. Единичный диаметр шага любой части фактической резьбы не должен превышать диаметр шага минимального сплошного профиля".

В настоящее время существует два удобных метода измерения диаметра одинарного шага: использование микрометра для измерения диаметра шага резьбы или метод трех иголок (который принят в нашей компании).

Посадка резьбы означает степень плотности или неплотности прилегания резьбы.

Класс посадки, с другой стороны, означает заданное сочетание допусков и отклонений для внутренней и наружной резьбы.

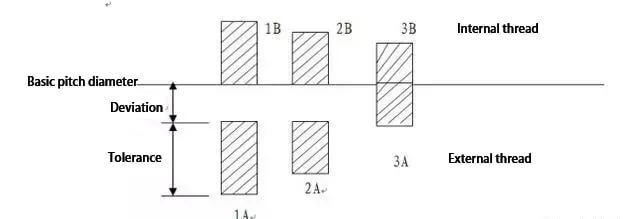

(1) Для унифицированной дюймовой резьбы:

Внешние резьбы имеют три класса: Класс 1A, Класс 2A и Класс 3A.

Внутренняя резьба также имеет три класса: Класс 1B, Класс 2B и Класс 3B, все они относятся к зазорным посадкам.

Чем выше номер класса, тем плотнее посадка.

В английской резьбе только класс 1A и класс 2A имеют определенные отклонения. Класс 3A имеет нулевое отклонение, а класс 1A и класс 2A - равное отклонение.

Чем выше номер класса, тем ниже допуск, как показано на рисунке.

Допуск для класса 1A на 50% больше, чем для класса 2A, и на 75% больше, чем для класса 3A. Для внутренней резьбы допуск для класса 2B на 30% больше, чем для класса 2A.

Допуск для класса 1B на 50% больше, чем для класса 2B, и на 75% больше, чем для класса 3B.

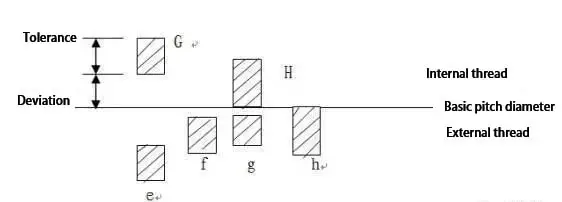

(2) Обычные марки наружной метрической резьбы - 4H, 6E, 6G и 6H, а обычные марки внутренней резьбы - 6G, 6H и 7H.

По степени точности резьбы японского стандарта делятся на три класса: I, II и III, причем наиболее часто используется II класс.

В метрических нитях основное отклонение H и h равно нулю, основное отклонение G положительно, а основные отклонения e, f и g отрицательны, как показано на рисунке.

Средняя степень точности обычной резьбы

Орех: 6H

Болт: 6 г

Нити средней точности с толстым покрытием

Орех: 6G

Болт: 6e

Высокая точность класса

Орех: 4H

Болт: 4 ч, 6 ч

| M6-P1. 0 | Внешний диаметр | Эффективный диаметр |

| 6e | 5.76-5.94 | 5.178-5.29 |

| 8g | 5.694-5.974 | 5.144-5.324 |

| 6g | 5.794-5.974 | 5.212-5.324 |

| 6h | 5.82-6.00 | 5.238-5.350 |

| 4h | 5.868-6.00 | 5.275-5.350 |

1). Самонарезающая резьба: это вид широкой резьбы с большим отводом.

GB/T5280 JIS B1007

| Технические характеристики | Шаг зуба |

| ST 1.5 | 0.5 |

| ST 1.9 | 0.6 |

| ST 2.2 | 0.8 |

| ST 2.6 | 0.9 |

| ST 2.9 | 11 |

| ST 3.3 | 1.3 |

| ST 3.5 | 1.3 |

| ST 3.9 | 1.3 |

| ST 4.2 | 14 |

| ST 4.8 | 1.6 |

| ST 5.5 | 1.8 |

| ST 6.3 | 1.8 |

| ST 8 | 2.1 |

| ST 9.5 | 2.1 |

| Технические характеристики | 2 | 2.5 | 3 | 35 | 4 | 45 | 5 | 6 | 8 |

| Количество зубов | Зубы AB | 40 | 28 | 24 | 20 | 18 | 16 | 14 | 12 |

| Зубы | 24 | 18 | 16 | 14 | 12 | 10 | 9 |

| Технические характеристики | Количество зубов | |

| Зубы AB | Зубы | |

| 2 | 40 | |

| 2.5 | 28 | |

| 3 | 24 | 24 |

| 35 | 20 | 18 |

| 4 | 18 | 16 |

| 45 | 16 | 14 |

| 5 | 12 | |

| 6 | 14 | 10 |

| 8 | 12 | 9 |

2) Самонарезающая стопорная резьба (треугольная резьба)

GB6559

3.) Гвозди для стеновых панелей (быстрая резьба)

GB/T14210

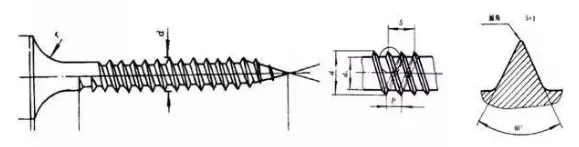

4) Деревянная резьба:

Профиль резьбы и размер шурупа для дерева см. на рис. 1-1-32 (CB / T922-1986).

Рис. 1-1-32 Профиль резьбы для шурупа по дереву

Требования к материалам для болтов, винтов и шпилек

| Уровень производительности | Материалы и термическая обработка | Химический состав /% | Температура отпуска ℃ мин | ||||

| C | Pmax | Smax | Bmax | ||||

| мин | max | ||||||

| 4.6 | Углеродистая сталь или углеродистая сталь с добавлением элементов | - | 0.55 | 0.05 | 0.06 | ничего | - |

| 4.8 | |||||||

| 5.6 | 0.13 | 0.55 | 0.05 | 0.06 | - | ||

| 5.8 | - | 0.55 | 0.05 | 0.06 | |||

| 6.8 | 0.15 | 0.55 | 0.05 | 0.06 | |||

| 8.8 | Углеродистый сплав меди (например, меди, марганца или хрома) с дополнительными элементами. закалка и отпуск | 0.15 | 0.40 | 0.025 | 0.025 | 0.003 | 425 |

| Среднеуглеродистая сталь, закаленная и отпущенная | 0.25 | 0.55 | 0.025 | 0.025 | |||

| Легированная сталь температура и отпуск | 0.20 | 0.55 | 0.025 | 0.025 | |||

| Уровень производительности | Материалы и термическая обработка | Химический состав/% | Температура отпуска ℃ мин | ||||

| C | Pmax | Smax | Bmax | ||||

| мин | max | ||||||

| 9.8 | Углеродистые легированные стали с добавлением элементов (таких как бор, марганец или хром) подвергаются прокаливанию и отпуску | 0.15 | 0.40 | 0.025 | 0.025 | 0.003 | 425 |

| Среднеуглеродистая сталь, закаленная и отпущенная | 0.25 | 0.55 | 0.025 | 0.025 | |||

| Закаленная и отпущенная легированная сталь | 0.20 | 0.55 | 0.025 | 0.025 | |||

| 10.9 | Углеродистая легированная сталь с добавлением элементов (таких как бор, марганец или хром), закаленные и отпущенные | 0.20 | 0.55 | 0.025 | 0.025 | 0.003 | 425 (340 отменено) |

| Среднеуглеродистая сталь, закаленная и отпущенная | 0.25 | 0.55 | 0.025 | 0.025 | |||

| Закаленная и отпущенная легированная сталь | 0.20 | 0.55 | 0.025 | 0.025 | |||

| 12.9 | Легированная сталь, скорость прокаливания и отпуска | 0.30 | 0.50 | 0.025 | 0.025 | 0.003 | 425 |

| 12.9 | Углеродистые легированные стали с добавлением элементов (таких как бор, марганец, хром или молибден) подвергаются закалке и отпуску. | 0.28 | 0.50 | 0.025 | 0.025 | 0.003 | 380 |

Механические и физические свойства болтов, винтов и шпилек

| Подпункт | Механические и физические свойства | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/12.9 | ||

| d≤M6 | d≥M16 | |||||||||||

| 1 | Номинальная прочность на разрыв rmpA | номинальный | 400 | 500 | 600 | 800 | 900 | 1000 | 1200 | |||

| мин | 400 | 420 | 500 | 520 | 600 | 800 | 830 | 900 | 1040 | 1220 | ||

| 2 | Нижний предел текучести rmpA | номинальный | 240 | 300 | ||||||||

| мин | 240 | 300 | ||||||||||

| 3 | Для обработанного образца задано напряжение 0,2% непропорционального удлинения. RP0,2 Mpa | номинальный | 640 | 640 | 720 | 900 | 1080 | |||||

| мин | 640 | 660 | 720 | 940 | 1100 | |||||||

| 4 | Указанное напряжение непропорционального удлинения крепежа составляет 0,0048d.RXY Mpa | номинальный | 320 | 400 | 480 | |||||||

| мин | 340 | 420 | 480 | |||||||||

| 5 | Гарантированное напряжение МПа | 225 | 310 | 280 | 380 | 440 | 580 | 600 | 650 | 830 | 970 | |

| Коэффициент сертифицированного напряжения | 0.94 | 0.91 | 0.93 | 0.90 | 0.92 | 0.91 | 0.91 | 0.90 | 0.88 | 0.88 | ||

| Подпункт | Механические и физические свойства | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/12.9 | ||||

| d≤M6 | d≥M16 | |||||||||||||

| 6 | Удлинение после разрушения обработанного образца Af% | 22 | 20 | 12 | 12 | 10 | 9 | 8 | ||||||

| 7 | Уменьшение площади обработанного тестового образца Z% мин | 52 | 48 | 48 | 44 | |||||||||

| 8 | Удлинение после разрушения крепежа A1% мин | один | 0.24 | один | 0.22 | 0.2 | ||||||||

| 9 | Упругость головы | Новая трещина в терминале | ||||||||||||

| 10 | Твердость по Виккерсу HVF ≥ 98N | мин | 120 | 130 | 155 | 160 | 190 | 250 | 255 | 290 | 320 | 385 | ||

| 220 | 250 | 320 | 335 | 360 | 380 | 435 | ||||||||

| 11 | Твердость по Бринеллю HRB F=30D2 | мин | 114 | 124 | 147 | 152 | 181 | 238 | 242 | 276 | 304 | 366 | ||

| max | 209 | 238 | 304 | 318 | 342 | 361 | 414 | |||||||

| 12 | Твердость по РоквеллуHRB | мин | 67 | 71 | 79 | 82 | 89 | |||||||

| max | 95.0 | 99.5 | ||||||||||||

| Твердость по Роквеллу | мин | 22 | 23 | 28 | 32 | 39 | ||||||||

Болтовое соединение стальных конструкций - это метод соединения двух или более частей или компонентов стальной конструкции в единое целое с помощью болтов. Этот тип соединения является самым простым методом предварительной сборки компонентов и монтажа конструкций.

Полное болтовое соединение балок с колоннами

Болтовое соединение впервые было использовано при монтаже металлических конструкций. Однако в конце 1930-х годов оно было постепенно вытеснено заклепочными соединениями и стало использоваться только как временный способ крепления при сборке деталей.

Метод высокопрочного болтового соединения появился в 1950-х годах. Эти болты изготавливаются из среднеуглеродистой или среднеуглеродистой легированной стали и имеют прочность, в 2-3 раза превышающую прочность обычных болтов.

Высокопрочное болтовое соединение обладает такими преимуществами, как удобство конструкции, безопасность и надежность. Оно используется при изготовлении и монтаже стальных конструкций на металлургических предприятиях с 1960-х годов.

Полное болтовое соединение для сращивания балок

Распространенные спецификации болтов, используемых в стальных конструкциях, включают M12, M16, M20, M24 и M30. Буква "M" обозначает символ болта, а цифра - номинальный диаметр.

Болты делятся на 10 классов в зависимости от их характеристик: 3.6, 4.6, 4.8, 5.6, 5.8, 6.8, 8.8, 9.8, 10.9 и 12.9. Болты с классом выше 8,8 изготавливаются из низкоуглеродистой легированной или среднеуглеродистой стали и подвергаются термической обработке (закалке и отпуску). Такие болты называются высокопрочными. Болты с маркой ниже 8.8 (за исключением 8.8) называются обычными болтами.

В таблице ниже приведены марки и механические свойства болтов.

| механическое свойство | Уровень производительности | |||||||||||||||||||

| 3.6 | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 88 | 9.8 | 10.9 | 12.9 | |||||||||||

| ≤M16 | ≥M16 | |||||||||||||||||||

| Прочность на разрыв, МПа | Номинальное значение | 300 | 400 | 500 | 600 | 800 | 800 | 900 | 1000 | 1200 | ||||||||||

| Небольшое значение | 330 | 400 | 420 | 500 | 520 | 830 | ||||||||||||||

| Твердость по Роквеллу | HRB | HRC | ||||||||||||||||||

| минимальное значение | 52 | 67 | 70 | 80 | 83 | 89 | 22 | 25 | 28 | 34 | 39 | |||||||||

| Максимальный | 95 | 99 | 32 | 35 | 37 | 41 | 44 | |||||||||||||

| Точка текучести, МПа | Номинальное значение | 180 | 240 | 320 | 300 | 400 | 480 | |||||||||||||

| минимальное значение | 190 | 340 | 420 | |||||||||||||||||

| предел текучести, МПа | Номинальное значение | 640 | 640 | 720 | 900 | 1080 | ||||||||||||||

| Минимальное напряжение | 660 | 940 | 1000 | |||||||||||||||||

| Гарантийное напряжениеСп.Мпа | 180 | 230 | 310 | 280 | 380 | 440 | 580 | 600 | 660 | 830 | 970 | |||||||||

Класс эффективности болта состоит из двух частей чисел, которые соответственно обозначают номинальный предел прочности болта на растяжение и коэффициент текучести материала.

Например, значение болтов с классом исполнения 4.6 таково: число в первой части (4 в 4.6) составляет 1/100 от номинального предела прочности на растяжение (n / mm2) из материал болтато есть fu ≥ 400 Н / мм.2;

Число во второй части (6 в 4.6) в 10 раз больше коэффициента текучести материал болта, то есть fy / fu = 0,6;

Произведение двух чисел (4) × 6 = "24") составляет 1 / 10 от номинального предела текучести (или предела прочности) (n / мм2) материала болта, что означает fy ≥ 240n / mm2.

По степени точности изготовления обычные болты, используемые в стальных конструкциях, можно разделить на три класса: A, B и C.

Болты класса B считаются очищенными и обычно используются в механических изделиях, а болты класса C относятся к грубым.

Если не указано иное, обычные болты, используемые в стальных конструкциях, обычно являются грубыми болтами класса C с классом эффективности 4.6 или 4.8.

Расчетное значение прочности для болтовых соединений следует принимать по таблице 3.4.1-4 кодекса GB50017-2003 по проектированию стальных конструкций.

Таблица 3.4.1-4 Расчетное значение прочности болтовое соединение (n / mm2)

| Класс исполнения болта, марка анкерного болта и стали компонента | Обычный болт | Радий суппозиторий | Высокопрочный болт для соединения с подшипником | ||||||||

| Болт класса C | Болты класса A и B | ||||||||||

| Растяжение | Сопротивление сдвигу | Подшипник давления | растяжение | Сопротивление сдвигу | Подшипник давления | растяжение | растяжение | Сопротивление сдвигу | Подшипник давления | ||

| Обычный болт | Уровень 4.6 и 4.8 | 170 | 140 | ||||||||

| Уровень 5.6 | 210 | 190 | |||||||||

| 8.8 класс | 400 | 320 | |||||||||

| Анкерный болт | сталь Q235 | один | 140 | ||||||||

| сталь Q345 | 180 | ||||||||||

| Высокопрочный поворотный затвор для соединения с подшипником | 8.8 класс | 400 | 250 | ||||||||

| Уровень 10.9 | 500 | 310 | |||||||||

| компонент | сталь Q235 | один | 305 | 405 | 470 | ||||||

| сталь Q345 | 385 | 510 | 590 | ||||||||

| сталь Q390 | 400 | 530 | 615 | ||||||||

| сталь Q420 | 425 | 560 | 615 | ||||||||

Таблица 3.4.1-5 Расчетное значение прочности заклепочное соединение (n / mm2)

| Марка стали для ивовых гвоздей и марка стали для деталей | Вытащить гвоздь | Сопротивление сдвигу | Подшипник давления | |||

| Отверстие типа I | Отверстие класса II | Отверстие типа I | Отверстие класса II | |||

| заклепка | BL2 или BL3 | 120 | 185 | 155 | ||

| компонент | сталь Q235 | 450 | 365 | |||

| сталь Q345 | 565 | 460 | ||||

Болты известны под разными названиями, такими как винты, болты-гвозди, стандартные детали, крепеж и т.д.

В общем смысле болты могут охватывать целый ряд крепежных элементов, включая обычные болты, высокопрочные болты, анкерные болты, расширительные болты, химические анкеры, винты, шпильки и многое другое.

Если рассматривать болты более конкретно, то их можно разделить на две категории: обычные болты и высокопрочные болты.

(1) Общее болтовое соединение

По точности изготовления обычные болты можно разделить на черновые и чистовые.

Кроме того, обычные болты можно разделить на различные типы, такие как болты с шестигранной головкой, шпильки, болты с потайной головкой и другие.

На рисунке выше показаны болты с потайной головкой

Грубый болт

Болты класса C - это, как правило, черновые болты, изготовленные из углеродистой конструкционной стали.

Для обеспечения плавного вхождения болтов в резьбовые отверстия диаметр отверстия должен быть на 1,0-2,0 мм больше номинального диаметра (d) болтов, в результате чего образуется отверстие класса II.

Расстояние между отверстиями под болты должно быть таким, чтобы облегчить затягивание гаечным ключом.

Если для соединения элементов колонн, балок и ферм крыши используются черновые болты, следует использовать конструкцию соединения с опорными пластинами.

В этом случае болт находится под напряжением, а его сдвигающая сила передается на опорную плиту (как показано на прилагаемом рисунке).

Низкий класс прочности материалов, используемых в черновых болтах, ограничивает их применение в конструктивных соединениях. Тем не менее, грубые болты по-прежнему широко используются для соединения вспомогательных балок рабочих платформ, балок обшивки стен, балок крыши, опор и шарнирных опор с малым усилием сдвига.

На рисунке выше изображены обычные болты.

Черновые болты также часто используются при предварительной сборке металлоконструкций в цехах, предварительном креплении клепаных деталей перед клепкой, сборке перед высокопрочным болтовым соединением и временном креплении перед узловой сваркой.

При использовании черновых болтов в качестве постоянных крепежных болтов их следует затягивать после правильного выравнивания и принимать меры для предотвращения ослабления.

На рисунке выше показан метод фиксации болта основания колонны двойной гайкой.

Усовершенствованный болт

Болты классов A и B считаются улучшенными болтами и обычно требуют отверстий класса I. Диаметр отверстия должен быть на 0,3-0,5 мм больше номинального диаметра (d) болта.

Усовершенствованные болтовые соединения используются в некоторых конструкциях, которые часто разбираются и собираются.

Рафинированные болты в основном используются в механических изделиях и не применяются в строительстве стальных конструкций.

(2) Высокопрочное болтовое соединение

Болты, изготовленные из высокопрочной стали или требующие высокой предварительной нагрузки, называются высокопрочными болтами.

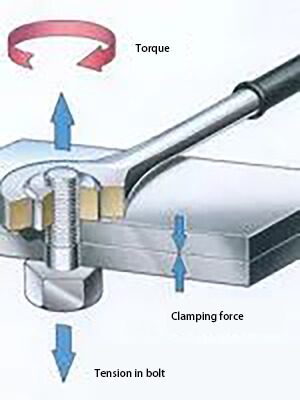

Эти болты создают напряжение и передают внешние силы через трение.

В отличие от этого, традиционное болтовое соединение передает сдвигающее усилие через сопротивление сдвигу болта и опорное давление стенки отверстия.

При затягивании гайки натяжение минимально и им можно пренебречь.

Помимо высокой прочности материала, высокопрочный болт создает значительное напряжение, в результате чего между соединяемыми деталями возникает давление, обеспечивающее сильное трение в направлении, перпендикулярном направлению болта.

Кроме того, такие факторы, как натяжение, коэффициент противоскольжения и тип стали, напрямую влияют на несущую способность высокопрочного болта.

Принцип работы высокопрочного болта

Высокопрочные болты делятся на две категории в зависимости от условий нагрузки: фрикционные и нажимные.

По способу изготовления высокопрочные болты делятся на два типа: высокопрочные болты со сдвигом при кручении и высокопрочные болты с большой шестигранной головкой.

Высокопрочный болт со сдвигом при кручении и высокопрочный болт с большой шестигранной головкой

Высокопрочное болтовое соединение фрикционного типа передает внешнее усилие за счет трения, возникающего на контактной поверхности стальная пластина после того, как слой соединительной пластины плотно прилегает под давлением затяжки болта. Поверхность детали подвергается пескоструйной обработке для создания красного цвета поверхность ржавчинычто обеспечивает высокий коэффициент трения и уменьшает количество необходимых соединительных болтов. Диаметр отверстия для высокопрочного болта фрикционного типа должен быть на 1,5-2,0 мм больше номинального диаметра (d) болта.

В отличие от этого, высокопрочное болтовое соединение с опорой на давление передает напряжение за счет трения между компонентами, сдвигающей силы центральной оси болта и давления опоры на компонент. Диаметр отверстия для этого типа болтов должен быть на 1,0-1,5 мм больше номинального диаметра (d) болта. Отверстия сверлятся с помощью станка с ЧПУ бурение машина и сверлильный станок.

По сути, высокопрочные болты фрикционного типа и высокопрочные болты нажимного типа - это один и тот же болт, разница лишь в том, что в конструкции учитывается скольжение. Поверхность трения высокопрочного болта фрикционного типа не может скользить, и болт не испытывает сдвига. Если поверхность трения скользит, считается, что она достигла проектного состояния отказа, что является относительно устоявшейся и надежной технологией. С другой стороны, поверхность трения высокопрочного болта, работающего под давлением, может скользить, а болт также испытывает сдвиг, при этом окончательное разрушение аналогично обычному болту (разрушение болта при сдвиге или разрушение при сжатии стальной пластины).

Большой шестигранный высокопрочный болт состоит из высокопрочного болта, гайки и двух шайб, образующих пару высокопрочных болтовых соединений. Во время строительства конструкция временно закрепляется грубыми болтами, а затем высокопрочные болты устанавливаются один за другим, начиная с середины группы болтов, с первоначальной затяжкой, затем с повторной затяжкой и, наконец, с окончательной затяжкой.

На рисунке выше изображены пары высокопрочных болтовых соединений с большой шестигранной головкой разной длины.

При установке соединительной пары высокопрочных болтов с большой шестигранной головкой с обеих сторон болта должна быть установлена шайба. Начальное значение момента затяжки должно составлять 50% от конечного значения момента затяжки, а значение момента повторной затяжки должно быть равно конечному значению момента затяжки.

Формула для расчета окончательного значения момента затяжки такова:

TC = k * Pc * d

Где

Для затяжки следует использовать динамометрический ключ, который необходимо калибровать перед каждым использованием.

Высокопрочная пара болтовых соединений типа сдвиг при кручении состоит из высокопрочного болта, гайки и шайбы.

Тип сдвига при кручении высокопрочный болт

Электрический ключ с торсионными ножницами

Принцип установки высокопрочного болта на сдвиг с кручением

При установке пары высокопрочных болтовых соединений типа "сдвиг при кручении" на одну сторону гайки следует поместить только одну шайбу.

Формула для расчета начального значения момента затяжки такова:

Tc = 0,065 * Pc * d

Где

Наконец, с помощью специализированного ключа открутите головку цветка сливы до тех пор, пока она не сломается.

Контроль качества должен быть сосредоточен на наблюдении и проверке процесса строительства.

(3) Анкерный болт

Анкерный болт, также известный как анкерный винт или анкерная проволока, используется для соединения основания колонны стальной конструкции с бетонным фундаментом. Для этой цели обычно используется круглая сталь марок Q235 и Q345.

Существуют различные типы анкерных болтов, и если их диаметр превышает 24 мм, следует использовать анкерную плиту.

При монтаже группа анкерных болтов должна быть зафиксирована стальной рамой и установлена вместе со связующей арматурной обоймой перед заливкой бетона. Головка болта должна выступать на поверхность бетона на определенную длину.

После того как бетон достигнет определенного уровня прочности, следует установить основание стальной колонны и выполнить вторичную цементацию в нижней части колонны.

Стальная рама с фиксированной группой анкерных болтов

Схема анкерного болта

На рисунке изображено основание колонны стальной конструкции перед вторичной цементацией, при этом для защиты верхней части анкерного болта от резьбы используется резиновая втулка.

(4) Химический анкерный болт

Химический анкерный болт - это новый тип крепежного материала, состоящий из химического реагента и металлического стержня. Он используется для установки соединительных элементов других конструкций на существующие бетонные конструкции.

Его можно использовать для установки встраиваемых деталей в различных стальных конструкциях, таких как навесные стены и мраморные сухие подвесы. Кроме того, он может использоваться для монтажа оборудования, установки ограждений для автомагистралей и мостов, укрепления и трансформации зданий и других целей.

Винт и агент химического анкерного болта

Химический анкерный болт - это новый тип анкерного болта, который следует за анкерным болтом с расширением. Он представляет собой композитный компонент, который закрепляется в просверленном бетонном основании с помощью специального химического клея и винта, обеспечивая тем самым крепление фиксированных частей.

Химический анкерный болт обладает большой несущей способностью на выдергивание и может заменить встроенный анкерный стержень. Его часто используют для решения проблемы, когда забывают установить закладные детали стальной конструкции на строительной площадке после заливки бетона. Химический анкерный болт может быть использован для исправления этой ситуации.

Конструкция химического анкерного болта состоит из следующих этапов:

(Время вращения не должно превышать 30 секунд, скорость вращения должна составлять от 300 до 750 об/мин, скорость движения болта - около 2 см/с, ударные методы не допускаются).

(5) Расширительный болт

Функции расширительного болта аналогичны функциям химического анкерного болта, и он используется для крепления с меньшей нагрузкой.

Расширительные болты различных спецификаций

Расширительные болты не следует использовать на деталях с трещинами или на деталях, склонных к образованию трещин в бетонных конструкциях.

При проектировании основных несущих конструкций, важных трубопроводов, высокоскоростных операций, несущих ударные нагрузки и большие вибрации, расширительные болты следует выбирать на основе расчетного расчетного растягивающего усилия и расчетного сдвигающего усилия.

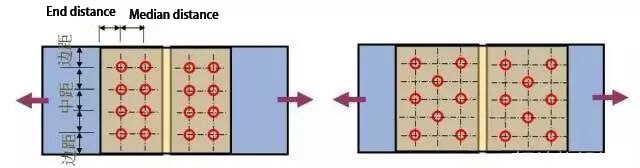

Расположение болтов можно разделить на две категории: параллельное и ступенчатое.

Параллельное расположение - это простое, аккуратное и компактное расположение. Размер используемой соединительной пластины невелик, но это приводит к значительному ослаблению секции детали.

Ступенчатое расположение - такое расположение не столь компактно, но размер используемой соединительной пластины больше, что приводит к меньшему ослаблению секции элемента.

Требования к напряжению

Направление вертикальных напряжений: Чтобы предотвратить концентрацию напряжений в болтах и чрезмерное ослабление секции, а также уменьшить несущую способность, расстояние между краями и концами болтов не должно быть слишком маленьким.

Направление действия силы: Чтобы предотвратить разрыв или сдвиг пластины, расстояние между торцами не должно быть слишком маленьким.

Для сжимающих элементов: Чтобы предотвратить прогиб соединительных пластин, среднее расстояние не должно быть слишком большим.

Требования к строительству:

В соответствии с этими требованиями, допустимые расстояния между болтами и соответствующие расчетные значения указаны в кодексе GB50017-2017 для проектирования стальных конструкций.

Таблица 8.3.4 Максимально и минимально допустимые расстояния между болтами или заклепками

| имя | Положение и направление | Максимально допустимое расстояние (в зависимости от того, что меньше) | Минимально допустимое расстояние | ||||

| Расстояние между центрами | Внешний ряд (вертикальный или вдоль направления внутренней силы) | 8d или 12t | 34d | ||||

| Средний ряд | Вертикальное направление внутренней силы | 16d или 24t | |||||

| Вдоль направления внутренней силы | Член под давлением | 12d или 18t | |||||

| Напряжение члена | 16d или 24d。 | ||||||

| Вдоль диагонального направления | |||||||

| Расстояние от центра до края компонента | Вдоль направления внутренней силы | 4d или 8t | 2d | ||||

| Вертикальное направление внутренней силы | Режущая кромка или ручная газовая резка край | 1.5d | |||||

| Вальцовочная кромка, автоматическая газовая резка или пильная кромка | Высокопрочный болт | ||||||

| Другие болты или гвозди | 1.2d | ||||||

Примечание:

1. d0 Диаметр отверстия болта или гвоздя, а t - толщина наружного листа.

2. Максимальное расстояние между краем стального листа и болтом или заклепкой, соединенной с жестким элементом (таким как угловая сталь, швеллерная сталь и т.д.), может быть принято в соответствии со значением среднего ряда.