Вы когда-нибудь задумывались, почему одни сварные швы не получаются, а другие держатся крепко? Секрет часто кроется в предварительном нагреве. В этой статье мы рассмотрим, как правильный предварительный подогрев может предотвратить появление трещин, снизить напряжение и обеспечить прочность сварного шва. Поняв эти методы, вы получите представление о создании более прочных и надежных сварных швов.

Предварительный подогрев - это широко используемый метод сварки. Он включает в себя нагрев свариваемой детали до температуры выше температуры окружающей среды перед или во время процесса сварки.

Большинство современных спецификаций требуют определенных температурных режимов предварительного нагрева, в зависимости от стандарта и типа свариваемого материала.

В этой статье мы расскажем о важности правильного предварительного нагрева, его преимуществах и последствиях неправильного предварительного нагрева на конкретных примерах.

Предварительный нагрев - это процесс нагрева свариваемой детали до температуры, превышающей температуру окружающей среды, перед или во время сварки.

Предварительный подогрев является обязательным требованием при сварке, а специальные температура предварительного нагрева диапазоны указаны в спецификациях на предварительную и последующую сварку. Однако в определенных условиях могут использоваться и альтернативные методы предварительного нагрева.

Предварительный нагрев имеет ряд преимуществ, независимо от того, является ли он обязательным или нет:

Объем предварительного подогрева, необходимого для сварки, определяется не только минимальным стандартом, указанным в спецификации. Вместо этого можно использовать один или несколько из следующих методов:

Диапазон температур предварительного нагрева, как правило, подходит для различных размеров сварных канавок и ограничений.

Хотя во многих спецификациях указывается минимальная температура предварительного нагрева, в некоторых случаях можно использовать более низкую температуру предварительного нагрева, в то время как в других случаях может потребоваться более высокая температура предварительного нагрева.

Существует несколько "таблиц расчета предварительного нагрева", в которых для определения температуры предварительного нагрева используются линейные или круговые линейки. Эти таблицы позволяют предсказать необходимую температуру предварительного нагрева на основе определения материала и толщины основного металла.

Углеродный эквивалент (УЭ) - полезная мера для определения необходимости и степени предварительного нагрева. Вот рекомендации:

Если CE превышает 0,5, рекомендуется отложить окончательный неразрушающий контроль (NDE) как минимум на 24 часа, чтобы определить наличие трещин с задержкой.

Параметр Ито и Бессё Обнаружение трещин (PCM) может быть использован, если углеродный эквивалент равен или меньше 0,17 масс-% или если используется высокопрочная сталь. Этот подход помогает точно определить, когда необходим предварительный нагрев, а также когда следует применять принудительный предварительный нагрев и какую температуру использовать. Вот рекомендации:

Искровой тест уже много лет используется в качестве метода оценки содержание углерода в углеродистой стали. Качество получаемой искры зависит от содержания углерода: при более высоком содержании углерода искра получается лучше, а необходимость в предварительном нагреве возрастает.

Хотя этот метод не самый точный, он прост и может дать общее представление о необходимой температуре предварительного нагрева. Изучив качество получаемой искры, можно определить относительный уровень необходимой температуры предварительного нагрева.

Другой эффективный, но менее точный метод выбора температуры предварительного нагрева заключается в увеличении ее на 100°F (50°C) на каждые 10 пунктов, исходя из содержания углерода (0,10 масс-%). Например, если содержание углерода составляет 0,25 масс-%, температура предварительного нагрева должна быть не менее 250°F (125°C) или выше.

Однако если вблизи сварного шва имеются покрытия или другие компоненты, температура предварительного нагрева, указанная в исходной спецификации, может оказаться неподходящей.

Если сварочное тепло на входе находится вблизи максимального диапазона, допустимого стандартным процессом, тепло, передаваемое к свариваемым компонентам, может быть достаточным для уравновешивания требования к предварительному подогреву. В результате пораженный металл может быть нагрет до минимального значения требований к предварительному подогреву или выше. В таких случаях для снижения требований к предварительному подогреву можно использовать внешние методы.

Следует отметить, что данный подход предполагает использование диапазонов и неточных преобразований (например, °F в °C), поскольку предварительный нагрев не является точной наукой.

Во многих случаях также принято постоянно повышать температуру предварительного нагрева до тех пор, пока проблема, например, исчезновение трещин, не будет решена.

С другой стороны, в некоторых конкретных ситуациях можно достичь поставленной цели, даже если температура предварительного нагрева ниже рекомендованного значения или температуры, указанной в спецификации продукции.

Чтобы избежать размягчения материала, вызванного предварительным нагревом, важно обратить внимание на реальные навыки работы.

Выбирайте сварочные процессы и электроды, которые редко вводят водород.

Существуют определенные техники, которые могут помочь уменьшить или облегчить остаточное напряжение.

Для правильного использования метода предварительного нагрева необходим тщательный контроль.

Следующие описания имеют решающее значение для успешного применения этих техник.

Навыки сварки оказывают значительное влияние на величину сварочной усадки, остаточное напряжениеконтроль подачи тепла и предотвращение образования трещин.

Короткие сварные швы имеют меньшую продольную усадку, чем длинные.

Для снижения остаточных напряжений можно использовать сварку встык или специальные последовательности сварки.

Потребление тепла должно быть контролируемым или уменьшенным.

Линейные сварные швы с небольшими колебаниями следует использовать вместо швов с большими колебаниями.

Соответствующие производственные процессы могут помочь уменьшить или устранить кратеры и сварные трещины.

Исходя из опыта, во избежание образования трещин из-за недостаточного количества наплавленного материала (что также является требованием многих производственных спецификаций), количество наплавленного металла должно составлять не менее 3/8 дюйма (10 мм) или 25% от толщины сварной канавки.

В мастерских или на производстве предварительный нагрев может осуществляться с помощью пламенного нагрева (воздушного или ацетиленового), резистивного нагрева, электронного индукционного нагрева и других методов.

Независимо от используемого метода, предварительный нагрев должен быть равномерным.

Если нет особых требований, предварительный подогрев должен проникать во всю толщину сварного шва.

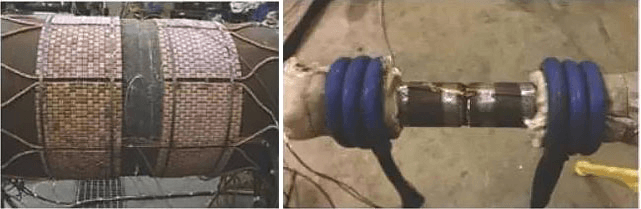

На рисунке 1 показано оборудование, использующее резистивный (без изоляции, последующее применение) и индукционный нагрев.

Рис. 1 - резистивный нагрев (слева) и индукционный нагрев (справа)

Для измерения и контроля температуры можно использовать различные устройства.

Компоненты или сварные детали, подлежащие сварке, должны быть предварительно нагреты до полного насыщения материала теплом.

По возможности следует проверить или оценить степень теплового проникновения.

Для большинства сварочные работыОбычно достаточно контролировать температуру на расстоянии от края шва.

Контроль или считывание температуры не должны загрязнять сварочная канавка.

Для определения минимальной температуры, достигнутой во время предварительного нагрева, используются индикаторные ручки или инструменты, похожие на карандаши. Эти инструменты плавятся при определенной температуре, что позволяет использовать простой и экономичный метод определения температуры плавления ручки.

Однако если температура заготовки превышает температуру плавления индикаторного пера, оно не будет работать должным образом. В таких случаях для обеспечения точности показаний температуры может потребоваться использование нескольких индикаторных ручек с разной температурой плавления.

Для предварительного нагрева и сварочных работ можно также использовать оборудование прямого измерения, например, контактные пирометры или термопары прямого считывания с аналоговыми или цифровыми показаниями. Эти приборы должны быть откалиброваны или их способность измерять температурный диапазон должна быть подтверждена каким-либо способом.

Термопара, в частности, обладает преимуществом непрерывного мониторинга и хранения данных. В результате ее можно использовать с регистратором кривых или системой сбора данных во время операций предварительного нагрева или послесварочной термической обработки (PWHT).

В документе Американского общества сварки (AWS) D10.10 приведены различные схемы и примеры соответствующих положений термопар.

В течение многих лет для определения достаточности температуры предварительного нагрева использовались различные "местные методы". Один из таких методов заключается в распылении слюны или дыма непосредственно на заготовку. Звук, издаваемый слюной, используется в качестве индикатора температуры, хотя этот метод не очень точен. Некоторые опытные мастера до сих пор используют этот метод.

Более точный способ определения температуры предварительного нагрева - использование ацетиленового резака. Пламя настраивается на высокий уровень карбонизации, создавая слой серого дыма в зоне предварительного нагрева. Затем сварочная горелка настраивается на средний дым и используется для нагрева области серого дыма. Когда серый дым исчезает, это означает, что температура поверхности достигла более 400°F (200°C).

Важно обеспечить достижение температуры предварительного нагрева по всей толщине заготовки и зоны сварки. В большинстве случаев контроль ведется только для внешней поверхности заготовки, но AWS D10.10 содержит рекомендации для зоны наплавки и требует, чтобы во время сварки труб нагревалась вся толщина заготовки.

Во время предварительного нагрева необходимо тщательно следить за тем, чтобы избежать перегрева основного металла, особенно при использовании резистивного или индукционного нагрева. Многие грузоотправители теперь требуют размещения термопар под каждой пластиной резистивного нагрева или индукционной катушкой в сборе, чтобы контролировать и предотвращать перегрев.

Независимо от того, требуется ли предварительный нагрев и какой метод предварительного нагрева используется, предварительный нагрев обеспечивает ряд преимуществ, в том числе:

При предварительном нагреве лучше всего равномерно прогреть весь толщина сварки до указанной температуры предварительного нагрева. Перегрев локального участка может привести к повреждению материала, поэтому его следует по возможности избегать.