В этой статье блога мы исследуем увлекательный мир воздушного изгиба и диаграммы сил, которые делают его возможным. Присоединяйтесь к нам, поскольку мы погрузимся в научные основы этого важнейшего процесса и узнаем, как он формирует продукты, которыми мы пользуемся каждый день. Приготовьтесь восхититься изобретательностью и точностью, которые заложены в каждом изгибе.

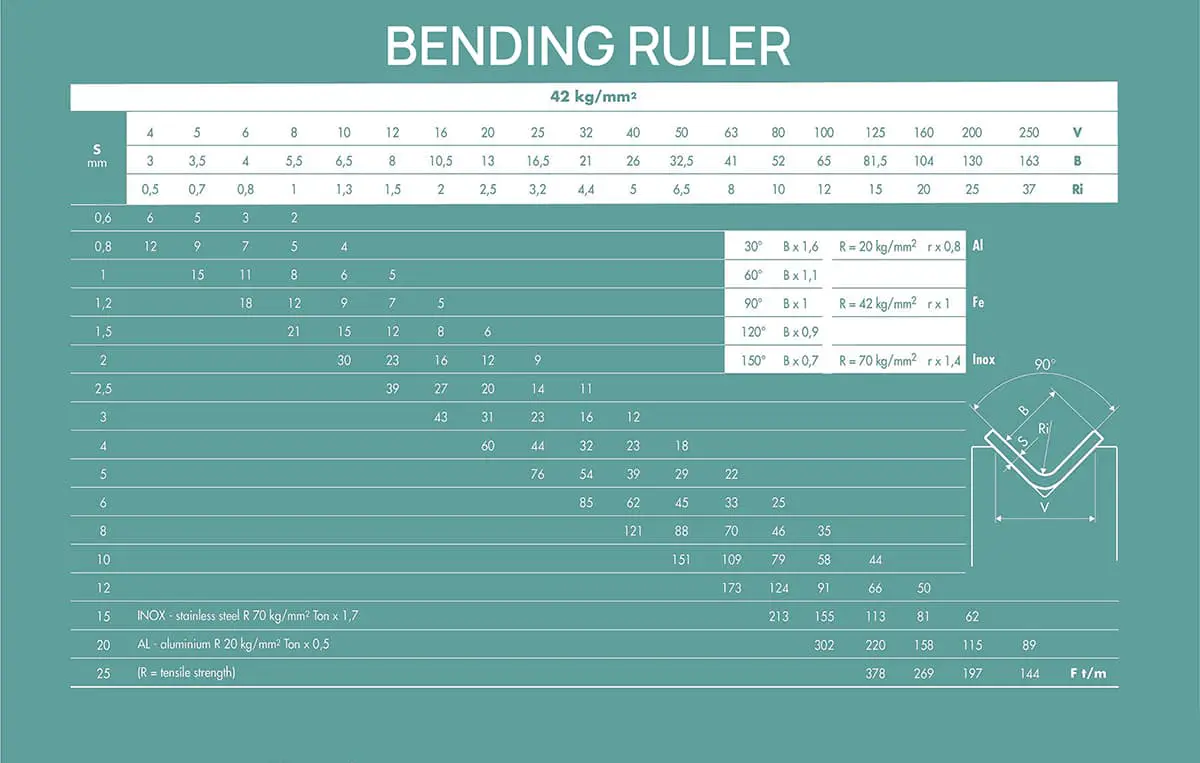

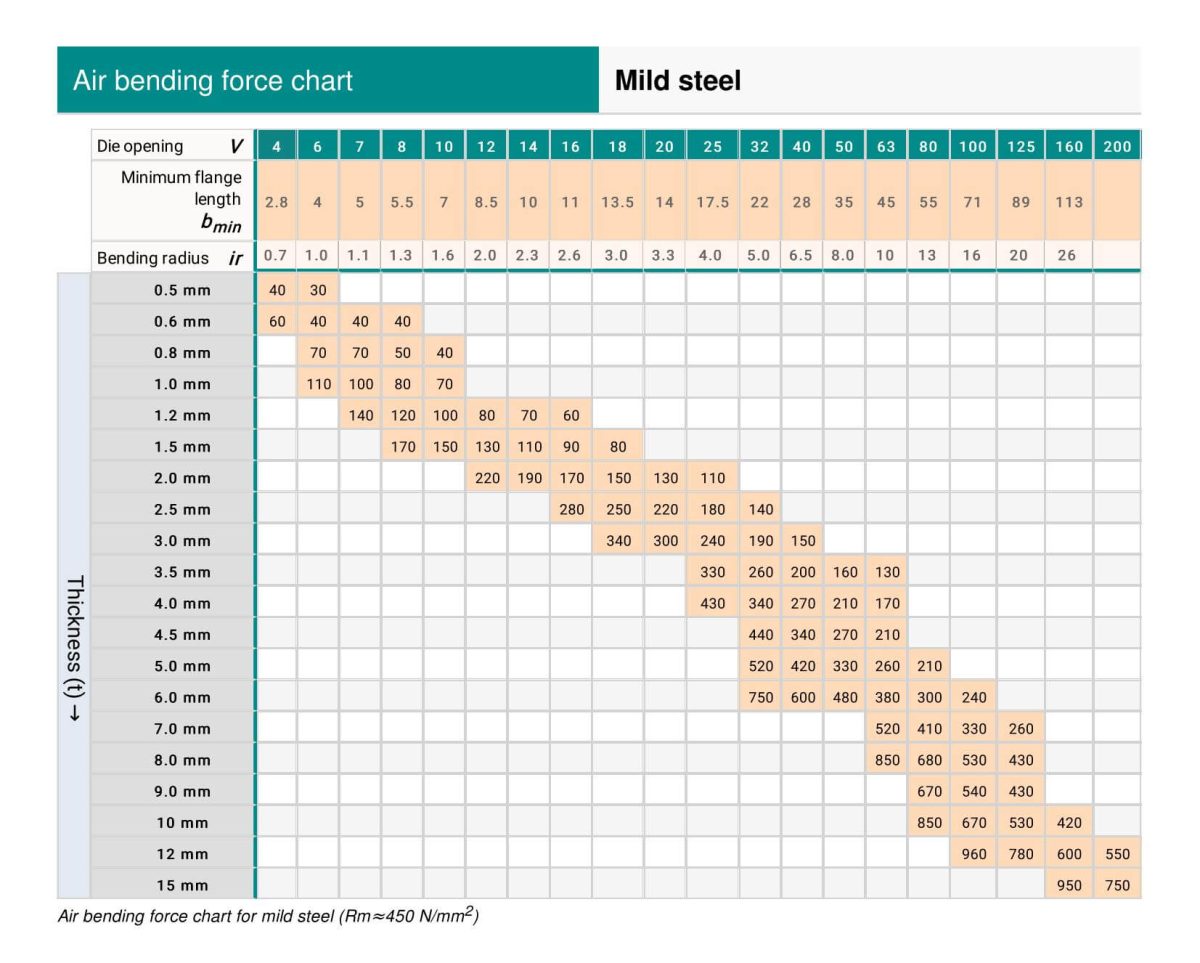

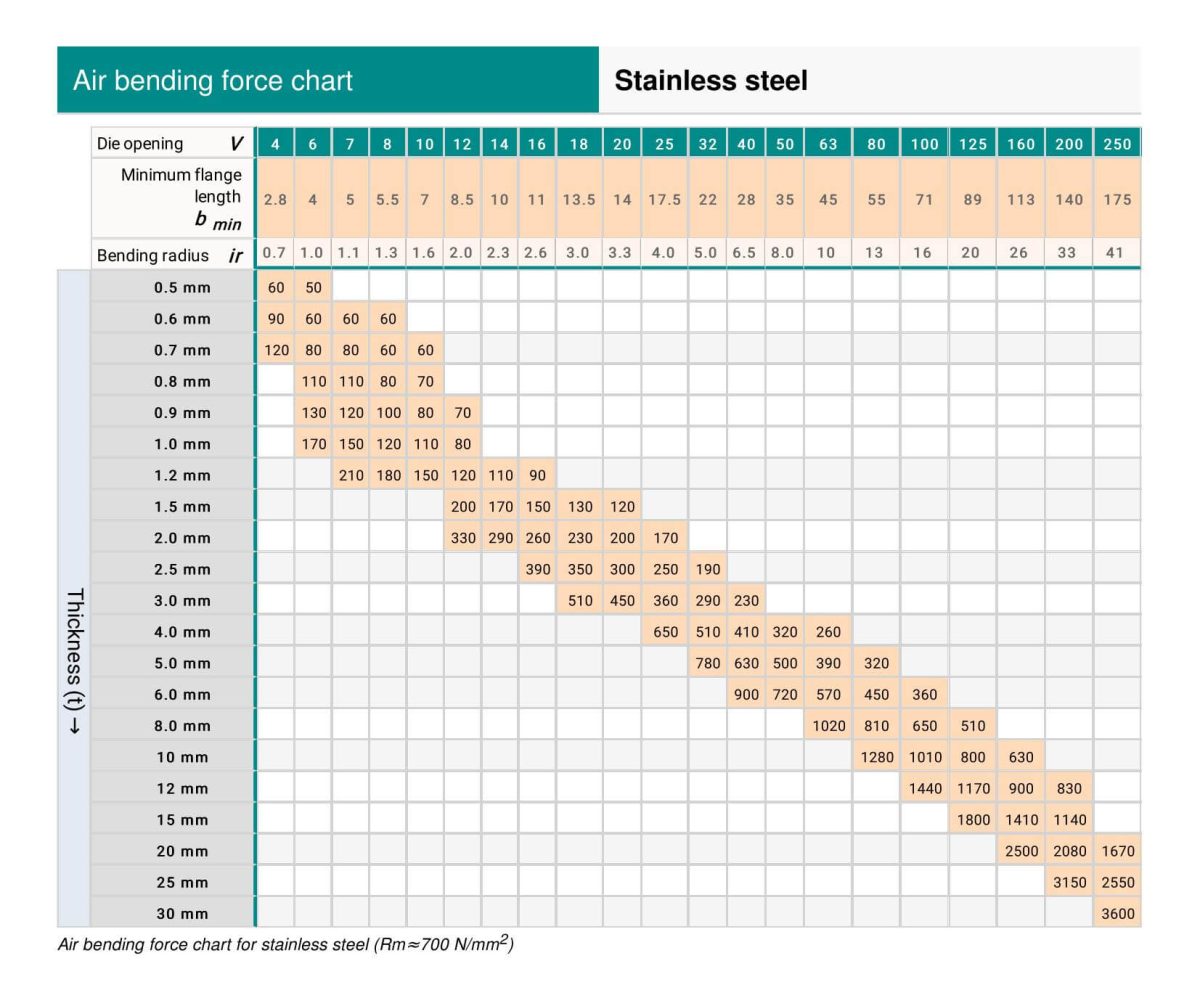

Наша диаграмма усилия воздушного изгиба, основанная на опыте клиентов из различных отраслей промышленности по всему миру, представляет собой авторитетное руководство, которое поможет вам легко определить минимальное давление изгиба, минимальную длину фланца и радиус изгиба, соответствующие различным V-образным отверстиям при гибке низкоуглеродистой и нержавеющей стали.

С помощью этой таблицы вы сможете сэкономить время и повысить эффективность своей процесс гибки.

Кроме того, наши листогибочный пресс Калькулятор тоннажа поможет вам рассчитать необходимое усилие на изгиб для вашего конкретного изделия из листового металла.

Мы понимаем важность выбора наиболее подходящего V-образного отверстия, и наша таблица показывает оптимальное соотношение между толщиной металла и шириной V-образного отверстия.

Требования к тоннажу

Воздушная гибка является предпочтительным методом формовочный лист материала с помощью комбинации пуансона и матрицы. Более низкий тоннаж формования позволяет листогибочные прессы меньшей мощности для производства формованных деталей.

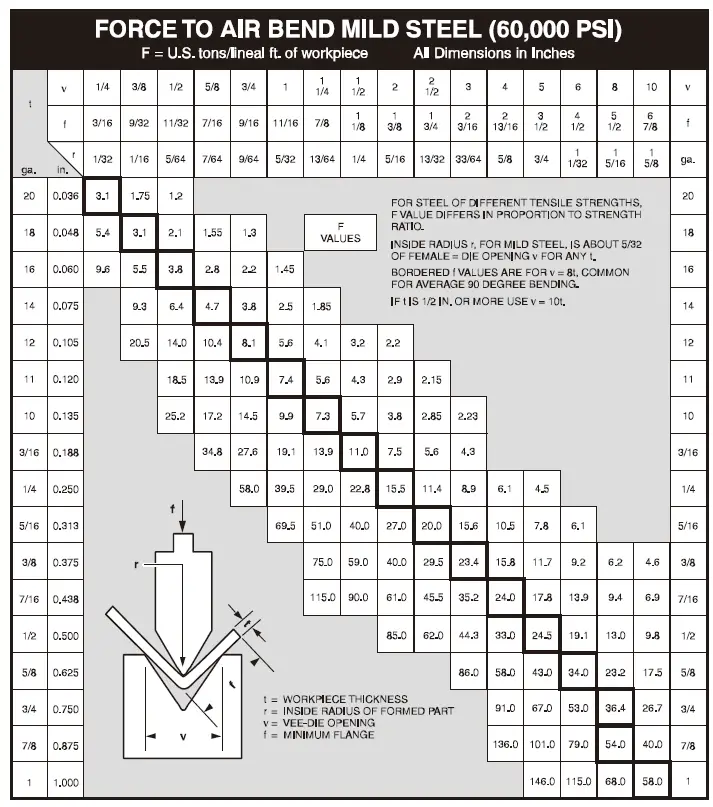

На рисунке ниже показана зависимость между толщиной материала и отверстием штампа для заданного предела прочности материала на растяжение 60 000 PSI. Обратите внимание, что, поскольку предел прочности большинства низкоуглеродистых сталей в Северной Америке превышает 60 000 PSI, могут потребоваться более высокие значения тоннажа.

Примечание:

Приведенная выше диаграмма иллюстрирует соответствующие значения тоннажа для воздушной гибки низкоуглеродистой стали с пределом прочности 60 000 PSI. Следует отметить, что большинство североамериканских сталелитейных заводов производят более твердые металлы с типичными механическими свойствами 44 000 PSI при текучести и до 80 000 PSI при растяжении. Тоннаж, необходимый для формовки таких металлов, значительно выше, и это необходимо учитывать при выборе листогибочного пресса.

Соотношение толщины штампа и материала

Стандартная промышленная практика определения размеров отверстия штампа: восьмикратная толщина материала при толщине менее 1/2 дюйма, десятикратная толщина материала при толщине 1/2 дюйма и более.

Для материала, прошедшего термическую обработку, в некоторых спецификациях материала могут быть указаны большие отверстия в матрице, чтобы предотвратить растрескивание сформированной формы.

Для листового материала и легких листов радиус пуансона обычно равен толщине материала. Для тяжелых листов радиус пуансона обычно в полтора-три раза больше толщины материала, в зависимости от свойств формируемого листа.

Диаграмма усилия воздушного гиба фиксирует стандартную ширину нижнего штампа V и требуемое усилие гиба, соответствующее гибке различных листовых металлов, и стала общепринятой отраслевой спецификацией.

Однако сначала такой спецификации не было.

Каждый производитель листогибочных прессов решили использовать V-образную ширину, основываясь на собственном опыте.

В то время компания Amada собрала и обобщила данные об опыте клиентов из различных отраслей промышленности по всему миру и в итоге составила следующую авторитетную диаграмму силы изгиба для процесса гибки.

С помощью этой диаграммы изгибающего усилия вы можете легко определить минимальное давление при изгибе, минимальную длину фланца и радиус изгиба соответствующие различным V-образным отверстиям при гибке низкоуглеродистой и нержавеющей стали.

Чтобы облегчить чтение и печать, вы можете скачать PDF-файл диаграммы силы воздушного изгиба.

Вы также можете воспользоваться нашим Калькулятор тоннажа листогибочного пресса чтобы рассчитать необходимое усилие на изгиб для ваших изделий из листового металла.

Воздушная гибка - это метод, используемый при изготовлении листового металла для придания металлу нужных форм и углов с помощью листогибочного пресса. В отличие от других методов гибки, воздушная гибка позволяет добиться большей гибкости и точности, поскольку металл не прижимается полностью к дну штампа. При этом между металлом и штампом остается зазор, или "воздушное пространство", что обеспечивает лучший контроль над углом изгиба и снижает риск перегиба или деформации материала.

Основными инструментами, используемыми при воздушной гибке, являются пуансон и штамп. Пуансон - это верхний инструмент, который давит на металлический лист, а штамп - это нижний инструмент с V-образной или U-образной полостью, в которой металл сгибается. Например, при изготовлении кронштейнов для автомобильной промышленности может использоваться V-образный штамп для создания точных углов, соответствующих конкретным требованиям к монтажу. Выбор пуансона и штампа зависит от таких факторов, как тип металла, его толщина и требуемый угол изгиба.

Определяющей особенностью воздушной гибки является воздушный зазор между металлом и дном штампа. Пуансон останавливается перед полным вдавливанием металла в матрицу, что позволяет регулировать угол изгиба, изменяя глубину опускания пуансона. Этот воздушный зазор помогает сохранить целостность металла и предотвратить нежелательные деформации. В случаях, когда требуются жесткие допуски, например, в аэрокосмических компонентах, контроль воздушного зазора имеет решающее значение для достижения требуемых технических характеристик.

Добавление наглядных пособий, иллюстрирующих эти этапы, может улучшить понимание. Например, диаграммы, показывающие выравнивание металлического листа, опускающийся пуансон и получающийся изгиб, могут внести ясность в процесс.

Воздушная гибка имеет ряд преимуществ перед другими методами гибки, такими как гибка снизу или чеканка.

Вы можете получить следующую информацию из воздуха изгибающее усилие график, приведенный выше, если известны данные о толщине металла и внутреннем радиусе изгиба:

V-образное отверстие означает расстояние между нижний штамп рта, а соответствующее V-образное отверстие штампа должно быть выбрано в зависимости от толщины листа. Приведенная выше диаграмма воздушной гибки показывает оптимальное соотношение между толщиной металла и шириной V-образного отверстия.

Однако на выбор ширины V влияют и другие факторы, включая длину фланца, внутренний радиус изгиба, тоннаж листогибочного пресса и мощность оснастки.

| Толщина материала (t)mm | 0.5-2.5 | 3.0-8.0 | 9.0-10.0 | ≥12.0 |

| V-образная ширина | 6xt | 8xt | 10xt | 12xt |

Воздушная гибка при изготовлении листового металла - это метод, используемый для создания изгибов в металлических листах без полного контакта металла со штампом. В этом процессе используется листогибочный пресс, оснащенный пуансоном и V-образным или U-образным штампом. Пуансон давит на металлический лист, проталкивая его в штамп, но останавливается, не доходя до дна, оставляя зазор между металлом и штампом. Этот зазор, или "воздушный зазор", позволяет гибко достигать различных углов изгиба без полного соответствия металла форме штампа.

Основными компонентами воздушной гибки являются пуансон и штамп, которые определяют форму и размер изгиба, и воздушный зазор, обеспечивающий гибкость, необходимую для различных углов и радиусов. Процесс начинается с настройки пуансона и штампа в соответствии с типом, толщиной и требуемым углом изгиба металлического листа. Затем лист помещается на штамп и выравнивается по пуансону. По мере того как пуансон опускается, он сгибает металл в штампе, останавливаясь у дна, чтобы создать воздушный зазор.

Воздушная гибка имеет ряд преимуществ, таких как гибкость при изготовлении различных углов изгиба с помощью одной и той же установки штампа, более быстрые производственные циклы, снижение затрат на оснастку и лучший контроль над процессом гибки. Однако у него есть и некоторые недостатки, в том числе меньшая точность по сравнению с гибкой снизу и возможность возникновения пружинящего отката, когда металл частично возвращается к своей первоначальной форме после гибки. С этим пружинящим отклонением можно справиться путем перегиба или использования технологии адаптивной формовки.

В целом, воздушная гибка - это универсальный и эффективный метод, подходящий для серийного производства, где не требуется высокая точность, и для создания деталей с различными углами изгиба без необходимости частой замены штампов.

Чтобы рассчитать усилие изгиба, необходимое для воздушной гибки в металлообработке, необходимо учесть несколько ключевых факторов, включая свойства материала, геометрию изгиба и используемый инструмент. Усилие изгиба ( F ) можно рассчитать по следующей формуле:

Где:

Например, если вы сгибаете низкоуглеродистую сталь с пределом прочности 45 кг/мм², толщиной 2 мм, длиной гиба 100 мм и используете штамп с отверстием 6 мм, то расчет будет следующим:

К дополнительным параметрам относятся внутренний радиус и минимальный радиус изгиба. Внутренний радиус можно определить по формуле:

Для точных расчетов, особенно при работе с различными материалами, учитывайте:

Где ( TS_{\text{baseline}} ) часто составляет 60 000 PSI для низкоуглеродистой стали. Минимальный радиус изгиба гарантирует, что изгиб не вызовет трещин, рассчитывается как:

Использование графиков и калькуляторов усилия воздушного гиба упрощает процесс, предоставляя предварительно рассчитанные значения для распространенных материалов и отверстий штампа. Эти инструменты позволяют пользователям вводить конкретные параметры и напрямую получать требуемое усилие гибки, обеспечивая безопасность и точность металлообработки.

Несколько факторов влияют на минимальную длину изгибаемого фланца при воздушной гибке, особенно при использовании диаграммы усилий воздушной гибки.

Во-первых, толщина материала имеет решающее значение; как правило, длина фланца должна быть как минимум в четыре раза больше толщины материала. Например, для листа толщиной 2 мм потребуется минимальная длина фланца 8 мм.

Во-вторых, радиус изгиба, который определяется V-образным отверстием в штампе, также влияет на длину фланца. При большем радиусе изгиба обычно требуется большая длина фланца для обеспечения правильного изгиба.

В-третьих, отверстие штампа и геометрия оснастки определяют минимальные размеры изгиба. Длина фланца должна быть достаточной для достижения верхней части штампа после формовки.

Кроме того, хотя сам по себе коэффициент K не определяет длину фланца напрямую, он необходим для расчета припуска на изгиб, который влияет на общий рисунок шляпки и, следовательно, на длину фланца.

Для определения минимально допустимой высоты фланца обычно используется следующая формула:

Кроме того, минимальное расстояние отверстия от изгиба, хотя и не связано напрямую с длиной фланца, важно для предотвращения деформации и косвенно влияет на конструкцию фланца.

Наконец, соблюдение отраслевых рекомендаций и допусков, таких как допуск +/- 1 градус на углы изгиба и постоянный радиус изгиба, помогает поддерживать однородность и обеспечивает достаточную длину фланцев для успешной гибки.

Учитывая эти факторы, конструкторы и производители могут точно определить минимальную длину изгибаемого фланца, что приведет к успешному и последовательному изготовлению листового металла.

Отверстие штампа (V) при воздушной гибке играет решающую роль в определении нескольких ключевых аспектов процесса гибки. Во-первых, он напрямую влияет на внутренний радиус гиба, при этом большее V отверстия штампа приводит к большему радиусу гиба. Как правило, ширина отверстия штампа составляет около 16-20% для таких материалов, как холоднокатаная сталь 60 KSI и нержавеющая сталь.

Согласно общепринятым рекомендациям, известным как "Правило восьми", отверстие V-образного штампа должно быть в восемь раз больше толщины материала, хотя в зависимости от конкретных условий этот показатель может варьироваться от 6 до 12 раз. Размер отверстия штампа также влияет на распределение напряжений в материале; меньшее отверстие штампа создает более узкий радиус изгиба, увеличивая растягивающее напряжение на внешнем слое и сжимающее напряжение на внутреннем слое, что может привести к деформации или растрескиванию материала, если напряжения превышают его прочность.

Пружинистость - тенденция материала частично возвращаться к своей первоначальной форме после гибки - также зависит от отверстия V-образного штампа. Большее отверстие штампа обычно приводит к более значительной пружинящей посадке, что требует перегиба для достижения требуемого угла. Кроме того, отверстие штампа влияет на тоннаж или усилие, необходимое для гибки, при этом для более толстых материалов и меньших радиусов требуется большее усилие.

Наконец, точность и производительность процесса гибки зависят от отверстия V-образного штампа. Пневматическая гибка с использованием V-образного штампа, как правило, менее точна, чем донная или чеканная, но обеспечивает более высокую производительность и гибкость, поскольку требует меньшего количества смен инструмента и может производить различные профили с помощью регулируемых инструментов.

Воздушная гибка может применяться для самых разных материалов, но ее пригодность зависит от конкретных свойств каждого материала. Она эффективна для таких материалов, как алюминий, нержавеющая сталь, углеродистая сталь, медь и некоторые пластмассы. Например, алюминий обладает высокой пластичностью и податливостью, что делает его хорошим кандидатом для воздушной гибки. Нержавеющая сталь, хотя и подходит для этой цели, отличается более высокой степенью пружинистости, что требует внесения изменений в процесс гибки. Углеродистая сталь также поддается воздушной гибке, однако необходимо учитывать различия в толщине и направлении зерна.

Однако следует учитывать некоторые ограничения. Пневматическая гибка обычно требует меньших усилий, чем другие методы гибки, например чеканка, но может быть менее точной. Выбор оснастки и отверстия штампа имеет решающее значение для достижения желаемого угла и радиуса изгиба. Различия в толщине материала могут существенно повлиять на угол изгиба, а пружинящая спинка является распространенной проблемой, зависящей от материала. Кроме того, изгиб перпендикулярно направлению зерна может снизить риск образования трещин и деформации.

В заключение следует отметить, что воздушная гибка универсальна и может применяться для различных материалов, однако она не является универсальной. Успех воздушной гибки зависит от тщательного выбора материалов, правильной оснастки и глубокого понимания свойств материала. Для задач, требующих высокой точности или жестких допусков, могут быть более подходящими другие методы.

При выполнении операций воздушной гибки на листогибочном станке необходимо соблюдать несколько важнейших мер предосторожности, чтобы обеспечить безопасность операторов и целостность оборудования. Во-первых, операторы должны всегда надевать соответствующие средства индивидуальной защиты (СИЗ), включая защитные очки, перчатки и рабочие ботинки, для защиты от травм острыми металлическими кромками и других опасностей.

Прежде чем запустить машину, необходимо тщательно ее осмотреть. Проверьте электрические соединения, уровень гидравлической жидкости и осмотрите на наличие любых повреждений, таких как трещины или разрывы. Регулярное техническое обслуживание оборудования, включая гидравлические системы, имеет решающее значение для предотвращения несчастных случаев. Операторы должны прочитать и понять руководство по эксплуатации, чтобы ознакомиться с принципами работы машины.

Рабочая зона должна быть очищена от лишнего персонала и оборудования, чтобы снизить риск несчастных случаев. Правильное размещение листового металла параллельно гибочному станку имеет решающее значение для безопасной работы. Неправильное размещение может привести к тому, что лист ударится об оператора и нанесет ему травму.

Рекомендуется использовать ограждения для изоляции рабочей зоны изгиба и осуществлять визуальный контроль за состоянием безопасности. Современные защитные устройства, такие как световые завесы или активные оптико-электронные защитные устройства (AOPD), могут предотвратить приближение оператора к опасной зоне и при необходимости остановить станок.

Очень важно регулярно проводить оценку рисков и обеспечивать обучение операторов, желательно под руководством опытного инженера, перед первым использованием машины. Очень важны меры электробезопасности, такие как обеспечение защитного заземления (PE) оборудования и недопущение контакта с электрооборудованием мокрыми руками.

Дополнительные меры предосторожности: не укладывать материалы слишком высоко, содержать рабочую поверхность в чистоте и осторожно обращаться с мокрыми металлическими листами из-за их скользкости. Убедитесь, что машина хорошо смазана перед использованием, это также поможет избежать повреждения рулонов или материала.

Соблюдая эти меры предосторожности, операторы могут значительно снизить риски, связанные с пневмогибочными операциями, и поддерживать безопасную и эффективную рабочую среду.