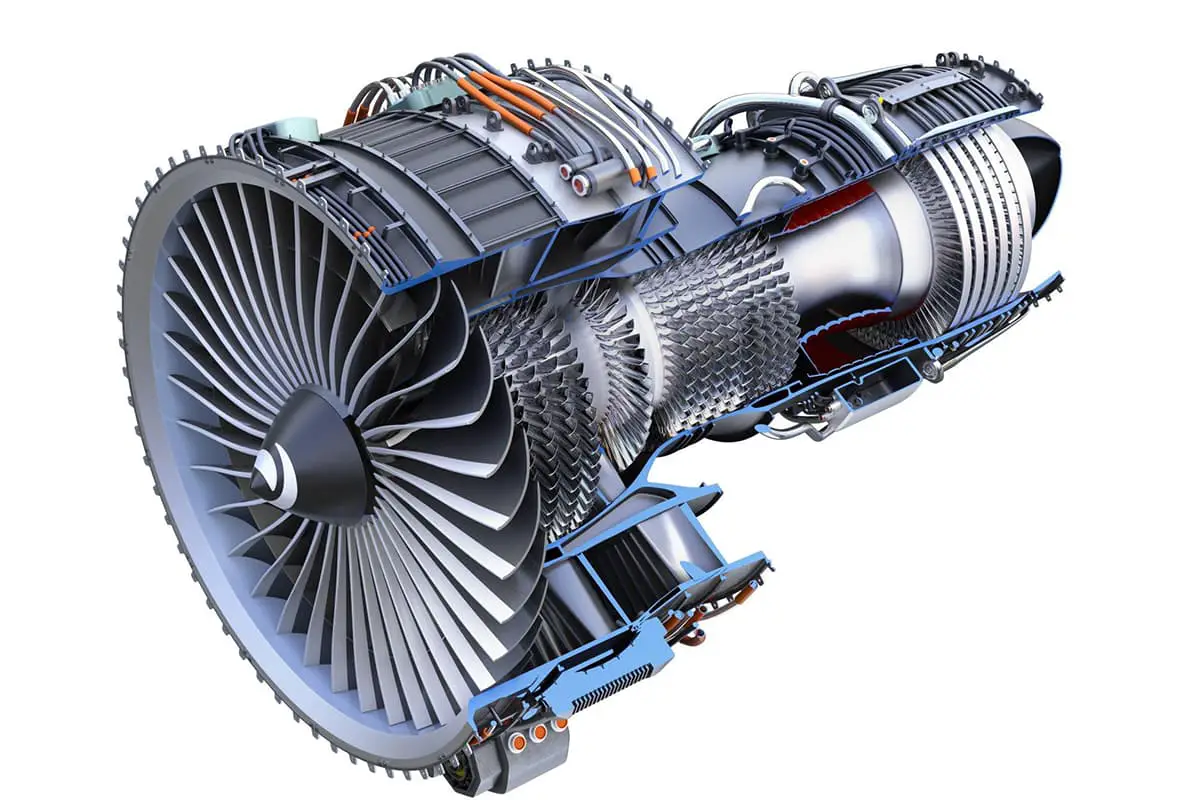

Вы когда-нибудь задумывались о том, из каких материалов сделаны мощные двигатели, приводящие в движение самолеты в небе? В этой статье блога мы исследуем увлекательный мир материалов для авиационных двигателей - от высокопрочных сплавов до термостойкой керамики. Узнайте, как эти материалы тщательно подбираются и проектируются, чтобы выдерживать экстремальные условия полета, обеспечивая безопасность и надежность современной авиации.

Аэрокосмическое производство - это наиболее концентрированная область высоких технологий в производстве, относящаяся к передовым производственным технологиям.

Среди известных продуктов - двигатель F119, разработанный американской компанией Hewlett-Packard, двигатель F120 от General Electric, двигатель M88-2 французской компании SNECMA, а также двигатель EJ200, разработанный совместно Великобританией, Германией, Италией и Испанией.

Это самые передовые в мире высокоэффективные авиационные двигатели, и их объединяет широкое использование новых материалов, новых процессов и новых технологий. Давайте рассмотрим эти новые материалы, используемые в высокопроизводительных авиационных двигателях.

Высокотемпературные сплавы были разработаны для удовлетворения жестких требований к материалам для реактивных двигателей и стали незаменимым классом основных материалов для компонентов горячего конца как военных, так и гражданских газотурбинных двигателей.

В настоящее время в современных авиационных двигателях на долю высокотемпературных сплавов приходится более 50% используемых материалов.

Разработка высокотемпературных сплавов тесно связана с технологическим прогрессом авиационных двигателей, особенно с материалами для дисков и лопаток турбин и технологическими процессами изготовления деталей горячего конца двигателя, которые являются важными показателями развития двигателя.

В связи с высокими требованиями, предъявляемыми к высокотемпературной стойкости материала и способности выдерживать нагрузки, Великобритания первоначально разработала сплав Nimonic80, усиленный Ni3(Al, Ti), для использования в качестве турбины реактивных двигателей. материал лезвия. Она также последовательно разработала серию сплавов Nimonic.

В США разработаны алюминий- и титансодержащие дисперсно-упрочненные сплавы на основе никеля, такие как сплавы серий Inconel, Mar-M и Udmit, разработанные компаниями Pratt & Whitney, General Electric и Special Metals Corporation, соответственно.

В период разработки высокотемпературных сплавов производственные процессы играли важную роль в развитии сплавов. С появлением технологии вакуумной плавки удаление вредных примесей и газов из сплавов, а также точный контроль состава сплава позволили постоянно улучшать характеристики высокотемпературных сплавов.

После этого успешные исследования новых процессов, таких как направленное затвердевание, выращивание монокристаллов, порошковая металлургия, механическое легирование, керамические стержни, керамическая фильтрация, изотермическая ковка и т.д., способствовали быстрому развитию высокотемпературных сплавов.

Среди них выделяется технология направленной кристаллизации; сплавы, полученные по этой технологии, - направленные монокристаллические сплавы - могут использоваться при температурах, близких к 90% от начальной температуры плавления.

В результате лопатки турбин современных современных авиационных двигателей разных стран изготавливаются из направленных монокристаллических сплавов. Во всем мире из литейных высокотемпературных сплавов на основе никеля были сформированы равноосные кристаллы, направленно затвердевшие столбчатые кристаллы и монокристаллические системы сплавов.

Порошковые высокотемпературные сплавы также прошли путь от первого поколения при 650°C до порошковых дисков для турбин при 750°C и 850°C и порошковых дисков с двойными характеристиками, которые используются в современных высокопроизводительных двигателях.

В качестве посадочного места используется сверхпрочная сталь материал шестерни в самолетах. В самолетах второго поколения для шасси использовалась сталь 30CrMnSiNi2A с пределом прочности 1700 МПа. Однако срок службы такого шасси был сравнительно небольшим - около 2000 летных часов.

Для истребителя третьего поколения ожидается, что срок службы шасси превысит 5000 летных часов. В связи с увеличением количества бортового оборудования и снижением весового коэффициента конструкции самолета предъявляются повышенные требования к выбору и технологии изготовления шасси.

И американские, и китайские истребители третьего поколения используют технологию производства шасси из стали 300М (с пределом прочности на разрыв 1950 МПа).

Следует отметить, что совершенствование технологии применения материалов также способствует дальнейшему увеличению срока службы шасси и расширению возможностей адаптации.

Например, при изготовлении шасси самолета Airbus A380 использовалась технология сверхкрупной интегральной штамповки, новая технология атмосферной термообработки и технология высокоскоростного пламенного напыления, что обеспечивает соответствие срока службы шасси проектным требованиям. Таким образом, прогресс новых материалов и технологий производства обеспечивает обновление и модернизацию самолетов.

Конструкция самолетов с длительным сроком службы в агрессивных средах требует более высоких стандартов для материалов. По сравнению со сталью 300М, сталь AerMet100 обеспечивает эквивалентный уровень прочности, но демонстрирует превосходную общую коррозионную стойкость и стойкость к коррозии под напряжением.

Сопутствующая технология производства шасси была использована в таких современных самолетах, как F/A-18E/F, F-22 и F-35. Более высокопрочная сталь Aermet310, обладающая меньшей вязкостью разрушения, в настоящее время находится в стадии исследования.

Сверхвысокопрочная сталь AF1410, известная своей чрезвычайно низкой скоростью распространения трещин, используется в шарнире привода крыла самолета B-1, обеспечивая снижение веса на 10,6% и улучшение обрабатываемости на 60% по сравнению с Ti-6Al-4V, а также снижение стоимости на 30,3%. Высокопрочная нержавеющая сталь, используемая в российском МиГ-1.42, составляет 30% от общего количества.

PH13-8Mo - единственная высокопрочная мартенситная нержавеющая сталь с осадковым упрочнением, широко используемая для изготовления коррозионно-стойких деталей.

В международном масштабе разработка сверхпрочной зубчатой (подшипниковой) стали, такой как CSS-42L и GearmetC69, была испытана в двигателях, вертолетах и аэрокосмической отрасли.

Разработка высокоэффективных авиадвигателей с высоким коэффициентом тяги способствовала развитию и применению интерметаллических соединений. Сегодня интерметаллические соединения превратились в разнообразное семейство, состоящее, как правило, из бинарных, тернарных или многоэлементных соединений металлов.

Интерметаллические соединения обладают значительным потенциалом для применения в высокотемпературных конструкциях, предлагая высокие температуры использования, высокую удельную прочность и теплопроводность. Особенно в условиях высоких температур они обладают превосходной стойкостью к окислению, высокой коррозионной стойкостью и высокой прочностью при ползучести.

Поскольку интерметаллические соединения представляют собой новый материал Благодаря тому, что они преодолевают разрыв между высокотемпературными сплавами и керамическими материалами, они стали одним из идеальных материалов для высокотемпературных компонентов в авиационных двигателях.

В настоящее время в структуре авиадвигателей основной упор в исследованиях и разработках делается на интерметаллические соединения, причем особое внимание уделяется титаноалюминию и никельалюминию. Эти соединения титана с алюминием имеют схожую с титаном плотность, но обладают значительно более высокой температурой использования.

Например, температура их использования составляет 816℃ и 982℃ соответственно. Сильные межатомные связи и сложные кристаллические структуры интерметаллических соединений приводят к затрудненной деформации, проявляя твердые и хрупкие характеристики при комнатной температуре.

После многолетних экспериментальных исследований был успешно разработан новый сплав, обладающий высокотемпературной прочностью и пластичностью и вязкостью при комнатной температуре. Например, в высокопроизводительном американском двигателе F119 в корпусе двигателя и диске турбины используются интерметаллические соединения. Лопатки и диск компрессора испытательного двигателя F120 изготовлены из нового титано-алюминиевого интерметаллида.

Когда человек думает о керамике, на ум, естественно, приходит хрупкость. Еще пару десятилетий назад использование ее для изготовления несущих элементов в машиностроении было немыслимо. Даже сейчас, когда мы говорим о керамических композитах, некоторые люди могут не понять, полагая, что керамика и металлы - принципиально несвязанные материалы. Однако гениальный союз керамики и металлов в корне изменил наше представление об этом материале, породив керамические матричные композиты.

Керамические матричные композиты являются перспективным новым конструкционным материалом в аэрокосмической промышленности, особенно в производстве авиационных двигателей, где их уникальные свойства становятся все более очевидными. Помимо легкости и твердости, керамические матричные композиты также обладают исключительной термостойкостью и коррозионной стойкостью при повышенных температурах.

В настоящее время керамические матричные композиты превзошли по термостойкости металлические материалы выдерживают высокие температуры, демонстрируют отличные механические свойства и химическую стабильность, что делает их идеальным материалом для высокотемпературных зон высокопроизводительных турбинных двигателей.

В настоящее время страны всего мира сосредоточили свои исследования на керамике, армированной нитридом кремния и карбидом кремния, чтобы удовлетворить требования к материалам для следующего поколения современных двигателей, и добились значительных успехов. Некоторые из них уже начали внедрять эти материалы в современные авиационные двигатели.

Например, в американском испытательном двигателе F120 керамические материалы используются в уплотнительных устройствах турбины высокого давления и некоторых высокотемпературных компонентах камеры сгорания. Французский двигатель M88-2 также использует керамические матричные композиты в камере сгорания и соплах.

Углерод/углеродные (C/C) композитные материалы, ставшие в последние годы наиболее заметными материалами, устойчивыми к высоким температурам, в настоящее время являются единственными материалами, которые считаются пригодными для использования в лопатках роторов турбин, где отношение тяги к весу превышает 20, а температура на входе в двигатель достигает 1930-2227°C.

Эти материалы являются ключевым направлением для Соединенных Штатов в 21 веке и главной целью, которую преследуют передовые промышленные страны во всем мире. Композитные материалы C/C, или композиты с углеродной матрицей, армированные углеродными волокнами, уникальным образом сочетают в себе тугоплавкость углерода с высокой прочностью и жесткостью углеродных волокон, что приводит к нехрупкому разрушению.

Благодаря небольшому весу, высокой прочности, превосходной термической стабильности и отличной теплопроводности они являются самыми идеальными на сегодняшний день материалами, устойчивыми к высоким температурам. Примечательно, что при высоких температурах в диапазоне 1000-1300°C их прочность не уменьшается, а, наоборот, увеличивается. Даже при температурах ниже 1650°C они сохраняют свою прочность и форму при комнатной температуре. Таким образом, композитные материалы C/C имеют значительный потенциал для развития в аэрокосмической промышленности.

Основной проблемой применения композитных материалов C/C в авиационных двигателях является их плохая устойчивость к окислению. Однако в последние годы Соединенные Штаты постепенно решают эту проблему с помощью ряда технологических мер и постепенно применяют их в новых двигателях.

Например, выхлопные трубы двигателя F119, сопла и каналы камеры сгорания двигателя F100, а также некоторые части камеры сгорания двигателя F120 в настоящее время изготавливаются из композитов C/C. Аналогичным образом, французские двигатели M88-2 и Mirage 2000, включая топливные стержни дожигателей, тепловые экраны и каналы, также используют композиты C/C.

Исследования по применению композитных материалов на основе смол в авиационных турбовентиляторных двигателях начались в 1950-х годах. После более чем 60 лет разработок такие компании, как GE, PW, RR, MTU и SNECMA, вложили значительные усилия в исследования и разработку этих материалов, добившись существенного прогресса. Они успешно разработали эти композитные материалы для турбовентиляторных двигателей авиации, находящихся в активной эксплуатации, и наблюдается тенденция к дальнейшему расширению их использования.

Температура эксплуатации композитных материалов на основе смолы обычно не превышает 350°C. Таким образом, эти материалы в основном используются в холодной части авиационных двигателей. Ниже показаны основные области применения композитных материалов на основе смолы в перспективных зарубежных авиационных двигателях.

Лопасть вентилятора: Лопасть вентилятора двигателя является представительным критическим компонентом турбовентиляторного двигателя, тесно связанным с его производительностью. По сравнению с титановый сплав Лопасти вентиляторов из композитных материалов на основе смолы имеют явное преимущество в снижении веса. Помимо явного снижения веса, после удара лопасти вентилятора из композитного материала на основе смолы меньше ударяются о корпус вентилятора, что благоприятно сказывается на повышении способности корпуса вентилятора к удержанию.

В настоящее время основными представителями коммерческого применения композитных лопаток вентилятора за рубежом являются двигатели серии GE90 для B777, двигатели GEnx для B787 и двигатели LEAP-X для китайского самолета C919 компании Commercial Aircraft Corporation.

В 1995 году двигатель GE90-94B, оснащенный композитными лопатками на основе смолы, официально вступил в коммерческую эксплуатацию, ознаменовав собой официальное инженерное применение композитных материалов на основе смолы в современных высокоэффективных авиационных двигателях. Учитывая такие факторы, как аэродинамика и усталость при высоких и низких циклах, компания GE разработала новые композитные лопатки вентилятора для последующего двигателя GE90-115B.

Вступая в XXI век, высокий спрос на композитные материалы с высокой устойчивостью к повреждениям в авиационных двигателях стимулирует дальнейшее развитие композитных технологий. Однако становится все сложнее удовлетворять требования по устойчивости к высоким повреждениям путем постоянного повышения прочности препрегов из углеродного волокна и эпоксидной смолы. В связи с этим появились композитные лопатки вентиляторов с 3D-плетеной структурой.

Корпус вентилятора: Корпус вентилятора - самая большая неподвижная часть авиационного двигателя. Снижение его веса напрямую влияет на соотношение тяги к весу и эффективность двигателя. Поэтому зарубежные производители современных авиационных двигателей всегда уделяли внимание снижению веса и оптимизации конструкции корпуса вентилятора. Тенденция развития корпусов вентиляторов в передовых зарубежных авиационных двигателях показана на рисунке.

Кожух вентилятора: Поскольку он не является основным несущим компонентом, кожух вентилятора стал одной из первых деталей авиационного двигателя, изготовленных из композитных материалов. Использование этих материалов для изготовления кожуха вентилятора позволило снизить вес, упростить конструкцию антиобледенительной системы, повысить коррозионную стойкость и усталостную прочность.

В настоящее время композитные материалы на основе смолы используются для изготовления кожухов вентиляторов двигателей RB211 компании Rolls-Royce, а также двигателей PW1000G и PW4000 компании Pratt & Whitney.

По сравнению с основным корпусом авиационных двигателей, композиты на основе смолы находят более широкое применение в коротких обтекателях двигателей, как показано на рисунке. По данным ресурсов, зарубежные производители широко используют композиты на основе смолы в коротких обтекателях, воздухозаборниках, обтекателях, реверсах тяги и шумопоглощающих накладках.

Композитные материалы на основе смолы в той или иной степени применяются и в других частях авиационного двигателя, таких как направляющие лопатки вентилятора, уплотнения подшипников и крышки, согласно ресурсам.

Металломатричные композиты, по сравнению с композитами на основе смол, обладают отличной прочностью, не впитывают влагу и могут выдерживать относительно высокие температуры. Армирующие волокна металломатричных композитов включают металлические волокна, такие как нержавеющая сталь, вольфрам, интерметаллические соединения никеля и алюминия; керамические волокна, такие как глинозем, кремнезем, углерод, бор и карбид кремния.

Матричные материалы металломатричных композитов включают алюминий, алюминиевые сплавымагния, титана и титановых сплавов, а также жаропрочных сплавов. В настоящее время основными вариантами являются композиты на основе алюминиево-магниевых сплавов, титана и сплавов железа. Например, композиты на основе титановых сплавов, армированных волокнами карбида кремния, могут использоваться для изготовления лопаток компрессоров.

Углеродное волокно или армированный алюмооксидными волокнами магний или магниевый сплав Композиты могут быть использованы для производства лопаток вентиляторов турбин. Композиты из никель-хром-алюминий-иридиевых волокон, армированные никелевым сплавом, могут использоваться для производства уплотнений для турбин и компрессоров.

Другие детали, такие как корпуса вентиляторов, роторы и диски компрессоров, производятся с использованием металломатричных композитов за рубежом. Однако одна из самых больших проблем с этими композитами заключается в том, что армирующие волокна и основные металлы вступают в реакцию и образуют хрупкие фазы, ухудшая свойства материала.

Особенно ярко это проявляется при длительной эксплуатации при высоких температурах. Существующие решения включают нанесение на поверхность волокон соответствующего покрытия на основе различных волокон и матриц, а также легирование металлической матрицы, чтобы замедлить реакцию взаимодействия и сохранить надежность композитных материалов.