Вы когда-нибудь задумывались о том, как современные технологии могут революционизировать традиционную сварку? В этой статье мы исследуем увлекательный мир лазерной сварки, рассказывая о ее преимуществах, проблемах и применении в различных отраслях промышленности - от аэрокосмической до автомобильной. Узнайте, как эта передовая технология преобразует сварку алюминиевых сплавов, обеспечивая точность и эффективность, как никогда ранее.

Лазерная сварка обладает значительными преимуществами по сравнению с традиционными методами сварки, включая минимальное тепловыделение, уменьшенное тепловое воздействие, высокое соотношение сторон и автоматизированное управление процессом. Эти преимущества приводят к улучшению качества сварных швов, повышению производительности и точности при соединении металлов.

Алюминиевые сплавы широко распространены в различных отраслях промышленности благодаря своим исключительным свойствам, включая низкую плотность, высокое соотношение прочности и веса, отличную коррозионную стойкость и превосходную формуемость. Благодаря этим характеристикам алюминиевые сплавы идеально подходят для применения в производстве контейнеров, машин, электрооборудования, компонентов химической промышленности и аэрокосмических конструкций.

Замена стали алюминиевыми сплавами в сварных конструкциях может привести к значительному улучшению общих характеристик конструкции и снижению веса. Однако алюминий представляет собой уникальную проблему при сварке из-за своей высокой теплопроводности, низкого потенциала ионизации и склонности к образованию прочного оксида алюминия (Al2O3) слой на его поверхности. Эта оксидная пленка может препятствовать сплавлению и способствовать появлению таких дефектов сварного шва, как отсутствие сплавления, пористость, включения и горячие трещины, что может нарушить механическую целостность сварного соединения.

По сравнению с традиционными методами дуговой сварки, такими как газовая дуговая сварка вольфрамовым электродом (GTAW) или газовая дуговая сварка металлическим электродом (GMAW), лазерная сварка обладает рядом неоспоримых преимуществ. К ним относятся более узкие сварные швы, минимизация зон термического влияния, снижение требований к перекрытию швов, точный контроль параметров сварки и расширенные возможности автоматизации. Эти преимущества способствуют улучшению качества сварки, уменьшению искажений и повышению эффективности производства.

В настоящее время технология лазерной сварки находит широкое применение при соединении тонкостенных электронных компонентов, конструкционных деталей и аэрокосмических компонентов. В будущем исследования в области лазерной сварки будут направлены на разработку и внедрение мощных волоконных лазеров, особенно в диапазоне 10 кВт, для сварки с глубоким проплавлением крупногабаритных и толстостенных материалов. Это позволит расширить возможности лазерной сварки для решения более сложных задач в тяжелой промышленности и крупномасштабном производстве.

| Производительность/тип | Углекислотный лазер | NdYAG лазер | YbYAG Лазерный дак | Волоконный лазер |

|---|---|---|---|---|

| Длина волны / мкм | 10.6 | 1.06 | 1.06 | 1-2 |

| Эффективность преобразования электроэнергии/% | 12-15 | 2-6 | 20 | 8-10 |

| Плотность мощности/(МВт/см-2) | 10 | 10 | 100 | 100 |

| Максимальная мощность/кВт) | 50 | 6 | 15 | 50 |

| Мощность луча | Оптическая линза | Оптическое волокно | Оптическое волокно | Оптическое волокно |

| Металлопоглощаемость/% | 8 | 20 | 20 | 20 |

| Цикл обслуживания/час | 1000 | 1000 | 1ooo | 20000 |

| Яркость лазера (103 Вт/мм2стерадиан) (4 кВт/ч) | — | 7,5 (фокусное расстояние:200; Диаметр волокна: 0,6 мм) | 134.2 (фокусное расстояние: 200; Диаметр волокна: 0,2 мм) | 264.4 (фокусное расстояние:160; Диаметр волокна: 0,1 мм) |

Газовый лазер CO2

В CO2-лазере в качестве активной среды используется газообразный диоксид углерода, излучающий на длине волны 10,6 мкм. По структуре возбуждения эти лазеры делятся на поперечно-поточные и аксиально-поточные. Хотя CO2-лазеры с поперечным потоком достигли впечатляющей выходной мощности до 150 кВт, их качество луча неоптимально для прецизионной сварки. Напротив, CO2-лазеры с осевым потоком обеспечивают превосходное качество луча, что делает их пригодными для сварки материалов с высокой отражающей способностью, таких как алюминиевые сплавы. Однако большая длина волны CO2-лазеров может привести к увеличению зон теплового воздействия и потенциальным тепловым деформациям в тонких материалах.

Твердотельный лазер YAG

В твердотельных лазерах в качестве активной среды используются кристаллические или стеклянные материалы, среди которых распространены рубин, неодимовое стекло и иттрий-алюминиевый гранат, легированный неодимом (Nd:YAG). Эти лазеры обычно излучают на длине волны 1,06 мкм. YAG-лазеры обладают рядом преимуществ по сравнению с CO2-лазерами для сварки металлов: более высокое поглощение металлическими поверхностями, уменьшение эффекта плазменной защиты и совместимость с оптоволоконной доставкой луча. Эта оптоволоконная возможность обеспечивает гибкость сварочных операций и улучшает доступ к сложным геометрическим формам. Более короткая длина волны также позволяет уменьшить фокусное пятно, что потенциально повышает плотность мощности и скорость сварки. Благодаря этим характеристикам YAG-лазеры стали доминирующим выбором для структурной сварки алюминиевых сплавов во многих отраслях промышленности.

Волоконный лазер YLR

Волоконные лазеры YLR, разработанные после 2002 года, представляют собой значительное достижение в лазерной технологии. В этих лазерах в качестве среды усиления используется оптическое волокно, легированное редкоземельными ионами, обычно излучающее на длине волны около 1,08 мкм. Революционная структура волокон с двойной оболочкой в этих лазерах значительно повышает эффективность накачки и выходную мощность по сравнению с традиционными волоконными лазерами. Волоконные лазеры YLR обладают многочисленными преимуществами по сравнению с YAG-системами, в том числе:

Благодаря этим характеристикам волоконные лазеры YLR становятся все более популярными для высокоточной сварки алюминиевых сплавов, особенно в аэрокосмической и автомобильной промышленности, где качество сварки и надежность процесса имеют решающее значение.

Алюминий и алюминиевые сплавы подразделяются на семь основных серий:

По своим технологическим характеристикам алюминиевые сплавы делятся на две основные категории: деформируемые алюминиевые сплавы и литые алюминиевые сплавы. Деформируемые сплавы также подразделяются на сплавы, не поддающиеся термической обработке, и сплавы, поддающиеся термической обработке.

Свариваемость алюминиевых сплавов существенно различается в разных сериях:

Сплавы, не подвергающиеся термической обработке (серии 1000, 3000 и 5000), обычно демонстрируют хорошую свариваемость. Сплавы серии 4000 демонстрируют низкую восприимчивость к горячему растрескиванию.

Однако сплавы серии 5000 с содержанием магния более 2% становятся склонными к растрескиванию. Хотя повышенное содержание магния улучшает качество сварки, оно отрицательно сказывается на пластичности и коррозионной стойкости сплава.

Термообрабатываемые сплавы (серии 2000, 6000 и 7000) представляют большую сложность при сварке. Они более восприимчивы к образованию горячих трещин, плохо формируют сварной шов и испытывают значительное снижение прочности из-за растворения закалочных осадков в зоне термического влияния (HAZ).

Для получения высококачественных сварных соединений из алюминиевых сплавов очень важно применять соответствующие технологии сварки, выбирать подходящие процессы сварки и использовать совместимые присадочные материалы. Подготовка поверхности перед сваркой очень важна и обычно включает в себя:

Чтобы сохранить чистоту поверхности, сварку следует выполнять в течение 24 часов после подготовки поверхности. Кроме того, рекомендуется проводить квалификационные испытания сварочных процедур, чтобы оптимизировать параметры для конкретных комбинаций сплавов и конфигураций соединений.

С 1990-х годов значительный прогресс в области лазерных технологий, в частности разработка мощных и высокоярких лазеров, позволил лазерной сварке достичь новых высот интеграции, интеллектуальности, гибкости и универсальности. Это развитие вызвало повышенный интерес к применению лазерной сварки конструкций из алюминиевых сплавов в различных отраслях промышленности по всему миру.

В автомобильном секторе несколько китайских производителей уже внедрили технологию лазерной сварки в свои последние модели. Поскольку возможности лазерной сварки толстых листов алюминиевого сплава продолжают совершенствоваться, эта технология может быть использована в будущем в конструкциях бронемашин, предлагая потенциальные преимущества с точки зрения соотношения прочности и веса и эффективности производства.

Стремление к созданию легких конструкций сделало лазерную сварку многослойных конструкций из алюминиевых сплавов ключевой областью исследований для судостроения и высокоскоростного железнодорожного транспорта. Эти композитные конструкции обеспечивают оптимальный баланс прочности, снижения веса и терморегулирования, что очень важно для повышения производительности и энергоэффективности в морских и железнодорожных приложениях.

Алюминиевые сплавы по-прежнему играют важнейшую роль в аэрокосмических конструкциях, что побудило такие технологически развитые страны, как Япония, США, Великобритания и Германия, интенсивно изучать технологии лазерной сварки. Основное внимание уделяется волоконной лазерной сварке и гибридной лазерно-дуговой сварке, особенно при соединении толстых листов и сварке разнородных металлов, поскольку эти методы обеспечивают более высокое качество сварки, более глубокое проплавление и уменьшение зон термического влияния.

Развитие технологии волоконных лазеров привело к тому, что сварка волоконным лазером и гибридная лазерно-дуговая сварка заняли ведущее место в соединении алюминиевых сплавов в передовом авиационном производстве. Эти технологии отличаются точностью, скоростью и способностью сваривать сложные геометрические формы, что делает их идеальными для аэрокосмических применений. Ярким примером является американский проект NALI (National Aerospace Leadership Initiative), в рамках которого проводятся передовые исследования в области волоконно-лазерной и лазерно-дуговой гибридной сварки для конструкций камер сгорания как коммерческих самолетов, так и двигателей истребителей Joint Strike Fighter (JSF).

Проводимые исследования и внедрение передовых технологий лазерной сварки алюминиевых сплавов способствуют инновациям в области проектирования конструкций, производственных процессов и характеристик материалов во многих высокотехнологичных отраслях промышленности, прокладывая путь к созданию более легких, прочных и эффективных изделий в автомобильной, оборонной, морской, железнодорожной и аэрокосмической отраслях.

Лазерная сварка алюминиевых сплавов обладает значительными преимуществами по сравнению с традиционными методами сварки плавлением, включая высококонцентрированное тепловое воздействие, превосходное соотношение глубины и ширины шва и минимальную структурную деформацию. Однако этот передовой процесс также представляет собой уникальную проблему:

В заключение следует отметить, что лазерная сварка обладает неоспоримыми преимуществами при соединении алюминиевых сплавов, однако для полной реализации ее потенциала необходимо решить эти неотъемлемые проблемы. Основное внимание в развитии этой технологии уделяется разработке стратегий по уменьшению дефектов сварного шва, улучшению свойств соединения и повышению стабильности процесса за счет точного контроля параметров сварки, инновационных конструкций соединений и, возможно, интеграции систем мониторинга и адаптивного управления в режиме реального времени.

Лазерная сварка использует лазер в качестве источника света высокой плотности, обеспечивающего быстрый нагрев и мгновенное затвердевание, с соотношением сторон до 12:1. Однако из-за высокой отражательной способности и хорошей теплопроводности алюминиевых сплавов, а также из-за защитного эффекта плазмы в процессе сварки возможно появление дефектов.

Двумя наиболее значительными дефектами являются поры и термические трещины. Задача лазерной сварки алюминиевых сплавов заключается в эффективном улучшении поглощения материалом лазерного излучения из-за его сильного отражения.

Сайт процесс лазерной сварки для алюминиевых сплавов является более сложной, и ее крайне важно улучшать и дорабатывать в связи с особенностями самого алюминиевого сплава.

Чем выше степень поглощения лазера материалом или чем ниже коэффициент теплопередачи и коэффициент температуропроводности, тем легче энергия лазера поглощается поверхностью материала, что приводит к быстрому повышению температуры поверхности и плавлению или испарению материала.

В таблице 1 показана отражательная способность различных металлов для лазеров с разными длинами волн.

Таблица 1 Отражательная способность металлов к лазерам с различными длинами волн при комнатной температуре (%)

| λ/мкм | Ag | Эл | Cu | Cr | Ni | Сталь |

|---|---|---|---|---|---|---|

| 0.7 | 95 | 77 | 82 | 56 | 68 | 58 |

| 1.06 | 97 | 80 | 91 | 58 | 75 | 63 |

| 10.6 | 99 | 98 | 98 | 93 | 95 | 93 |

Отражательная способность различные металлы уменьшается по мере уменьшения длины волны, при этом отражательная способность Ag, Al и Cu для лазерного излучения достигает 90% и более. Это значительно повышает сложность лазерная обработка.

При комнатной температуре скорость поглощения CO2 лазеров алюминиевыми сплавами очень низка: 98% лазерной энергии отражается от поверхности алюминиевого сплава. Отражение Nd:YAG-лазеров также достигает 80%.

Очевидно, что алюминиевые сплавы обладают высокой отражательной способностью к лазерному излучению и низкой поглощательной способностью, что обусловлено высокой плотностью свободных электронов. Сильная вибрация световых электромагнитных волн приводит к генерации сильных отраженных волн и более слабых передаваемых волн. Отраженные волны не так легко поглощаются поверхностью алюминиевого сплава, что приводит к его высокой отражательной способности для лазеров при комнатной температуре.

В процесс лазерной сваркикогда плотность энергии лазера превышает 3,5 * 106Вт/см2При этом образуются ионы. Этот метод сварки осуществляется путем сварки с глубоким проплавлением и основан на эффекте "малых отверстий". Наличие "маленьких отверстий" значительно увеличивает скорость поглощения лазера материалом и приводит к хорошему сварочному эффекту за счет проплавления сварного шва при высокой плотности энергии.

Основной проблемой при лазерной сварке алюминиевых сплавов является создание и поддержание стабильности небольших отверстий, что связано как с свойства материала алюминиевых сплавов и оптических свойств лазерного луча. Как уже упоминалось ранее, алюминий отражает 80% энергии при комнатной температуре и обладает хорошей теплопроводностью, что требует большого порога плотности лазерной энергии для создания "маленьких отверстий".

Как только входная мощность превышает это значение, передача лазерной энергии в материал больше не ограничивается теплопроводностью, и сварка осуществляется за счет глубокого проникновения. Сайт лазерное излучение вызывает сильное испарение основного металла и образует испарительную канавку. Лазерный луч проникает в материал через эту канавку, что приводит к резкому увеличению глубины и эффективности сварки.

Для высокоотражающих материалов, таких как алюминиевые и медные сплавы, при сварке требуется большая плотность мощности. Это предъявляет определенные требования к выбору моделей сварочных аппаратов, а также коллимирующих и фокусирующих линз.

Упрочнение рафинированием, упрочнение твердым раствором и упрочнение осадками при старении - это три различных способа упрочнения алюминиевых сплавов. Несмотря на эти механизмы, большое количество испарения элементов сплава с низкой температурой плавления, таких как Mg и Zn, во время лазерной сварки приводит к утонению сварного шва и снижению его прочности. твердость и прочность.

В процессе быстрого затвердевания превращение мелкозернистой упрочненной структуры в литую приводит к снижению твердости и прочности. Кроме того, наличие трещин и пор в сварном шве снижает прочность на разрыв.

В заключение следует отметить, что размягчение шва является еще одной проблемой при лазерной сварке алюминиевых сплавов.

Существует два основных типа пор в процессе лазерной сварки алюминиевых сплавов: газоводородные поры и поры, образующиеся при разрушении шпонки.

(1) Водородные поры: Алюминиевые сплавы при высоких температурах образуют на своей поверхности оксидную пленку, которая легко поглощает влагу из окружающей среды. При нагревании лазером вода разлагается на водород, а растворимость водорода в жидком алюминии примерно в 20 раз больше, чем в твердом. Во время быстрого затвердевания сплава растворимость водорода резко снижается, когда он переходит из жидкого алюминия в твердое состояние. Если избыток водорода в жидком алюминии не поднимается и не переливается плавно, он образует водородные поры. Эти поры обычно имеют правильную форму и больший размер, чем дендриты, а на внутренней поверхности видны следы застывания дендритов.

(2) Обрушение замочной скважины: Сварочное отверстие находится в равновесии с собственной гравитацией и атмосферным давлением. Если этот баланс нарушается, жидкий металл в расплавленной ванне не может вовремя перетечь и заполнить отверстие, что приводит к образованию неравномерных отверстий. Исследования показали, что содержание магния во внутренней стенке отверстия примерно в 4 раза выше, чем вблизи сварного шва. Поскольку скорость охлаждения при лазерной сварке слишком высока, проблема пор, образованных газообразным водородом, является более серьезной, и отверстий, вызванных разрушением небольших отверстий при лазерной сварке, становится больше.

Алюминиевый сплав - это обычный эвтектический сплав, который склонен к горячие трещины во время сварки, включая кристаллизационные трещины в сварном шве и трещины разжижения в зоне термического влияния (HAZ). Как правило, кристаллизационные трещины появляются в зоне сварки, а трещины разжижения - вблизи шва. Среди алюминиевых сплавов особенно подвержены растрескиванию сплавы Al-Mg-Si серии 6000.

Основной металл подвергается быстрому нагреву и охлаждению, что может привести к мгновенному затвердеванию и процессу кристаллизации. Большая степень переохлаждения во время этого процесса приводит к тому, что кристаллические зерна растут перпендикулярно центру шва, образуя низкоплавкие эвтектические соединения, такие как Al-Si или Mg-Si, Al-Mg2Si и другие. Это ослабляет силу сцепления плоскости кристалла, делая его более склонным к образованию трещин под действием термических напряжений.

В алюминиевом сварка сплавом В процессе сварки легко испаряются и сгорают низкокипящие элементы, такие как Mg, Zn, Mn и Si. Чем меньше скорость сварки, тем сильнее горение, что приводит к изменению химического состава металла шва. Из-за сегрегации компонентов в зоне сварки возникают эвтектическая сегрегация и зернограничное плавление, что приводит к образованию трещин разжижения на границе зерен под действием напряжения, снижая эксплуатационные характеристики сварного соединения.

Для успешной лазерной сварки алюминиевых сплавов и решения вышеупомянутых проблем обычно используется несколько подходов.

Одним из наиболее важных факторов, влияющих на потерю элементов с низкой температурой плавления в алюминиевых сплавах во время сварки, является давление газа, выходящего из сопла. Для смягчения этой проблемы можно уменьшить диаметр сопла, увеличить давление и скорость потока газа. Это позволит уменьшить потери при горении таких элементов, как Mg и Zn, в процессе сварки, а также увеличить проплавление.

Существует два метода обдува: прямой и боковой. Кроме того, можно одновременно дуть как вверх, так и вниз по сварному шву. Выбор метода обдува должен определяться в зависимости от конкретных обстоятельств во время сварки.

Алюминиевый сплав сильно реагирует на лазерную энергию. Правильная подготовка поверхности алюминиевого сплава, например, анодное оксидирование, электролитическая полировкаПескоструйная обработка и т.д. могут значительно улучшить поглощение энергии луча на поверхности.

Исследования показали, что удаление оксидной пленки с алюминиевых сплавов повышает их склонность к образованию кристаллизационных трещин. Чтобы не повредить состояние поверхности алюминиевого сплава и одновременно упростить процесс лазерной сварки, перед сваркой можно повысить температуру поверхности заготовки, что увеличит скорость поглощения лазера материалом.

Лазерная сварка делится на две категории: импульсные лазеры и непрерывные лазеры. Импульсные лазеры с длиной волны 1064 нм имеют высококонцентрированный луч, а энергия импульса в одной точке больше, чем у непрерывных лазеров. Однако энергия импульсных лазеров обычно ограничена, что делает их более подходящими для сварки тонкостенных материалов.

Импульсный режим сварки

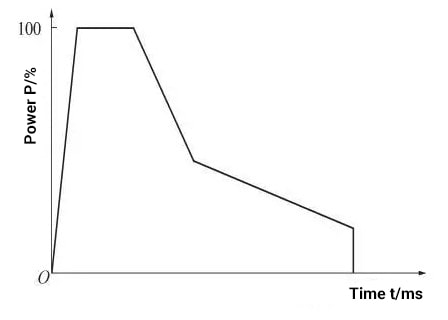

При выполнении лазерной сварки важно выбрать подходящую форму сварочного импульса. К распространенным формам импульсов относятся квадратная волна, пиковая волна и двойная пиковая волна. Обычно импульсные волны длятся миллисекунды. Во время лазерного импульса отражательная способность металла резко меняется. Алюминиевые сплавы обладают высокой отражательной способностью, что означает, что 60-98% лазерной энергии, попадающей на поверхность материала, может быть потеряно из-за отражения. Эта отражательная способность меняется в зависимости от температуры поверхности.

Острая волна и двойная пиковая волна - лучшие варианты для сварки алюминиевого сплава, так как нарастающая фаза формы волны дает больше энергии для расплавления алюминиевого сплава. Как только в заготовке образуется "маленькое отверстие", скорость поглощения жидкого металла лазером быстро возрастает при сварке с глубоким проплавлением. В этот момент важно быстро снизить энергию лазера и выполнять сварку на низкой мощности, чтобы избежать разбрызгивания.

Замедляющаяся часть формы сварочной волны имеет большую длительность импульса, что эффективно снижает образование пор и трещин. Такая форма волны заставляет сварной шов плавиться и застывать многократно, снижая скорость застывания расплавленной ванны. Форму волны можно регулировать по мере необходимости при сварке различных типов образцов.

Рисунок 1 Форма импульса при сварке алюминиевого сплава

Выбор подходящего количества расфокусировка также может минимизировать образование пор. Изменение расфокусировки оказывает значительное влияние на формирование поверхности шва и проплавление. Отрицательный расфокус может увеличить проплавление, а положительный расфокус при импульсной сварке может сделать поверхность шва более гладкой и визуально привлекательной.

Из-за высокой отражательной способности алюминиевых сплавов к лазерной энергии сварочная головка обычно располагается под углом, чтобы лазерный луч не отражался вертикально и не повреждал лазерная фокусировка линза. Диаметр паяного соединения и эффективная поверхность склеивания увеличиваются по мере увеличения угла наклона лазера. Наибольший размер паяного шва и эффективной поверхности склеивания достигается при угле наклона лазера 40°. Однако проплавление точки сварки и эффективное проплавление уменьшаются с увеличением угла наклона лазера, а когда он превышает 60°, эффективная сварочный проход уменьшается до нуля. Наклон сварочной головки на определенный угол может увеличить глубину проплавления и ширину сварного шва.

Кроме того, важно отметить, что чем выше скорость сварки, тем выше риск образования трещин. Это связано с тем, что высокая скорость сварки приводит к значительной степени недоохлаждения, что вызывает измельчение зерен в зоне сварки и рост большого количества "пучковых кристаллов" в одном направлении, что увеличивает вероятность образования трещин на плоскости кристалла между этими пучковыми кристаллами. Если скорость сварки слишком высока, глубина проплавления сварного шва будет относительно небольшой.

Сварка в непрерывном режиме

Традиционная лазерная сварка может привести к охрупчиванию или образованию трещин. Напротив, при непрерывной лазерной сварке не происходит такого резкого охлаждения и нагрева, как при импульсной лазерной сварке, что приводит к уменьшению количества трещин в процессе сварки. Кроме того, сварка волоконным лазером большинства алюминиевых сплавов приводит к повышению прочности после сварки и снижает риск возникновения хрупкости.

Импульсная лазерная сварка подходит для сварки чистого промышленного алюминия, при этом риск появления трещин после сварки невелик. Однако в некоторых отраслях промышленности может потребоваться полировка поверхности после сварки, а импульсная лазерная сварка может вызвать появление вмятин и увеличить объем необходимой полировки, что приведет к увеличению времени обработки и производственных затрат. Лазеры непрерывного действия позволяют решить эти проблемы.

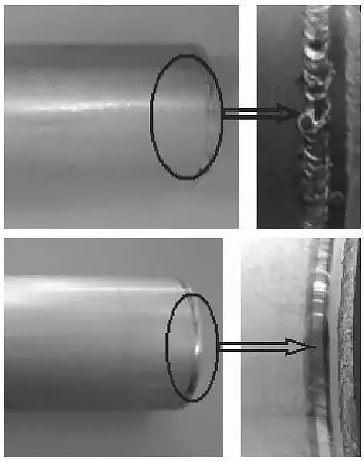

Как показано на рис. 2, сравнение сварного шва корпуса батареи после импульсной лазерной сварки и непрерывной лазерной сварки демонстрирует преимущества непрерывной лазерной сварки. Импульсные паяные швы неровные, с подрезанными и вмятыми поверхностями, с большим количеством брызг и более низкой прочностью после сварки. В отличие от этого, непрерывная лазерная сварка дает гладкую и однородную поверхность. сварной шов поверхность, свободная от дефектов и брызг, без трещин в сварном шве.

Рисунок 2 Импульс и непрерывная сварка сплав Al-Mn

Дуговые кратеры - обычное явление во время аргонодуговая сваркаТо же самое может произойти и при лазерной сварке. Чтобы свести к минимуму появление небольших кратеров, в форме волны во время сварки можно установить медленный подъем и медленный спад, а скорость сварки можно увеличить по мере необходимости.

Непрерывная лазерная сварка имеет множество преимуществ при сварке алюминиевых сплавов. По сравнению с традиционной методы сваркиНепрерывная лазерная сварка более эффективна и исключает необходимость заправки проволоки. По сравнению с импульсной лазерной сваркой, непрерывная лазерная сварка устраняет такие дефекты, как трещины, поры и брызги, и гарантирует, что алюминиевый сплав будет иметь хорошие механические свойства после сварки. Кроме того, после сварки не остается вмятин, а количество необходимых полировок и шлифовок уменьшается, что позволяет сэкономить на производственных затратах.

Однако важно отметить, что непрерывные лазеры имеют относительно небольшой размер пятна, поэтому точность сборки заготовки должна быть высокой.

Предотвращение термических трещин является критически важной технологией при лазерной сварке алюминиевых сплавов, особенно сплавов серии 6000, которые очень чувствительны к трещинам. Если содержание ω(Mg2Si) достигает 1%, возможно появление горячих трещин. Чтобы снизить риск появления трещин, можно добавить соответствующие легирующие элементы для корректировки химического состава расплава, например, добавить порошок Al-Si или Al-Mg-Si.

Кроме того, подача проволоки позволяет улучшить сварочный эффект и получить однородный сварной шов с повышенной твердостью. Введение присадочного материала увеличивает содержание Mg и Si в дендрите в зона слияниячто приводит к увеличению прочности соединения за счет эффекта упрочнения твердым раствором β".

Как правило, алюминиевые сплавы 6063 и 6082 заполняются сварочными проволоками Al-5Si и Al-7Si, а пластины 6013 и 6056 свариваются с использованием CO2 и Nd: YAG лазеров, соответственно, и заполнены сварочной проволокой Al-12Si.

Стремление к стабильности и качеству при лазерной сварке алюминиевых сплавов.

В настоящее время в области лазерной сварки алюминиевых сплавов основное внимание уделяется использованию комбинированного процесса, сочетающего высокую плотность энергии лазерных лучей с более широким диапазоном нагрева дуги, использующего сильные стороны обоих источников тепла и улучшающего их характеристики - высокую плотность энергии и стабильность дуги.

Для материалов с высокой отражательной способностью, таких как алюминиевый сплав, гибридная лазерная сварка может предварительно нагреть или расплавить поверхность материала с помощью энергии дуги, что значительно улучшает поглощение лазерной энергии алюминиевым сплавом.

Шида и др. успешно использовали СО2-лазер мощностью 10 кВт в сочетании с дугами TIG и MIG для сваривать алюминий сплавов. Введение дуг улучшило коэффициент использования энергии лазера и увеличило коэффициент проплавления сварного шва на 5-20%. В результате была получена гладкая, хорошо сформированная поверхность шва.

Гибридная лазерная сварка увеличивает размер ванны и изменяет условия течения материала в расплавленном состоянии благодаря соединению лазерных лучей и дуги, что позволяет устранить поры.

Устранение воздушных отверстий при сварке алюминиевых сплавов также может быть достигнуто с помощью двухлучевой сварки. Для двухлучевой сварки использовался волоконный лазер непрерывного действия мощностью 6 кВт. стыковая сварка алюминиевого сплава 5052, а также изучалось влияние режимов параллельной и последовательной двухлучевой сварки и различных скоростей сварки на морфологию и структуру шва. Исследование показало, что параллельная двухлучевая сварка приводит к образованию больших отверстий в швах, в то время как последовательная сварка алюминиевых сплавов дает хорошее формирование шва без пор.

Под воздействием мощных лазеров основными дефектами при лазерной сварке глубокого проплавления алюминиевых сплавов являются пористость, разрушение поверхности и подрезы. Дефекты разрушения поверхности и подрезов можно устранить с помощью лазерной сварки с заполнением проволокой или гибридной лазерной дуговой сварки. Однако борьба с дефектами пористости является сложной задачей.

Исследования показали, что существует два типа характерных пор при лазерной сварке алюминиевых сплавов глубоким проплавлением. Один тип - это металлургические поры, вызванные загрязнением материала или проникновением воздуха в процессе сварки, аналогично дуговой сварке плавлением. Другой тип - технологическая пористость, которая вызвана нестабильным колебанием мелких отверстий, присущим процессу лазерной сварки с глубоким проплавлением.

Во время лазерной сварки глубокого проплавления небольшое отверстие часто отстает от движения луча из-за вязкости жидкого металла, а его диаметр и глубина колеблются под воздействием плазмы/паров металла. По мере движения луча и протекания расплавленного металла в ванне, неполная сварка глубокого провара закрывается из-за потока расплавленного металла в ванне, что приводит к появлению пузырьков на кончике маленького отверстия. При сварке с полным глубоким проплавлением пузырьки появляются в поясе маленького отверстия посередине.

Эти пузырьки мигрируют и перемещаются вместе с потоком жидкого металла, выходят на поверхность расплавленной ванны или выталкиваются обратно в небольшое отверстие. Когда пузырьки застывают в расплавленной ванне и захватываются фронтом металла, они превращаются в поры сварного шва.

Металлургические поры можно контролировать с помощью предварительной обработки поверхности перед сваркой и надлежащей газовой защиты в процессе сварки. Ключом к контролю технологических пор является обеспечение стабильности в процессе лазерной сварки глубокого проникновения.

Согласно исследованиям отечественных технологий лазерной сварки, контроль воздушных отверстий при лазерной сварке глубокого проплавления алюминиевых сплавов требует учета всех звеньев, включая предсварочный процесс, процесс сварки и послесварочную обработку. Этого можно достичь с помощью следующих новых процессов и технологий.

Метод предварительной обработки перед сваркой

Обработка поверхности перед сваркой является эффективным методом контроля металлургических пор при лазерной сварке алюминиевых сплавов. Обычные методы обработки поверхности включают физико-механическую и химическую очистку. В последнее время также появилась лазерная ударная очистка, что еще больше повышает автоматизацию лазерной сварки.

Оптимизация управления стабильностью параметров

Параметры процесса лазерной сварки алюминиевых сплавов обычно включают мощность лазера, расфокусировку, скорость сварки, а также состав и расход защитного газа. Эти параметры влияют не только на защитный эффект зоны сварки, но и на стабильность процесса лазерной сварки глубокого проникновения, что, в свою очередь, влияет на пористость сварного шва.

В ходе лазерной сварки с глубоким проплавлением листов алюминиевого сплава было установлено, что стабильность проплавления малых отверстий влияет на стабильность расплавленной ванны, что в свою очередь влияет на формирование сварного шва и приводит к появлению дефектов пористости. Кроме того, стабильность лазерной сварки глубокого проплавления связана с согласованием плотности мощности лазера и линейной энергии.

Поэтому определение разумных параметров процесса для стабильного формирования сварного шва является эффективным методом контроля пористости при лазерной сварке алюминиевых сплавов. Результаты исследований характеристик стабильного формирования сварного шва с полным проплавлением показали, что отношение ширины обратной стороны шва к ширине поверхности шва (отношение ширины обратной стороны шва) может использоваться для оценки формирования и стабильности сварного шва листов из алюминиевых сплавов.

Соответствующее согласование плотности мощности лазера и энергии линии при лазерной сварке тонких листов позволяет обеспечить определенный коэффициент ширины обратной стороны шва, эффективно контролируя пористость шва.

Двойная точечная лазерная сварка

Двойная точечная лазерная сварка относится к процессу сварки, при котором два сфокусированных лазерных луча одновременно воздействуют на одну и ту же сварочную ванну. При лазерной сварке с глубоким проплавлением одной из основных причин пористости шва является закрытие газа в небольшом отверстии в сварочной ванне.

При использовании двухточечной лазерной сварки отверстие увеличивается за счет воздействия двух источников света, что облегчает выход паров металла изнутри и повышает стабильность маленького отверстия, тем самым уменьшая пористость шва.

Исследования лазерной сварки алюминиевых сплавов A356, AA5083, 2024 и 5A90 показали, что двойная точечная лазерная сварка может значительно уменьшить пористость шва.

Гибридная лазерно-дуговая сварка

Гибридная лазерно-дуговая сварка - это метод сварки, при котором лазер и дуга воздействуют на одну и ту же расплавленную ванну. Обычно лазер является основным источником тепла, а взаимодействие лазера и дуги повышает проплавление и скорость сварки при лазерной сварке, снижая при этом точность сборки.

Использование присадочной проволоки помогает контролировать микроструктуру и свойства сварных соединений, а вспомогательный эффект дуги улучшает стабильность отверстий при лазерной сварке, способствуя уменьшению пористости шва.

В процессе гибридной лазерно-дуговой сварки дуга воздействует на облако пара металла/плазмы, создаваемое лазерным процессом, способствуя поглощению лазерной энергии и стабильности небольших отверстий.

Исследования гибридной лазерно-дуговой сварки алюминиевых сплавов подтвердили ее эффективность в снижении пористости сварного шва.

Волоконно-лазерная сварка

Эффект шпоночного отверстия при лазерной сварке глубокого проникновения возникает из-за сильного испарения металла под воздействием лазера. Сила испарения металла тесно связана с плотностью мощности лазера и качеством луча, что влияет как на проплавление при лазерной сварке, так и на стабильность шпоночных отверстий.

Seiji и др. исследовали нержавеющую сталь SUS304 мощным волоконным лазером и показали, что:

Во время высокоскоростной сварки расплавленная ванна удлиняется, разбрызгивание контролируется, колебания малых отверстий стабильны, а на кончике малого отверстия не образуются пузырьки. Когда волоконный лазер используется для высокоскоростной сварка титана сплавы и алюминиевые сплавы, также может быть получен сварной шов без пор.

Исследование по защитный газ технология управления волоконной лазерной сваркой титановых сплавов, разработанная Алленом и др. sКак вам это:

Контролируя положение сварочный защитный газЭто позволяет предотвратить попадание газа, уменьшить время закрытия малого отверстия, стабилизировать сварочное малое отверстие и изменить поведение затвердевания расплавленной ванны, тем самым уменьшая пористость сварного шва.

Импульсная лазерная сварка

По сравнению с непрерывной лазерной сваркой, импульсный режим лазерного излучения позволяет усилить периодическое и устойчивое течение расплавленного слоя, что способствует выделению пузырьков и уменьшению пористости сварного шва.

Т.Я. Куо и С.Л. Дженг исследовали влияние выходной мощности YAG-лазера на пористость и характеристики сварных швов из нержавеющей стали SUS 304L и сверхпрочного сплава Inconel 690.

Результаты показывают, что при импульсной лазерной сварке квадратными волнами, когда базовая мощность увеличивается до 1700 Вт, пористость шва уменьшается с увеличением амплитуды импульса ΔP. В частности, пористость нержавеющей стали уменьшается с 2,1% до 0,5%, а пористость суперсплава - с 7,1% до 0,5%.

Технология обработки композитных материалов после сварки

В практическом машиностроении, несмотря на строгую обработку поверхности перед сваркой и стабильный процесс сварки, пористость все еще является распространенной проблемой при лазерной сварке алюминиевых сплавов.

Поэтому очень важны методы послесварочной обработки для устранения пористости.

В настоящее время в основном используется модифицированная сварка.

Один из таких методов устранения внутренней и усадочной пористости в алюминии литьё из сплавов это технология горячего изостатического прессования.

Сочетание с термической обработкой под напряжением после лазерной сварки алюминиевых сплавов позволяет создать композитный процесс горячего изостатического прессования и термической обработки компонентов для лазерной сварки алюминиевых сплавов. Это не только устраняет пористость сварного шва, но и повышает эксплуатационные характеристики соединения.

Применение мощной лазерной сварки алюминиевых сплавов по-прежнему сопряжено со многими трудностями, обусловленными их уникальными характеристиками.

Одной из основных задач является контроль дефектов пористости сварного шва и улучшение качество сварки.

Для повышения стабильности процесса сварки и контроля пористости при лазерной сварке алюминиевых сплавов необходим комплексный подход, учитывающий все аспекты, от предварительной сварки до процесса сварки и послесварочной обработки.

Для решения этой проблемы было разработано несколько новых технологий и процессов, включая лазерную очистку перед сваркой, оптимизацию параметров сварочного процесса с помощью управления коэффициентом обратной ширины, двухлучевую лазерную сварку, гибридную лазерно-дуговую сварку, импульсную лазерную сварку и оптический волоконный лазер сварка.