Вы когда-нибудь задумывались, как достигается гладкая поверхность вашего смартфона или блестящая поверхность вашего ноутбука? В этой статье мы исследуем увлекательный мир обработки поверхности алюминиевых сплавов. Вы узнаете о различных технологиях, используемых для повышения долговечности и улучшения внешнего вида повседневных металлических изделий. Приготовьтесь раскрыть секреты технологии, которая делает ваши гаджеты красивыми и долговечными!

В середине XIX века технология выплавки алюминия во Франции находилась в зачаточном состоянии, в результате чего алюминий был более редким и ценным, чем серебро. Этот дефицит был настолько велик, что даже королевские министры использовали серебряную посуду на государственных банкетах, в то время как только император Наполеон III (а не Наполеон II) пользовался привилегией алюминиевого столового сервиза.

Появление электролитического процесса Холла-Эроля в 1886 году произвело революцию в производстве алюминия, сделав его все более доступным и интегрированным в общественную жизнь. Одновременное совершенствование технологий обработки поверхности алюминиевых сплавов повысило не только практическую ценность металла, но и его эстетическую привлекательность, открыв новые сферы применения как в промышленных, так и в потребительских товарах.

В современном дизайне и производстве продукции все большее предпочтение отдается металлическим материалам за их способность передавать качество и повышать ценность бренда. Среди спектра металлических вариантов алюминий выделяется как материал, который выбирают многие производители. Его популярность обусловлена сочетанием следующих факторов: отличная обрабатываемость, позволяющая создавать сложные формы с точными допусками; превосходные визуальные характеристики, включая современный, элегантный внешний вид; широкий спектр вариантов обработки поверхности, таких как анодирование, порошковое покрытие и техника браширования. Эти свойства позволяют дизайнерам и инженерам создавать изделия, которые не только функциональны и долговечны, но и визуально привлекательны и настраиваемы в соответствии с различными требованиями рынка.

Обработка поверхности - важнейший процесс изготовления металла, улучшающий свойства и характеристики внешнего вида изделия. Эта сложная процедура включает в себя нанесение защитного слоя на поверхность с помощью комбинации механических и химических методов. Основными целями являются повышение коррозионной стойкости, улучшение эстетической привлекательности и, в конечном счете, увеличение стоимости изделия за счет сохранения его устойчивости в различных условиях окружающей среды.

При выборе метода обработки поверхности производители должны учитывать несколько ключевых факторов:

Процесс обработки поверхности, как правило, проходит по систематической схеме:

Предварительная обработка - важнейший этап, включающий в себя как механические, так и химические процессы:

Механические методы предварительной обработки включают в себя:

Эти механические процессы направлены на устранение дефектов поверхности и подготовку подложки к последующей обработке.

Предварительная химическая обработка преследует несколько целей:

Такая химическая подготовка обеспечивает оптимальное сцепление между основным материалом и защитным покрытием, значительно повышая долговечность и эффективность обработки поверхности.

Для алюминиевых материалов обычно используются различные методы обработки поверхности:

Химическая обработка:

Механическая обработка:

Каждый из этих методов обладает уникальными преимуществами и выбирается в зависимости от конкретных требований, предъявляемых к применению, с учетом таких факторов, как коррозионная стойкость, износостойкость, электрические свойства и внешний вид.

По способу обработки поверхности листы из алюминиевых сплавов можно разделить на изделия без покрытия и с покрытием.

(1) Их можно дополнительно разделить на:

- Алюминиевые листы с тиснением под штукатурку (с неравномерным рисунком)

- Листы с тиснением (с обычными узорами)

- Алюминиевые листы с фрезерной обработкой и анодированные

(2) На поверхность этих изделий не наносится краска, что позволяет снизить эстетические требования и сравнительно уменьшить стоимость. Однако они по-прежнему обладают превосходной коррозионной стойкостью и долговечностью, присущими алюминиевым сплавам.

(1) Классификация:

- По технологии нанесения покрытия:

- Алюминиевые листы с напылением

- Алюминиевые листы с рулонным покрытием (предварительно окрашенные)

- По типу покрытия:

- Полиэстер

- Полиуретан

- Полиамид

- Модифицированный силикон

- Эпоксидная смола

- Фторполимер (например, PVDF)

- Другие (например, акрил, порошковые краски)

(2) Основным отличием этих покрытий является их устойчивость к ультрафиолетовому (УФ) излучению. Фторполимерные покрытия, в частности поливинилиденфторид (PVDF), чаще всего используются на открытой поверхности благодаря их превосходной устойчивости к УФ-излучению, сохранению цвета и устойчивости к мелению. Для неэкспонированной или обратной стороны в качестве защитного слоя часто выбирают полиэфирные или эпоксидные покрытия, обеспечивающие хорошую адгезию и экономическую эффективность.

Выбор покрытия зависит от таких факторов, как воздействие окружающей среды, желаемый срок службы, эстетические требования и бюджетные ограничения. В случаях, когда требуется исключительная долговечность и стабильность цвета, могут использоваться многослойные системы покрытий, включающие грунтовки и прозрачные верхние слои.

Давайте рассмотрим процесс обработки поверхности алюминия и алюминиевые сплавы в наших повседневных продуктах.

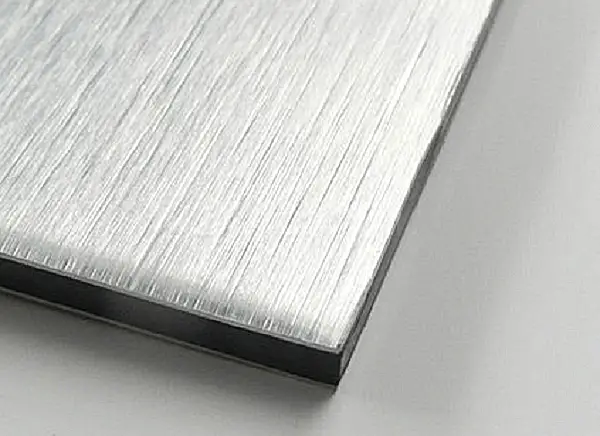

Рисование металлической проволоки - это производственный процесс, в котором наждачная бумага многократно протирает поверхность материала для получения серии тонких линий.

Рисунки можно разделить на прямые, произвольные, вихревые и нитяные.

Процесс волочения металлической проволоки позволяет создавать тонкие линии на поверхности материала, придавая ему шелковистость и матовость. Полученный продукт сочетает в себе стиль и технологию.

Алмазный нож устанавливается на шпиндель высокоскоростного гравировального станка (обычно 20 000 об/мин) и вырезает детали, создавая на поверхности изделия выделенную область.

Яркость освещенной области зависит от скорости вращения фрезы. Чем выше скорость, тем ярче свет, а чем медленнее скорость, тем темнее свет и легче получить следы от ножа.

Глянцевая световая резка особенно часто используется в мобильных телефонах, таких как iPhone 5. В последние годы в металлических рамах некоторых элитных телевизоров применяется технология глянцевой фрезеровки в сочетании с анодированием и технологией волочения проволоки, благодаря чему телевизор выглядит модным и технологически продвинутым.

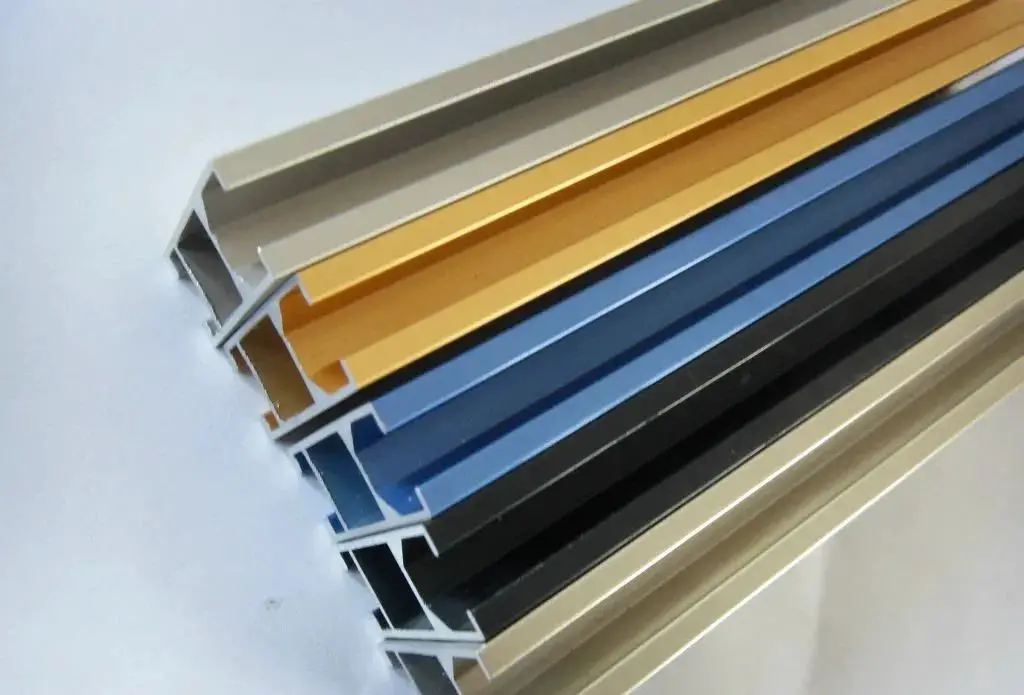

Двухцветное анодирование - это процесс анодирования изделия с приданием определенному участку другого цвета.

Двухцветный процесс анодирования сложный и дорогостоящий, однако контраст между двумя цветами может лучше отразить элитный и уникальный внешний вид изделия.

Анодирование относится к электрохимическому окислению металла или сплава. Это процесс образования оксидной пленки на поверхности алюминиевого изделия (анода) и его сплава в соответствующем электролите и специфических условиях процесса под действием тока.

Анодирование позволяет не только устранить недостатки твердости и износостойкости алюминиевой поверхности, но и продлить срок службы алюминия и улучшить его внешний вид. Оно стало незаменимой частью обработки алюминиевой поверхности и является наиболее широко используемым и успешным процессом.

В первую очередь анодирование применяется к алюминию, используя электрохимические принципы для создания пленки Al2O3 (оксида алюминия) на поверхности алюминия и его сплавов. Эта оксидная пленка обладает особыми свойствами, такими как защита, украшение, изоляция и устойчивость к истиранию.

Процесс: Однотонный или градиентный цвет: полировка/пескоструйная обработка/проволочная вытяжка → обезжиривание → анодирование → нейтрализация → окрашивание → герметизация → сушка

Применяемый для нержавеющей стали, алюминиевых сплавов и т.д., электрофорез придает изделиям различные цвета, сохраняя при этом металлический блеск. Одновременно он улучшает свойства поверхности и обладает хорошими антикоррозийными свойствами.

Процесс: Предварительная обработка → Электрофорез → Сушка

Технические особенности:

Преимущества:

Недостатки:

Умеренная способность к покрытию дефектов; литые детали требуют высокой предварительной обработки для электрофореза.

Это процесс формирования керамического поверхностного слоя путем подачи высокого напряжения в электролитический раствор (обычно слабый щелочной раствор). Это результат физического разряда и электрохимического окисления.

Процесс: Предварительная обработка → Мытье в горячей воде → MAO → Сушка

Технические особенности:

Преимущества:

Недостатки:

В настоящее время цветовые решения ограничены: в моде только черный, серый и т. д.; ярких цветов добиться сложно. На стоимость в первую очередь влияет высокое потребление электроэнергии, что делает его одним из самых дорогих. обработка поверхности.

Физическое осаждение из паровой фазы (PVD) - это промышленный производственный процесс, метод, используемый в основном для осаждения тонких пленок с помощью физических процессов.

Процесс: Предварительная очистка для PVD → Загрузка вакуумной печи → Очистка мишени и ионная очистка → Нанесение покрытия → Окончание нанесения покрытия, охлаждение и выгрузка → Постобработка (полировка, AFP)

Технические особенности:

PVD (Physical Vapor Deposition) позволяет наносить на поверхность металла декоративное покрытие из металлокерамики высокой твердости и износостойкости.

Гальваника - это технология, при которой с помощью электролиза поверхность металла покрывается тонким слоем металлической пленки, что обеспечивает защиту от коррозии и повышает износостойкость, электропроводность, отражательную способность и эстетичность.

Технологический процесс: Предварительная обработка → Щелочная медь без цианидов → Белая медь-олово без цианидов → Хромирование

Технические особенности:

Преимущества:

Недостатки:

Плохая защита окружающей среды, высокий риск загрязнения окружающей среды.

Порошковая окраска - это процесс, при котором устройство для порошковой окраски (электростатический распылитель порошка) распыляет порошковое покрытие на поверхность заготовки. Под действием электростатического эффекта порошок равномерно прилипает к поверхности заготовки, образуя порошковое покрытие. После высокотемпературного выравнивания и запекания порошковое покрытие превращается в готовое покрытие с различными эффектами в зависимости от типа используемого порошкового покрытия.

Технологический процесс: Монтаж деталей → Электростатическая очистка от пыли → Нанесение покрытий → Низкотемпературное выравнивание → Выпечка

Технические особенности:

Рисование проволокой - это метод обработки поверхности, при котором на поверхности изделия путем шлифования образуются линейные полосы, создающие декоративный эффект. В зависимости от рисунка полосы после волочения проволоки можно разделить на: прямолинейный рисунок, беспорядочный рисунок, волновой рисунок и спиральный рисунок.

Технические особенности: Обработка проволочным волочением позволяет придать поверхности металла незеркальный металлический блеск, а также устранить мелкие дефекты на поверхности металла.

Пескоструйная обработка - это процесс, в котором сжатый воздух используется для формирования высокоскоростной струи, которая с большой скоростью наносит абразивный материал на поверхность обрабатываемой детали, вызывая изменения внешней поверхности или формы заготовки и достигая определенного уровня чистоты и различных уровней шероховатости.

Процесс включает в себя очистку и придание шероховатости металлической поверхности с помощью высокоскоростного потока песка.

Такой способ обработки поверхности алюминия позволяет добиться определенной степени чистоты и различных уровней шероховатости на поверхности заготовки, что улучшает механические свойства поверхности заготовки.

В результате повышается усталостная прочность заготовки, увеличивается адгезия покрытия, продлевается срок службы пленки покрытия, облегчается выравнивание и декорирование покрытия.

Этот процесс часто встречается в различных продуктах Apple и все чаще используется при производстве телевизоров или средних рам.

Технические особенности:

Полировка - это процесс модификации поверхности заготовки с помощью гибкого полировального инструмента и абразивных частиц или других полирующих средств.

В зависимости от процесса полировки: грубая полировка (основной процесс полировки), средняя полировка (процесс тонкой обработки) и тонкая полировка (процесс глянцевания), выбор соответствующего полировального круга позволяет достичь наилучшего эффекта полировки и повысить эффективность полировки.

Она повышает точность размеров или геометрическую точность заготовки, позволяет добиться гладкой поверхности или зеркального блеска, а также удалить глянец.

Механические, химические или электрохимические методы используются для уменьшения шероховатость поверхности заготовки, чтобы получить яркую и ровную поверхность.

Сайт процесс полировки в основном подразделяется на механическую, химическую и электролитическую полировку.

Алюминиевые детали могут подвергаться механической и электролитической полировке, что позволяет добиться зеркального эффекта, близкого к эффекту нержавеющей стали, создавая у людей ощущение высококлассной простоты и модного будущего. Конечно, такая отделка поверхности подвержена появлению отпечатков пальцев и требует более тщательного ухода.

Травление, часто называемое фотохимическим травлением, предполагает удаление защитной пленки с вытравливаемой области после экспонирования и проявки, контакт с химическим раствором во время травления, чтобы растворить и разъесть, формируя рельефные или полые фигурные эффекты.

Технологический процесс:

Метод экспонирования: Инженер открывает размер материала в соответствии с графикой - Подготовка материала - Очистка материала - Сушка → Наклеивание пленки или покрытие → Сушка → Экспонирование → Проявка → Сушка - Травление → Удаление пленки → OK

Метод трафаретной печати: Резка материала → Очистка пластины (нержавеющая сталь и другие металлические материалы) → Трафаретная печать → Травление → Удаление пленки → OK

Технические особенности:

Преимущества:

Недостатки:

Едкая жидкость, используемая при травлении (кислота, щелочь и т.д.), в большинстве случаев вредна для окружающей среды.