Вы когда-нибудь задумывались, почему пайка алюминия имеет решающее значение в современном производстве? В этой статье мы погрузимся в сложный процесс пайки алюминия, изучим его методы, преимущества и проблемы. От основ присадочных металлов и флюсов до передовых методов, таких как пайка в вакууме и соляной ванне, - узнайте, как эта технология повышает качество и эффективность продукции. Получите представление о последних достижениях и их широком применении, вооружившись необходимыми знаниями для понимания и использования алюминиевой пайки в различных отраслях промышленности.

Аннотация: Рассмотрены последние технические достижения в области пайки алюминия и алюминиевых сплавов с точки зрения методов пайки, присадочных металлов и флюсов, а также представлены соответствующие направления развития.

Отмечается, что пайка алюминия и алюминиевых сплавов является быстро развивающейся областью исследований и имеет широкий спектр применения. Технология пайки алюминия и алюминиевых сплавов привлекает все большее внимание и, как считается, обладает значительным потенциалом.

Алюминиевые сплавы пользуются популярностью в различных отраслях промышленности благодаря низкой плотности, высокой прочности и отличной устойчивости к коррозии. Они широко используются в автомобилях, высокоскоростном железнодорожном транспорте, аэрокосмической и военной промышленности.

Похожие статьи: Виды алюминия и алюминиевых сплавов

Уникальные физические и химические свойства алюминиевых сплавов могут привести к различным трудностям во время процесс сваркитакие как окисление, горячие трещины и поры в сварном шве. Традиционным методом сварки алюминиевых сплавов является сварка плавлением, которая требует сложного оборудования и высококвалифицированных сварщиков с жесткими техническими требованиями.

Похожие статьи: Метод сварки алюминиевых сплавов и выбор материала

Алюминий пайка является важнейшим методом соединения алюминиевых сплавов и известен своей минимальной деформацией паяемых деталей. В последние годы он получил широкое распространение в Китае благодаря высокой точности размеров.

Технология пайки алюминия и алюминиевых сплавов в последние годы стала предметом обширных исследований, которые привели к быстрому прогрессу в методах пайки, присадочных металлах и флюсах.

Пайка алюминия и алюминиевых сплавов является быстро развивающейся областью благодаря их превосходным свойствам, таким как высокая прочность, хорошая коррозионная стойкость, высокая электропроводность и теплопроводность. В результате он находит все большее применение в различных отраслях промышленности, включая аэрокосмическую, авиационную, электронную, металлургическую, машиностроительную и легкую.

В некоторых случаях алюминий заменил медь и сталь, что было вызвано значительным ростом стоимости медных материалов и стремлением снизить вес, повысить эффективность и улучшить эстетику. Одним из примеров является замена медного бака для воды в автомобилях на алюминиевый.

В Китае существует всего несколько производителей крупномасштабного алюминиевого флюса, а большая часть используемого алюминиевого флюса импортируется из-за рубежа.

Алюминий и алюминиевые сплавы имеют низкую температуру плавления, сильную химическую реактивность и высокую температуру плавления, что затрудняет использование традиционных паяльных флюсов. Поэтому для обеспечения правильной пайки необходимо использовать специальные паяльные флюсы для алюминия и алюминиевых сплавов.

Кроме того, коррозионная стойкость паяных соединений из алюминия и алюминиевых сплавов может быть легко нарушена при использовании припоя и флюса. Это связано с тем, что между припоем и основным металлом существует значительная разница в электродном потенциале, что снижает коррозионную стойкость соединения, особенно в случае соединений с мягким припоем.

Большинство флюсов, используемых для удаления оксидной пленки на поверхности алюминия и его сплавов, содержат материалы, обладающие высокой коррозионной активностью. Даже если эти материалы очищаются после пайки, полностью исключить их влияние на коррозионную стойкость соединения очень сложно.

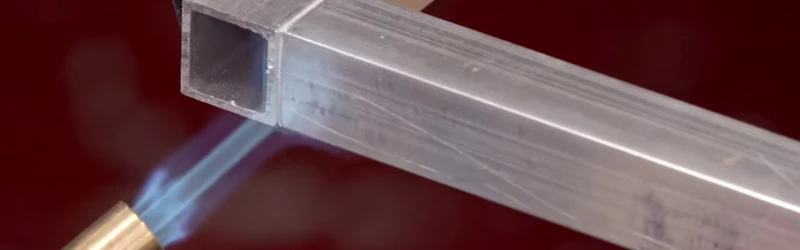

Алюминий и алюминиевые сплавы можно паять с помощью пламенной пайки, печной пайки или пайки в соляной ванне.

Пайка пламенем - популярный метод благодаря простоте оборудования, универсальности источника газа и широкому спектру применения. В основном он используется для пайки небольших деталей и для производства единичных изделий. Существует множество типов пламени, в том числе новый тип газа под названием Sharp gas, который является результатом сотрудничества между Китаем и другими странами. Этот газ имеет мягкое пламя и является хорошим источником нагрева для пайки алюминия, так как он находится между сжиженным газом и оксиацетиленом. Однако, по сравнению с другими методами соединения, температуру нагрева при пламенной пайке алюминия и алюминиевых сплавов сложно контролировать, что требует от оператора более высокого уровня опыта.

Пайка в соляной ванне обеспечивает быстрый и равномерный нагрев, минимальную деформацию деталей и эффективное удаление пленки, что позволяет получать высококачественные паяные детали с высокой эффективностью производства. Этот метод особенно подходит для массового производства и для сварки плотных конструкций. Для пайки в алюминиевой соляной ванне обычно используются паста, фольгированный припой или паяльное покрытие. Паяльное покрытие обычно состоит из эвтектического или гипоэвтектического состава Al Si.

В настоящее время при пайке в основном используется наплавка присадочного металла, что позволяет повысить эффективность производства и обеспечить качество паяных компонентов.

Пайка имеет некоторые ограничения:

Во-первых, сложная конструкция некоторых компонентов может затруднить доступ к соляной ванне, что ограничивает возможности дизайна и усложняет работу. процесс пайки. Это также может затруднить гарантию качества пайки.

Во-вторых, хотя пайка в соляной ванне может удовлетворять строгим требованиям к коррозионной стойкости, она может привести к образованию большого количества остатков флюса на компоненте, что требует тщательной очистки. Кроме того, оборудование для пайки в соляной ванне стоит дорого, а сам процесс сложен, что приводит к длительному производственному циклу.

Пайка в печи на воздухе - это недорогое оборудование и простой процесс пайки, которым легко управлять. Однако процесс нагрева происходит медленно, и поверхность детали может окисляться под воздействием воздуха, особенно при высоких температурах. Это затрудняет удаление пленки флюса, а флюс также может выйти из строя из-за влаги, содержащейся в воздухе во время нагрева.

Для преодоления этих проблем были разработаны пайка в печи на сухом воздухе и вакуумная пайка в защитной атмосфере, которые получили широкое распространение при пайке алюминия и алюминиевых сплавов. Эти методы предлагают усовершенствованные процессы и в последние годы переживают бурный рост.

Алюминий известен тем, что он активен и легко образует на своей поверхности плотную оксидную пленку.

В процессе пайки бывает сложно удалить оксиды только в условиях вакуума. В результате приходится использовать металлические активаторы, такие как Mg и Bi.

Принято считать, что механизм удаления активатора работает следующим образом:

Во-первых, активатор вступает в реакцию с остатками O и HO в вакууме, нейтрализуя их вредное воздействие на пайку алюминия.

Во-вторых, пары Mg проникают в слой материала под пленкой и образуют сплав Al Si Mg с низкой температурой плавления вместе с диффузионным Si.

При пайке расплавление сплава разрушает связь между оксидной пленкой и материалом основы, позволяя расплавленному припою смачивать материал основы, растекаться по нему под пленкой и поднимать поверхностную оксидную пленку, эффективно удаляя ее.

При вакуумной пайке алюминиевых сплавов вакуумная печь должна выбираться с учетом таких факторов, как производительность, стоимость, размер сварного шва и конструкция.

Важно тщательно очистить сварную деталь перед пайкой. Поверхностный оксид можно удалить с помощью кислоты или щелочи, а масляные пятна - спиртом.

Для подготовки присадочного металла часто используется наждачная бумага для удаления поверхностной оксидной пленки, а затем очистка спиртом для удаления масляных пятен.

Для больших заготовок рекомендуется предварительный подогрев перед сваркой, чтобы обеспечить равномерный нагрев всех деталей до достижения температуры пайки.

Вакуумная пайка алюминиевых сплавов в значительной степени зависит от активатора Mg для удаления оксидной пленки. Чтобы обеспечить полное воздействие паров Mg на основной металл в сварных соединениях со сложной структурой, некоторые отечественные предприятия приняли дополнительные меры, такие как локальное экранирование, что привело к улучшению качества пайки.

Один из распространенных методов - поместить заготовку в кожух из нержавеющей стали со стружкой Mg, а затем в вакуумную паяльную печь для пайки. Это может значительно повысить качество пайки.

Степень вакуума - самый важный и сложный параметр процесса вакуумной пайки. Для получения высококачественных соединений степень вакуума в значительной степени зависит от размера заготовки.

Исходя из многолетнего опыта некоторых экспертов, рекомендуется, если паяльное оборудование не использовалось в течение длительного периода времени, перед использованием вакуумную печь следует проработать в течение нескольких часов. При регулярном использовании, особенно при серийном производстве, рекомендуется делать интервалы между использованием как можно короче, чтобы степень вакуума в вакуумной печи легко и быстро соответствовала требованиям.

Вакуумная пайка является эффективным методом пайки, однако она имеет и ряд ограничений, таких как сложное и дорогостоящее оборудование и трудности с обслуживанием вакуумной системы.

Применение вакуумной пайки алюминия ограничено из-за дорогостоящего оборудования и сложной технологии. Чтобы решить эту проблему, вместо вакуума можно использовать нейтральную атмосферу. Это снижает требования к уровню утечки в системе и сложность оборудования. Кроме того, уменьшаются проблемы с обслуживанием оборудования, вызванные осаждением летучих элементов, что приводит к снижению себестоимости продукции.

Нагрев в этом методе происходит в основном за счет тока, быстро и равномерно. Это не только гарантирует качество продукции, но и повышает производительность.

Пайка алюминия в нейтральной газовой защите в последние годы привлекает к себе повышенное внимание и быстро развивается. Он считается перспективным методом пайки алюминия.

Механизм удаления пленки при пайке алюминиевых сплавов с газовой защитой аналогичен механизму вакуумной пайки алюминия и осуществляется в основном с помощью активатора Mg. Качество пайки может быть улучшено добавлением Bi в присадочный металл.

Аргон и чистый азот с чистотой более 99,99% обычно используются в качестве атмосферы для пайки алюминиевых сплавов в газовой защите.

Для соединений Al/Al и Al/Cu, как сообщается, эффективным методом соединения является использование принципа диффузионной пайки. Смешанный порошок, состоящий из Si и фтористо-алюминиевого паяльного флюса, распыляется на алюминиевая поверхность в атмосфере азота, близкой к атмосферному давлению, для пайки. Si может быть заменен другими эвтектическими металлами с низкой температурой плавления, такими как Cu, Ge или Zn, которые образуют с Al.

При пайке соединение между сварными швами происходит за счет застывания расплавленного припоя. В результате качество сварного шва во многом зависит от используемого присадочного металла.

Основным присадочным металлом для алюминия является сплав Al Si, но иногда в него добавляют Cu, Zn, Ge и другие элементы для повышения производительности процесса.

Благодаря многолетнему опыту и экспериментам, многочисленные серии алюминиевых присадочные металлы для пайки Были разработаны различные технологии, многие из которых при правильном подходе дают удовлетворительные результаты.

Далее мы расскажем о некоторых наиболее часто используемых присадочных металлах для пайки алюминиевых сплавов.

Припои серии Al Si основаны на эвтектическом составе Al Si, а также включают гипоэвтектические, гиперэвтектические сплавы и сплавы Al Si с добавлением не более 5% элементов. Эти припои отличаются высокой паяемостью, прочностью, цветом и блеском, схожим с цветом и блеском основного металла, стойкостью к гальваническому покрытию и коррозии, и считаются хорошим выбором для пайки.

Кроме того, припои этой серии могут быть модифицированы, что значительно повышает их прочность и изгиб в паяных соединениях.

Недавно был разработан новый тип присадочного металла для пайки из сплава Al Si с использованием технологии быстрого затвердевания. Этот присадочный металл для пайки имеет более низкую точку жидкой фазы, около 3-5°C, по сравнению с обычными кристаллическими присадочными металлами того же состава. Его коэффициент смачиваемости увеличился на 18%, а прочность возросла на 28,4%. Его колебания также минимальны, что обеспечивает определенную степень гибкости при обработке.

Сварка меди осуществляется по принципу контактно-реактивной пайки. В настоящее время контактно-реактивная пайка алюминия считается идеальным решением проблемы пайки алюминия.

Этот метод обладает рядом преимуществ, в том числе:

① Не требует использования флюса, что делает его экологически чистым и предотвращает загрязнение паяемых изделий. Нет необходимости в очистке паяемых изделий, а также отсутствует химическая коррозия в паяном шве.

② Выбор подходящего эвтектического реактивного слоя сплава позволяет снизить температуру пайки, уменьшить потребление энергии, упростить управление процессом пайки и снизить требования к оборудованию.

Контактная реакция Cu на алюминиевой подложке оказывает заметное поверхностное преимущественное распространение, разрушая оксидную пленку и способствуя образованию равномерного слоя жидкой фазы наполнителя между границами соединения в процессе контактно-реактивной пайки. С другой стороны, граница зерен при контактной реакции в направлении глубины алюминиевой матрицы преимущественно проникает внутрь, обеспечивая прочность соединения пайки.

Данные показывают, что подходящими технологическими параметрами для контактно-реактивной пайки алюминия с Cu в качестве материала прослойки являются температура пайки 570-580°C и время выдержки 15-20 минут. Однако электрохимическая коррозионная стойкость соединений, сваренных с использованием Cu, низкая, а эвтектический реакционный слой хрупкий.

Для улучшения характеристик Cu в качестве присадочного металла могут быть добавлены другие элементы, такие как Ag, Ni, Si, Zn, Ti и т. д. Присадочный металл для реактивной пайки алюминиевых сплавов включает эти элементы.

Чтобы устранить ограничения, связанные с использованием Zn и Cu в качестве присадочных металлов по отдельности, можно использовать композитный слой из обоих металлов. Пайка контактной эвтектической реакцией осуществляется с использованием композитного слоя Cu и Zn.

На границе раздела Cu/Zn происходит перитектическая реакция, а на границе Cu/Al - эвтектическая реакция, в результате которой образуется эвтектическая жидкая фаза, разрушающая оксидную пленку на поверхности алюминия.

При использовании Cu и Zn в качестве реактивного присадочного металла для пайки алюминия решающее значение имеет соответствующее содержание обоих металлов в композитном слое. Было высказано предположение, что наилучшие результаты пайки достигаются, когда толщина слоя Zn составляет 0,2 мм, а толщина слоя Cu - менее 0,1 мм.

В этот момент реакционный слой не только разрушает оксидную пленку, но и обеспечивает сильную электрохимическую коррозионную стойкость и высокую прочность на сдвиг.

Температурный диапазон точки жидкой фазы припоя находится в пределах 500-577°C. При добавлении Cu в припой Al Si его текучесть значительно улучшается.

Однако из-за высокого содержания интерметаллического соединения CuAl2 этот тройной эвтектический припой очень хрупок и пригоден только для литья в полосы, что затрудняет его переработку в проволоку или фольгу.

Добавление Zn в присадочный металл Al Si повышает его смачиваемость и текучесть. При увеличении концентрации Zn растворимость Si быстро снижается. Поскольку в присадочном металле отсутствуют соединения, его обрабатываемость в горячем состоянии лучше по сравнению с системой Al Si Cu.

Температурный диапазон жидкой фазы припоя составляет 400-500°C, что близко к диапазону температур припоев из алюминиевых сплавов. Тернарный эвтектический состав Al Cu Ag придает металлу припоя цвет, очень близкий к цвету основного металла Al.

Этот присадочный металл обладает хорошей текучестью, но относительно хрупок. Другой тройной системой является присадочный металл Al Cu Zn, который также имеет цвет, близкий к цвету основного металла, и позволяет получать более качественные обработанные детали.

Добавление 0,05% - 0,08% (по массе) Mg, 0,05% Ni или 0,05% Cr в присадочный металл может улучшить его коррозионную стойкость.

Существует множество других идеальных присадочных металлов для алюминия, но в целом большинство существующих присадочных металлов для пайки алюминия имеют температуру плавления, близкую к температуре плавления алюминиевых сплавов.

В результате для большинства сварщиков становится проблемой найти присадочный металл с более низкой температурой плавления и улучшенными технологическими характеристиками.

Алюминий относительно активен, и на его поверхности легко образуется плотный и химически устойчивый оксидный слой, который является основным препятствием при пайке алюминия и алюминиевых сплавов. Для получения высококачественных соединений необходимо удалить оксид с поверхности.

При пайке алюминия и его сплавов использование паяльного флюса позволяет удалить оксидную пленку на поверхности алюминия и снизить межфазное натяжение между присадочным металлом и основным металлом.

Флюс для пайки алюминия подразделяется на флюс для мягкой пайки и флюс для пайки, последний используется для температуры пайки выше 450°C, а первый - при температуре ниже 450°C.

Ниже представлен быстро развивающийся флюс для пайки алюминия Nocolok. Традиционный флюс для пайки алюминия - это в основном флюс для пайки на основе хлорной соли, обычно на основе системы LiCl-KCl или LiCl-KCl-NaCl. Преимуществами этого флюса являются высокая активность, стабильность при нагреве и нелегкая потеря эффективности. Его можно использовать с различными источниками нагрева, что делает его удобным и недорогим.

Однако недостатком этого флюса является то, что присутствие ионов Cl вызывает сильную электрохимическую коррозию основного металла, сильно поглощает влагу и трудно консервируется.

Поэтому при использовании этого типа флюса для пайки очень важно очищать остатки.

В конце 1970-х годов была начата разработка некоррозионного и нерастворимого паяльного флюса. Этот флюс синтезируется на основе эвтектики A-KF, и его растворимость в воде минимальна.

Он не имеет недостатков хлоридного флюса, который легко поглощает влагу, и обладает очень низкой коррозионной активностью, из-за чего его прозвали флюсом Nocolok.

Флюс Nocolok представляет собой мелкий белый порошок, состоящий в основном из смеси фтоалюмината калия, который может содержать кристаллическую воду.

Расплавленный флюс растворяет оксиды на поверхности алюминия и предотвращает повторное окисление. Под воздействием флюса присадочный металл свободно проникает в поверхность шва благодаря капиллярности.

После охлаждения флюс образует на поверхности детали пастообразную пленку с сильной адгезией. Остаточный слой флюса негигроскопичен, не подвержен коррозии и нерастворим в водных растворителях.

Хотя растворимость флюоалюмината калия в воде минимальна, его термическая стабильность невелика, и при нагревании на воздухе будут происходить химические реакции.

В последние годы многие исследования были направлены на совершенствование метода Ноколок по двум основным направлениям: добавление дополнительных солей к флюоалюминату калия для повышения его активности и других свойств, а также разработка новых методов использования флюоалюмината калия.

Si может усиливать активность флюоалюмината калия.

Идеальный способ - добавить его в виде K2SiF6Но количество избыточного КФ должно быть рассчитано.

Если W (Si)>2%, он может самосверлиться.

Добавление K2GeF6, SnF2, ZnF2и т.д. могут улучшить активность флюса, особенно K2GeF6.

При усовершенствовании Nocolok кто-то смешал порошок присадочного металла с таким флюсом.

Другие считают KAlF4 как метод газофазной пайки:

Один из них заключается в непосредственном смешивании KAlF4 паров в бескислородную атмосферу низкого давления для пайки алюминиевых сплавов;

Другой способ заключается в вакуумном нанесении слоя KA1F4 на внешней стороне алюминиевых деталей, а затем соберите и припаяйте заново, как требуется.

Композитный припой формируется путем нанесения слоя KAlF4 Флюс на поверхности порошка эвтектического припоя Al Si может быть смешан в паяльную пасту с органическим растворителем.

Пайка алюминия и алюминиевых сплавов была широко изучена и быстро развивалась в последние годы.

Зарубежные ученые продемонстрировали исключительную прочность соединения эвтектического припоя Sn-Zn (8,9%) при пайке алюминиевых сплавов при температуре ниже 350°C, исследовав реакцию взаимодействия между жидкофазным эвтектическим сплавом Sn-Zn и Al.

В последние годы большое внимание уделяется диффузионной пайке алюминия.

Один из подходов предполагает напыление смешанного порошка, состоящего из Si и фтористо-алюминиевого флюса калия, на поверхность Al и пайку в среде N2 атмосфера, близкая к атмосферному давлению.

Среди используемых материалов Si может быть заменен на Cu, Ge, Zn и другие металлы, образующие с алюминием эвтектику с низкой температурой плавления.

Этот метод можно использовать для пайки соединений Al/Al, Al/Cu, Cu/Cu и Cu/латунь.

Диффузионная пайка также используется для сварки Al-Si литьё из сплавовРешение проблемы коррозии и плохого смачивания отливок из сплава Al в расплавленном припое.

В технологии пайки алюминия и алюминиевых сплавов еще многое предстоит сделать, но некоторые достижения уже применяются в практическом производстве.

Применение технологии пайки алюминия и алюминиевых сплавов в первую очередь ориентировано на алюминиевые радиаторы, разнородные материалы из алюминия и нержавеющей стали, дверные коробки из алюминиевого сплава для микроволновых печей и другие изделия.

Еще одна область исследований и применения - пайка композитных днищ кастрюль из алюминия и нержавеющей стали.

Несмотря на то, что пайка алюминия и алюминиевых сплавов является отличной технологией соединения, все еще существует множество проблем, которые необходимо решить.