Вы когда-нибудь задумывались, почему некоторые алюминиевые отливки выходят из строя преждевременно? В этой статье мы рассмотрим распространенные дефекты, встречающиеся при литье алюминия под давлением, и их основные причины. Опираясь на опыт опытных инженеров, мы дадим ценные советы по выявлению и предотвращению этих дефектов. В конце статьи вы получите более глубокое представление о том, как обеспечить качество и долговечность ваших литых под давлением компонентов.

Литье под давлением - это сложный процесс литья металла, при котором в полость прецизионной формы быстро впрыскивается расплавленный металл под высоким давлением, создавая сложные формы с исключительной точностью. Этот процесс имеет общие черты с литьем пластмасс под давлением, но работает при значительно более высоких температурах и давлении. Он отлично подходит для массового производства компонентов малого и среднего размера, что делает его преобладающим методом литья в современном производстве.

Процесс литья под давлением позволяет получать детали с превосходной чистотой поверхности, более жесткими допусками на размеры и улучшенными механическими свойствами по сравнению с традиционными методами литья. Впрыск под высоким давлением обеспечивает отличную текучесть металла, что позволяет получать замысловатые детали и тонкостенные секции, которых трудно добиться другими методами. Кроме того, литье под давлением обеспечивает отличную повторяемость, что делает его идеальным для крупносерийного производства.

Однако качество литых деталей в значительной степени зависит от точного контроля и стандартизации процесса. Колебания важнейших параметров, таких как температура расплава, скорость впрыска, давление в полости и скорость охлаждения, могут привести к целому ряду дефектов. К числу распространенных проблем относятся пористость, холодные замыкания, горячие разрывы и нестабильность размеров. Для смягчения этих проблем в передовых технологиях литья под давлением используются системы мониторинга в режиме реального времени, методы терморегулирования и компьютерное моделирование заполнения формы для оптимизации параметров процесса и обеспечения стабильного и высококачественного выпуска продукции.

Внешний осмотр:

На поверхности отливки видны разводы, которые соответствуют направлению течения расплавленного металла. Кроме того, имеются четкие ненаправленные линии с различными оттенками, отличающиеся от металлической основы, и эти линии не следуют определенному образцу.

Причины появления следов потеков следующие:

1) Слишком низкая температура пресс-формы;

2) Конструкция бегунка не очень хороша, а положение ворот не очень удачное;

3) Слишком низкая температура подачи;

4) Низкая скорость наполнения и короткое время наполнения;

5) Система ворот неразумна;

6) Плохой выхлоп;

7) Спрей неразумен.

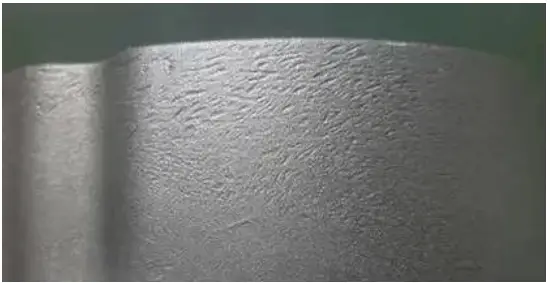

Внешний осмотр:

На поверхности литых деталей остаются следы сетчатого рисунка, выпуклые или вогнутые, которые становятся более заметными и расширяются с увеличением количества циклов литья под давлением.

Причины этого следующие:

1) На поверхности имеются трещины литьё под давлением полость штампа;

2) Предварительный нагрев литейной формы происходит неравномерно.

Внешний осмотр:

Поверхность деталей, полученных литьем под давлением, имеет характерные, неравномерные и вдавленные линейные линии, небольшие и узкие по форме. Эти линии могут быть как проникающими, так и непроникающими. В некоторых случаях края этих линий могут выглядеть гладкими, но при этом они могут ломаться под действием внешней силы.

Причины этого следующие:

1) Два металлических потока соприкасаются друг с другом, но они не полностью сплавлены, между ними нет включений, и сила сцепления двух металлов очень слабая;

2) Низкая температура заливки или литья под давлением;

3) Неправильное положение бегунка или слишком длинный путь потока;

4) Низкая скорость наполнения.

Внешний осмотр:

На поверхности большинства толстых частей отливки имеются гладкие вмятины (например, в виде дисков).

Причины этого следующие:

1) Вызвано сокращением

2) Конструкция системы охлаждения является неразумной;

3) Форма была открыта слишком рано;

4) Слишком высокая температура заливки.

Внешний осмотр:

След, оставленный в результате контакта между поверхностью отливки и поверхностью литейной полости, или ступенчатый след на поверхности отливки.

Причины этого следующие:

1) Вызвано выбросом элемента

2) Вызвано сращиванием или движущимися частями

Внешний осмотр:

Под воздействием внешней силы мелкие чешуйки могут отслаиваться и приобретать светлый или темно-серый цвет.

Причины этого следующие:

1) На поверхности полости литейной формы имеются остатки металла или неметалла;

2) При заливке примеси попадают внутрь первыми и прикрепляются к поверхности полости.

Осмотр внешнего вида или проверка повреждений:

На части отливки явно видны слои металла.

Причины этого следующие:

1) Жесткость формы недостаточна, и шаблон дрожит в процессе заполнения;

2) В процессе инъекции пуансон ползет;

3) Неправильная конструкция системы бегунков.

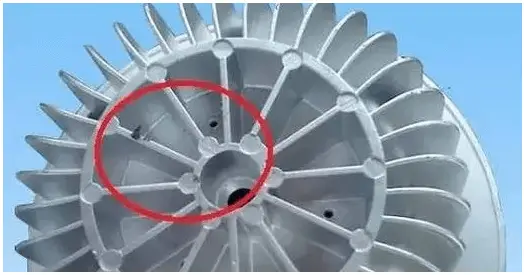

Внешний осмотр:

Поверхность литья под давлением в некоторых местах имеет шероховатую поверхность.

Причины этого следующие:

1) Положение, направление и форма слитка, полученного на литейной форме, не соответствуют требованиям;

2) Из-за условий литья расплавленный металл в изложнице сильно растекается, и охлаждение детали недостаточно.

Внешний осмотр:

В локальном положении деталей литья под давлением имеются ямки или выпуклые линии.

Причины этого следующие:

1) Неправильное положение ингейта;

2) Плохое состояние системы охлаждения.

Внешний осмотр:

Поверхность отливки растрескивается при помещении в щелочной раствор, проявляясь в виде темно-серых линий. Эти трещины имеют линейную или волнистую форму и узкие, удлиненные зерна, которые имеют тенденцию к усугублению при внешних нагрузках.

Причины этого следующие:

Результаты показывают, что содержание железа слишком велико или содержание кремния слишком мало, что приводит к высокому содержанию вредных примесей в сплаве, которые снижают его пластичность. В сплаве Al Si и сплаве Al Si Cu содержание цинка или меди слишком велико, а в сплаве Al Mg - слишком велико содержание магния. Содержание меди в сплаве Al Si и сплаве Al Si Cu также слишком велико.

Кроме того, время удержания формы слишком мало, время выдержки слишком мало, а толщина стенок отливки резко меняется. Локальный зажим сила слишком велика и неравномерна в процессе выталкивания.