Вы когда-нибудь задумывались, как металлические детали приобретают желаемые свойства? Ключ к разгадке - отжиг, важнейший процесс термической обработки. В этой увлекательной статье мы погрузимся в мир отжига, изучим его различные методы и области применения. Присоединяйтесь к нам, чтобы раскрыть секреты этого увлекательного процесса, который преобразует саму структуру металлов, раскрывая их истинный потенциал.

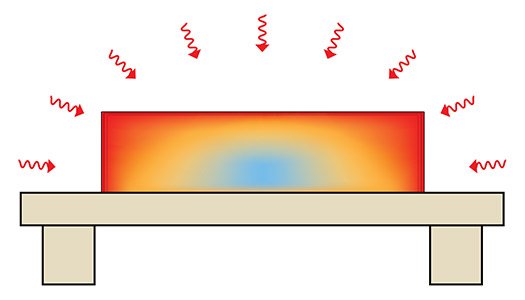

Отжиг - это процесс термической обработки металла, который улучшает свойства материала путем медленного нагрева металла до определенной температуры, поддержания ее в течение достаточного времени, а затем охлаждения с соответствующей скоростью. В зависимости от цели и характеристик материала методы отжига можно разделить на различные типы.

Цель отжига - преобразовать перлит в стали после ее нагрева до температуры аустенизации.

После отжига структура материала близка к состоянию равновесия.

К распространенным видам отжига относятся:

| Тип отжига | Описание | Приложения |

|---|---|---|

| Полный отжиг | В основном используется для гипоэвтектоидных сталей, таких как среднеуглеродистая сталь и низко и среднеуглеродистая легированная конструкционная сталь для поковок, отливок и горячекатаных профилей. Целью полного отжига является улучшение структуры и снижение твердости. | - Среднеуглеродистая сталь - Поковки из конструкционной стали с низким и средним содержанием углерода - Отливки - Горячекатаные профили |

| Неполный отжиг | Подходит для поковок и проката из средне- и высокоуглеродистой стали и низколегированной стали. Степень измельчения структуры ниже, чем при полном отжиге. | - Поковки и прокатные детали из средне- и высокоуглеродистой стали - Поковки и прокат из низколегированной стали |

| Изотермический отжиг | Подходит для ситуаций, когда необходимо выдержать определенную температуру в течение определенного времени для достижения желаемого эффекта. | - Специфические применения, требующие выдерживания при определенной температуре |

| Сфероидизирующий отжиг | В основном используется для улучшения обрабатываемости и продления срока службы стали, подходит для подшипниковой стали и т.д. | - Несущая сталь - Повышение обрабатываемости и срока службы |

| Отжиг для снятия напряжения | Используется для устранения внутренних напряжений после холодной деформации с сохранением эффекта холодной закалки. | - Устранение внутренних напряжений после холодной деформации - Сохранение эффекта упрочнения при холодной обработке |

| Диффузионный отжиг | Используется для гомогенизации химического состава отливок из сплавов и улучшения их характеристик. | - Гомогенизация химического состава отливок из сплавов - Повышение производительности |

| Лазерный отжиг, традиционный отжиг в печи и т.д. | Это более современные или специфические методы отжига, используемые для снижения твердости, улучшения обрабатываемости, устранения остаточных напряжений, стабилизации размеров, снижения склонности к деформации и растрескиванию, измельчения зерен, корректировки структуры и устранения структурных дефектов. | - Снижение жесткости - Улучшение обрабатываемости - Устранение остаточных напряжений - Стабилизирующие размеры - Снижение склонности к деформации и растрескиванию - Переработка зерна - Настройка структуры - Устранение структурных дефектов |

| Индукционный отжиг и контактная электрощеточная передача большого тока отжига | Это методы, в которых для достижения целей отжига используются принципы электромагнитной индукции или контактного пропускания больших токов через электрощетку. | - Специфические применения, требующие индукционного или сильноточного отжига |

| Термический отжиг, оптический отжиг, электронно-лучевой отжиг, лазерный отжиг и т.д. | Это широко распространенные процессы отжига полупроводниковых материалов, среди которых наиболее часто используется термический отжиг. | - Полупроводниковые материалы |

Процесс:

Нагрейте сталь выше Ac3 на 20-30 градусов Цельсия, выдержите температуру в течение определенного периода времени, а затем медленно охладите ее (вместе с печью), чтобы достичь состояния, близкого к равновесному в процессе термообработки (полностью аустенизировать).

Полный отжиг используется в основном для доэвтектических сталей (содержание углерода от 0,3 до 0,6%), таких как среднеуглеродистая сталь, отливки, поковки и горячекатаные профили из легированной стали с низким и средним содержанием углерода, а иногда и для их сварных швов.

Низкоуглеродистая сталь обладает низкой твердостью и не подходит для механической обработки.

Когда гиперэвтектоидная сталь нагревается выше Accm до аустенитного состояния и отжигается при медленном охлаждении, Fe3CⅡ осаждается в виде сетки по границам зерен, значительно снижая прочность, твердость, пластичность и вязкость стали, что представляет потенциальный риск для окончательной термообработки.

Цель:

Для достижения мелкого размера зерна, однородной структуры, устранения внутренних напряжений, снижения твердости и улучшения обрабатываемости стали.

Структура после полного отжига гипоэвтектической стали представляет собой F + P.

Для повышения эффективности производства детали извлекаются из печи для воздушного охлаждения, когда температура отжига снижается примерно до 500 градусов Цельсия.

Полный отжиг может занять много времени, особенно если речь идет о высокостабильной аустенитной стали.

Если аустенизированную сталь охладить до температуры немного ниже Ar1, что приведет к превращению из аустенит до перлита с последующим охлаждением до комнатной температуры, что позволяет значительно сократить время отжига.

Этот метод отжига называется изотермическим отжигом.

Процесс:

Нагрейте сталь до температуры, превышающей Ac3 (или Ac1). После определенного периода термообработки ее можно охладить до определенной температуры в пределах перлитного диапазона, что приведет к превращению аустенитной структуры в перлитную, а затем охладить до комнатной температуры.

Цель:

Аналогично полному отжигу, но с более легким контролем процесса трансформации.

Подходит для сталей с более стабильной аустенитной структурой: высокоуглеродистых сталей (содержание углерода более 0,6%), легированных инструментальных сталей, высоколегированных сталей (с более 10% элементы сплава).

Изотермический отжиг также помогает добиться равномерной организации и производительности.

Однако он не подходит для стальных деталей большого сечения или больших партий материалов для печей, поскольку трудно поддерживать изотермическую температуру на протяжении всей внутренней части или партии заготовок.

Процесс сферификационного отжига включает в себя нагрев стали до температуры между Ac1 и Ac3 (для гипоэвтектической стали) или между Ac1 и Accm (для гиперэвтектической стали).

После выдерживания стали при соответствующей температуре в течение определенного периода времени ее медленно охлаждают, чтобы завершить процесс термообработки.

Этот метод отжига в основном используется для гиперэвтектической стали для достижения сферической перлитной структуры, чтобы уменьшить внутреннее напряжение, снизить твердость и улучшить обрабатываемость. Он считается разновидностью неполного отжига.

Процесс термической обработки для сфероидизации карбидов в стали с получением гранулированного перлита.

Процесс:

Сталь нагревается до температуры, которая на 20-30℃ выше, чем Ac1, с выдержкой 2-4 часа. Охлаждение обычно производится печным методом или изотермически при температуре немного ниже Ar1 в течение длительного времени.

Этот процесс в основном используется для эвтектоидных и гиперэвтектоидных сталей, таких как углеродистая инструментальная сталь, легированная инструментальная сталь и подшипниковая сталь.

После прокатки или ковки гиперэвтектоидная сталь образует пластинчатый перлит и сетчатый цементит, которые являются твердыми и хрупкими, что затрудняет их резку и делает склонными к деформациям и трещинам во время процесс закаливания.

Сфероидизирующий отжиг образует глобулярный перлит, в котором карбиды выглядят как сферические частицы, рассеянные в ферритной матрице. Такая структура имеет низкую твердость и легче поддается обработке.

Кроме того аустенит Зерна меньше огрубевают при нагревании и менее склонны к деформации и растрескиванию при охлаждении.

Важно нормализовать эвтектическую сталь перед сфероидизирующим отжигом, если она содержит ретикулярный цементит, чтобы процесс сфероидизации прошел успешно.

Цель:

Целью сфероидизирующего отжига является снижение твердости, улучшение однородности структуры и повышение обрабатываемости при подготовке к закалке.

Существует три основных метода сфероидизирующего отжига:

A) Одноэтапный процесс сфероидизирующего отжига:

Сталь нагревается до температуры более чем на 20~30℃ выше Ac1 и выдерживается в течение соответствующего времени, затем медленно охлаждается в печи. Этот процесс требует, чтобы исходная ткань представляла собой тонкослоистый перлит без каких-либо науглероженных сетей.

B) Изотермический сфероидизирующий отжиг:

Сталь нагревается и изолируется, затем охлаждается до температуры немного ниже Ar1 и выдерживается изотермически (обычно на 10~30℃ ниже Ar1) перед медленным охлаждением в печи до температуры около 500℃, затем вынимается для воздушного охлаждения. Этот метод имеет преимущества короткой продолжительности, равномерной сфероидизации и легкого контроля качества.

C) Реципрокный сфероидизирующий отжиг.

Процесс:

Слитки, отливки или ковочные заготовки нагревают до температуры немного ниже линии твердой фазы в течение длительного времени, а затем медленно охлаждают, чтобы устранить неоднородность химического состава.

Цель:

Для устранения дендритной и региональной сегрегации, возникающей в процессе затвердевания, что приводит к гомогенизации состава и структуры.

Диффузионный отжиг проводится при очень высоких температурах, обычно на 100-200℃ выше Ac3 или Accm, при этом точная температура зависит от степени сегрегации и тип стали. Время выдержки обычно составляет 10-15 часов.

После диффузионного отжига материал должен пройти полный отжиг и нормализацию для улучшения его структуры. Этот процесс применяется для высококачественных легированная сталь а также для отливок и слитков из легированной стали с серьезными проблемами сегрегации.

Процесс:

Нагрейте сталь до температуры ниже Ac1 (обычно 500-650°C), выдержите ее при этой температуре, а затем охладите в печи.

Температура отжига под напряжением ниже, чем у A1, поэтому она не вызывает изменений в микроструктуре стали.

Цель:

Для устранения остаточных внутренних напряжений.

Рекристаллизационный отжиг, также известный как промежуточный отжиг, - это процесс термической обработки металлов, подвергшихся холодной пластической деформации.

Целью этого процесса является изменение зерна деформации на равномерное и одинаковое осевое зерно, что исключает технологическое упрочнение и остаточное напряжение.

Чтобы произошла рекристаллизация, металл сначала должен подвергнуться определенной холодной пластической деформации, а затем его необходимо нагреть выше определенной температуры, известной как самая низкая температура рекристаллизации.

Ниже приведена самая низкая температура рекристаллизации для металлических материалов общего назначения.

Tрекристаллизация = 0.4Tрасплавленный

Температура рекристаллизационного отжига должна быть нагрета до температуры, которая на 100-200℃ выше минимальной температуры рекристаллизации (для стали минимальная температура рекристаллизации составляет примерно 450℃).

За отжигом должно следовать надлежащее сохранение тепла и медленное охлаждение.

Ниже приведены принципы выбора метода отжига:

(1) Для уменьшения твёрдость сталиПовышение пластичности, облегчение механической обработки и холодной деформации;

(2) Для равномерного распределения химического состава и структуры стали, уточнения размера зерна, улучшения эксплуатационных характеристик или подготовки к закалке;

(3) Для устранения внутреннее напряжение и обратить вспять эффект закалки, вызванный обработкой, тем самым предотвращая деформацию и растрескивание.

Как отжиг, так и нормализация в основном используются в качестве подготовительного этапа для термической обработки.

Для деталей с низкой нагрузкой и низкими эксплуатационными требованиями отжиг и нормализация также могут служить в качестве окончательной термической обработки.

При обсуждении отжига необходимо изучить материалы, которые можно отжигать, как металлы, так и неметаллы. В этом разделе мы рассмотрим различные материалы, которые обычно подвергаются отжигу.

Отжиг играет важную роль в обработке различных металлы и их сплавы. Некоторые из широко используемых отожженных металлов включают:

Одним из широко используемых методов отжига этих материалов является использование печи с автомобильным дномкоторые обеспечивают равномерный нагрев и медленное охлаждение, необходимые для процесса отжига.

Отжиг также подходит для различных неметаллических материалов, таких как:

В заключение следует отметить, что отжиг является жизненно важным процессом для широкого спектра материалов, включая как металлы, так и неметаллы. Понимая важность отжига для различных материалов, мы сможем лучше оценить ту роль, которую он играет в различных отраслях промышленности.

В зависимости от температуры, используемой при нагреве, широко применяемые методы отжига подразделяются на:

Фазовые изменения Рекристаллизационный отжиг выше критической температуры (Ac1 или Ac3):

Отжиг ниже критической температуры (Ac1 или Ac3):

Полный отжиг и неполный отжиг - это два разных процесса термической обработки, отличающиеся температурой нагрева, структурными преобразованиями, эффектами измельчения зерна и сценариями применения.

Во-первых, с точки зрения температуры нагрева, полный отжиг обычно нагревает материал выше критической температуры (Ac1 или Ac3), чтобы способствовать фазовому переходу и рекристаллизации, в то время как неполный отжиг включает нагрев в двухфазной области, предотвращая полную рекристаллизацию. Это означает, что полный отжиг может до определенной степени измельчить зерна материала, но из-за температурных ограничений эффект измельчения зерен при неполном отжиге не так хорош, как при полном отжиге.

Во-вторых, с точки зрения структурных преобразований, полный отжиг позволяет достичь почти равновесной структуры, в основном используется для среднеуглеродистой стали и т.д., с целью уточнения зерен, гомогенизации структуры, устранения внутренних напряжений, снижения твердости и т.д. В отличие от этого, неполный отжиг в основном используется для гипоэвтектоидной стали для получения сферической перлитной структуры, достигая почти равновесной структуры путем медленного охлаждения.

Что касается эффекта измельчения зерна, то из-за более низкой температуры нагрева при неполном отжиге форма, размер и распределение феррита не могут измениться, и эффект измельчения зерна не так хорош, как при полном отжиге.

Наконец, с точки зрения сценариев применения, полный отжиг подходит для ситуаций, требующих измельчения зерна, гомогенизации структуры, устранения внутренних напряжений и снижения твердости, например, для среднеуглеродистой стали. Неполный отжиг, с другой стороны, в основном используется для гипоэвтектоидной стали, особенно когда зерна не огрубели, сферические перлитные структуры могут быть получены при неполном отжиге.

Изотермический отжиг - это процесс термической обработки, при котором материал нагревается выше критической температуры и выдерживается в течение определенного времени, а затем охлаждается или выдерживается при другой температуре. Этот процесс направлен на уточнение микроструктуры, снижение твердости и улучшение свойств материала. Эффекты и ограничения этого процесса различны для разных материалов.

Для легированной стали со средним содержанием углерода и низколегированной стали целью изотермического отжига является улучшение структуры и снижение твердости. Температура нагрева для гипоэвтектоидной стали составляет Ac3+(30~50)℃, а для гиперэвтектоидной стали - Ac3+(20~40)℃. Это указывает на то, что изотермический отжиг подходит для этих типов стали, эффективно улучшая их механические свойства.

Однако изотермический отжиг подходит не для всех ситуаций. Иногда наличие соответствующего оборудования для отжига или требования к качеству отжигаемых стальных деталей делают непрерывное медленное охлаждение единственным возможным вариантом. Это означает, что в некоторых случаях изотермический отжиг может не удовлетворять конкретным требованиям к термообработке.

Кроме того, исследования аморфного сплава Cu56 Zr44 показывают, что изотермический отжиг может использоваться для процесса кристаллизации, изменяя микроструктуру материала. Это позволяет предположить, что изотермический отжиг применим и к некоторым специальным материалам, таким как аморфные сплавы. При правильном контроле температуры и времени выдержки можно добиться ожидаемого эффекта кристаллизации.

Отжиг для снятия напряжений - это метод, который устраняет остаточные внутренние напряжения в заготовках с помощью процесса нагрева, изоляции и медленного охлаждения. Этот метод в основном используется для снятия внутренних напряжений, возникающих в процессе сварки, литья и механической обработки.

В частности, процесс отжига для снятия напряжений предполагает нагрев заготовки до более низкой температуры (например, серого чугуна до 500-550°C, стали до 500-650°C), поддержание ее в течение определенного времени, а затем медленное охлаждение для предотвращения развития новых остаточных напряжений. Хотя такая обработка не может полностью устранить остаточные напряжения в заготовке, она может значительно снизить их влияние.

По сравнению с традиционными методами отжига, отжиг для снятия напряжения имеет ряд преимуществ.

Во-первых, она направлена на остаточные напряжения, возникающие в результате определенных производственных процессов (таких как сварка, литье и механическая обработка), а не на все типы металлических материалов, как традиционный отжиг.

Во-вторых, отжиг для снятия напряжения обычно проводится при более низких температурах, что означает меньшее воздействие на материал, особенно чувствительный к высоким температурам.

Кроме того, поскольку основной целью отжига для снятия напряжения является устранение остаточного напряжения, а не просто снижение твердости или улучшение пластичности, он может эффективно уменьшить изменения размеров и склонность к растрескиванию в процессе производства без существенного изменения других физических свойств материала.

Сравнительные исследования между лазерным отжигом и традиционным отжигом с обжигом с точки зрения снижения твердости и улучшения обрабатываемости в основном отражены в следующих аспектах:

Скорость нагрева и точность управления: Технология лазерного отжига обладает такими характеристиками, как быстрый нагрев и чувствительный контроль, что позволяет достичь желаемой температуры отжига за короткое время и точно контролировать изменения температуры в процессе отжига. В отличие от этого, традиционный отжиг с запеканием требует помещения всей заготовки в вакуумную печь и поддержания определенного температурного режима в течение определенного времени, и контроль температуры в этом процессе не такой точный, как при лазерном отжиге.

Глубина теплопроводности и выход энергии: Технология лазерного отжига может обеспечить локализованный и контролируемый по глубине отжиг, что означает возможность точной термообработки определенных участков, не затрагивая другие области. Такая возможность локальной термообработки очень полезна для улучшения локальных характеристик материалов. При традиционном отжиге с обжигом трудно добиться такой локальной термообработки.

Уточнение зерен и корректировка микроструктуры: Лазерный отжиг может заставить атомы перестроиться под воздействием высокой температуры и теплового напряжения, делая кристаллическую структуру более упорядоченной, что помогает увеличить размер зерна и отрегулировать микроструктуру. Это полезно для улучшения обрабатываемости материалов и снижения твердости. Хотя традиционный отжиг с обжигом также может уточнять размер зерен и регулировать микроструктуру в процессе нагрева и охлаждения, его процесс относительно прост и непосредственен, и он не может точно контролировать уточнение зерен и регулировку микроструктуры, как лазерный отжиг.

Например, при получении стехиометрических тонких пленок Bi2Te3 метод лазерного отжига показывает более высокий коэффициент Зеебека, чем традиционный метод термического отжига, что доказывает его превосходство в получении высококачественных тонких пленок. Это указывает на то, что технология лазерного отжига может обеспечить лучшую производительность в конкретных областях применения (например, при получении высокоэффективных тонких пленок).