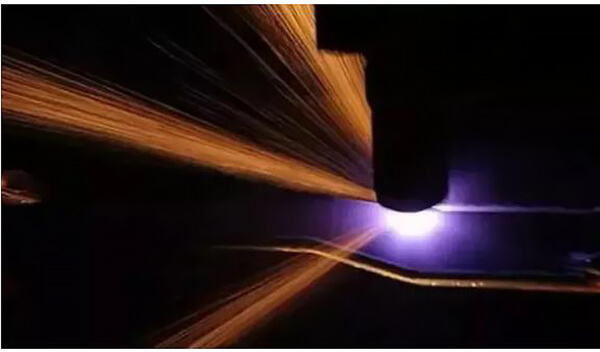

Представьте себе сварочный процесс, который настолько точен, что позволяет соединять мельчайшие детали с невероятной прочностью и скоростью. Волоконно-лазерная сварка совершает революцию в различных отраслях промышленности - от автомобильной до аэрокосмической. В этой статье вы узнаете, как эта передовая технология изменяет производство, повышает эффективность и открывает новые возможности. Приготовьтесь изучить разнообразные области применения и узнать, как волоконно-лазерная сварка становится незаменимым инструментом в современном высокотехнологичном мире.

Лазерная сварка - одно из самых ранних и наиболее значимых применений в промышленной лазерной обработке материалов. В ранних приложениях лазерные сварные швы были более высокого качества, что привело к повышению производительности.

Со временем прогресс в лазерной технологии привел к появлению более мощных лазеров, расширению диапазона длин волн и улучшению возможностей импульсов. Кроме того, усовершенствования в области распространения луча, аппаратного и программного обеспечения для управления оборудованием и датчиков процесса способствовали дальнейшему развитию процессов лазерной сварки.

Лазерная сварка обладает рядом уникальных преимуществ, включая низкое тепловыделение, узкий зона слияния и зоны термического влияния, а также отличные механические свойства для материалов, которые ранее было сложно использовать в процессах с большой тепловой нагрузкой на детали. Эти свойства делают лазерную сварку привлекательным вариантом для получения прочных, визуально привлекательных сварных швов.

Кроме того, для лазерной сварки требуется гораздо меньше времени на настройку, а в сочетании с датчиками лазерного слежения можно добиться автоматизации, что приведет к снижению производственных затрат.

Все эти новые технологии расширили спектр применения лазерной сварки. Во многих отраслях промышленности волоконная лазерная сварка успешно применяется для различных металлов, форм, размеров и объемов деталей.

Все более широкое использование литиевых батарей в электромобилях и электронных устройствах привело к тому, что инженеры начали внедрять волоконно-лазерная сварка в дизайне продуктов.

Оптический волоконный лазер Сварка используется для соединения токоведущих элементов, изготовленных из меди или алюминиевого сплава, с серией батарей в устройстве.

Электрические контакты с положительным и отрицательным электродами батареи формируются с помощью лазера сварка алюминиевого сплаваобычно 3000-й серии, и чистая медь.

Все материалы и комбинации, используемые в батарее, подходят для нового волокна процесс лазерной сварки.

Различные соединения внутри батареи создаются внахлест, встык и с помощью галтелей. сварные соединения.

Лазерная сварка материала наконечника с отрицательной и положительной клеммами обеспечивает герметичный электрический контакт.

Последний этап сборки аккумуляторного блока и процесс сварки Предполагает совместную герметизацию алюминиевого бака, который создает барьер для внутреннего электролита.

Поскольку предполагается, что батарея будет надежно работать в течение 10 лет и более, выбор лазерной сварки гарантирует высокое качество и стабильность.

Используя соответствующее оборудование и процесс лазерной сварки оптическим волокном, можно стабильно получать высококачественные сварные швы алюминиевого сплава серии 3000.

Уплотнения, используемые на судах, химических заводах и в фармацевтической промышленности, первоначально сваривались методом TIG. В связи с использованием в чувствительных средах эти компоненты подвергаются прецизионной обработке и шлифовке с применением сплавов на основе никеля, обладающих высокой термостойкостью и стойкостью к химической коррозии. Как правило, размер партии невелик, а количество конфигураций велико.

В настоящее время сборка этих компонентов усовершенствована с помощью волоконно-оптической лазерной сварки. Причины использования волоконной лазерной сварки для замены ранних роботизированных процессов дуговой сварки следующие:

Сварка волоконным лазером стала предпочтительным процессом для медицинских устройств, таких как кардиостимуляторы и другая электроника, благодаря высокой надежности, обеспечиваемой герметичной электроникой.

Новейшие разработки в области газонепроницаемой сварки позволили решить проблемы, связанные с лазерной сваркой и конечной точкой сварки, что очень важно для достижения газонепроницаемой герметичности.

В предыдущих технологиях лазерной сварки лазерный луч создавал углубления в конечной точке даже при снижении мощности и выключении луча.

Однако с помощью усовершенствованного управления лазерным лучом эти углубления могут быть устранены, в результате чего достигается постоянная качество сварки, улучшенный внешний вид и более надежная герметизация. Это особенно важно для тонких и глубоких сварных швов, где пористость в конечной точке может стать серьезной проблемой.

Контроль геометрии и микроструктуры сварного шва, минимизация пористости и контроль размера зерна имеют большое значение при волоконно-лазерной сварке авиационных сплавов на основе никеля и титана. Во многих аэрокосмических приложениях ключевым критерием проектирования сварных швов является их усталостная прочность.

Для повышения прочности сварки инженеры-конструкторы почти всегда указывают выпуклую или слегка выпуклую форму. поверхность сварки. Для этого в автоматизированном процессе используется линия заполнения диаметром 1,2 мм. Добавление присадочной проволоки в стыковое соединение обеспечивает равномерное формирование сварных коронок на верхнем и нижнем проходах.

Помимо обеспечения хорошей микроструктуры сварного шва, выбор сплава сварочной проволоки также влияет на механические свойства шва.

Способность производить продукцию с использованием различные металлы и сплавов значительно повышает гибкость проектирования и производства.

Оптимизация свойств готовой продукции, таких как коррозия, износостойкость и жаропрочность, при одновременном контроле затрат - распространенная мотивация для сварки разнородных металлов. Соединение нержавеющей и оцинкованной стали - яркий тому пример.

Нержавеющая сталь 304 и оцинкованная углеродистая сталь широко используются в различных областях, таких как кухонные приборы и авиационные компоненты, благодаря своей превосходной коррозионной стойкости.

Однако сварка разнородных металлов сопряжена с некоторыми уникальными трудностями, особенно из-за того, что цинковое покрытие может вызвать серьезные повреждения. пористость сварного шва проблемы.

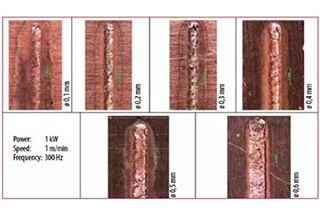

При сварке энергия, используемая для плавления стали и нержавеющей стали, испаряет цинк при температуре около 900 ℃, что гораздо ниже температуры плавления нержавеющей стали. Низкая температура кипения цинка приводит к образованию пара во время сварки шпуров.

Поскольку пары цинка пытаются выйти из расплавленного металла, они могут остаться в затвердевшем сварном шве, что приведет к чрезмерной пористости. Кроме того, пары цинка могут выходить во время затвердевания металла, что приводит к образованию пор или шероховатостей на поверхности.

Соответствующая совместная конструкция и выбор лазерный процесс параметры позволяют упростить отделку и механическую сварку.

Например, сварные швы внахлестку из 0,6 мм нержавеющей стали 304 и 0,5 мм оцинкованной стали не имеют трещин и пор на верхней и нижней поверхностях.