Вы когда-нибудь задумывались, как автомобили производятся так быстро и безопасно? В этой статье раскрывается магия автоматизированных линий штамповки, где роботы заменяют ручной труд, повышая эффективность на 35% и устраняя риски травматизма. Окунитесь в увлекательный мир высокоскоростного автоматизированного производства и узнайте, как оно революционизирует автомобильную промышленность!

В традиционных линиях штамповочного производства перемещение материалов между вышестоящим и нижестоящим оборудованием традиционно основывалось на ручном труде. Однако с увеличением скорости производства такой ручной подход к погрузке и выгрузке деталей стал неэффективным и существенно повысил безопасность.

Операторы, вынужденные поддерживать высокую производительность, часто не замечают опасностей, связанных с быстро движущимся оборудованием. Это приводит к тревожному числу несчастных случаев, в частности, инцидентов, когда руки попадают под прессовое оборудование и получают травмы. Для решения этих проблем безопасности и одновременного повышения производительности были разработаны и внедрены роботизированные автоматизированные производственные линии.

Автоматизированные производственные системы используют сложное погрузочно-разгрузочное оборудование для перемещения деталей из листового металла между последовательными операциями прессования, исключая необходимость ручного вмешательства. Такой подход не только снижает риск травматизма на рабочем месте, но и значительно повышает эффективность производства, при этом типичное увеличение производительности составляет около 35%.

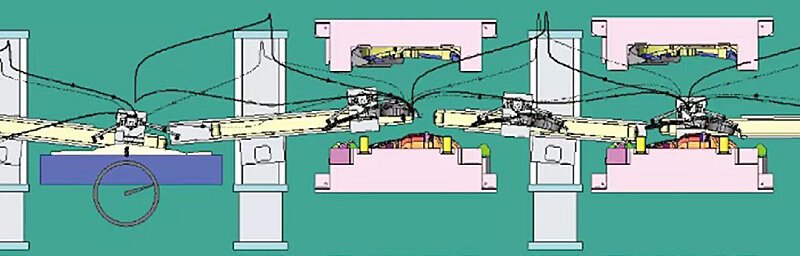

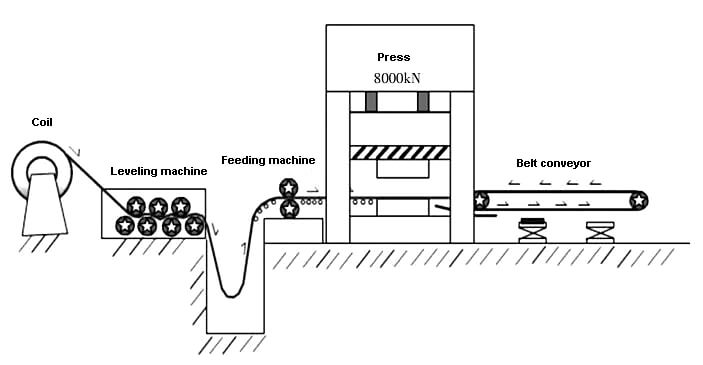

В период после 2005 года в отечественном автомобилестроении резко ускорилось внедрение автоматизированных производственных технологий для штамповки. Этот сдвиг ознаменовал наступление новой эры в автоматизации штамповки. На рисунке 1 представлена схема современной автоматизированной линии штамповки, на которой показана интеграция роботизированных систем, передаточных механизмов и прессового оборудования в единый рабочий процесс.

Эти передовые линии часто оснащаются такими функциями, как пресса с сервоприводом для повышения точности и энергоэффективности, системы технического зрения для контроля качества в режиме реального времени и интеллектуальные системы управления, которые оптимизируют производственные параметры на основе данных, получаемых в режиме реального времени. Внедрение принципов Индустрии 4.0 позволило еще больше усовершенствовать эти системы, обеспечив возможность предиктивного обслуживания, цифрового двойного моделирования для оптимизации процессов и бесшовной интеграции с системами планирования ресурсов предприятия (ERP).

Рисунок 1 Схема автоматической производственной линии штамповки

В настоящее время наиболее широко используются механические закрытые прессы, которые могут применяться для различных процессов холодной штамповки, таких как заготовка, формовка, гибка, правка и неглубокая вытяжка тонколистовых деталей. Технологические параметры пресса имеют решающее значение, поскольку они не только влияют на качество продукции, но и оказывают значительное воздействие на эффективность, стоимость и безопасность.

В следующем разделе приводится краткий обзор важных параметров и точности некоторых прессов:

Основы работы с прессой

Фундамент пресса должен выдерживать его вес, противостоять вибрационным усилиям, возникающим при запуске пресса, и передавать эти усилия на грунт под фундаментом. Фундамент должен надежно выдерживать давление 0,15 МПа. Прочность фундамента проектируется и строится отделом гражданского строительства с учетом качества местного грунта. Бетонный фундамент должен быть залит за одну операцию без перерыва.

После заливки фундамента бетоном поверхность следует разгладить один раз, а затем снова загладить с помощью лопаты или наждачной бумаги. Для защиты от масла нижняя поверхность фундамента должна быть покрыта кислотостойким цементом. На основном чертеже приведены внутренние размеры фундамента, которые представляют собой минимальное пространство, необходимое для установки пресса.

Такие показатели прочности, как марка цемента, расположение арматуры, размер опорной площади фундамента и толщина фундамента, не должны изменяться. Базовая несущая способность должна быть более 1,95 МПа.

Руководство по постсинхронизации

Пост гида: Он соединяет редуктор балки и ползун, передавая замедленное движение редуктора на ползун для достижения вертикального перемещения ползуна.

Как правило, они бывают одноточечными, двухточечными и четырехточечными, то есть с одной направляющей стойкой, двумя или четырьмя направляющими стойками.

Руководство по постсинхронизации:

Он относится к точности синхронизации двух- или четырехточечных направляющих колонн пресса при их движении вверх и вниз. Этот параметр обычно устанавливается до того, как пресс покидает завод. Точность синхронизации направляющих стоек должна поддерживаться в пределах 0,5 мм. Чрезмерное рассогласование приведет к значительному растягивающему усилию на ползун, что повлияет на качество изделия, формируемого в нижней мертвой точке.

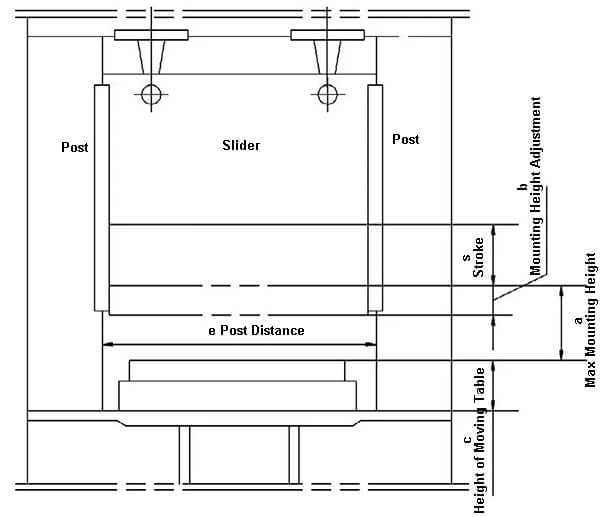

Высота установки пресс-формы

Высота установки - это расстояние между нижней поверхностью ползунка и верхней поверхностью стола. Существуют максимальные и минимальные пределы монтажной высоты. При проектировании пресс-формы следует учитывать возможность ее установки и использования после шлифования. Закрытая высота пресс-формы не должна достигать максимальных или минимальных предельных значений для высоты пресс-формы.

На рисунке 2 показана схема высоты установки пресса.

Номинальное усилие пресса

Номинальное усилие означает максимальную производительность штамповки, которую пресс может безопасно выдержать в своей конструкции. На практике для обеспечения достаточного запаса мощности штамповки следует учитывать такие факторы, как толщина и отклонение прочности материала, смазка пресс-формы и износ.

Рисунок 2 Схематическая диаграмма высоты установки пресса

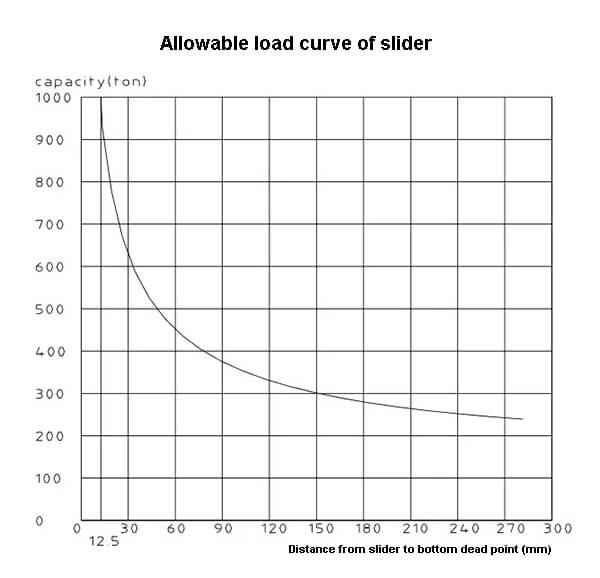

При выполнении операций с ударной нагрузкой, таких как заготовка, рекомендуется ограничить рабочее давление до 80% или менее от номинального усилия. Превышение этого предела может привести к значительной вибрации и повреждению соединения между ползуном и трансмиссией, что повлияет на нормальный срок службы пресса. На рисунке 3 показана кривая зависимости номинальной нагрузки от допустимой.

Рисунок 3 Кривая допустимой нагрузки при номинальном усилии

Давление сжатого воздуха

Сжатый воздух является основным источником энергии для обеспечения бесперебойной работы пресса, а также служит источником энергии для контура управления прессом. Потребность в давлении сжатого воздуха в разных местах различна. Давление сжатого воздуха, обеспечиваемое заводом, основано на максимальном значении потребности пресса. Части с меньшим значением потребности оснащены редукционными клапанами для регулирования давления.

Сжатый воздух в процессе автоматизации штамповочного производства можно разделить на две категории: качество продукта и функция действия. Категория качества продукта используется для формирования качества продукта, например, давления воздушной подушки. Функция действия связана с управлением действиями пресса, например, давлением сцепления.

На примере пресса одной из производственных компаний в таблице 1 приведены значения давления сжатого воздуха, необходимые для каждого функционального модуля пресса. В прессе гораздо больше параметров, чем пять, перечисленных выше.

Ниже приводится краткое описание и отображение параметров пресса компании (таблица 2) для справки.

Таблица 1 Требуемое значение давления сжатого воздуха для каждого функционального модуля

| Нет. | Артикул | Давление подаваемого воздуха МПа | Положение клапана регулировки давления | Примечание | |

|---|---|---|---|---|---|

| 1 | Общая подача воздуха | ≥0.5 | |||

| 2 | Сцепление | 0.32 | Балочная платформа для ходьбы | ||

| 3 | Балансир | 0.47 | Внутренняя часть левой передней стойки | Расчетное значение без плесени | |

| 4 | Гидравлическая защита | Воздушный насос | 0.29 | Внутренний слайдер | Рассчитано |

| 5 | Разгрузочный клапан | 0.32 | Внутренний слайдер | Рассчитано | |

| 6 | Натяжная подушечка | 0.04 ~ 0.8 | Внутренняя часть левой передней стойки | ||

Таблица 2 Сводные данные по параметрам пресса

| Нет | Артикул | Значение | Единица | |

|---|---|---|---|---|

| 1 | Номинальная сила | 10000 | кН | |

| 2 | Номинальный ход силы (до нижней мертвой точки) | 12.5 | мм | |

| 3 | Слайдер длина хода | 1000 | мм | |

| 4 | Количество ходов затвора (при холостом ходе) | Непрерывный | 8-12 | Время / минута |

| Максимум один | 8 | |||

| Тонкая настройка | 3 | |||

| 5 | Максимальная высота погрузки | 1350 | мм | |

| 6 | Регулировка высоты погрузки | 500 | мм | |

| 7 | Расстояние до железной дороги | L*R | 4970 | мм |

| 8 | Размер нижней поверхности ползунка | L*R | 4600 | мм |

| F*B | 2400 | мм | ||

| 9 | Размер рабочего стола | L*R | 4600 | мм |

| F*B | 2400 | мм | ||

| 10 | Толщина рабочего стола | 300 | мм | |

| 11 | Передвижной рабочий стол | Путь перемещения | Двигайтесь влево и вправо | |

| Количество | 2 | Шт. | ||

| Высота подвижного стола | 700 | мм | ||

| Вес переноски | 50 | t | ||

| 12 | Слайдер | Тип рельса | Прямоугольная направляющая | |

| Тип биения | / | |||

| Сила удара | / | кН | ||

| Победить инсульт | / | мм | ||

| Количество взбивателей | / | Шт. | ||

| 13 | Натяжная подушечка | Тип | Одинарная газовая коронка | |

| Количество | 1 | Шт. | ||

| Сила выталкивания | 4500 | кН | ||

| Усилие удержания заготовки | 4500 | кН | ||

| Инсульт | 0 ~ 300 | мм | ||

| 14 | Усилие балансира (при давлении воздуха 0,62 МПа) | 200 | кН | |

| 15 | Давление источника входного воздуха | 0.7 | МПа | |

| 16 | Расход свободного воздуха | 1 | м³ / мин | |

Выводы

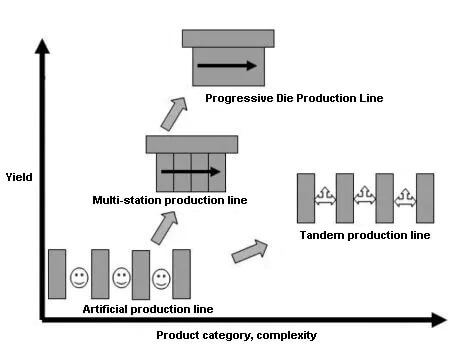

Пресс является основным оборудованием в процессе штамповки. С быстрым ростом автомобильной промышленности соответственно увеличился спрос на высокоточное оборудование. Развитие процесса штамповки прошло три этапа: ручная производственная линия, автоматизированное прерывистое производство и автоматизированное высокоскоростное непрерывное производство. В каждой итерации обновления модели производственное оборудование играет решающую роль.

Теперь, когда мы имеем базовое представление о прессах, давайте перейдем к теме автоматических производственных линий.

Автоматические производственные линии штамповки в основном включают: прогрессивный штамповкаШтамповка на нескольких станциях, и тандемная штамповка.

Благодаря своим уникальным характеристикам, эти производственные линии используются для выпуска различных автомобильных листовой металл деталей и играют важную роль в автоматизации автомобильной промышленности и создании эффективных производственных систем. В этой статье сравниваются и анализируются характеристики этих трех производственных линий для автоматизации штамповки, а также даются рекомендации по выбору производственной линии на основе ее характеристик.

Таким образом, предприятиям будет проще выбрать производственную линию, соответствующую их специфическим характеристикам деталей. С быстрым ростом автомобильной промышленности процветают и четыре основных штамповочных производства для изготовления автомобилей. Для обеспечения растущего объема производства появились различные автоматизированные производственные линии, каждая из которых имеет свои особенности, подходящие для разных видов продукции.

В этой статье представлены общие производственные линии для автоматизации штамповки: прогрессивная штамповка, многостанционная штамповка и тандемная штамповка, а также краткий анализ характеристик и методов выбора каждой производственной линии, чтобы помочь предприятиям выбрать подходящий метод производства в соответствии с характеристиками их продукции.

(1)Обзор:

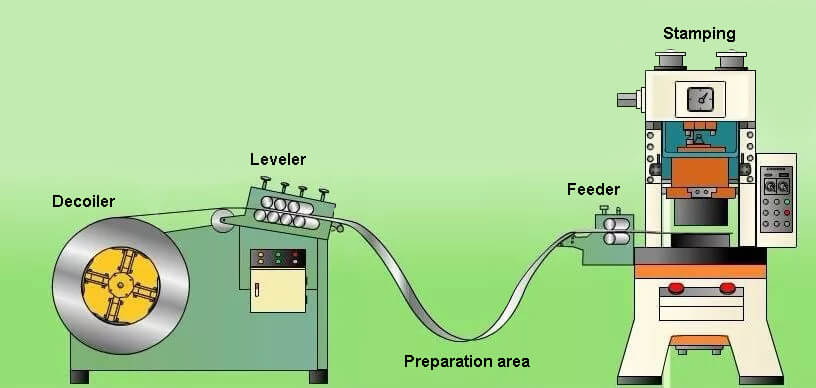

Автоматическая производственная линия для прогрессивной штамповки - это производственная линия, использующая прогрессивную штамповку и обычно состоящая из разматывающего устройства подачи, пуансона, прогрессивного штампа и автоматической линии заготовки. Она автоматизирует процесс размотки рулона, сплющивания полосы, смазки полосы, штамповки и сбора готовой продукции в автономном режиме.

Наиболее важным компонентом является прогрессивный штамп, состоящий из множества станций, вплоть до 20. Каждая станция соединена друг с другом для выполнения различных задач обработки, таких как перфорация, обрезка, отбортовка, формовка, заготовка и так далее. Все эти задачи выполняются за один ход пресса. После завершения одного хода подающий механизм продвигает полосу материала на фиксированный шаг, что позволяет выполнить несколько процессов за один возвратно-поступательный ход пресса.

Как показано на рисунке 1.

Рисунок 1 Упрощенная схема прогрессивной автоматической производственной линии

(2) Особенности:

Производственный цикл прогрессивной линии автоматизации штамповки относительно высок, как правило, до 30 раз/мин.

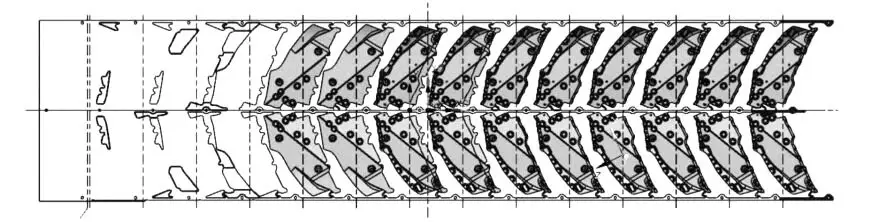

Рисунок 2 Прогрессивный процесс компоновки матрицы

(1)Аннотация:

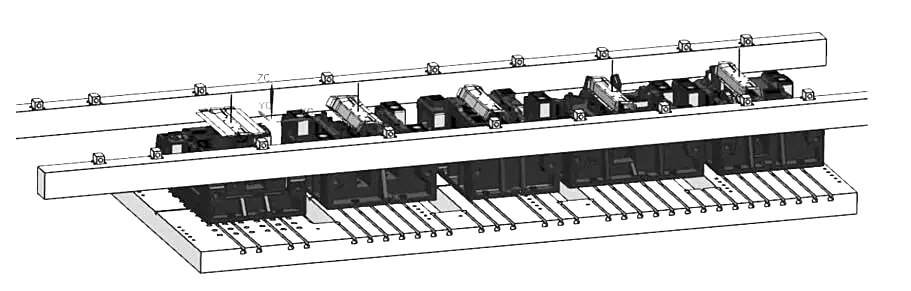

Производственная линия с несколькими независимыми станционными пресс-формами (обычно 4-5), расположенными на крупнотоннажном прессовом столе, использует дестакер или разматывающий питатель для загрузки, автоматическую подающую планку для передачи обработанных деталей и автоматический конвейер для сбора готовых изделий в автономном режиме. Как показано на рисунке 3."

Рисунок 3 Многостанционная автоматизированная производственная линия штамповки

(2)Характеристики

Нижним материалом может быть как рулонный материал, так и заготовка, что обеспечивает гибкость и повышает коэффициент использования материала. Производственная линия использует автоматическую подачу стержней и имеет более низкую скорость перфорации по сравнению с линией производства прогрессивных штампов, но более высокую скорость, чем традиционная тандемная производственная линия, что приводит к повышению эффективности производства.

В него также могут быть встроены такие датчики, как датчики загрузки и выгрузки, датчики обнаружения двойного материала, датчики захвата, датчики в пресс-форме и т. д. для контроля положения и состояния материала и продукта в процессе производства, что обеспечивает высокую безопасность.

Существуют строгие требования к высоте подачи и направлению штамповки пресс-форм на каждой станции, и для поддержания стабильности подачи состояние каждого процесса должно быть в целом последовательным.

(1)Аннотация:

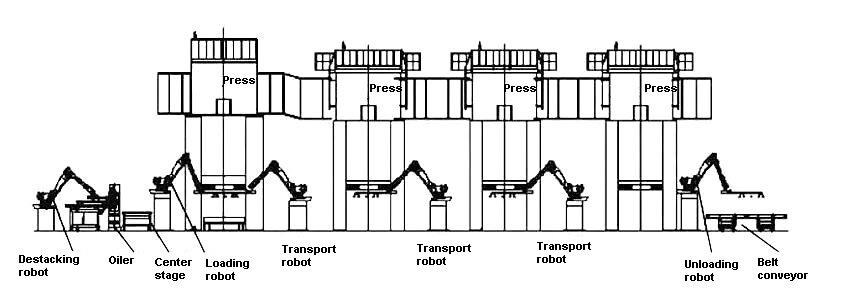

Автоматизированная производственная линия формируется путем последовательного расположения нескольких прессов. Каждый стол пресса вмещает пару пресс-форм, что представляет собой одну стадию производственного процесса. Загрузка, перенос обработанных деталей, а также разгрузка и упаковка выполняются автоматической механической рукой или роботом. Как показано на рисунке 4.

Рисунок 4 Автоматическая производственная линия для тандемной штамповки

(2)Характеристики

Он имеет широкий спектр применения и может использоваться в производстве различных штампованных деталей. К размерам, форме и толщине этих деталей не предъявляется жестких требований, что позволяет с большой гибкостью подходить к производству крупногабаритных деталей покрытия.

Однако эффективность производства невысока из-за использования роботизированной руки для подачи, что ограничивает время цикла. По сравнению с прогрессивными производственными линиями и многостанционными производственными линиями этот метод менее эффективен.

С другой стороны, облегчается обслуживание и отладка пресс-форм. Каждая пресс-форма относится к отдельному прессу, что позволяет независимо зажим и рабочих параметров. Это означает, что обслуживание и отладку каждой пресс-формы можно проводить отдельно, не затрагивая другие процессы.

Недостатком этого метода является то, что он требует больших производственных площадей. Традиционная линия серийного производства обычно включает 4-5 прессов, занимая значительную площадь.

При выборе автоматизированной производственной линии для штамповки необходимо тщательно проанализировать несколько важнейших факторов, чтобы обеспечить оптимальную производительность, эффективность и качество продукции:

(1) Характеристики материала:

Оцените свойства материала, в том числе его формуемость, прочность на разрыв и твердость. Эти факторы влияют на выбор между системами подачи рулонов и листов, а также на конкретные требования к оснастке. Например, для высокопрочных сталей могут потребоваться более надежные прессовые системы и специализированные штампы для предотвращения отката и достижения жестких допусков.

(2) Толщина материала и диапазон размеров:

Учитывайте как толщину материала, так и диапазон размеров для вашей линейки продукции. Эта информация имеет решающее значение для:

(3) Колебания объема производства и спроса:

Проанализируйте свои ежемесячные производственные потребности и возможные колебания спроса. Эта оценка помогает:

(4) Сложность продукции и требования к качеству:

Изучите сложность штампованных деталей и соответствующие стандарты качества:

(5) Будущие потребности в производстве:

Предвидьте возможные изменения в ассортименте или объеме продукции:

(6) Общая стоимость владения:

Не ограничивайтесь первоначальными инвестициями:

(7) Интеграция с существующими системами:

Оцените, как новая линия тиснения будет сочетаться с существующей:

Автоматизированная производственная линия прогрессивной штамповки

В соответствии с характеристиками каждого процесса, распределенного на полосе, и максимальными технологическими пробивками, которые могут быть достигнуты, она может использоваться для производства небольших деталей на кузове автомобиля и может обеспечить высокую поставку.

Многостанционная автоматизированная производственная линия штамповки

Он может использоваться для быстрого производства деталей среднего размера, устойчивых к деформации. На автоматической линии можно изготавливать симметричные детали сложной левой и правой формы, а также изделия, которые могут быть захвачены автоматическим рычагом.

Автоматизированная производственная линия тандемной штамповки

Благодаря независимому распределению каждого процесса на каждом прессе эта производственная линия отличается высочайшей гибкостью. Она идеально подходит для производства крупных, сложных деталей и облегчает отладку отдельных процессов и независимое производство, что позволяет легко поддерживать высокий контроль качества продукции.

Характеристики трех производственных линий приведены в таблице 1

| Преимущества | Недостатки | Приложения | |

|---|---|---|---|

| Прогрессивный | ① Высокое время удара, высокая эффективность и высокая производительность ② Малая занимаемая площадь | ① Плохое использование материалов ② Подходит только для мелких деталей ③ Пресс-форма для отдельных деталей имеет большие размеры и сложна для отладки. | ① Небольшие структурные детали с высоким спросом |

| Передача | ① Высокий уровень эффективности автоматизации ② Способны производить широкий ассортимент продукции ③ Высокая степень использования материалов ④ Оснащен многочисленными автоматическими устройствами обнаружения безопасности. | ① В процессе проектирования изделия предъявляются повышенные требования к совместной установке пресс-форм. ② Комбинированная установка пресс-форм приводит к неудобствам при отладке и обслуживании. ③ Производственные линии имеют низкую взаимозаменяемость и требуют специальных пресс-форм для производства на одной линии. | ① Детали балки, арматуры, перегородки и т.д. имеют правильную форму и легко зажимаются, а весь процесс можно распределить на одном верстаке. ② Детали с большим спросом |

| Тандем | ① Наиболее применимые типы продуктов ② Гибкие методы доставки для погрузки и разгрузки и технологических деталей ③ Высокая взаимозаменяемость производственных линий ④ Простая отладка и обслуживание ⑤ Высокая степень использования материала | ① Большая занимаемая площадь ② Низкая эффективность производства | ① Крупные детали и детали покрытия ② Детали со сложной технологией и высокими требованиями к качеству |

Выбор между автоматизированными производственными линиями для штамповки может быть сделан на основе двух приоритетов: высокая производительность и высокая гибкость.

Для большого объема деталей следует выбирать автоматизированную производственную линию с высокой эффективностью и производительностью.

Если детали сложные и требуют передовых технологий производства, следует рассмотреть возможность установки гибкой производственной линии.

Это показано на простой иллюстрации на рисунке 5.

Рисунок 5 Особое намерение 3 производственных линий

Благодаря своим уникальным характеристикам автоматизированные производственные линии для штамповки широко используются на крупнейших автомобильных заводах, обеспечивая надежную поддержку роста автомобильной промышленности и стремительного увеличения производства автомобилей.

Понимание и анализ автоматизированной производственной линии штамповки помогает выбрать метод производства штамповки и использовать сильные стороны соответствующих автоматических линий в интересах автомобильного сектора.

Сокращенно за рубежом::P.R.G /T.R.F/T.D.M

Выбор метода автоматизации производства штамповки обычно зависит от следующих факторов:

Прогрессивный умереть автоматизация метод

Прогрессивный штамп - это тип штампа для холодной штамповки, который использует сырье в форме полосы и выполняет несколько процессов штамповки одновременно в одном цикле штамповки с использованием нескольких станций.

С каждым ударом полоса перемещается на фиксированное расстояние, пока не будет готов конечный продукт.

Метод автоматизации нескольких станций (Трансфер)

Метод многостанционной штамповки предполагает установку нескольких технологических форм на штамповочном прессе и использование однократного возвратно-поступательного движения ползуна пуансона для одновременного выполнения различных операций, таких как заготовка, штамповка, гибка, растяжение, обрезка и т. д. на формах, установленных на станке. Робот перемещает заготовку с одной станции на другую в течение каждого цикла для получения готовой детали.

Их можно разделить на двухмерные и трехмерные манипуляторы.

Метод трехмерной обработки

Метод тандемной автоматизации (Тандем)

Несколько пуансонов расположены последовательно, чтобы создать целую производственную линию штамповки, при этом каждый штамп пуансона соответствует отдельному процессу формования.

Передача материалов между пуансонами осуществляется с помощью роботизированной автоматики.

Этот метод в первую очередь подходит для производственных линий с небольшим объемом выпуска, ограниченным количеством этапов обработки и независимых производственных линий, отличающихся высокой гибкостью.

-END-