Вы когда-нибудь задумывались о том, как изготавливаются сложные детали вашего автомобиля? В этой статье раскрывается увлекательный мир автомобильного литья, подробно описываются передовые технологии и методы, с помощью которых формируются ключевые компоненты. Узнайте, как эти инновации обеспечивают высококачественное и эффективное производство с минимальным воздействием на окружающую среду.

Литье - наиболее гибкий метод изготовления сложных деталей.

Применение передовой технологии литья внесло новую жизнь в обрабатывающую промышленность.

С появлением многочисленных программ и стремительным развитием компьютерных технологий появилась возможность предоставлять точную и надежную информацию для производства отливок, отвечающих требованиям по геометрии, размерам и эксплуатационным характеристикам.

С помощью различных методов литья изготавливается от 15% до 20% автомобильных деталей, которые в первую очередь включают ключевые компоненты системы питания и важные конструктивные элементы.

В настоящее время в развитых странах автомобильной промышленности используются передовые технологии производства автомобильных отливок, что позволяет добиться высокого качества продукции, эффективности производства и минимального загрязнения окружающей среды.

Сырье и вспомогательные материалы, используемые при литье, были стандартизированы и серийно выпускались, а весь производственный процесс был механизирован, автоматизирован и "интеллектуализирован".

Поскольку автомобильные технологии продолжают стремительно развиваться, технологии быстрого литья, CAE-технологии, 3D-моделирование, Технология ЧПУВ настоящее время внедряются другие технологии, позволяющие сократить период подготовки производства отливок и снизить риск разработки новой продукции.

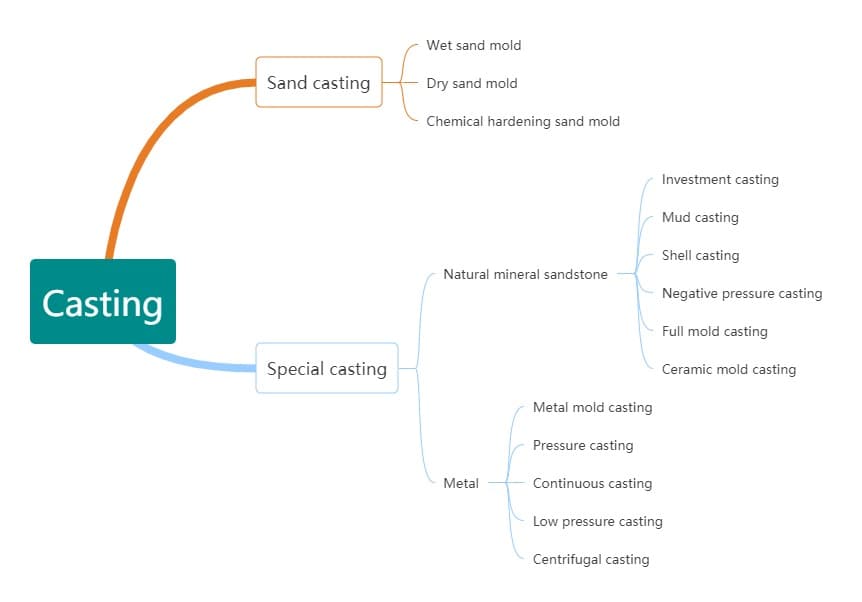

Литье включает в себя, прежде всего, литье в песчаные формы и специализированное литье.

Обычное литье в песчаные формы

Литье в песчаные формы - это универсальный и широко распространенный процесс обработки металлов, в котором в качестве основного материала для форм используется песок. Этот метод включает в себя три основных типа форм: формы для мокрого песка, формы для сухого песка и формы для песка на химической связке. Каждый тип обладает определенными преимуществами для конкретных видов литья. Важно подчеркнуть, что не всякий песок подходит для литья; литейные заводы обычно используют специально подготовленный кварцевый песок или другие огнеупорные материалы с особым распределением зерен по размерам и термическими свойствами.

Основное преимущество литья в песчаные формы заключается в его экономичности, так как песок, используемый в форме, можно регенерировать и использовать повторно много раз, что снижает затраты на материалы. Однако процесс подготовки формы может занимать много времени, особенно в случае сложных геометрических форм или когда требуется высокая точность размеров. В отличие от постоянных форм, песчаные формы являются одноразовыми и должны быть разрушены для извлечения готовой отливки, этот процесс известен как "вытряхивание".

Литье в песчаные формы позволяет изготавливать детали самых разных размеров, от небольших компонентов весом в несколько унций до массивных отливок весом в несколько тонн. Этот процесс особенно хорошо подходит для малых и средних объемов производства и позволяет использовать различные металлы и сплавы, включая железо, сталь, алюминий, медь и латунь. Хотя литье в песчаные формы не позволяет добиться такой тонкой обработки поверхности или жестких допусков, как некоторые другие методы литья, оно обеспечивает беспрецедентную гибкость конструкции и часто является наиболее экономичным выбором для крупных или сложных деталей.

Последние достижения в технологии литья в песчаные формы, такие как 3D-печатные песчаные формы и компьютерное моделирование заполнения и затвердевания формы, еще больше расширили возможности и эффективность этого традиционного производственного процесса. Эти инновации позволяют быстрее создавать прототипы, улучшать качество отливок и сокращать сроки производства.

Специальное литье

Специальные методы литья делятся на две основные категории в зависимости от используемых формовочных материалов. Эти передовые методы предлагают уникальные преимущества с точки зрения точности, качества поверхности и свойств материала, удовлетворяя специфические промышленные требования.

В первой категории для изготовления форм используются натуральные материалы на основе минералов:

Вторая категория использует металлические материалы для изготовления форм:

Рис. 1 Классификация процесс литья

В автомобильной промышленности в основном используются следующие две категории процессов литья:

1.1 Gкастинг на равитацию (GDC)

Гравитационное литьеПод гравитационным литьем понимается процесс, при котором расплавленный металл заливается в форму и заполняет полость под действием земного притяжения.

В тех случаях, когда конечный продукт должен быть полым, в полость формы помещают песчаный сердечник.

Для обеспечения надлежащего потока расплавленного металла разливочное устройство может быть расположено под углом, что называется "наклонным GDC".

Гравитационное литье включает в себя различные методы, такие как литье в песчаные формы, литье в металлические формы, литье по выплавляемым моделям, литье в потерянную пену и литье в грязевые формы.

Из всех этих методов литье в песчаные формы наиболее часто используется в автомобильной промышленности.

1.1.1 Sи литьё

В настоящее время наиболее часто используемые чугунные автомобильные детали производятся методом мокрого песчаного формования, в частности, с использованием статического давления или воздушно-ударного формования с предварительно уплотненным воздушным потоком. Этот метод обладает многочисленными преимуществами, включая низкое энергопотребление, низкий уровень шума, уменьшение загрязнения окружающей среды, высокую эффективность и надежность работы.

Зарубежные производители оборудования постоянно совершенствуют свои формовочные машины, внедряя различные методы улучшения, такие как уплотнение воздушным ударом, воздушный удар плюс уплотнение с увеличенным потоком воздуха, статическое давление с уплотнением, активное многоконтактное уплотнение и уплотнение формовочной экструзией для достижения более равномерной твердости песчаной формы.

Рис. 2 Процесс литья в песчаные формы

С развитием мощных полупроводниковых компонентов, компьютеров и технологий микроэлектроники электрические сервосистемы используются для замены гидравлические и пневматические Приводы в формовочных линиях, что ускоряет темпы производства и значительно повышает надежность работы.

В то же время система гидравлического управления значительно упрощена, что снижает требования к техническому обслуживанию.

Благодаря использованию двухбарабанной машины для сбрасывания песка можно одновременно проводить предварительную очистку отливки и затвора.

Процесс заливки в формовочных линиях часто может ограничивать общую производительность, поэтому рекомендуется использовать автоматическое оборудование для заливки.

Некоторые производители используют ковши с воздушным давлением и контактные методы заливки, чтобы сэкономить на расплавленном железе, сохранить качество и защитить ящик с песком.

В процессе заливки обычно используется проточная инокуляция, а в некоторых случаях применяется комбинация инокуляции в форме и фильтрации.

В процессе литья разные заводы используют различные методы производства песчаных сердечников. В зависимости от условий может быть использован ящик с холодным сердечником, ящик с горячим сердечником или сердечник с оболочкой.

Песчаные сердечники, такие как сердечник картера, цилиндра, верхний песчаный сердечник и передний песчаный сердечник передней и задней торцевых поверхностей, обычно изготавливаются с помощью холодного ящика для обеспечения точности размеров и экономии энергии.

Коробка с холодным сердечником становится все более популярной.

Холодный стержень в основном производится методом закалки триэтиламином ISO cure, а в США был разработан усовершенствованный метод, известный как ISO Max.

Для улучшения качества внутренней поверхности и чистоты внутренней полости отливки вместо спиртовых покрытий используются покрытия на водной основе, чтобы предотвратить загрязнение.

Микроволновая сушка после нанесения покрытия является высокоэффективным и энергосберегающим методом, а качество получаемого песчаного ядра выше, чем при традиционной сушке газом или природным газом.

Используется процесс KCY-CORE, при котором на песчаном сердечнике открываются технологические отверстия для вторичного заполнения и затвердевания песка, в результате чего несколько песчаных сердечников объединяются в комбинированный песчаный сердечник. Затем на комбинированный песчаный сердечник наносится покрытие и он высушивается, что значительно повышает точность размеров отливки с общей погрешностью размеров менее 0,3 мм.

Система формовочной смеси включает в себя оборудование для магнитной сепарации старого песка, оборудование для дробления песчаных блоков, сортировочное оборудование и оборудование для охлаждения старого песка, чтобы гарантировать качество переработанного старого песка.

Новый песок, угольный порошок, бентонит и другие добавляемые материалы точно и количественно подаются в систему в соответствии с заданной пропорцией, а добавление воды регулируется в режиме реального времени на основе данных контроля для поддержания производительности формовочной смеси.

Также имеется замкнутый контур управления производительностью формовочной смеси в реальном времени для всей системы или экспертная система контроля качества формовочной смеси в режиме онлайн.

Следует отметить, что система формовочной смеси имеет большой оборот и сильную инерцию, поэтому регулировка производительности формовочной смеси должна основываться на тенденции, с предсказуемыми мерами, принимаемыми для обеспечения стабильности качества формовочной смеси.

К распространенным видам литья относятся: Блок двигателя, головка блока цилиндров, корпус коробки передач, впускной коллектор и т.д.

1.2 Dт.е. литьё

Если требуемая отливка имеет сложное поперечное сечение или тонкие стенки в определенных местах (как показано на рисунке 3), одной силы тяжести может быть недостаточно для того, чтобы расплавленный металл полностью заполнил полость формы.

В этих случаях для полного заполнения полости формы металлической жидкостью можно применить давление.

Этого можно достичь с помощью высокого давления литьё под давлением (HPDC) или литье под низким давлением (LPDC).

Отливки, полученные в процессе HPDC, имеют хорошую стабильность размеров и близкие допуски, около + / - 0,2 мм, чего нельзя достичь при гравитационном литье (GDC) или даже литье под низким давлением (LPDC).

С быстрым развитием автомобильных технологий, технология литья под высоким давлением стала основным направлением в автомобильном литье.

Рис. 3 сложные тонкостенные детали

1.2.1 Литье под высоким давлением

Литье под высоким давлением - это процесс, при котором жидкий или полужидкий металл быстро впрыскивается в форму под высоким давлением, застывает и кристаллизуется под давлением, образуя отливку.

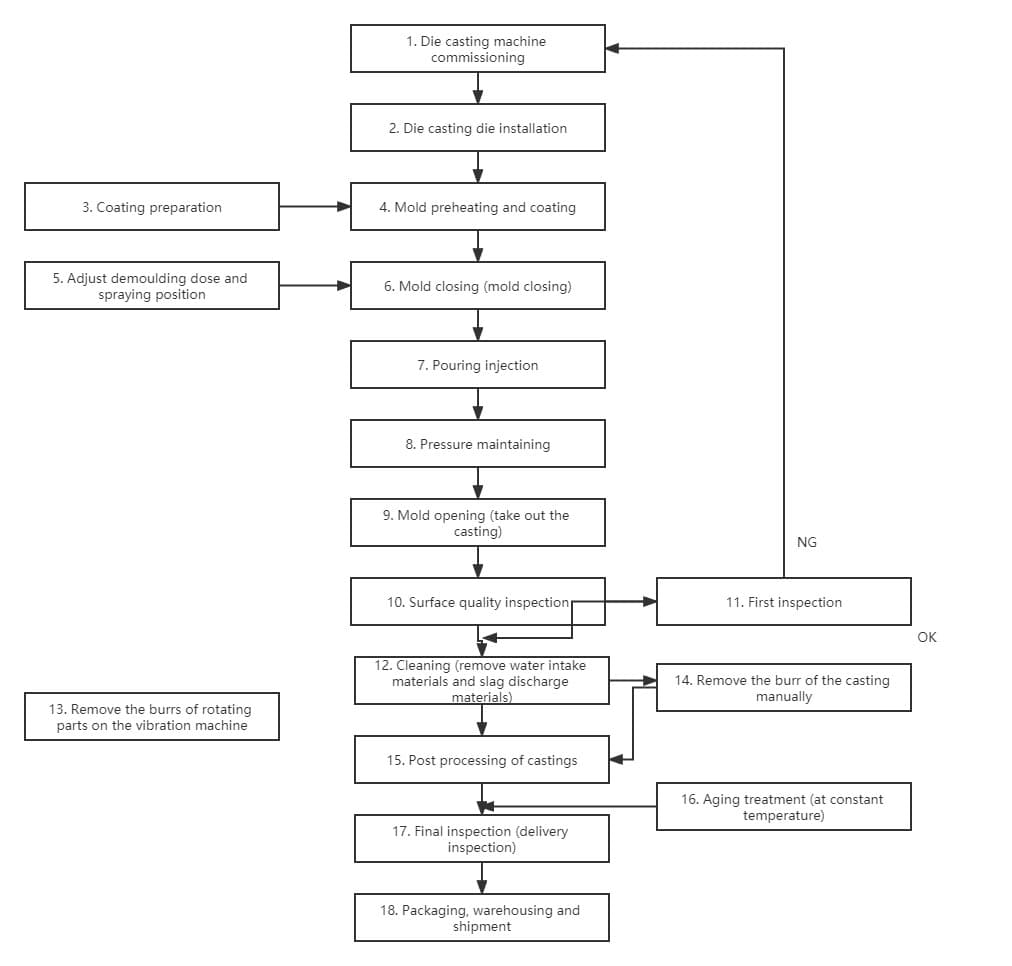

Процесс литья под высоким давлением можно разделить на три этапа: закрытие формы, впрыск и выталкивание.

Рис. 4 Технологический процесс литья под высоким давлением

В процессе литья под давлением параметры впрыска сильно влияют на пористость литых деталей и должны быть соответствующим образом отрегулированы.

Использование закрытой системы контроля времени окончания впрыска позволяет добиться литья без вспышек.

Качество литья под давлением можно проверить с помощью рентгеновской дефектоскопии и ультразвукового контроля.

Вакуумное литье и литье под давлением с кислородным наполнением, основанные на технологии литья под высоким давлением, направлены на устранение дефекты литьяУлучшение внутреннего качества и расширение сферы применения литья под давлением.

Литье под давлением предполагает заполнение и затвердевание расплава под давлением, что обеспечивает стабильность, уменьшение разбрызгивания металла, минимальные окислительные потери расплавленного металла, экономию энергии, безопасность работы и уменьшение дефектов литейных отверстий.

Этот процесс широко используется при разработке и применении высокоэффективного алюминия. литьё из сплавовНапример, подрамники из алюминиевого сплава.

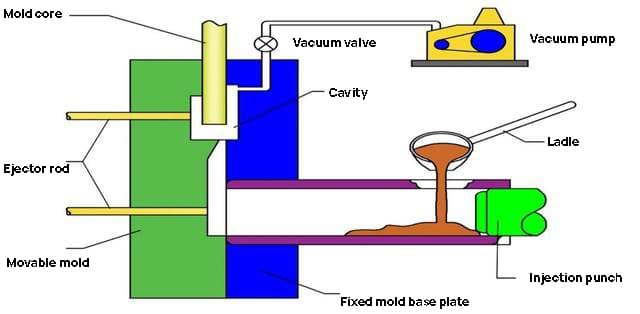

Вакуумное литье под давлением

Чтобы минимизировать или устранить пористость в отливках, вызванную быстрым смешиванием газа с расплавленным металлом в процессе литья под давлением, обычно используют вакуумное литье формы перед литьем под давлением.

В зависимости от степени вакуума в камере давления и полости вакуумное литье под давлением можно разделить на обычное вакуумное литье под давлением и литье под высоким вакуумом.

Рис. 5 Технологическая схема вакуумного литья под давлением

Ключевым моментом литья под высоким вакуумом является достижение высокого уровня вакуума за короткий промежуток времени.

На рисунке 6 показана схема принципа работы высоковакуумной литейной машины всасывающего типа.

С помощью вакуума металлическая жидкость втягивается в камеру давления, а затем быстро впрыскивается в нее, что позволяет достичь высокой степени вакуума в процессе литья под давлением.

Принцип литья под высоким вакуумом предполагает откачку воздуха из всей камеры давления и полости через вакуумную трубку перед литьем.

Процесс вакуумной откачки должен быть завершен как можно быстрее, создавая большую разницу давлений между металлической жидкостью в тигле и камерой давления, в результате чего металлическая жидкость поступает в камеру давления по жидкостному стояку, а затем пуансон начинает подавать давление для впрыска.

Рис. 6 всасывающая машина для литья под высоким вакуумом

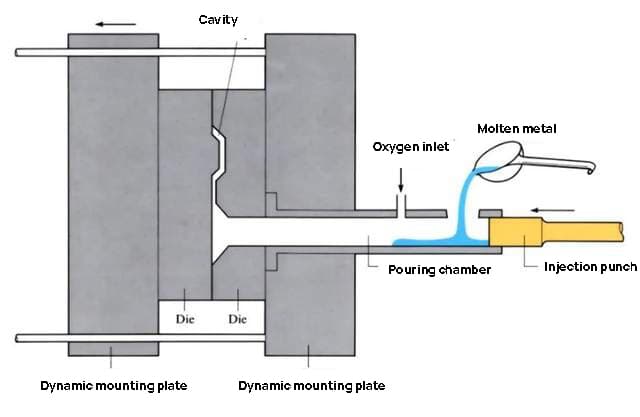

Литье под давлением с кислородным наполнением

Литье под давлением с кислородным наполнением предполагает заполнение камеры давления и полости литейной формы сухим кислородом для замены воздуха и других газов.

Процесс литья под давлением с кислородным наполнением показан на рисунке 7.

Этот метод литья применим только к алюминиевые сплавы.

Когда жидкость из алюминиевого сплава впрыскивается в камеру давления и полость литейной формы, она вступает в реакцию с кислородом, образуя Al2O3В результате образуются мелкие, равномерно распределенные частицы Al2O3 (диаметром менее 1 мм), которые уменьшают или устраняют пористость и улучшают компактность отливки.

Эти мелкие частицы рассеяны по всей отливке, составляя от 0,1% до 0,2% от общей массы, и не влияют на механическую обработку.

Рис. 7 Схема литья под давлением с кислородным наполнением

Оборудование, используемое в автомобильной литейной промышленности, должно быть быстродействующим, эффективным и надежным, способным работать в непрерывном режиме.

Учитывая строгие стандарты качества литья автомобилей, эти литейные машины должны обладать высокой точностью.

Среди основных видов литейного оборудования: формовочные машины, смесители, машины для изготовления стержней, формовочное оборудование, оборудование для удаления пыли, плавильные печи, машины для литья под давлением, инструменты для механической обработки, дробеструйные машины, очистные машины и испытательное оборудование.

В частности, выделяются литейная машина и плавильная печь.

2.1 Sплавильная печь

Плавильная печь использует среднечастотный источник питания для создания среднечастотного магнитного поля, вызывающего вихревые токи в ферромагнитном материале и генерирующего тепло, что позволяет достичь цели нагрева материала.

Среднечастотная электропечь использует среднечастотный источник питания 200-2500 Гц для индукционного нагрева, плавления и поддержания температуры.

Эта плавильная печь в основном используется для плавки углеродистой, легированной и специальной стали, а также для плавки и повышения температуры цветных металлов, таких как медь и алюминий.

Похожие статьи: Черные и цветные металлы

Это компактное, легкое и высокоэффективное оборудование с низким энергопотреблением, высокой скоростью плавления и нагрева, простым контролем температуры и высокой производительностью.

Полный комплект оборудования плавильной печи состоит из силового шкафа промежуточной частоты, компенсационного конденсатора, двух корпусов печи, водоохлаждаемых кабелей и редуктора.

Корпус печи состоит из четырех частей: кожуха печи, индукционной катушки, футеровки печи и редуктора наклона.

Корпус печи изготовлен из немагнитных материалов.

Индукционная катушка представляет собой спиральный цилиндр из прямоугольных полых труб, по которому в процессе плавки циркулирует охлаждающая вода. Медная шина, выходящая из катушки, подключается к кабелю с водяным охлаждением.

Футеровка печи, расположенная рядом с индукционной катушкой, изготовлена из кварцевого песка.

Наклон корпуса печи осуществляется за счет прямого вращения от редуктора наклона.

Этот редуктор оснащен двухступенчатым турбинным переключением скорости и обеспечивает надежное, стабильное вращение с отличной самоблокировкой. В случае отключения электроэнергии механизм наклона автоматически остановится, чтобы предотвратить потенциальную опасность.

Двигателями редукторов наклона обеих печей можно управлять с помощью переключателя выбора печи, при этом переключающая коробка и четырехжильный резиновый провод позволяют оператору стоять в удобном месте, управляя наклоном и возвратом корпуса печи.

В настоящее время многие литейные заводы находятся в состоянии "Индустрии 2.0" и нуждаются в срочной модернизации с точки зрения защиты окружающей среды, автоматизации, интеллекта и безопасности.

С приходом Индустрии 4.0 все параметры плавки будут регистрироваться с помощью датчиков, способных работать в условиях экстремально высоких температур.

Такие данные, как уровень заполнения нагревательной печи и уровень загрязнения расплавленного бассейна, станут важнейшей информацией для реализации сетевой интеллектуальной плавильной печи.

В будущем на заводе по производству плавильных печей можно будет использовать робота для очистки.

Робот будет иметь доступ ко всем параметрам печи и сможет принять оперативные меры до того, как загрязнение достигнет критического уровня.

2.2 Dлитейная машина

Литейная машина - это машина, использующая литье под давлением. Она состоит из камеры горячего сжатия и камеры холодного сжатия и подразделяется на два типа: прямые и горизонтальные.

Под давлением машины для литья под давлением расплавленный металл гидравлически впрыскивается в форму, где он остывает и затвердевает.

После открытия формы можно извлечь цельную металлическую отливку.

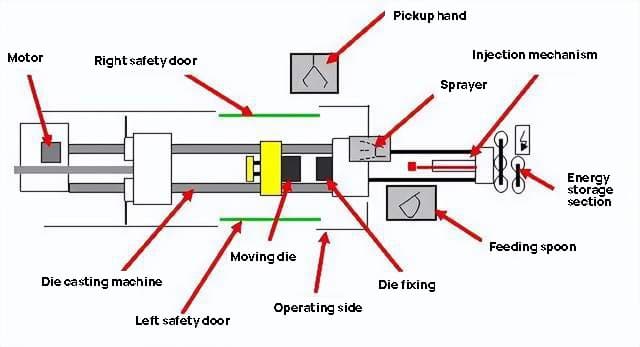

Машина для литья под давлением состоит из зажим механизм, механизм впрыска, гидравлическая система и электрическая система управления.

Кроме того, в состав машины входят различные компоненты и основания, вспомогательные устройства и другие детали.

Рис. 8 Основная структура машины для литья под давлением

За последние 30 лет машина для литья под давлением претерпела значительные изменения в плане размеров, автоматизации, модульности и гибкости.

В последнее время интеграция и облегчение автомобильного литья под давлением обусловили новые и более высокие требования к машинам для литья под давлением. технология формования это особенно актуальная тема.

Это позволило вывести тяжелые машины для литья под давлением на передний край инноваций. Например, недавно Tesla приобрела у итальянской компании DRA машину для литья под давлением весом 8000 тонн, что на 30% больше, чем 6000-тонная машина для литья под давлением, использовавшаяся для Model Y.

Я ожидаю, что этот рекорд будет постоянно побит по мере развития отрасли.

Давайте рассмотрим, почему тяжелые машины для литья под давлением - это будущее отрасли и какие преимущества они дают.

Преимущество 1: Преимущество по стоимости одностанционной формовки материала

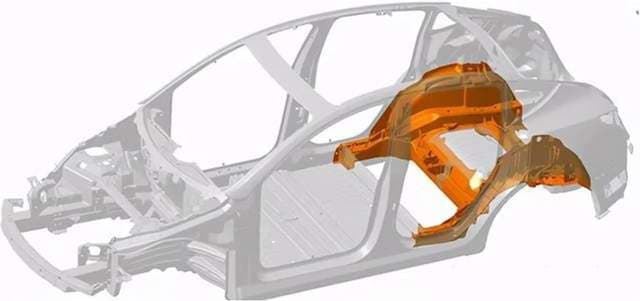

На рисунке 9 показана структура рамы Tesla Model Y. Желтый компонент представляет собой интегрированную большую часть задней части кузова и колесной арки на вершине башни задней оси.

С помощью крупногабаритной литьевой машины этот сложный компонент, который обычно требует нескольких станций и процессов, может быть изготовлен за одну операцию.

В результате он обеспечивает значительное преимущество по стоимости.

Рис. 9 Структурная схема рамы модели Y

Преимущество 2: Интеграция штамповки и сварки и оптимизация общего ритма производства

Tesla стремится стать Toyota или Volkswagen в новой энергетической отрасли, что делает ритмичность производства важнейшим фактором.

Для повышения скорости работы 8000-тонной машины для литья под давлением можно использовать технологию, позволяющую создавать полость между полупленками с обеих сторон во время процесса герметизации деталей под давлением и впрыскивать в эту полость расплавленный металл с защитой от перегрева.

Поскольку полость находится в состоянии отрицательного давления, она эффективно устраняет пузырьки воздуха, образующиеся при турбулентности отливки, что способствует повышению однородности материала и скорости литья под давлением.

По данным Tesla, каждая операция литья предполагает впрыскивание около 80 кг жидкого алюминиевого сплава в форму холодной камеры со скоростью 10 метров в секунду.

Время производственного цикла составляет около 85 секунд, а скорость производства - 42 штуки в час, что является оптимизацией по сравнению с текущим временем цикла.

Однако эти преимущества сопровождаются некоторыми проблемами, такими как механика упражнений и конструкция пресс-форм, которые необходимо решать по мере того, как промышленность продолжает разрабатывать крупногабаритные машины для литья под давлением.

3.1 Cблок цилиндров

Традиционно для изготовления блоков автомобильных двигателей использовался чугун, который и сегодня занимает доминирующее положение в отрасли.

Однако в связи с постоянным улучшением характеристик двигателя и потребностью в облегчении веса материал для блока двигателя стремительно обновляется.

Существует три основных направления развития:

В целом, использование алюминиевого сплава является предпочтительным для снижения веса и энергопотребления автомобилей.

Однако ограничения по прочности и термоусталости алюминиевого сплава препятствуют его применению для изготовления блоков мощных двигателей, а его стоимость относительно высока.

3.2 Cголовка цилиндра

Головка блока цилиндров двигателя является одной из основных областей применения алюминиевого сплава, особенно на рынке головок блока цилиндров легковых автомобилей, где в основном доминируют материалы из алюминиевых сплавов.

На рынке грузовиков чугун для головок цилиндров мощных двигателей используется редко, и головки цилиндров из вермикулярного чугуна стали предпочтительным вариантом, способным решить проблему растрескивания в серый чугун головки цилиндров.

3.3 CРанговый вал

Применение технологии наддува двигателя является важнейшим процессом в улучшении характеристик автомобилей с целью повышения энергоэффективности и снижения вредных выбросов.

Как для бензиновых, так и для дизельных двигателей, особенно на рынке грузовых автомобилей, коленчатые валы из перлитного чугуна, которые широко использовались в прошлом, не могут соответствовать требованиям из-за повышенного давления взрыва в двигателе, и были заменены на кованые стальные материалы, такие как 40Cr.

Однако благодаря развитию таких технологий, как галтельная прокатка и индукционная закалка коленчатых валов из перлитного нагартованного чугуна, коленчатые валы из нагартованного чугуна продолжают занимать значительную долю рынка легковых автомобилей и грузовиков с двигателями средней и малой мощности.

Кроме того, коленчатые валы двигателей, изготовленные из изотермически закаленного ковкого чугуна, также изучались в стране и за рубежом.

3.4 OThers

Другие автомобильные отливки, такие как опорные части и структурные компоненты двигателей и шасси, включая различные кронштейны, диски, кожухи и детали рулевого управления, изготавливаются из чугуна, чтобы соответствовать эксплуатационным требованиям.

По мере развития требований к защите окружающей среды в автомобилестроении использование серого чугуна и литой стали постепенно сокращается, в то время как высокоэффективный ковкий чугун, магниевый сплав, алюминиевый сплав и специальные чугунные материалы получают все большее распространение.

3.5 Dтенденция развития

В настоящее время чугун является основным материалом, используемым в автомобильном литье. В частности, использование ковкого чугуна заменило многие виды стали и серого чугуна. чугунное литьёВ то же время, использование ковкого чугуна в автомобильных деталях сократилось. Его превосходная прочность и вязкость, а также простота производства расширили сферу его применения.

Исследование и разработка высокопрочного и высокожесткого ковкого чугуна будут иметь решающее значение для его дальнейшего использования в промышленности. Другой перспективный материал, изотермически закаленный ковкий чугун, обладает превосходными механическими свойствами и получил быстрое развитие и успешное применение за рубежом, особенно в производстве коленчатых валов, зубчатых колес, кронштейнов и конструкционных деталей.

Чугун с вермикулярным графитом, изобретенный в 1948 году, имеет узкий производственный диапазон и ограниченные эксплуатационные характеристики, поэтому его применение было ограничено. Однако с развитием технологии управления производством чугун с вермикулярным графитом может найти применение в производстве сложных отливок. Он обладает более высокой прочностью на растяжение, модулем упругости и усталостная прочность чем чугун и алюминий, что делает его идеальным материалом для блоков и головок цилиндров двигателей.

Тенденция к облегчению автомобилей привела к использованию магниевых и алюминиевых сплавов в автомобильном литье. На каждые 10% снижения веса автомобиля расход топлива уменьшается на 5,5%, а выбросы - примерно на 10%. Алюминиевые сплавы имеют меньшую плотность (1/3 от плотности железа) и прочность, эквивалентную прочности серого чугуна, что делает их идеальными для изготовления блоков и головок цилиндров двигателей.

Алюминиевые сплавы в последние годы переживают бурный рост. магниевые сплавыБлагодаря своей малой плотности они нашли применение в автомобильных рулях, каркасах сидений, приборных панелях, чехлах и других деталях, поскольку исследования и применение продолжают развиваться.

Комплексное проектирование автомобильных отливок

В связи с растущими требованиями к энергоэффективности и защите окружающей среды в автомобильной промышленности, а также необходимостью снижения производственных затрат, преимущества литья под давлением используются для достижения интеграции деталей за счет оптимизации конструкции и структуры. Это предполагает объединение нескольких деталей, полученных штамповкой, сваркой, ковкой и литьем, что приводит к уменьшению веса деталей и сокращению количества этапов обработки, что в конечном итоге приводит к созданию более легких и высокопроизводительных компонентов.

Тенденция к интеграции литья в автомобильной промышленности особенно ярко проявляется в литье цветных сплавов.

Чтобы полностью использовать процесс литья для производства сложных конструкционных отливок, все чаще используются интегрированные отливки под высоким давлением, такие как внутренние панели дверей, каркасы сидений, каркасы приборной панели, каркасы передней части автомобиля и брандмауэры.

Эти отливки значительно больше по размеру, чем те, которые производятся в настоящее время, и для их производства требуется машина для литья под давлением весом 4000-5000 тонн или даже больше.

Рис. 10 Интегрированный литой корпус Tesla Model Y

Облегчение автомобильных отливок

Чтобы улучшить силовые характеристики, снизить расход топлива и уменьшить загрязнение выхлопными газами, сохранив при этом прочность и безопасность автомобиля, важно максимально снизить его снаряженную массу.

На каждые 100 кг снижения снаряженной массы автомобиля расход топлива на 100 км может быть уменьшен на 0,3-0,6 л.

Снижение массы автомобиля на 10% может привести к повышению топливной эффективности на 6% - 8%.

В связи с растущей заботой об охране окружающей среды и энергосбережении облегчение конструкции стало тенденцией в мировой автомобильной промышленности, а облегченные автомобильные отливки - одним из важнейших направлений развития.

Реализация облегченной конструкции будет достигнута в первую очередь за счет следующих трех моментов:

1) Легкая конструкция

Одним из основных недостатков конструкции равной толщины является то, что она не позволяет полностью использовать структурные характеристики и приводит к увеличению веса отливки.

Для оптимизации конструкции деталей и компонентов применяются CAE-анализ, оптимизация топологии и другие методы, чтобы выровнять значения напряжений в каждой детали, что приводит к несогласованной толщине стенок. Толщина материала деталей с низким напряжением уменьшается, чтобы снизить вес детали.

Преимуществом литья под давлением является возможность получения сложных структурных отливок и различных нестандартных сечений. В процессе проектирования для анализа напряжений в компонентах используется CAE или оптимизация топологии.

На основе распределения сил определяется форма деталей и конкретная толщина материала. Вес деталей может быть значительно снижен за счет усиления, выкапывания отверстий и изменения сечения.

2) Применение легкосплавных материалов

Использование легких сплавов, таких как алюминий и магний, является основной мерой по снижению веса, принятой автопроизводителями во всем мире.

Алюминий имеет плотность всего в одну треть от плотности стали и может похвастаться превосходной коррозионной стойкостью и пластичностью. Магний имеет еще меньшую плотность, всего две трети от плотности алюминия, и обладает превосходной текучестью в условиях литья под высоким давлением.

Алюминий и магний обладают высокой удельной прочностью (отношение прочности к массе), что делает их решающими в снижении веса автомобиля и повышении топливной эффективности.

Однако стоит отметить, что стоимость сырья для легких сплавов, таких как алюминий и магний, значительно выше, чем для стальных материалов, что ограничивает их широкое применение в автомобильной промышленности.

Несмотря на высокую стоимость сырья, использование магниевых и алюминиевых отливок в каждом автомобиле продолжает расти год от года. С одной стороны, это увеличение стоимости компенсируется технологическим прогрессом, а с другой - рыночная конкуренция заставляет автопроизводителей снижать маржу и переходить на более легкие сплавы.

Однако развитие передовых технологий формовки является ключом к значительному увеличению использования легких сплавов и снижению стоимости магниево-алюминиевых слитков.

3) Высокая производительность материалов для литья

Улучшение характеристик материалов, позволяющее деталям выдерживать более высокие нагрузки на единицу веса, является одним из эффективных методов снижения массы отливок.

Конструкционные отливки кронштейнов составляют значительную часть автомобильных отливок, что делает разработку их литья одним из ключевых направлений.

С помощью термообработки и других методов можно изменить микроструктуру материала, чтобы повысить прочность, жесткость или вязкость деталей и эффективно снизить их вес.

Изотермически закаленный ковкий чугун обладает большей прочностью, чем обычная литая сталь, и меньшей плотностью. Его плотность составляет 7,1 г/см3в то время как для литой стали этот показатель составляет 7,8 г/см3. Этот материал был широко рекомендован в последние годы.

Благодаря использованию изотермически закаленного ковкого чугуна, отливки могут быть на 10% легче, чем стальные отливки того же размера.

Таблица 1 Эффект облегчения при замене материала изотермически закаленного ковкого чугуна

| Запасные части | Вес (кг) изотермически закаленного ковкого чугуна | Литье вес стали / кг | Коэффициент снижения массы /% |

| Верхняя крестовина передней подвески | 10.25 | 25 | 59.00 |

| Нижний поперечный рычаг передней подвески | 32.46 | 64 | 49.28 |

| Верхний кронштейн пружины передней подвески | 21.28 | 34.6 | 38.50 |

| Кронштейн нижней пружины задней подвески | 20.74 | 33.16 | 37.45 |

| Нижняя поперечина задней подвески | 9.32 | 50.16 | 84.58 |

Что касается литья из алюминиевых и магниевых сплавов, то в качестве замены также используются высокопрочные и высокожесткие материалы.

На основе снижения веса, достигнутого благодаря использованию оригинальных легких сплавов, применение высокоэффективных материалов приводит к дальнейшему снижению веса.

Например, компания General Motors в США использует высокопроизводительный сплав AE44 вместо оригинального алюминиевого сплава, а для изготовления рамы применяет литье под высоким давлением. Это дает дополнительное снижение веса на 6 кг к снижению веса, достигнутому при использовании алюминиевого сплава.

Цифровая разработка автомобильных отливок

Интеграция разработки автомобильного литья и цифровых технологий значительно повышает уровень технологии литья и сокращает цикл разработки и производства прототипов.

В настоящее время цифровые технологии производства широко используются при разработке автомобильных отливок.

На этапе проектирования литейных конструкций и процессов литья обычно используется программное обеспечение для трехмерного проектирования, такое как Pro/E, CATIA и UG, а некоторые передовые литейные компании внедрили безбумажное проектирование.

Для моделирования процесса затвердевания, микроструктуры, сегрегации компонентов, а также для моделирования процессов затвердевания, микроструктуры и сегрегации компонентов используются такие программы, как Magma, ProCAST и Huazhu CAE. свойства материала автомобильных отливок. Эти симуляции также включают поле скоростей, поле концентрации, температурное поле, фазовое поле и поле напряжений в процессе литья, что позволяет оптимизировать технологическую схему перед началом массового производства.

Чтобы не отставать от быстрых темпов развития автомобильного литья, технология быстрого прототипирования (RP) широко используется для быстрого создания прототипов автомобильных отливок на основе CAD/CAE-проектирования и разработки.

Исходные данные CAD/CAE используются для создания прототипа отливки или прототипа формы путем послойной укладки посредством склеивания, сплавления или спекания. Первые могут использоваться для изготовления опытных образцов литья по выплавляемым моделям или гипсового литья, а вторые - в качестве формы для изготовления песчаного стержня и заливки отливки посредством формования сборки стержня.

Кроме того, метод порошкового лазерного спекания (SLS) может быть использован для непосредственного изготовления песчаных стержней и форм для пробного производства отливок.

Для внешних форм с относительно простой структурой станок с ЧПУ Инструмент также может быть использован для обработки кулачков с обрабатываемым пластиком для получения стержневой коробки и шаблона, необходимых для пробного производства литья, или песчаный блок может быть непосредственно обработан для производства песчаной формы для внешней формы.

В целом цифровые технологии проникают в проектирование, разработку и опытное производство отливок, что приводит к значительному повышению скорости и эффективности разработки отливок.

В настоящее время основная проблема заключается в том, что цифровые технологии для проектирования, анализа и быстрого производства разделены. Преобразование данных с одного этапа на другой по-прежнему требует много кропотливой работы.

В будущем можно надеяться, что будет разработана единая платформа интерфейса данных для цифровых технологий, применяемых на каждом этапе разработки отливки, будет создан стандартизированный стандарт преобразования данных и будет обеспечено беспрепятственное преобразование данных между различными программами, что еще больше повысит скорость разработки отливки.

Технология производства тонкостенного литья сложной структуры

По мере развития автомобильной промышленности и роста потребности в энергоэффективности и снижении вредных выбросов детали автомобилей становятся все более легкими.

Достижение легкого веса за счет тонкостенной конструкции - важнейшее направление развития блоков цилиндров.

Тонкостенная конструкция блока цилиндров толщиной 3 мм предъявляет жесткие требования к изготовлению сердечника и сборке сердечника в процессе сборки и вертикального литья.

Центр изготовления стержней позволяет достичь высокой интеллектуальности и автоматизации производства стержней.

Весь процесс, от добавления сырого песка и смолы до смешивания песка, изготовления сердечника, ремонта сердечника, сборки, нанесения покрытия, сушки, формовки, сборки и опускания сердечника, может быть высоко автоматизирован, обеспечивая стабильное качество изготовления сердечника, качество сборки, точность размеров и качество сушки покрытия, тем самым избегая рисков качества и размеров, вызванных человеческим фактором, и удовлетворяя потребности крупномасштабного производства сердечников цилиндров.

Это эффективно решает проблему нестабильности и большого количества отходов при массовом производстве.

Кроме того, повышение точности размеров песчаного сердечника значительно снижает трудоемкость и стоимость очистки, эффективно обеспечивая требование толщины стенки 3 мм.

Технология изготовления крупных конструкционных деталей из алюминиево-магниевого сплава

Крупномасштабное структурное литье алюминиево-магниевого сплава стало важнейшей тенденцией в ответ на растущий спрос на энергоэффективность, защиту окружающей среды и снижение стоимости компонентов. Технология его производства также стала центром современного развития.

В настоящее время основными методами производства крупногабаритных конструкционных деталей из алюминиево-магниевых сплавов являются литье под высоким давлением, литье под давлением и литье под низким давлением.

Литье под высоким давлением является доминирующим производственным процессом благодаря своей высокой эффективности и отличному качеству продукции.

Усилия по совершенствованию технологии производства крупногабаритных конструкционных деталей из алюминиево-магниевых сплавов направлены, прежде всего, на уменьшение захвата воздуха при литье под высоким давлением, минимизацию образования воздушных карманов и решение проблем термообработки.

Одним из решений проблемы захвата воздуха является литье под высоким вакуумом, которое позволяет эффективно предотвратить образование воздушных карманов.

Эта технология вакуумного литья под давлением была успешно применена для массового производства конструкционных отливок для автомобилей, обеспечивая передовые методы и процессы формовки для производства высококачественных отливок из легких сплавов.

Технология точного литья для производства отливок

С развитием технологии автомобильного литья точная формовка стала популярным методом литья. Отливки, полученные этим методом, могут использоваться без значительной резки или даже без резки вообще.

В последние годы технология точного формования отливок развивается быстрыми темпами благодаря повышению точности размеров отливок. Появилось несколько методов формирования отливок, включая точное литье в песчаные формы, литье с потерей пены, литье под регулируемым давлением и литье под давлением.

Для устранения дефектов литья, улучшения внутреннего качества и расширения области применения литья под давлением были разработаны различные технологические методы, основанные на технологии литья под высоким давлением, такие как вакуумное литье, литье с кислородным наполнением, реологическое литье полутвердых металлов или тиксотропное литье под давлением.

Литье под давлением, при котором расплав заливается и застывает под давлением, широко используется при производстве высокопроизводительных отливок из алюминиевых сплавов, например, подрамников из алюминиевых сплавов. Преимуществами литья под давлением являются стабильность, отсутствие разбрызгивания металла, снижение окислительных потерь расплавленного металла, энергоэффективность, безопасность эксплуатации и уменьшение дефектов литейных отверстий.

Растущий спрос на производство автомобилей требует от отливок высокого качества, отличных эксплуатационных характеристик, близкой к чистой формы, множества разновидностей, низкого расхода и низкой стоимости. Отливки составляют от 15% до 20% всего автомобиля, поэтому литейная промышленность должна постоянно внедрять новые технологии и материалы для повышения общего уровня литья.

Технология точного литья отвечает требованиям автомобильного литья, и ее применение охватывает различные литейное производство процессы автомобильного литья.