Вы когда-нибудь задумывались, как эти массивные стальные конструкции формируются в идеальные кривые? Секрет этого заключается в гибке валков. В этой статье мы погрузимся в увлекательный мир гибки валков, изучим ее особенности, процессы и машины, которые делают все это возможным. Если вы любитель техники или просто любопытны, присоединяйтесь к нам в этом путешествии, чтобы раскрыть искусство и науку формования стали.

При производстве котлов и сосудов высокого давления широко используется технология гибки валков. Она включает в себя гибку цилиндрических, конических валков, а также различные виды гибки профильной стали, причем наиболее распространена гибка цилиндрических труб.

Для изготовления этих деталей используется листовой металл, который может быть изготовлен методом прессования или гибки вальцами, также известными как листовой прокат. При прессовании обычно используется универсальный штамп, в то время как валковая гибочная машина выполняет непрерывный трехточечный изгиб листа, вызывая пластическую деформацию для достижения требуемой формы. радиус изгиба.

Гибка валков - это метод гибки, при котором валковая гибочная машина используется для гибки листовой металл или профильной заготовки. Формы, которые можно получить с помощью гибки валков, включают цилиндрическую, коническую и переменную кривизну.

Для деталей с одинаковой толщиной и переменной толщиной в направлении толщины обычно используется трехвалковая листогибочная машина. Валки гибочные детали из профилей, таких как угловые или Т-образные профили, могут иметь как равную, так и переменную кривизну. Заготовки, используемые для гибки валков, могут быть как экструдированными, так и листогибочными. Для гибки деталей с переменной кривизной обычно используется четырехвалковая листогибочная машина.

При прокатке листовой материал располагается между верхним и нижним валами роликового полотна. Верхний роликовый вал опускается, заставляя листовой материал изгибаться и деформироваться под действием изгибающего момента. Вращение верхнего и нижнего роликовых валов создает трение между роликовым валом и стальная пластинаВ результате чего плита перемещается, непрерывно изменяя положение давления на металлический лист и формируя гладкую поверхность изгиба, что завершает процесс формирования валков.

При гибке вальцами металлический лист подвергается деформации, эквивалентной свободной гибке. Кривизна гнутой детали определяется положением роликов, толщиной листового металла и его механическими свойствами. Регулируя относительное положение роликов, можно изогнуть заготовку на любую кривизну, меньшую, чем кривизна верхнего ролика. Однако из-за упругого восстановления при изгибе кривизна изогнутой роликом части не может быть равна кривизне верхнего ролика.

Одним из ключевых преимуществ метода валковой формовки является его универсальность. Как правило, нет необходимости устанавливать дополнительное технологическое оборудование на плиту прокатная машина. Для гибки профильных валков необходимы только ролики, подходящие для различных форм и размеров профилей. Однако этот метод имеет и некоторые недостатки, в том числе низкую производительность и низкую точность.

Вальцегибочные станки бывают двух видов: листогибочные и профилегибочные. Большинство материалов, обрабатываемых с помощью валковой гибки, - это листовые заготовки, поэтому в основном используется листогибочный станок. Существует три основных типа листопрокатные станки: симметричный трехвалковый пластинчатый валок, асимметричный трехвалковый пластинчатый валок и четырехвалковый пластинчатый валок.

Основным методом прокатки и гибки на листогибочном станке является прокатка цилиндрической поверхности с использованием листовой заготовки. При принятии соответствующих технологических мер и использовании необходимого оборудования можно также прокатывать конические поверхности и профильную сталь для гибки на валках.

Прокатка стального листа состоит из трех этапов: предварительной гибки (прижимная головка), центрирования и гибки валков.

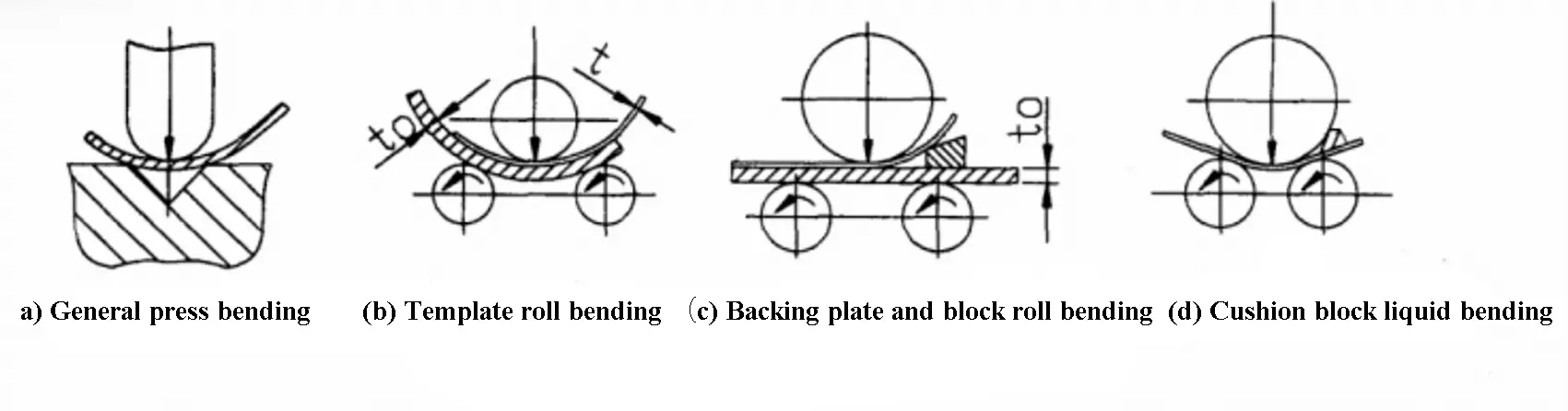

1) Предварительная гибка

Из рисунка 1 видно, что только часть стальной пластины, которая соприкасается с верхним валом ролика, может подвергаться изгибу. В результате на обоих концах стальной пластины остается участок, который не может быть согнут. Эта длина называется остаточной прямой кромкой.

Величина остаточной прямой кромки зависит от формы изгиба оборудования. Теоретическое значение остаточной прямой кромки приведено в таблице 1. Как правило, фактическая остаточная прямая кромка больше теоретического значения, ее величина варьируется в пределах 6-20t при симметричном изгибе и 1/10-1/6 при асимметричном.

Таблица 1 Теоретическое значение остаточной прямой границы гибка стального листа

| Тип оборудования | Листопрокатный станок | Нажмите | |||

|---|---|---|---|---|---|

| Форма сгиба | Симметричный изгиб | Асимметричный изгиб | Гибка штампов | ||

| Трехрулонный | Четырехроликовый | ||||

| Оставшийся прямой край | Холодная гибка | L/2 | (1.5~2 )t | (1~2) t | 1.0 t |

| Горячая гибка | L/2 | (1.3~1.5) t | (0.75~1) t | 0.5 t | |

Примечание: в таблице L - это расстояние между центрами боковых валков листогибочного станка, а t - толщина стального листа.

Он показан на рис. 1 (а).

Этот метод подходит для предварительной гибки стальных листов различной толщины.

Он показан на рис. 1 (b).

Этот метод подходит для t≤t0/2, t≤24 мм, что не превышает 60% мощности оборудования.

Как показано на рис. 1 (c).

Этот метод подходит для t≤t0/2, t≤24 мм, что не превышает 60% мощности оборудования.

Он показан на рис. 1 (d).

Этот метод подходит для тонкого стального листа, но его эксплуатация более сложна и применяется редко.

2) Центрирование

Цель центрирования - выровнять центральную линию заготовки параллельно оси валка, устранить возможность скручивания и сохранить точную геометрическую форму заготовки после гибки валка.

Техники центрирования включают в себя: боковой валик центрирование, центрирование специальной перегородки, центрирование наклонной подачи и центрирование пазов боковых валков, как показано на рис. 2.

3) Гибка рулонов

Гибка стального листа обычно осуществляется на прокатном станке.

Типичные детали качения - цилиндрические и конические.

a. Гибка валков для цилиндрических деталей

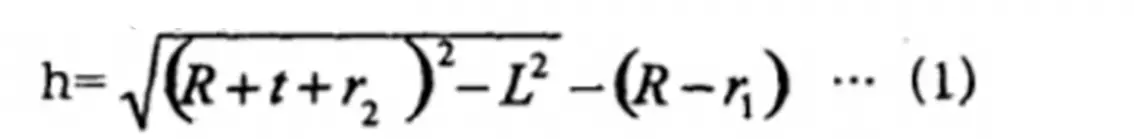

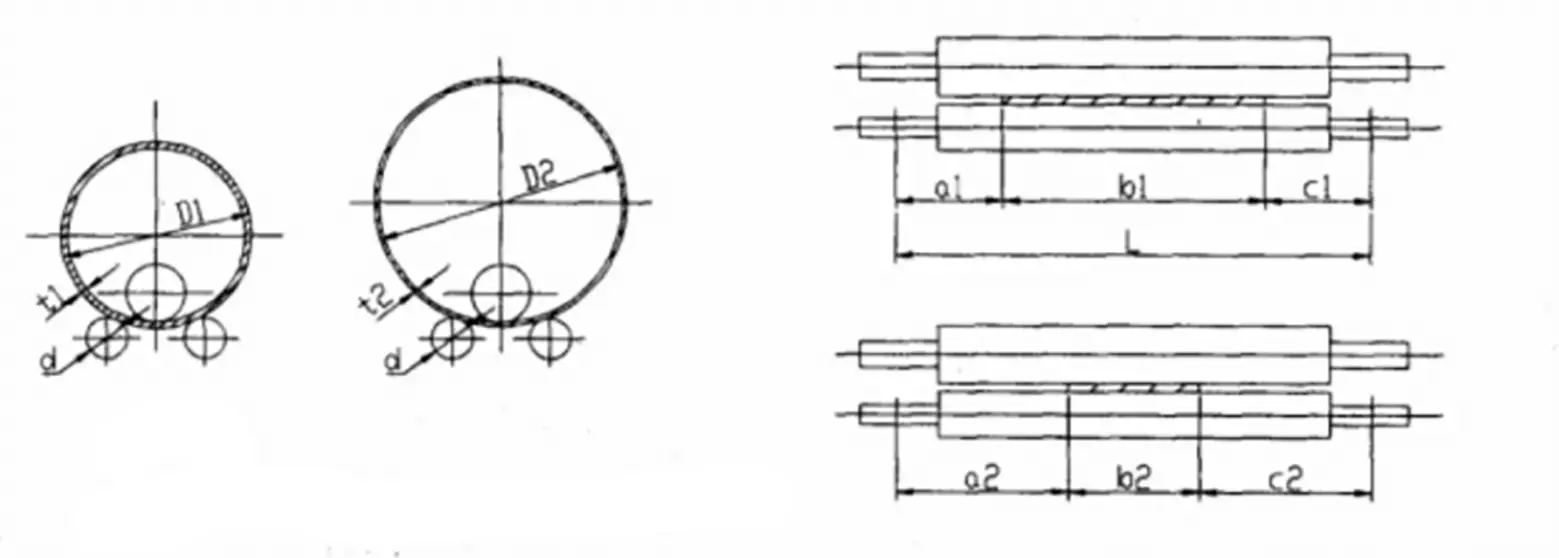

При гибке цилиндра на симметричной трехвалковой гибочной машине положение вала верхнего валка при окончательной гибке можно определить по известному радиусу гиба, как показано на рис. 3 (a).

Где:

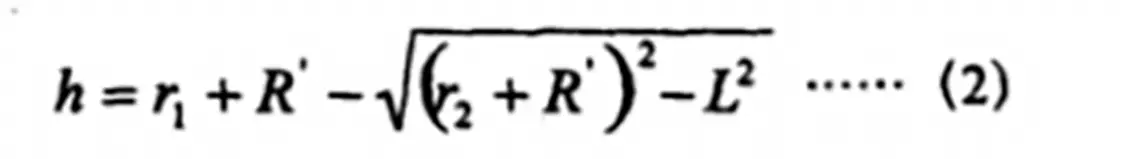

Финал положение сгибания бокового вала показана на рис. 3 (b) при прокатке цилиндрической поверхности на четырехвалковой листогибочной машине, которая может быть получена по следующей формуле:

Где:

В связи с springback листового металла, значение H, полученное в приведенной выше формуле, должно быть соответствующим образом скорректировано при практическом применении.

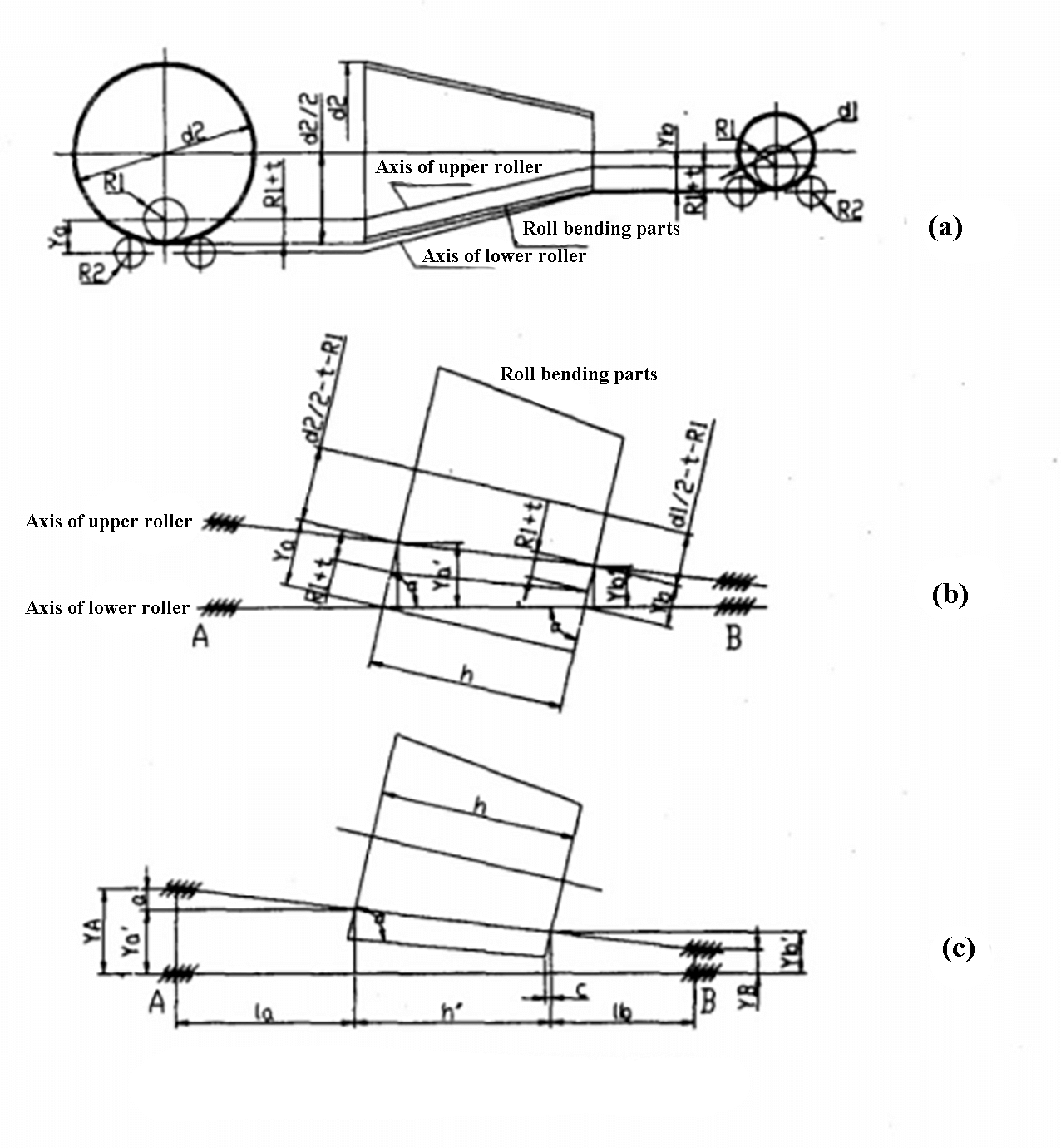

b. Роликовая гибка конической поверхности:

Обычно используются такие методы гибки конусных валков, как метод замедления малого устья, метод двухскоростной гибки четырех валков, метод ротационной подачи и метод гибки зонной прокатки.

Это связано с тем, что простые линии поверхности на конусе не параллельны и кривизна каждой точки на простой линии уникальна.

Чтобы обеспечить постоянное прижатие верхнего ролика к центральной линии конуса в процессе гибки и получить различные радиусы кривизны вдоль центральной линии, необходимо принять следующие меры:

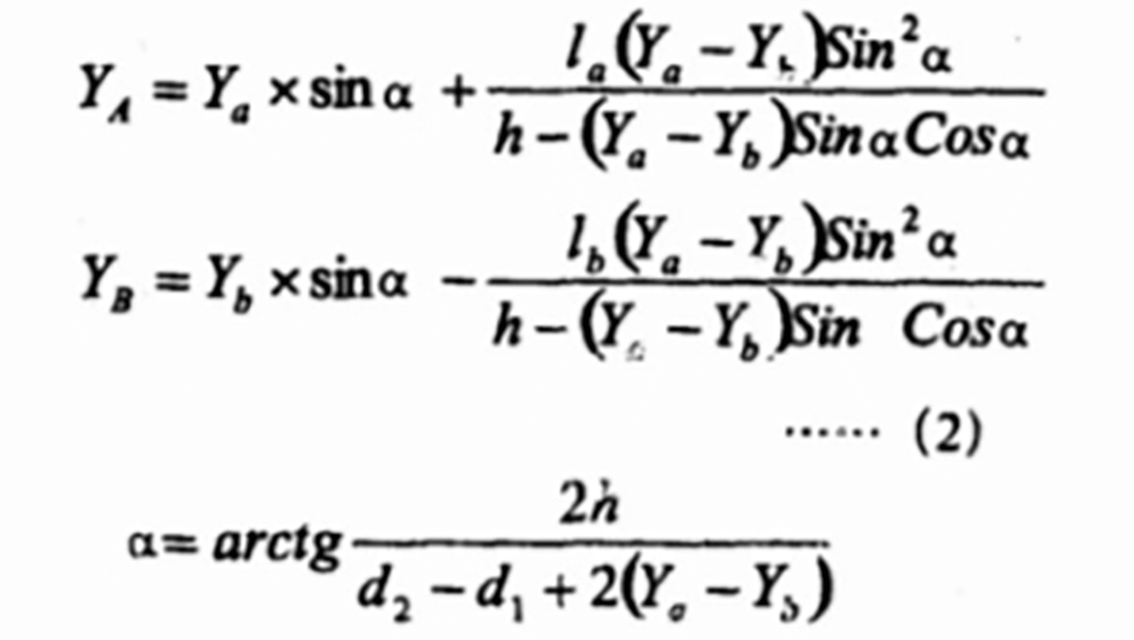

Для конических деталей с большим конусом вертикальные центральные расстояния Ya и Yb верхнего и нижнего роликов на обоих концах могут быть рассчитаны с помощью геометрической фигуры, показанной на рис. 4.

Центральные расстояния Ya и Yb верхнего и нижнего роликов можно получить, применяя метод расчета для круглых простых деталей, т.е. используя формулу (1).

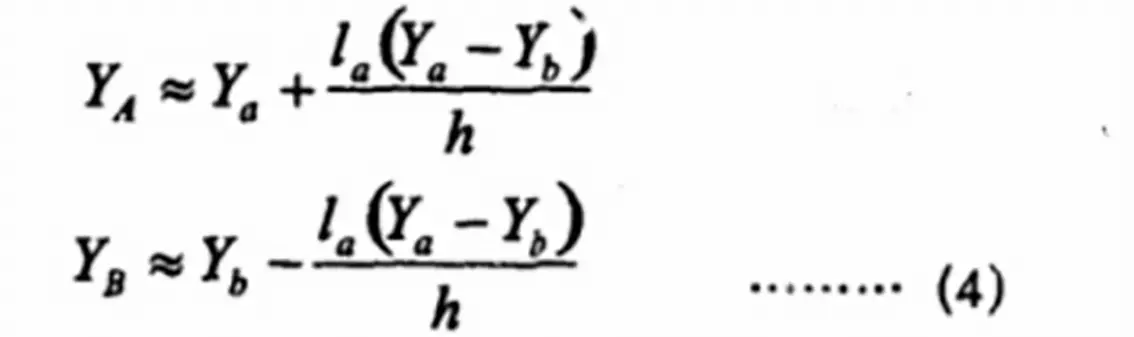

Из геометрических фигур, показанных на рисунках 4 (b) и 4 (c), можно получить следующие значения:

Положение заготовки от правого конца валика определяется lb+c, где

Для конических деталей с малой конусностью уравнение (2) может быть упрощено следующим образом:

При прокатке конических деталей часто возникают искажения.

Эффективным методом устранения этого перекоса является значительный наклон верхнего ролика и поддержание параллельного расположения нижнего ролика.

Во время прокатки и процесс гибкиЗаготовка формируется посредством серии перекрывающихся секционных валков.

В зависимости от температуры прокатного листа, его можно разделить на холодную, горячую и среднюю прокатку.

1) Холодная прокатка

Прокатка листа при нормальной температуре, также известная как холодная прокатка, подходит для прокатки тонких и средних листов.

Однако это приводит к определенному springbackкак показано на рисунке 5.

Когда желаемый изгиб достигнут, необходимо несколько раз откатиться назад, чтобы зафиксировать кривизну.

Высокопрочная сталь проявляет значительную степень пружинистости. Для уменьшения пружинящей нагрузки рекомендуется выполнять отжиг обработка перед окончательным формованием.

Минимальный диаметр цилиндра, который можно согнуть на гибочном станке, зависит от диаметра верхнего валка.

С учетом пружинистости цилиндра после изгиба минимальный диаметр изгибаемого цилиндра примерно в 1,1-1,2 раза больше диаметра верхнего вала.

Холодная прокатка - удобный процесс с легко контролируемой кривизной и низкими производственными затратами. Однако он требует мощного оборудования для толстых листов и подвержен развитию холодной закалки.

2) Горячая прокатка

Обычно считается, что если толщина (t) листа из углеродистой стали больше или равна одной сороковой части внутреннего диаметра (D) (t ≥ 1/40 D), следует проводить горячую прокатку. (Примечание: согласно этой простой формуле и методу расчета удлинения волокон, разница между холодной и горячей толщиной велика).

Во время термической гибки металлический лист должен быть нагрет до 950-1100 ℃, с равномерным нагревом и быстрой работой. Конечная температура не должна быть ниже 700 ℃.

Горячая прокатка исключает необходимость учета пружинящего отката, и для закрытого цилиндра гибку валков можно выполнять до тех пор, пока продольный шов не будет полностью закрыт. Чтобы предотвратить слишком раннее снятие заготовки с листа во время горячей прокатки, ее следует непрерывно прокатывать при конечной скорости гибки до тех пор, пока цвет поверхности не потемнеет.

Когда заготовка находится в холодном состоянии, ее следует расположить, как показано на рис. 6, или можно расположить ее вертикально. Горячая прокатка позволяет предотвратить упрочнение материала при холодной обработке и снизить мощность, необходимую для гибочного станка.

Однако у горячей прокатки есть и недостатки: если операция затруднена, нагрев стального листа до высокой температуры может привести к серьезному окислению.

3) Теплый прокат

Когда лист нагревается до температуры от 500 до 600 градусов Цельсия для прокатки, это называется теплой прокаткой. По сравнению с холодной прокаткой теплая прокатка обладает лучшей пластичностью, снижает риск хрупкого разрушения и нагрузку на гибочный станок. Кроме того, по сравнению с горячей прокаткой, теплая прокатка уменьшает дефекты поверхности, вызванные оксидной окалиной, и улучшает условия эксплуатации.

Однако у теплой прокатки есть и свои недостатки, так как она может вызвать внутреннее напряжение в результате прокатки, которая может потребовать термической обработки для снятия напряжений в зависимости от требований к изделию. Хотя температура нагрева при теплой прокатке ниже температуры рекристаллизации металла, она все равно относится к области холодной обработки.

Гибка за одну операцию невозможна при теплой прокатке, так как многократная гибка холодной прокаткой может вызвать холодное упрочнение материала. Если деформация при изгибе значительна, явление закалки при холодной обработке станет очень выраженным, что приведет к серьезному ухудшению эксплуатационных характеристик гнутых деталей.

В результате допустимый радиус изгиба при холодной прокатке должен быть больше минимального радиус изгиба листового металла, с R = 20t (где t - толщина листа). Если R меньше 20t, следует выполнять гибку горячими валками.

Для деталей с малым радиусом гибки может потребоваться ручная подгонка размеров после гибки вальцами. Важно оставлять разумный припуск на размер, то есть каждая сторона должна быть немного меньше, чем шаблон или пластина карты, с разницей от 2 до 4 мм (как показано на рис. 7).

Для деталей валковой гибки с относительно большим радиусом изгиба кривизна должна проверяться в соответствии со стандартом контроля формы, чтобы убедиться, что детали могут поместиться в картонную пластину под действием определенного внешнего усилия (P).

Мощность гибочного станка может быть изменена для расширения сферы его применения.

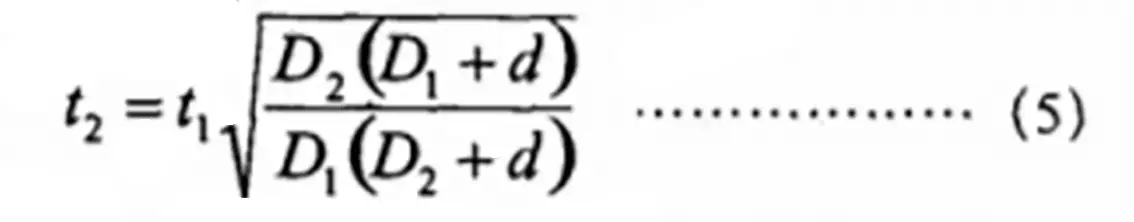

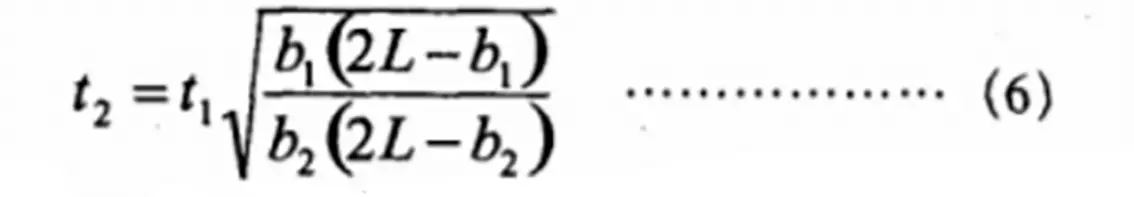

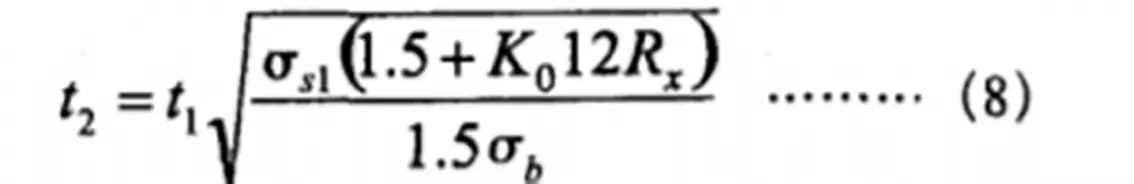

Как показано на рисунке 8, формула преобразования выглядит следующим образом:

3.1 Tширина листа, требуемая материалом для прокатки, совпадает с шириной, требуемой спецификацией прокатного станка, но радиус изгиба разный.

Где:

3.2 Материал прокатки соответствует диаметру, требуемому спецификацией листогибочной машины, но ширина листа различна, и прокатка симметрична, т.е. a1=c1,a2=c2

Где:

3.3 Tдиаметр гибочного вала равен ширине листа, требуемой по спецификации гибочного станка, но материал разный.

Где

3.4 Tдиаметр прокатки, ширина листа и материал одинаковы, а температура прокатки различна.

Где

Рулон технология гибки широко используется в производстве и предъявляет повышенные требования к качеству поверхности деталей, подвергнутых гибке вальцами, благодаря использованию таких материалов, как нержавеющая сталь, алюминий и композитные стальные листы. Обработка отжигом перед гибкой вальцов теперь необходима для марок стали, чувствительных к закалке.

Чтобы качество гибки валков соответствовало требованиям, необходимо провести обоснованный расчет и выбор оборудования для гибки валков, а также проанализировать принятые меры.

Благодаря анализу, расчету и применению процесса гибки валков на гибочном станке можно добиться различных спецификаций гибки криволинейных поверхностей, что повышает эффективность использования оборудования.