Вы когда-нибудь задумывались, как долго может прослужить подшипник? В этой статье блога мы рассмотрим понятие срока службы подшипника и факторы, которые на него влияют. Наш опытный инженер-механик разберется со всеми сложностями и расскажет о том, как добиться максимальной долговечности подшипников. Откройте для себя практические советы и стратегии, которые позволят вам поддерживать бесперебойную и эффективную работу подшипников.

Ранее мы уже рассказывали о том, как рассчитать срок службы подшипника. В этих статьях мы в основном представили теоретические аспекты срока службы подшипников и формулу расчета.

Сегодня мы стремимся применить эту теорию в практических сценариях. В конце концов, конечная цель получения теоретических знаний заключается в том, чтобы служить практическим инженерным нуждам. Некоторые инженеры просили привести примеры реальных расчетов, поэтому давайте углубимся в эту тему, используя пример из нашей предыдущей статьи.

Давайте вернемся к примеру с вертикальным двигателем. Вот соответствующие детали подшипников:

Давайте также зададим несколько дополнительных параметров для этого подшипника:

Скорость вращения подшипника: n=1500 об/мин

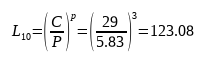

Используя формулу срока службы подшипника мы получим срок службы подшипника:

мы получим срок службы подшипника:

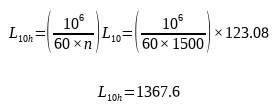

Здесь p - расчетный коэффициент для подшипника. Если телом качения подшипника является шар, p равен 3, а если телом качения является ролик, p равен 10/3. В результате ресурс подшипника составляет 123,08 в миллионах оборотов. Пересчитав в более распространенную единицу времени, получаем:

Расчетный срок службы подшипника составляет около 1368 часов.

В данном примере мы использовали сценарий, в котором подшипник испытывает высокую нагрузку. Результат расчетов говорит о том, что подшипник не подходит для данного применения из-за его короткого срока службы. Если двигатель работает непрерывно, то базовый номинальный срок службы может гарантировать только менее двух месяцев работы подшипника.

То есть, если мы выберем этот подшипник, мы можем гарантировать, что 90% подшипник сможет непрерывно работать в течение двух месяцев в таких условиях.

Выше приведено значение долговечности подшипника, полученное с помощью базовой теории долговечности подшипников.

Однако, как вы могли заметить, как и в наших предыдущих статьях, весь процесс расчета учитывает только нагрузку на подшипник. Другими словами, этот так называемый номинальный срок службы подшипника учитывает только воздействие нагрузки. Как мы уже говорили в наших предыдущих статьях, после многих лет развития современной теории долговечности подшипников этот расчет уже не отвечает нашим потребностям. Поэтому нам необходимо скорректировать это значение.

То есть нам необходимо рассчитать модифицированную стоимость жизни подшипника. В большинстве последующих расчетов не используются формульные методы, потому что эти расчеты могут быть сложными, многие процессы или эталонные теории исходят из экспериментов, и, в-третьих, различные поставщики подшипников и международные стандарты на подшипники предоставили нам лучший справочный инструмент - графики. Итак, как мы используем эти графики? Давайте разберемся в этом на нашем примере.

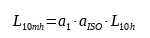

Как уже говорилось в наших предыдущих статьях, формула скорректированного срока службы выглядит следующим образом:

Чтобы определить окончательное значение L10мх нам нужно определить a1 и aiso.

01 Для начала определим a1.

Как мы уже говорили, a1 - это коэффициент надежности, определяющий срок службы. Если надежность равна 90%, то значение a1 равно 1. Для машин общего назначения, используемых в промышленности, если нет особых требований, срок службы подшипника всегда определяется исходя из надежности 90%. Поэтому в данном примере мы можем напрямую взять a1.

02 Во-вторых, мы находимiso.

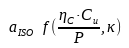

Стандартный метод расчета скорректированного коэффициента жизни aiso подшипника учитываются следующие факторы:

В итогеiso является функцией следующих параметров:

Где:

Сначала мы выбираем коэффициент загрязнения ηc подшипника. В стандарте ISO281 и во всех производитель подшипников В каталогах есть справочная таблица по критериям отбора:

| Загрязнение окружающей среды | Коэффициент ec | |

| дм<100 мм1) | дм≥100 мм1) | |

| Очень чистый -Размер частиц меньше толщины масляной пленки -Лабораторные условия | 1 | 1 |

| Очень чистый -Масло фильтруется фильтрами сверхтонкой очистки -Подшипники смазываются герметичной смазкой | 0.8-0.6 | 0.9-0.8 |

| Стандартная чистота -Масло фильтруется с помощью мелкоячеистых фильтров | 0.6-0.5 | 0.8-0.6 |

| Световое загрязнение -Легкое загрязнение смазочного масла | 0.5-0.3 | 0.6-0.4 |

| Общее загрязнение -Загрязнение подшипников абразивными частицами на других механических деталях | 0.3-0.1 | 0.4-0.2 |

| Сильное загрязнение -Окружающая среда, в которой используется подшипник, сильно загрязнена -Некачественное уплотнение подшипника | 0.1-0 | 0.1-0 |

| Экстремальное загрязнение | 0 | 0 |

При использовании вертикальных двигателей, исходя из нашего предыдущего опыта, коэффициент загрязнения для подшипников следует выбирать между световым загрязнением и общей чистотой. В данном случае мы выбрали коэффициент загрязнения 0,6, что немного выше, чем общая чистота.

Позвольте мне добавить,

Выбор коэффициента загрязнения не имеет конкретной математической формулы, к которой можно было бы обратиться. Как правило, он основывается на многолетнем опыте применение подшипников опыт. Чем больше приложений мы встречаем, тем больше понимания мы получаем в этом отборе.

Поскольку выбранный подшипник 6208, предел усталостной нагрузки Cu этого подшипника можно найти в каталоге подшипников как: 1,05 кН

Эквивалентное значение динамической нагрузки на подшипник было рассчитано в предыдущей главе и составило P=5,83 кН.

Поэтому мы можем получить приблизительное значение:

Далее нам нужно сделать несколько более сложный выбор коэффициента вязкости k. Из-за ограниченности места в этой главе мы не будем подробно останавливаться на конкретном значении k и на том, как выбрать это значение. Позже мы напишем об этом другую статью. Пока же мы лишь хотим подчеркнуть, что для подшипников очень важен правильный выбор смазки. Это относится не только к качеству самой смазки, но и к ее воздействию на подшипники.

Что касается коэффициента вязкости,

В целом, мы надеемся, что окончательное значение k для смазки может быть выбрано в диапазоне от 1 до 4 с учетом нескольких соображений.

Если расчетное значение k для выбранного значения смазки составляет:

Поэтому мы выбрали подходящее значение смазки, и окончательное значение k составляет 1,5.

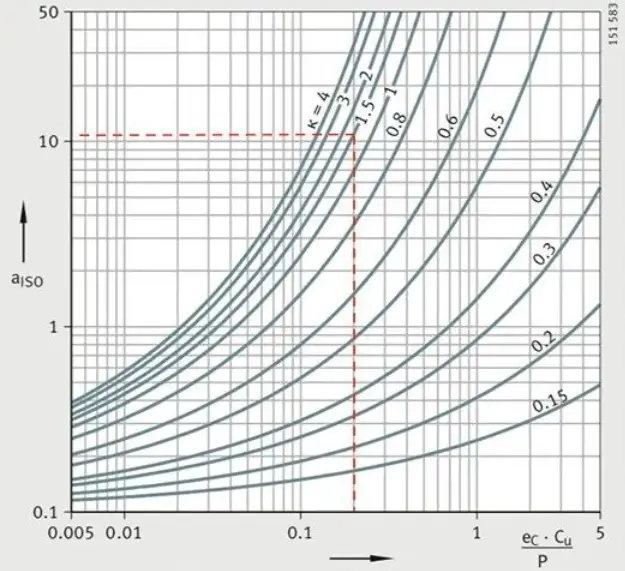

С учетом этих двух параметров мы можем найти следующую таблицу в ISO281 или в каталоге производителя подшипников.

Осторожно!

Существует несколько подобных схем, каждая из которых предназначена для разных типов подшипников. Мы выбрали радиальный шарикоподшипник, который является разновидностью радиальных шарикоподшипников. Поэтому выбирайте соответствующую диаграмму в зависимости от конкретного типа подшипника.

Из выбранной диаграммы мы можем определить, что при данном применении aiso=12.

В этом примере окончательный скорректированный номинальный срок службы подшипника 6208 составляет:

L10мх = a1×aiso×L10h = 1×12×1367.6 = 16411.2

В этом вертикальном двигателе при надлежащих условиях смазки подшипник может проработать 16 410 часов.

Поскольку результат расчета срока службы подшипника не может точно отразить фактический срок службы подшипника, какова цель этого расчета?

На самом деле, многие инженеры ошибочно считают расчет срока службы "гаданием", что, вероятно, связано с его названием. Изначально целью изучения усталостной долговечности подшипников было установление эталонного значения, эталона срока службы. Со временем это эталонное значение стало параметром для сравнения и проверки обоснованности выбора подшипников.

Фактически, расчет срока службы подшипника - это проверка грузоподъемности выбранного подшипника. Другими словами, речь идет о выборе наименьшего подшипника, который может удовлетворить требованию по сроку службы. В этом смысле расчет срока службы подшипника - это требование к нижнему пределу его грузоподъемности.

Как мы можем это понять? Начнем с процесса проверки жизни:

Когда инженеры проверяют срок службы подшипников, в руководствах по проектированию и материалах по оборудованию всегда указываются минимальные значения требований к сроку службы. Ниже приведен один из примеров:

| Условия эксплуатации: | Типы машин | Требуемый срок службы подшипника (время, ч) |

| Кратковременная или прерывистая работа | Бытовая техника и электроинструменты, сельскохозяйственная техника, лебедки. | 4000~8000 |

| Нечастое использование, но требуется надежная работа | Бытовые кондиционеры, строительная техника, ленточные конвейеры, лифты. | 8000~12000 |

| Непрерывная, но длительная работа | Роликовые шейки прокатных станов, небольшие электродвигатели, краны. | 8000~12 000 |

| Электродвигатели общего назначения, редукторы общего назначения. | 12 000~20 000 | |

| Станки, вибросита, дробилки. | 20000~30 000 | |

| Компрессоры, насосы, кривошипно-шатунные механизмы. | 40000~60 000 | |

| Постоянная работа более 8 часов ежедневно или непрерывная длительная работа | Эскалаторы. | 12 000~20 000 |

| Центробежные сепараторы, оборудование для кондиционирования воздуха, воздуходувки, деревообрабатывающие станки, оси железнодорожного транспорта. | 20000~30 000 | |

| Крупные электродвигатели, шахтные подъемники, главные электродвигатели для железнодорожного транспорта, оси локомотивов. | 40000~60 000 | |

| Оборудование для производства бумаги. | 100000~200000 | |

| Бесперебойная работа в течение 24 часов | Оборудование для водоснабжения, оборудование для электростанций, горнопроходческое оборудование. | 100000~200000 |

Конечно, некоторые производители оборудования устанавливают другие требования к сроку службы. Часто эти значения срока службы удовлетворяются подшипниками в традиционных конструкциях.

Таким образом, при проектировании нового оборудования и проверке срока службы подшипников можно использовать следующий подход:

Слишком маленький или слишком большой выбор должен находиться в разумном диапазоне, и не следует стремиться к абсолютному равенству. Поэтому, наблюдая за "требуемой продолжительностью жизни", можно обнаружить, что это значение является диапазоном, а не абсолютом.

Поэтому неявный расчет срока службы подшипника включает в себя проверку его грузоподъемности при разумных требованиях к сроку службы. Другими словами, выбирайте подшипник разумного размера при данных условиях работы.

В реальной жизни из-за непонимания вышеуказанных понятий происходит множество "неправильных операций":

(1) Расчетный срок службы подшипника должен соответствовать гарантийному сроку эксплуатации оборудования.

Такая практика путает проверку нагрузки на подшипник с проверкой срока службы оборудования. На самом деле, проверка срока службы подшипника не эквивалентна "гаданию", как объяснялось в предыдущей статье.

Фактические условия работы подшипников различны, и инженеры не могут рассчитать каждую машину индивидуально. Это заблуждение производителей оборудования относительно "расчета срока службы подшипников".

Концепция гарантийного срока возлагает всю ответственность на производителя оборудования, а понятие "гарантия" гораздо шире понятия "расчет срока службы подшипника", что делает такое прямое применение неуместным.

Конечно, некоторые инженеры из-за давления со стороны заказчика вынуждены соблюдать требование "20-летнего" срока службы. При таком требовании выбранные подшипники часто оказываются слишком большими, что приводит не только к экономической неэффективности, но и к неправильному пониманию того, что большие размеры или более длительный срок службы не всегда лучше для подшипников.

(2) Чем больше расчетный срок службы подшипника, тем лучше он звучит.

На самом деле, это также вводит в заблуждение при выборе подшипников. Как я уже говорил, расчет долговечности подшипников - это проверка минимальной грузоподъемности подшипников в рабочих условиях.

С другой стороны, должно существовать и ограничение максимальной грузоподъемности подшипников, которое является верхним пределом грузоподъемности подшипников в рабочих условиях. Если результат расчета превысит это значение, с подшипником возникнут проблемы.

Это то, что мы часто называем "минимальной нагрузкой подшипника". Если выбранный подшипник слишком велик, а расчетный срок службы подшипника в рабочих условиях велик, что означает, что грузоподъемность подшипника очень высока, он может не соответствовать требованию минимальной нагрузки подшипника.

Если нагрузка, воспринимаемая подшипником, меньше требуемой минимальной нагрузки, внутри подшипника могут возникнуть такие проблемы, как проскальзывание тел качения, что повышает вероятность его сгорания.

Действительно, понимание концепции долговечности подшипников может привести к многочисленным оптимизациям в конструкции. К ним относятся:

Оценка возможности уменьшения размера подшипника при соблюдении требований к сроку службы;

Ведите учет срока службы многочисленных подшипников и рассматривайте возможность дальнейшего уменьшения размера, если сохраняется остаточный ресурс.

Таким образом, в инженерной практике расчет долговечности подшипника используется для проверки его грузоподъемности, а не для ее максимального увеличения. Кроме того, расчетный срок службы не отражает "истинный" срок службы подшипника.

Точное понимание концепции долговечности подшипников помогает правильно выбрать их размеры.

К сожалению, в реальной работе нам иногда приходится подчиняться требованиям наших клиентов, даже если мы считаем их просьбы технически необоснованными. Поэтому не стесняйтесь поделиться с ними этой статьей.

Возможно, это самая сложная для понимания статья на сайте, особенно для инженеров-электриков. Если у кого-то есть вопросы, не стесняйтесь оставлять комментарии для обсуждения.