Задумывались ли вы когда-нибудь о том, насколько важна правильная смазка подшипников для долговечности оборудования? Правильный метод смазки может значительно снизить трение, предотвратить износ и продлить срок службы подшипников. В этой статье вы узнаете об 11 различных методах смазки подшипников, начиная с ручной и капельной смазки и заканчивая более современными методами, такими как аэрозольная и струйная смазка. Ознакомившись с этими методами, вы сможете выбрать наиболее эффективную стратегию смазки, обеспечивающую оптимальную производительность и долговечность вашего оборудования. Окунитесь в эту тему, чтобы узнать, как обеспечить бесперебойную и эффективную работу ваших подшипников.

Смазка подшипников - важнейший аспект механических систем, выполняющий множество важных функций, которые существенно влияют на производительность и долговечность подшипников. К основным целям смазки относятся:

Правильная смазка не только поддерживает целостность подшипника, но и способствует повышению общей надежности и эффективности механической системы. Она действует как барьер против загрязнений окружающей среды, таких как влага и твердые частицы, которые могут привести к преждевременному выходу подшипника из строя.

В этом подробном руководстве мы рассмотрим 11 широко распространенных методов смазки подшипников, каждый из которых имеет свои уникальные преимущества и области применения. Понимая эти методы, инженеры и конструкторы смогут принимать обоснованные решения для оптимизации работы подшипников, снижения требований к техническому обслуживанию и увеличения долговечности механических систем.

В следующих разделах мы рассмотрим особенности каждого метода смазывания, а также их принципы, применение и лучшие практики. Эти знания окажутся бесценными в процессе проектирования, позволяя выбрать наиболее подходящую стратегию смазки для конкретных требований к подшипникам и условий эксплуатации.

1. Ручная смазка

Ручная смазка, а именно метод смазывания, представляет собой наиболее фундаментальный подход к смазыванию подшипников. Этот метод предполагает использование оператором масленки для пополнения смазки, когда уровень масла в подшипнике становится недостаточным. Несмотря на свою простоту, этот метод сопряжен с трудностями в поддержании постоянного уровня смазки и сопряжен с повышенным риском нарушения графика пополнения смазки.

Такой подход к смазыванию в первую очередь подходит для подшипников, работающих в специфических условиях:

Чтобы повысить эффективность и надежность ручной смазки, рассмотрите возможность внедрения следующих оптимизационных решений:

1. Установите защитные элементы:

2. Установите фильтрующие устройства в местах смазки:

3. Установите строгий график смазки:

4. Выберите подходящий смазочный материал:

5. Операторы поездов:

Хотя ручная смазка отличается простотой и низкой первоначальной стоимостью, важно сопоставить эти преимущества с потенциальными рисками, связанными с непостоянной смазкой, и трудоемкостью частого ручного вмешательства. Для более требовательных применений или там, где надежность имеет первостепенное значение, рассмотрите возможность перехода на автоматические системы смазки или герметичные подшипники с предварительной смазкой для повышения производительности и снижения требований к обслуживанию.

Метод капельной смазки применяется преимущественно для подшипников, работающих при легких и средних нагрузках, с периферийными скоростями менее 4-5 метров в секунду. Этот метод предусматривает контролируемую подачу относительно постоянного количества смазочного масла из резервуара через точно рассчитанные отверстия, такие как калиброванные отверстия, дозирующие иглы или регулируемые клапаны.

Квинтэссенцией этого метода является капельная масленка - проверенное временем устройство в промышленном оборудовании. Скорость подачи масла при капельной точечной смазке может значительно варьироваться в зависимости от нескольких важнейших факторов:

Чтобы оптимизировать смазку капельной точки, инженеры должны тщательно учитывать эти факторы и внедрять точные механизмы управления. В современных системах часто используются регуляторы расхода с температурной компенсацией или микродозаторы с электронным управлением для поддержания постоянного уровня смазки в различных условиях эксплуатации.

Несмотря на простоту концепции, правильно спроектированные системы смазки капельных точек могут обеспечить надежную и экономически эффективную смазку для широкого спектра промышленных применений, от текстильного оборудования до оборудования для пищевой промышленности.

При кольцевом методе смазки на вал подвешивается кольцо, которое вращается, доставляя масло из резервуара к поверхностям подшипников. Этот метод самосмазывания специально разработан для горизонтальных валов, используя силу тяжести и вращение вала для равномерного распределения масла.

Этот метод особенно эффективен для средне- и высокоскоростных подшипников с диаметром вала более 50 мм (около 2 дюймов). Оптимальные характеристики достигаются при использовании бесшовного маслосъемного кольца, которое обеспечивает равномерную подачу масла и сводит к минимуму возможный дисбаланс. Материалом для колец обычно служит латунь или бронза, выбранные за их долговечность и совместимость с обычными смазочными маслами.

Соотношение сторон подшипника (отношение длины к диаметру) определяет количество необходимых маслосъемных колец:

Для эффективной смазки маслосъемных колец необходимо учитывать следующие факторы:

Несмотря на простоту и надежность, кольцевая смазка требует регулярного контроля уровня и качества масла для поддержания ее эффективности. Она особенно хорошо подходит для стабильных режимов работы, когда постоянная скорость вращения вала обеспечивает стабильное образование масляной пленки.

Метод смазки с помощью масляного троса использует капиллярное действие и эффект сифонирования для транспортировки смазочного масла из масляного резервуара к поверхностям подшипника. Этот метод применяется в основном для подшипников с легкими и умеренными нагрузками, работающих на периферийных скоростях менее 4-5 метров в секунду. Эффективность системы обусловлена двойной функциональностью масляного каната: он выступает одновременно и как механизм подачи смазки, и как фильтрационная среда на месте.

На практике специально разработанный текстильный канат, обычно изготовленный из шерсти или смеси синтетических волокон, частично погружается в масляный стакан, расположенный над подшипником. Волокна веревки создают сеть микроскопических каналов, которые способствуют переносу масла за счет капиллярного действия. При вращении подшипника возникает небольшой сифонный эффект, втягивающий масло вдоль веревки и на поверхности подшипника.

Этот метод обладает рядом преимуществ, в том числе:

Однако пользователи должны знать о его ограничениях:

При смазывании канатов маслом правильные выбор, установка и вязкость масла являются решающими факторами для обеспечения оптимальной производительности и долговечности подшипников.

Метод масляных прокладок использует капиллярное действие для распределения смазочного масла из резервуара к поверхности вала. В качестве масляной прокладки используется пористый материал, обычно войлок или спеченная бронза. Микроскопические каналы накладки забирают масло из резервуара и транспортируют его к поверхности вала и подшипника под действием капиллярной силы. Этот метод имеет ряд преимуществ, включая поддержание чистоты поверхности трения и обеспечение постоянной, контролируемой смазки.

Однако система масляных прокладок не лишена ограничений. Загрязнения окружающей среды, особенно мелкие частицы пыли, со временем могут накапливаться в порах прокладки, что может препятствовать потоку масла и снижать эффективность смазки. Эта проблема требует регулярного технического обслуживания и, в некоторых случаях, замены прокладок для обеспечения оптимальной производительности.

Примечательно, что скорость подачи масла при смазке масляными подушками значительно ниже, чем в традиционных системах смазки с масляной ванной или принудительной смазкой. Как правило, объем подачи масла составляет примерно 1/20 часть от объема, обеспечиваемого традиционными методами смазки. Такое снижение расхода масла может быть выгодно в тех случаях, когда требуется минимальная смазка или когда экономия масла является приоритетом. Однако его может быть недостаточно для высоконагруженных или высокоскоростных применений, требующих более существенной смазки.

При внедрении системы смазки с масляными прокладками инженеры должны тщательно учитывать такие факторы, как скорость вращения вала, условия нагрузки, рабочая температура и факторы окружающей среды, чтобы гарантировать, что система сможет поддерживать достаточную смазку в течение всего срока службы подшипника. Кроме того, выбор подходящей вязкости масла и материала прокладки имеет решающее значение для оптимизации капиллярного действия и достижения требуемых характеристик смазки.

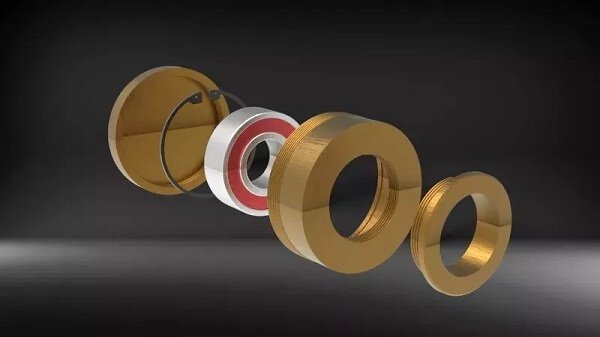

Метод смазки в масляной ванне, также известный как метод погружения, предполагает частичное погружение подшипника в резервуар со смазочным маслом. Этот метод особенно эффективен для упорных подшипников на вертикальных валах, где он обеспечивает постоянную и надежную смазку. Вращающиеся элементы подшипника захватывают масло при прохождении через ванну, распределяя его по поверхностям подшипника.

Несмотря на высокую эффективность для вертикальных применений, этот метод, как правило, не подходит для радиальных подшипников на горизонтальных валах. В горизонтальных конфигурациях масло имеет тенденцию скапливаться в нижней части, что приводит к неравномерной смазке и потенциальному перегреву верхних элементов подшипника. Кроме того, чрезмерное погружение масла в горизонтальные подшипники может вызвать взбалтывание, что увеличивает потребление энергии и рабочую температуру.

Для оптимальной работы систем с масляной ванной необходимо тщательно контролировать такие факторы, как вязкость масла, рабочая температура и уровень масла в ванне. Регулярный анализ масла и график его замены имеют решающее значение для поддержания качества смазки и предотвращения разрушения подшипников из-за загрязнения или окисления.

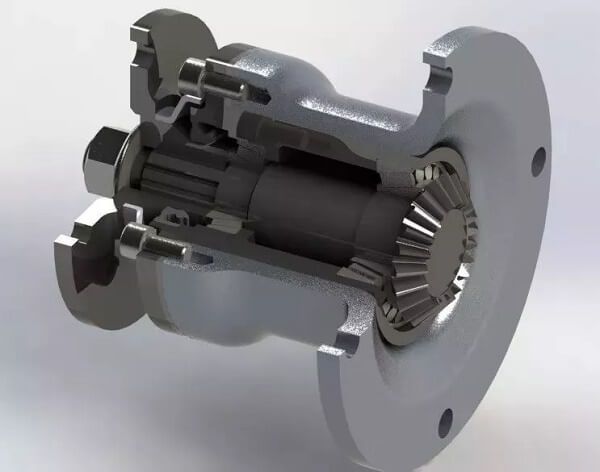

Смазка разбрызгиванием - это динамический метод распределения масла, использующий кинетическую энергию вращающихся компонентов для рассеивания смазки по всей системе подшипников. Этот метод предполагает частичное погружение вращающихся элементов, таких как шестерни или диски, в масляный резервуар. Вращаясь на высоких скоростях, эти компоненты перемешивают и разбрызгивают масло, создавая мелкодисперсный туман или спрей, который покрывает критические поверхности подшипников.

Этот метод особенно эффективен для высокоскоростных подшипников, работающих на скорости свыше 3000 об/мин, где центробежные силы способствуют распределению масла. Он широко используется в таких областях, как автомобильные трансмиссии, промышленные коробки передач и некоторые типы компрессоров. К преимуществам смазки разбрызгиванием относятся ее простота, экономичность и способность обеспечивать достаточную смазку без необходимости использования сложных систем перекачки масла.

Однако важно отметить, что смазка разбрызгиванием имеет свои ограничения. Вязкость масла должна быть тщательно подобрана, чтобы обеспечить баланс между эффективным разбрызгиванием и достаточным образованием пленки. Кроме того, необходимо регулярно контролировать и поддерживать уровень масла в резервуаре, чтобы обеспечить постоянное смазывание. Для очень высокоскоростных систем или систем, требующих точного контроля масла, могут быть предпочтительны более современные методы, такие как смазка под давлением или смазка масляным туманом.

Метод распыления предполагает диспергирование смазки в мелкодисперсный туман и нанесение ее непосредственно на поверхности трения. При этом используются специальные форсунки или распылители, создающие микроскопические капли, обычно от 10 до 100 микрон в диаметре. Полученный туман обеспечивает равномерное покрытие и проникает в труднодоступные места, что делает его особенно эффективным для высокоскоростных подшипников, работающих на скоростях свыше 10 000 об/мин.

Смазка распылением имеет ряд преимуществ при использовании в точном машиностроении:

Однако при проектировании систем смазки разбрызгиванием инженеры должны учитывать такие факторы, как вязкость смазочного материала, рабочая температура и условия окружающей среды, чтобы обеспечить оптимальную производительность и долговечность подшипников.

Смазка маслом под давлением - это сложный метод, в котором используется смазочный насос для подачи масла в подшипник под контролируемым давлением. Эта система обеспечивает непрерывную, точно дозированную подачу смазочного материала на критические контактные поверхности. Масло, выполнив свою смазочную функцию, собирается из подшипника и рециркулирует обратно в масляный резервуар, создавая замкнутую систему. Этот метод является наиболее надежным и эффективным способом подачи масла, особенно подходящим для высокоскоростных, высоконагруженных и критических подшипников скольжения в промышленности.

Основные преимущества смазки маслом под давлением включают:

При применении смазки маслом под давлением необходимо тщательно учитывать такие факторы, как вязкость масла, производительность насоса, настройки давления и системы фильтрации, чтобы соответствовать конкретным требованиям к подшипникам и условиям эксплуатации. Этот метод обычно используется в крупных промышленных машинах, турбинах и высокопроизводительном оборудовании, где надежность и точность имеют первостепенное значение.

В системе смазки с циркуляцией масла используется сложный метод подачи точно отфильтрованного масла к важнейшим узлам подшипников с помощью высокоточного масляного насоса. В этой динамичной системе происходит непрерывная циркуляция смазочного материала, что позволяет ему выполнять множество функций, помимо основной смазки. После прохождения через подшипник масло подвергается тщательному процессу фильтрации для удаления частиц износа и загрязнений, а затем эффективно охлаждается через теплообменник перед рециркуляцией. Эта замкнутая система не только обеспечивает превосходное смазывание, но и служит эффективным решением для управления тепловыделением, что делает ее особенно подходящей для высокоскоростных подшипников, где тепловой контроль имеет решающее значение.

К преимуществам циркуляционной смазки относятся:

Учитывая эти преимущества, смазка циркуляционным маслом является предпочтительным выбором для высокопроизводительных систем, таких как турбомашины, шпиндели высокоскоростных станков и критически важное промышленное оборудование, где надежность и эффективность имеют первостепенное значение.

Струйная смазка - метод впрыска под высоким давлением - использует прецизионный масляный насос для подачи смазочного материала с высокой скоростью через тщательно разработанное сопло непосредственно в подшипник. Эта передовая технология обеспечивает проникновение смазки к важнейшим поверхностям подшипника, преодолевая воздушный барьер, создаваемый высокоскоростным вращением. Затем масло проходит через внутреннюю геометрию подшипника, выходя через масляные канавки или каналы на противоположном конце.

Этот метод очень важен для подшипников, работающих на экстремальных скоростях, обычно превышающих 1 миллион DN (отверстие подшипника в мм, умноженное на число оборотов в минуту). При таких скоростях окружающий воздух образует высокоскоростной пограничный слой, который действует как барьер, не позволяя обычным методам смазки эффективно достигать внутренних компонентов подшипника.

Для оптимизации эффективности смазки струи:

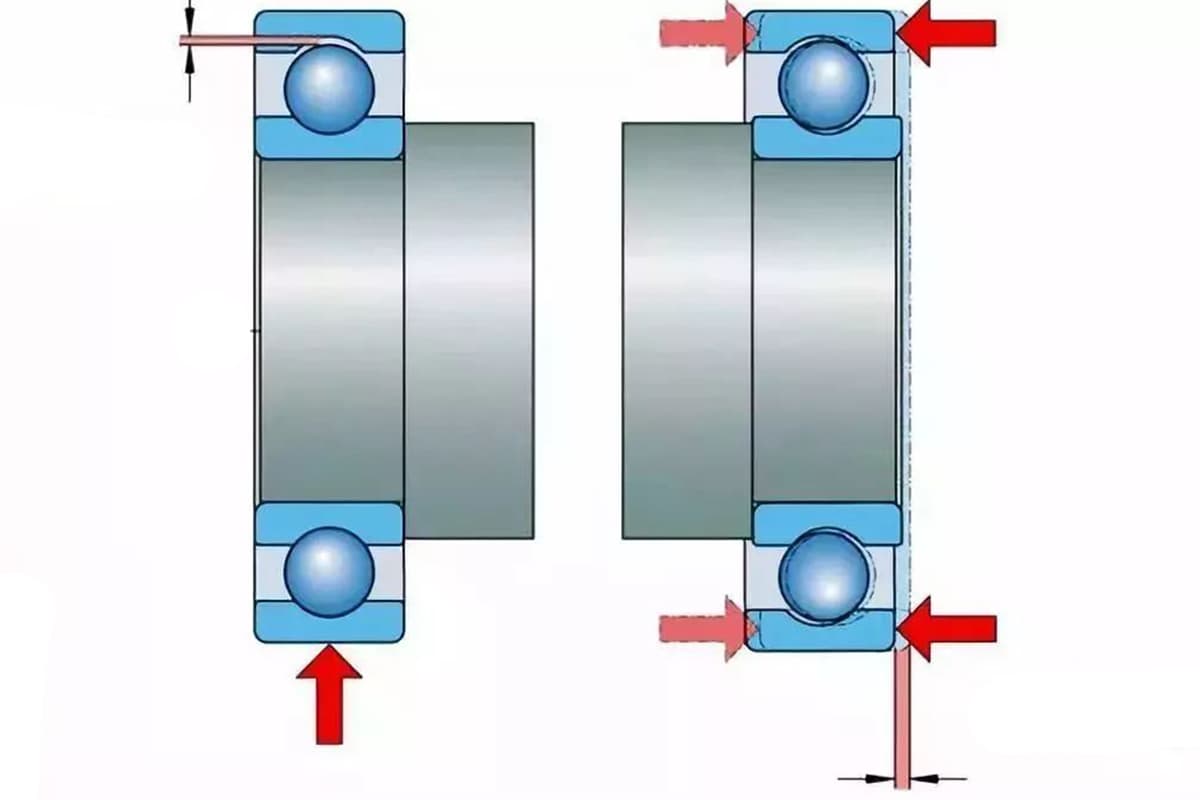

После оценки преимуществ и недостатков различных методов смазки можно выбрать подходящий метод, исходя из конкретных условий эксплуатации и требований к подшипникам. Основные принципы выбора можно свести к следующему:

Смазка подшипников - это критически важный, непрерывный процесс, который существенно влияет на производительность и долговечность механических систем. Цикл замены смазочных материалов зависит от нескольких факторов, включая условия эксплуатации, факторы окружающей среды и количество смазочного материала. В оптимальных условиях - чистой среде с рабочей температурой ниже 50°C (122°F) и минимальным загрязнением твердыми частицами - замена смазки обычно рекомендуется ежегодно. Однако, если условия эксплуатации становятся более суровыми, частота замены должна быть скорректирована соответствующим образом.

Если температура масла постоянно достигает или превышает 100°C (212°F), термостабильность и вязкость смазочного материала нарушаются, что требует более частой замены - как правило, каждые три месяца или даже чаще. Важно отметить, что высокие температуры ускоряют окисление и разрушение смазочного материала, что может привести к снижению защиты и увеличению износа.

Регулярный контроль состояния смазочных материалов с помощью анализа масла может дать ценные сведения об оптимальных интервалах замены. Такой упреждающий подход позволяет составлять индивидуальные графики технического обслуживания с учетом фактических условий эксплуатации, что потенциально продлевает срок службы оборудования и сокращает время простоя. Кроме того, внедрение надлежащих уплотнительных механизмов и систем фильтрации помогает поддерживать чистоту смазочного материала, что потенциально продлевает срок его службы.

В конечном итоге, соблюдение рекомендаций производителя в сочетании со всесторонним пониманием конкретных условий эксплуатации обеспечит оптимальную работу подшипников и повысит общую эффективность механических систем.