Вы когда-нибудь задумывались, как передается энергия между машинами? Ременные передачи - это простое, но гениальное решение, которое произвело революцию в машиностроении. В этой статье блога мы исследуем увлекательный мир ременных передач, начиная с их основных принципов и заканчивая разнообразными сферами применения. Присоединяйтесь к нам, чтобы разгадать тайны, скрывающиеся за этим важнейшим компонентом современного оборудования, и узнать, как он продолжает формировать наш мир сегодня.

Ременная передача - это механическая система передачи энергии, которая передает вращательное движение и крутящий момент с ведущего вала на один или несколько ведомых валов с помощью непрерывного гибкого ремня. Эта система особенно эффективна, когда приводные и ведомые компоненты пространственно разделены, что позволяет эффективно передавать мощность на значительные расстояния.

Ременные приводы состоят из нескольких ключевых компонентов:

По сравнению с другими механическими трансмиссиями ременные приводы имеют ряд преимуществ:

Однако ременные приводы имеют и свои ограничения:

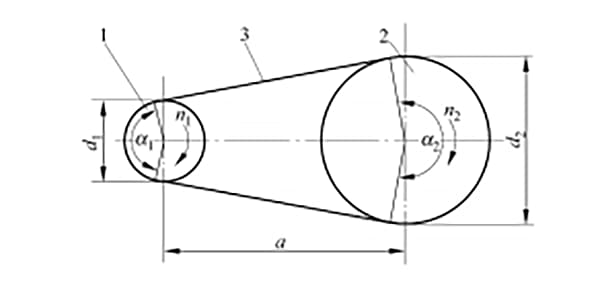

Система ременной передачи - это фундаментальный механизм передачи энергии, состоящий из нескольких основных компонентов: ведущего шкива, ведомого шкива, передаточного ремня, натянутого на оба шкива, и несущей рамы машины, как показано на рис. 8-1. Такая конструкция облегчает передачу механической энергии от одного вращающегося вала к другому за счет сил трения.

Приводной шкив, обычно подключенный к источнику питания, такому как электродвигатель или двигатель, инициирует движение системы. При вращении шкива его поверхность под действием трения зацепляет передаточный ремень, заставляя его двигаться. Затем это движение передается на ведомый шкив, который устанавливается на вал машины или устройства, требующего питания.

Эффективность и производительность системы ременного привода зависят от нескольких факторов:

Ременные приводы обладают такими преимуществами, как амортизация, снижение уровня шума и возможность передачи энергии на значительные расстояния. Однако они могут требовать периодического обслуживания и замены из-за износа и растяжения с течением времени.

1- Приводной шкив

2- Приводной шкив

3- Приводной ремень

По принципу действия ременные передачи можно разделить на фрикционные и зацепляющиеся. В этой статье рассматриваются в основном вопросы, связанные с фрикционными ременными передачами.

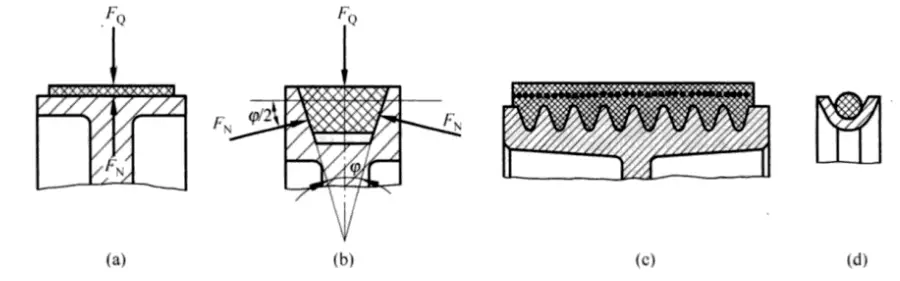

2.1. Фрикционные ременные приводы передают движение и мощность за счет силы трения, возникающей между приводным ремнем, который плотно прилегает к шкиву, и контактной поверхностью шкива. В зависимости от формы поперечного сечения приводного ремня их можно разделить на плоские, клиновые, многоклиновые и круглые ремни.

2.1.1 Поперечное сечение плоского ремня прямоугольное, а его внутренняя поверхность, соприкасающаяся со шкивом, является рабочей поверхностью. В основном он используется для передачи на большие расстояния между двумя параллельными валами, вращающимися в одном направлении.

2.1.2 Поперечное сечение клинового ремня трапециевидное, две стороны, соприкасающиеся с канавкой шкива, служат рабочими поверхностями. Паз шкива также имеет трапециевидную форму. Анализ силы на поверхности клина показывает, что при равных условиях натяжения и коэффициента трения сила трения, создаваемая клиновым ремнем, больше, чем у плоского ремня.

Поэтому клиновой ремень обладает большей передаточной способностью и более компактной структурой, благодаря чему он широко используется в механических передачах. В зависимости от ширины и высоты клиновые ремни можно разделить на такие типы, как обычные, узкие, широкие, автомобильные, зубчатые и клиновые с большим углом наклона. В настоящее время наиболее широко используются обычные клиновые ремни.

2.1.3 Многоклиновой ремень, представляющий собой гибрид плоского и клинового ремней, сочетает в себе преимущества обоих и часто используется в крупных системах передачи энергии, где требуется компактная конструкция.

2.1.4 Поперечное сечение круглого ремня является круглым и используется только в низкоскоростных, маломощных передачах, таких как швейные машины и инструменты.

2.2 Ременная передача с зацеплением передает движение и мощность за счет зацепления зубьев ремня с зубьями шкива. Сайт синхронный ремень Привод, как показано на рисунке 8-3, является типичным примером.

Синхронные ремни не только сохраняют преимущества фрикционной передачи, но и обеспечивают высокую мощность, точные передаточные числа и часто используются в ситуациях, требующих плавной передачи и высокой точности, например, в магнитофонах, пищевых миксерах, станках с ЧПУ и текстильном оборудовании. Поперечное сечение синхронного ремня прямоугольное, внутренняя поверхность ремня зубчатая.

В отличие от структуры ремня фрикционной передачи, прочностной слой синхронного ремня состоит в основном из стальных канатов, что приводит к меньшей деформации под нагрузкой. Кромка синхронного шкива также изготавливается с эвольвентной формой зуба, соответствующей внутренней поверхности ремня, полученной с помощью процесса генерации эвольвентной передачи режущие инструменты. Поэтому размеры зубьев шкива зависят от размера используемого режущего инструмента.

Ременные передачи обладают отличной эластичностью, что позволяет им эффективно гасить и поглощать вибрации, обеспечивая плавную передачу мощности при минимальном уровне шума. В условиях перегрузки контролируемое проскальзывание между ремнем и шкивом служит защитным механизмом, предотвращающим возможное повреждение других компонентов трансмиссии. Простота систем ременной передачи обеспечивает легкость изготовления, установки и обслуживания, что позволяет создавать экономически эффективные решения для передачи энергии.

В процессе эксплуатации трансмиссионные ремни могут испытывать упругое проскальзывание, что может привести к незначительным изменениям передаточного отношения. Это явление, хотя в целом и устранимо, не позволяет поддерживать строго постоянное соотношение скоростей. Ременные передачи обычно имеют большие габаритные размеры по сравнению с другими способами передачи мощности, что может привести к несколько меньшему КПД. Поэтому системы ременной передачи чаще всего используются для передачи мощности ≤ 50 кВт, при этом оптимальная скорость ремня составляет от 5 до 25 м/с. Рекомендуемое передаточное отношение для эффективной работы не должно превышать 5:1. При надлежащем проектировании и техническом обслуживании системы ременной передачи могут достигать КПД от 92% до 97%.

Ременные приводы работают в динамических условиях, где упругая деформация играет решающую роль в передаче энергии и надежности системы. Приводной ремень, состоящий из эластомерных материалов и армирующих волокон, проявляет вязкоупругое поведение под нагрузкой. При натяжении ремень подвергается упругому растяжению, причем величина деформации прямо пропорциональна приложенной силе натяжения.

Во время работы возникает разность натяжения между натянутой (F1) и провисающей (F2) сторонами ремня, причем F1 > F2. Этот дисбаланс натяжения приводит к неравномерному упругому растяжению ремня по всей его длине. Натянутая сторона испытывает большее удлинение из-за более высокого растягивающего напряжения, в то время как провисающая сторона демонстрирует сравнительно меньшее растяжение. Это дифференциальное растяжение является основой для эффективной передачи энергии.

Эластичная природа ленты также способствует двум критическим явлениям:

Упругое проскальзывание - неотъемлемое явление ременной передачи, неизбежно возникающее в течение рабочего цикла приводного ремня. Это сложное явление возникает из-за упругих свойств материала ремня и переменных сил натяжения, возникающих на пути ремня.

Когда натянутая сторона приводного ремня входит в зацепление с ведущим шкивом в точке A, скорость ремня (v) первоначально совпадает с окружной скоростью (v1) шкива 1. Однако по мере вращения шкива 1 от точки A к точке B сила натяжения ремня постепенно уменьшается от F1 до F2, что приводит к соответствующему уменьшению упругого удлинения. Это постепенное укорачивание ремня вызывает минутное относительное проскальзывание назад вдоль торца шкива, что приводит к скорости ремня (v), которая становится немного меньше окружной скорости (v1) шкива 1.

И наоборот, по мере того как ремень взаимодействует с приводным шкивом 2 от точки входа C до точки выхода D, под действием сил трения натяжение ремня увеличивается от F2 до F1. Это увеличение натяжения приводит к постепенному удлинению ремня. Следовательно, на поверхности шкива 2 возникает небольшое относительное проскальзывание вперед, в результате чего скорость ремня (v) незначительно превышает угловую скорость (v2) шкива 2. Это дифференциальное проскальзывание, вызванное упругой деформацией приводного ремня, называется упругим проскальзыванием.

Последствия эластичного проскальзывания весьма значительны:

Для смягчения последствий упругого проскальзывания инженеры могут использовать такие стратегии, как оптимизация натяжения ремня, выбор подходящих материалов для ремней с пониженной упругостью или применение активных систем натяжения в критических областях применения. Понимание и учет упругого проскальзывания имеет решающее значение для разработки и обслуживания эффективных и надежных систем ременных передач в различных областях промышленности.

Основными видами отказов при работе системы ременного привода являются проскальзывание ремня по шкиву, ускоренный износ ремня и усталостное разрушение. Каждый из этих режимов может существенно повлиять на производительность и надежность системы:

Кроме того, к менее распространенным, но не менее критичным способам отказа относятся:

2.1 Проскальзывание

Ременные передачи работают на основе трения. Когда начальная сила натяжения F₀ постоянна, если эффективная окружная сила F превышает предельную силу трения между ремнем и поверхностью колеса, ремень будет испытывать очевидное, полномасштабное скольжение по поверхности колеса, явление, известное как проскальзывание.

При проскальзывании ремня, хотя ведущий шкив продолжает вращаться, как ведомый шкив, так и ремень значительно теряют скорость или даже полностью останавливаются. Проскальзывание - пагубное явление, поскольку оно приводит к поломке привода и усиливает износ ремня. При нормальной работе следует избегать проскальзывания.

Упругое скольжение и проскальзывание - это два совершенно разных понятия. Их различия описаны в таблице 8-1.

Таблица 8-1 Различия между упругим скольжением и скольжением

| Артикул | Эластичное скольжение | Скольжение |

| Феномен | Скольжение местного ремня по поверхности местного колеса | Относительное скольжение происходит между ремнем и поверхностью колеса по всей дуге контакта |

| Причины возникновения | Разница в натяжении с обеих сторон ремня | Эффективное тяговое усилие достигает или превышает предельную силу трения между ремнем и поверхностью колеса |

| Заключение | Неизбежное | Можно избежать |

2.2 Усталостное разрушение пояс

Нагрузка на трансмиссионный ремень изменяется по мере его работы, образуя переменную нагрузку. Чем выше скорость вращения и короче ремень, тем чаще он оборачивается вокруг шкива в единицу времени, что приводит к более частым изменениям напряжения. Со временем повторяющееся воздействие переменных напряжений может привести к расслаиванию и разрыву ремня, что в конечном итоге приведет к усталостному разрушению, а значит, к выходу трансмиссии из строя.

Передаточный ремень, установленный на шкив, должен иметь определенное натяжение для обеспечения нормальной работы ременной передачи. Однако после эксплуатации в течение определенного времени пластическая деформация ремня может привести к его провисанию, постепенно уменьшая первоначальное натяжение и снижая несущую способность ремня.

Чтобы контролировать начальное натяжение ремня трансмиссии и обеспечить работоспособность ременного привода, необходимо использовать соответствующее натяжное устройство. Несколько часто используемых натяжных устройств показаны на рис. 8-11.

В горизонтально расположенных или умеренно наклонных ременных передачах можно использовать натяжное устройство, как показано на рис. 8-11(a). Положение двигателя, оснащенного шкивом, регулируется с помощью винта для увеличения центральное расстояниеТаким образом, достигается натяжение. Метод регулировки заключается в установке двигателя на направляющую, и во время первоначального натяжения ремня двигатель перемещается в нужное положение с помощью регулировочного винта.

В вертикальных или почти вертикальных ременных передачах можно использовать натяжное устройство, показанное на рис. 8-11(b). Регулируя положение поворотной рамы (центр вала двигателя), можно увеличить межосевое расстояние для достижения натяжения. Метод регулировки включает в себя регулировку гайки на винте, заставляя основание машины качаться вокруг фиксированного опорного вала для регулировки начального натяжения. После регулировки положения гайка должна быть заблокирована.

На рис. 8-11(c) показано автоматическое натяжное устройство, в котором двигатель, оснащенный шкивом, установлен на плавающей качающейся раме. Используя вес двигателя и качающейся рамы, шкив и двигатель качаются вокруг неподвижного опорного вала, автоматически регулируя межосевое расстояние для достижения натяжения. Этот метод обычно используется для ременных передач с малой передаваемой мощностью и почти вертикальным расположением.

На рис. 8-11(е) показано натяжное колесо, автоматически нажимающее на ремень под действием веса и обеспечивающее тем самым натяжение. Этот метод часто используется в плоских ременных передачах с большим передаточным отношением и малым межосевым расстоянием, и он оказывает значительное влияние на срок службы ремня.

Если межосевое расстояние ременной передачи невозможно отрегулировать, для натяжения ремня можно использовать натяжной ролик, как показано на рис. 8-11(d). Натяжной ролик, как правило, устанавливается с внутренней стороны провисания, чтобы ремень мог подвергаться однонаправленному изгибу. Чтобы предотвратить чрезмерное уменьшение угла обхвата малого шкива, натяжной ролик следует устанавливать как можно ближе к большому шкиву.

1. Линейная скорость клинового ремня не должна превышать 25 метров в секунду, а линейная скорость плоского ремня обычно составляет 10-20 метров в секунду. В особых случаях она может быть уменьшена. Линейная скорость ремня может быть рассчитана по следующей формуле:

V = πDn / 60 x 1000 (метров в секунду)

Где

2. Количество прохождений малого шкива плоским ремнем в секунду, C, не должно превышать 3-5 раз, а для клинового ремня - не более 20 раз.

C = V / L (раз/секунду)

Где L - длина ремня (м)

3. Угол поворота малого клинового шкива должен быть не менее 120° (150° для плоского ремня), в противном случае следует уменьшить разницу в диаметре между двумя шкивами, увеличить межосевое расстояние или установить прижимной шкив.

4. Диаметр малого шкива не должен быть слишком маленьким, чтобы избежать чрезмерного изгиба ремня, который сокращает срок его службы.

Для плоских ременных приводов диаметр малого шкива должен быть больше толщины тканевой ленты более чем в 25-30 раз.

Минимальный диаметр малого плоского шкива, D_min, можно рассчитать по формуле:

Dмин = C³√N / n1 (мм)

Где

Для клиноременных передач диаметр малого клинового шкива должен быть не меньше следующих значений. В противном случае угол наматывания будет недостаточным, и ремень может проскользнуть и повредиться.

| Модель клинового ремня | O | A | B | C | D | E | F |

| Минимальный диаметр малого шкива (мм) | 70 | 100 | 148 | 200 | 315 | 500 | 800 |

5. Межосевое расстояние плоских шкивов должно быть более чем в два раза больше суммы двух диаметров колес; межосевое расстояние клиновых шкивов должно быть более половины суммы двух диаметров колес, но не должно превышать удвоенной суммы.

6. Длина ремня L может быть рассчитана по следующей формуле:

L=2A + π/2(D1+D2) + (D2-D1)²/4A [мм (открытая передача)]

В формуле A обозначает межосевое расстояние между двумя шкивами (мм), а D2 и D1 - диаметры большого и малого шкивов (мм), соответственно.

7. Первоначальное натяжение ремня должно осуществляться с усилием около 16-18 кг на квадратный сантиметр площади поперечного сечения ремня.

1. Для плоской ременной передачи площадь поперечного сечения ремня может быть рассчитана исходя из мощности, используемой для передачи, и линейной скорости ремня.

F=P/K (см²)

В этой формуле,

K представляет собой фактическое эффективное напряжение, кг/см². Для резиновых лент K может быть выбрано в диапазоне 10-25 кг/см². Если линейная скорость высока, воздействие нагрузки велико, пусковая нагрузка велика, время непрерывной работы велико, а угол обхвата мал, можно выбрать меньшее значение; в противном случае можно выбрать большее значение.

На основе рассчитанной площади поперечного сечения можно определить ширину и толщину ленты. Если толщина каждого слоя ленты составляет примерно 1,2 мм, можно приблизительно определить количество слоев в плоской ленте.

2. Для передачи клинового ремня см. следующую таблицу, чтобы определить тип клинового ремня в зависимости от передаваемой мощности.

Диапазон мощности, применимый к различным типам клиновых ремней.

| Передаваемая мощность (кВт) | 0.4-0.75 | 0.75-2.2 | 2.2-3.7 | 3.7-7.5 | 7.5-20 | 20-40 | 40-75 | 75-150 | выше 150 |

| Рекомендуемая модель | O | O、A | O, A, B | A,B | B,C | C,D | D,E | E,F | F |

Количество клиновых ремней, Z, можно рассчитать по следующей формуле:

Z = N / (Z0 * C1 * C2) ^ 0,5

Где:

| Угол обхвата ремня a° | 180 | 170 | 160 | 150 | 140 | 130 | 120 | 110 | 100 |

| C1 | 1.0 | 0.97 | 0.94 | 0.91 | 0.88 | 0.85 | 0.82 | 0.79 | 0.76 |

C2 - Коэффициент условий труда; 0,6-0,7.

Размеры канавки шкива клинового ремня (см. рисунок) приведены в таблице ниже.

Мощность (в кВт), передаваемая одним клиновым ремнем.

| Модель | Малый диаметр шкива D1 (мм) | Скорость ремня (м/с) | |||

| 5 | 10 | 15 | 20 | ||

| O | 50~63 | 0.31 | 0.59 | 0.88 | 1.07 |

| 80 | 0.38 | 0.74 | 1.04 | 1.29 | |

| >90 | 0.42 | 0.82 | 1.14 | 1.40 | |

| A | 80~90 | 0.59 | 1.04 | 1.32 | 1.33 |

| 100 | 0.66 | 1.18 | 1.51 | 1.64 | |

| >125 | 0.81 | 1.47 | 1.87 | 2.21 | |

| B | 125 | 1.02 | 1.84 | 2.43 | 2.58 |

| 140 | 1.12 | 2.06 | 2.80 | 3.10 | |

| >180 | 1.32 | 2.41 | 3.28 | 3.94 | |

| C | 2OO | 1.98 | 3.60 | 4.80 | 5.52 |

| 250 | 2.41 | 4.45 | 6.14 | 7.00 | |

| >280 | 2.67 | 4.95 | 6.77 | 7.72 | |

| D | 315 | 3.98 | 7.00 | 9.20 | 9.95 |

| 400 | 5.07 | 9.10 | 12.30 | 14.40 | |

| >450 | 5.45 | 9.95 | 13.30 | 15.40 | |

Габаритная диаграмма канавок клинового шкива

При расчете передаточного отношения диаметр шкива относится к позиции D на диаграмме, а не к внешнему краю колеса. Кроме того, учитывайте, что ремень имеет проскальзывание 1%.

Размеры канавки шкива клинового ремня:

| Размеры канавки (мм) | Модель | ||||||

| O | A | B | C | D | E | F | |

| a | 10 | 13 | 17 | 22 | 32 | 38 | 50 |

| ι | 10 | 13 | 17 | 22 | 30 | 36 | 48 |

| c | 3 | 4 | 5 | 7 | 9 | 12 | 16 |

| t | 12 | 16 | 21 | 27 | 38 | 44 | 58 |

| s | 9 | 12 | 15 | 18 | 23 | 26 | 32 |

| Соответствующий угол наклона щели φ | Минимальный диаметр клинового шкива (в миллиметрах) | ||||||

| 34° | 70 | 100 | 148 | 200 | 315 | 500 | 800 |

| 36° | 90 | 125 | 180 | 250 | 400 | 710 | 1000 |

| 38° | ≥112 | ≥160 | ≥225 | ≥315 | ≥500 | ≥800 | ≥1250 |