Вы когда-нибудь задумывались о том, как детали из листового металла проектируются и изготавливаются с высокой точностью? В этой статье блога мы погрузимся в увлекательный мир припусков на изгиб - важнейшего понятия в производстве листового металла. Как опытный инженер-механик, я поделюсь своими соображениями и объясню, как припуск на изгиб позволяет конструкторам создавать точные плоские детали для операций гибки. К концу этой статьи вы будете иметь твердое представление о припусках на изгиб и их важности для производства высококачественных деталей из листового металла.

Припуск на изгиб - важнейшее понятие при изготовлении листового металла, особенно при проектировании и изготовлении гнутых деталей. Он обозначает дополнительную длину материала, необходимую для размещения изгиба в листовом металле. Этот припуск гарантирует, что конечные размеры гнутой детали после гибки будут соответствовать проектным спецификациям.

Припуски на изгиб - это не просто статистические данные; они получены в результате эмпирических измерений и расчетов, накопленных опытными конструкторами пресс-форм за годы практики. Эти данные необходимы для точного определения развернутых или плоских размеров деталей из листового металла перед гибкой. Включив припуск на изгиб в свои расчеты, конструкторы пресс-форм могут с высокой точностью предсказать конечные размеры детали.

Одной из самых сложных задач при изготовлении листового металла является обеспечение точности развернутых размеров после гибки. При этом учитываются различные факторы, такие как тип материала, толщина, радиус изгиба и угол изгиба. Точные расчеты припусков на изгиб необходимы для того, чтобы избежать расхождений между спроектированными и изготовленными деталями.

Припуск на изгиб - это основной инструмент для конструкторов пресс-форм в листовой металлургии. Он позволяет точно рассчитать развернутые размеры гнутых деталей, обеспечивая соответствие конечного изделия проектным спецификациям и стандартам качества. Правильно понимая и применяя припуск на изгиб, конструкторы могут преодолеть трудности, связанные с гибкой, и добиться высокой точности в своей работе.

Припуск на изгиб (ПИ) имеет решающее значение при изготовлении листового металла, поскольку измеряет длину дуги нейтральной оси между линиями изгиба. Этот расчет помогает определить точную длину материала, необходимого для изгиба. Формула припуска на изгиб выглядит следующим образом:

Вот пример со следующими параметрами:

Переведите угол изгиба в радианы:

Рассчитайте срок

Примените формулу припуска на изгиб:

Этот расчет показывает, что припуск на изгиб при заданных параметрах составляет примерно 2,945 мм.

Учитывайте различия в свойствах материалов и процессах гибки. Такие факторы, как оснастка, способ гибки и тип материала, влияют на коэффициент K и припуск на изгиб. Для получения точных значений коэффициента K проведите экспериментальные проверки или обратитесь к паспортам материалов.

После того как вы узнали о припуске на изгиб, следующим шагом будет его расчет. Припуск на изгиб - важнейший фактор при изготовлении листового металла, поскольку он определяет количество материала, необходимого для изгиба. Это гарантирует, что конечные размеры детали после сгибания будут точными.

Один из самых простых способов расчета припусков на изгиб - это использование Калькулятор припусков на изгиб. Эти калькуляторы предназначены для быстрого и точного расчета припусков на изгиб на основе таких входных параметров, как тип материала, толщина, угол изгиба и радиус изгиба.

Помимо специального калькулятора припусков на изгиб, вышеупомянутый калькулятор также может помочь в расчете различных параметров, связанных с гибкой листового металла, включая:

Для тех, кто заинтересован в более глубоком понимании того, как рассчитать припуск на изгиб вручную, мы предлагаем подробный анализ в одной из наших статей в блоге. В этом посте рассматривается пошаговый метод расчета припусков на изгибвключая формулы и коэффициенты.

Таблицы припусков на изгиб содержат конкретные значения припусков на изгиб в зависимости от типа материала, толщины, угла изгиба и внутреннего радиуса. Эти таблицы упрощают процесс расчета и обеспечивают точность изгибов.

| Материал | Толщина | Вычет | Внутри R | Угол | Die | Перфоратор | ||

|---|---|---|---|---|---|---|---|---|

| R | V Ширина | R | Угол | |||||

| Стальная пластина | 0.8 | 1.5 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° |

| 0.9 | 1.7 | 1.3 | 90° | 0.5 | 6 | 0.2 | 88° | |

| 1 | 1.8 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.2 | 1.91 | 1 | 90° | 0.4 | 6 | 0.2 | 88° | |

| 1.2 | 2.1 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.5 | 2.5 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| Холодная прокатка Тарелка | 1.6 | 2.65 | 1.3 | 90° | 0.5 | 8 | 0.6 | 88° |

| 1.8 | 3.4 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2 | 3.5 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.3 | 3.75 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.5 | 4.2 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3 | 5.05 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 4 | 6.9 | 4 | 90° | 0.8 | 25 | 0.6 | 88° | |

| Горячекатаный Тарелка | 2.3 | 3.77 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° |

| 3.2 | 5.2 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 4.2 | 7.4 | 4 | 90° | 0.8 | 25 | 0.6 | 88° | |

| 4.8 | 8.1 | 4 | 90° | 0.8 | 25 | 0.6 | 88° | |

| Алюминиевая пластина | 0.8 | 1.5 | 1.3 | 90° | 0.5 | 6 | 0.2 | 88° |

| 1 | 1.6 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.2 | 2.1 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.5 | 2.45 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.6 | 2.7 | 1.3 | 90° | 0.5 | 8 | 0.6 | 88° | |

| 1.6 | 2.4 | 1.3 | 90° | 0.6 | 10 | 0.6 | 88° | |

| 2 | 3.25 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.3 | 3.6 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 2.5 | 4.2 | 2.6 | 90° | 0.5 | 16 | 0.6 | 88° | |

| 3 | 4.7 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.2 | 5 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.5 | 5.9 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| 4 | 6.8 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| 5 | 8.1 | 4 | 90° | 0.8 | 25 | 3.2 | 88° | |

| Медная пластина | 0.8 | 1.6 | 1.3 | 90° | 0.5 | 6 | 0.2 | 88° |

| 1 | 1.9 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.2 | 2.15 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.5 | 2.55 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 2 | 3.5 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.5 | 4.2 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3 | 5 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.2 | 5.1 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.5 | 6 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| 4 | 7 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| T | Холоднокатаный стальной лист SPCC (электрооцинкованный лист SECC) | ||||||||||||||

| V | Угол | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | Минимальный размер | Примечание |

| V4 | 90 | 0.9 | 1.4 | 2.8 | |||||||||||

| 120 | 0.7 | ||||||||||||||

| 150 | 0.2 | ||||||||||||||

| V6 | 90 | 1.5 | 1.7 | 2.15 | 4.5 | ||||||||||

| 120 | 0.7 | 0.86 | 1 | ||||||||||||

| 150 | 0.2 | 0.3 | 0.4 | ||||||||||||

| V7 | 90 | 1.6 | 1.8 | 2.1 | 2.4 | 5 | |||||||||

| 120 | 0.8 | 0.9 | 1 | ||||||||||||

| 150 | 0.3 | 0.3 | 0.3 | ||||||||||||

| V8 | 90 | 1.6 | 1.9 | 2.2 | 2.5 | 5.5 | |||||||||

| 30 | 0.3 | 0.34 | 0.4 | 0.5 | |||||||||||

| 45 | 0.6 | 0.7 | 0.8 | 1 | |||||||||||

| 60 | 1 | 1.1 | 1.3 | 1.5 | |||||||||||

| 120 | 0.8 | 0.9 | 1.1 | 1.3 | |||||||||||

| 150 | 0.3 | 0.3 | 0.2 | 0.5 | |||||||||||

| V10 | 90 | 2.7 | 3.2 | 7 | |||||||||||

| 120 | 1.3 | 1.6 | |||||||||||||

| 150 | 0.5 | 0.5 | |||||||||||||

| V12 | 90 | 2.8 | 3.65 | 4.5 | 8.5 | ||||||||||

| 30 | 0.5 | 0.6 | 0.7 | ||||||||||||

| 45 | 1,0 | 1.3 | 1.5 | ||||||||||||

| 60 | 1.7 | 2 | 2.4 | ||||||||||||

| 120 | 1.4 | 1.7 | 2 | ||||||||||||

| 150 | 0.5 | 0.6 | 0.7 | ||||||||||||

| V14 | 90 | 4.3 | 10 | ||||||||||||

| 120 | 2.1 | ||||||||||||||

| 150 | 0.7 | ||||||||||||||

| V16 | 90 | 4.5 | 5 | 11 | |||||||||||

| 120 | 2.2 | ||||||||||||||

| 150 | 0.8 | ||||||||||||||

| V18 | 90 | 4.6 | 13 | ||||||||||||

| 120 | 2.3 | ||||||||||||||

| 150 | 0.8 | ||||||||||||||

| V20 | 90 | 4.8 | 5.1 | 6.6 | 14 | ||||||||||

| 120 | 2.3 | 3.3 | |||||||||||||

| 150 | 0.8 | 1.1 | |||||||||||||

| V25 | 90 | 5.7 | 6.4 | 7 | 17.5 | ||||||||||

| 120 | 2.8 | 3.1 | 3.4 | ||||||||||||

| 150 | 1 | 1 | 1.2 | ||||||||||||

| V32 | 90 | 7.5 | 8.2 | 22 | |||||||||||

| 120 | 4 | ||||||||||||||

| 150 | 1.4 | ||||||||||||||

| V40 | 90 | 8.7 | 9.4 | 28 | |||||||||||

| 120 | 4.3 | 4.6 | |||||||||||||

| 150 | 1.5 | 1.6 | |||||||||||||

| T | Алюминиевый лист L2Y2 материал | ||||||||||||||

| V | Угол | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | Минимальный размер | Примечание |

| V4 | 1.4 | 2.8 | |||||||||||||

| V6 | 1.6 | 4.5 | |||||||||||||

| V7 | 1.6 | 1.8 | 5 | ||||||||||||

| V8 | 1.8 | 2.4 | 3.1 | 5.5 | |||||||||||

| V10 | 2.4 | 3.2 | 7 | ||||||||||||

| V12 | 2.4 | 3.2 | 8.5 | ||||||||||||

| V14 | 3.2 | 10 | |||||||||||||

| V16 | 3.2 | 4 | 4.8 | 11 | |||||||||||

| V18 | 4.8 | 13 | |||||||||||||

| V20 | 4.8 | 14 | |||||||||||||

| V25 | 4.8 | 5.4 | 6 | 17.5 | |||||||||||

| V32 | 6.3 | 6.9 | 22 | ||||||||||||

| T | Медный лист | ||||||||||||||

| V | Угол | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | Минимальный размер | Примечание |

| 90 | 3.6 | 5.2 | 6.8 | 8.4 | 28 | ||||||||||

| 120 | |||||||||||||||

| 150 | |||||||||||||||

Примечание: (Для С-образных профилей толщиной 2,0 коэффициент V12 равен 3,65, для других листовых материалов толщиной 2,0 коэффициент равен 3,5). Коэффициент припуска на изгиб для листа 2,0 с подшивкой составляет 1,4.

| МАТЕРЛАЛ | SPCC | SUS | LY12 | SECC | ||||

| T | ΔT | ΔK | ΔT | ΔK | ΔT | ΔK | ΔT | ΔK |

| T=0.6 | 1.25 | 1.26 | ||||||

| T=0.8 | 0.18 | 1.42 | 0.15 | 1.45 | 0.09 | 1.51 | ||

| T=1.0 | 0.25 | 1.75 | 0.2 | 1.8 | 0.3 | 1.7 | 0.38 | 1.62 |

| T=1.2 | 0.45 | 1.95 | 0.25 | 2.15 | 0.5 | 1.9 | 0.43 | 1.97 |

| T=1.4 | 0.64 | 2.16 | ||||||

| T=1.5 | 0.64 | 2.36 | 0.5 | 2.5 | 0.7 | 2.3 | ||

| T=1.6 | 0.69 | 2.51 | ||||||

| T=1.8 | 0.65 | 3 | ||||||

| T=1.9 | 0.6 | 3.2 | ||||||

| T=2.0 | 0.65 | 3.35 | 0.5 | 3.5 | 0.97 | 3.03 | 0.81 | 3.19 |

| T=2.5 | 0.8 | 4.2 | 0.85 | 4.15 | 1.38 | 3.62 | ||

| T=3.0 | 1 | 5 | 5.2 | 1.4 | 4.6 | |||

| T=3.2 | 1.29 | 5.11 | ||||||

| T=4.0 | 1.2 | 6.8 | 1 | 7 | ||||

| T=5.0 | 2.2 | 7.8 | 2.2 | 7.8 | ||||

| T=6.0 | 2.2 | 9.8 | ||||||

| Толщина алюминиевого листа | Угол изгиба | Припуск на изгиб |

| AL-0.8 | 90 | 1.5 |

| AL-1.0 | 90 | 1.5 |

| 45, 135 | 0.5 | |

| AL-1.2 | 90 | 2.0 |

| 45, 135 | 0.5 | |

| AL-1.5 | 90 | 2.5 |

| 45, 135 | 0.5 | |

| 60, 120 | 1.5 | |

| AL-2.0 | 90 | 3.0 |

| 45, 135 | 1.0 | |

| 60, 120 | 2.5 | |

| 90-градусный паз | 1.5 | |

| AL-2.5 | 90 | 4.0 |

| 45, 135 | 1.5 | |

| 60, 120 | 3.0 | |

| 90-градусный паз | 2.0 | |

| AL-3.0 | 90 | 5.0 |

| 45, 135 | 3.0 | |

| 60, 120 | 4.5 | |

| 90-градусный паз | 2.5 |

1) Таблица припусков на гибку применима для процессов гибки листового металла, когда не используется прижимная пластина, а ширина листа превышает толщину в три раза.

2) При сгибании на листогибочный станокРасчеты можно произвести по этой таблице.

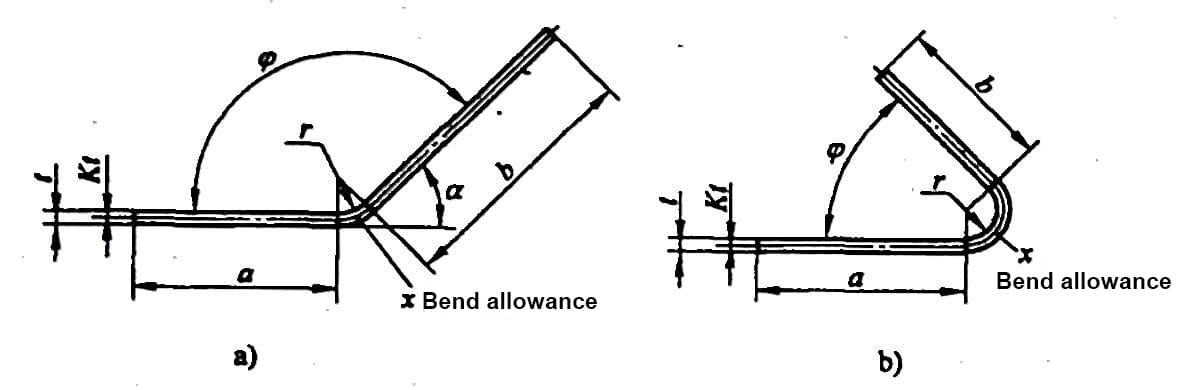

3) В соответствии с размерами, указанными на схеме, расчетная формула для развернутых размеров гнутой заготовки выглядит следующим образом:

L = a + b + x

В этом уравнении,

4) В связи с многочисленными факторами, влияющими на гибку листового металла, данная таблица припусков на гибку листового металла должна использоваться только в качестве справочного материала.

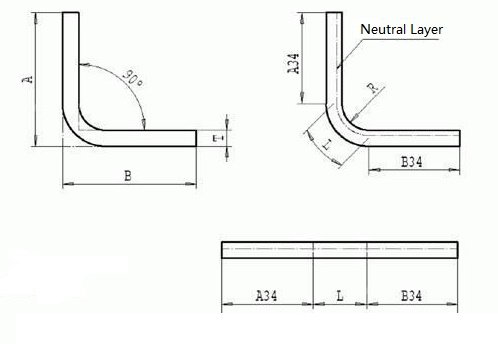

Формирование изгиба 0°L=A+B-0,43T, T=толщина, вычитание=0,43T

Формула: L(длина разворота)=A(наружный размер)+B(наружный размер)-K(коэффициент K)

Не-90° изгиб разворачивается в соответствии с нейтральным слоем, расстояние от нейтрального слоя до внутренней стороны листа составляет T/3, внутренняя сторона R может быть указана в таблице выше.

Ширина V-образного штампа в 6-8 раз больше толщины листа

Изгиб не 90° = 180°- Угол/90°*Уменьшение

Вычет в 1,8 раза больше толщина стального листа и в 1,6 раза больше алюминиевой пластины.

Для пластин толщиной менее 2 мм коэффициент K равен 0,432, R=толщина пластины, размер разворота может быть точным до 0,05.

Как правило, при разработке листовой металл части, минимальный внутренний R=толщина/2, если меньше, то фрезерование (V-образная резка) потребуется для решения проблемы.

Дальнейшее чтение:

Ниже приведены ответы на некоторые часто задаваемые вопросы:

Формула припуска на изгиб используется для расчета длины нейтральной оси между линиями изгиба при гибке листового металла. Формула имеет вид:

Где:

Эта формула помогает определить нужную длину листового металла, необходимую для достижения требуемых размеров после гибки.

Чтобы воспользоваться таблицей припусков на изгиб, сначала соберите необходимые параметры: толщину материала, угол изгиба, внутренний радиус и коэффициент K. Найдите эти параметры на диаграмме, которая обычно содержит предварительно рассчитанные припуски на изгиб для различных конфигураций. Сопоставьте толщину материала и внутренний радиус с углом изгиба, чтобы найти соответствующее значение припуска на изгиб. При необходимости скорректируйте график для конкретного материала и процесса, изменив коэффициент K. Используйте значение припуска на изгиб для точного расчета длины плоской детали из листового металла перед гибкой. Это обеспечит точные изгибы и точные конечные размеры.

Разница между припуском на изгиб и вычетом на изгиб заключается в их назначении и применении при гибке листового металла. Припуск на изгиб (BA) представляет собой дополнительную длину, необходимую для учета материала, который сгибается, и рассчитывается на основе длины дуги нейтральной оси. Он добавляется к длине плоской детали, чтобы обеспечить правильную длину материала для гибки. С другой стороны, вычет на изгиб (BD) - это количество материала, которое необходимо вычесть из общей длины плоской детали для достижения требуемых конечных размеров после гибки, компенсируя пружинящий откат материала. По сути, если припуск на изгиб добавляет длину для учета изгиба, то вычет на изгиб вычитает длину для корректировки изгиба.

Чтобы определить коэффициент K для вашего материала при гибке листового металла, обычно приходится использовать эмпирические методы с использованием тестовых образцов. Вот как это можно сделать:

Следуя этим шагам, вы сможете определить коэффициент K, характерный для вашего материала и процесса гибки, что обеспечит точные расчеты припусков на изгиб.

Чтобы рассчитать припуск на изгиб при гибке листового металла, необходимы следующие параметры:

Эти параметры необходимы для точного расчета припусков на изгиб и должны быть тщательно измерены или определены.