Внимание всем изготовителям и дизайнерам листового металла! Вы пытаетесь определить оптимальный радиус изгиба для своих проектов? Не останавливайтесь на достигнутом! В этой статье блога мы рассмотрим факторы, влияющие на радиус гибки, и дадим практические рекомендации, которые помогут вам добиться точных и последовательных изгибов. Опираясь на опыт опытных профессионалов, вы получите ценные сведения и методы, которые помогут вам повысить уровень мастерства при изготовлении листового металла. Будьте готовы гнуть с уверенностью!

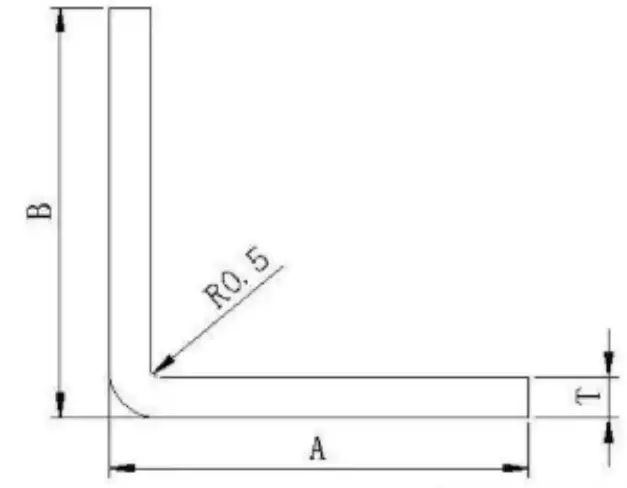

Сайт радиус гибки листового металла это критическая величина в черчении листового металла, которую бывает трудно определить в процессе обработки.

Этот радиус зависит от толщины материала, давления листогибочной машины и ширины гибочного штампа. нижний штамп Паз.

Простой и грубый метод определения радиуса изгиба:

Опыт работы в реальных условиях листовой металл Обработка показывает, что когда толщина листа обычно не превышает 6 мм, внутренний радиус гибки листового металла может напрямую использовать толщину листа в качестве радиуса.

При радиусе изгиба r = 0,5 общая толщина листового металла t равна 0,5 мм.

Если требуется радиус изгиба, отличающийся от толщины листа, для обработки необходимо использовать специальный штамп.

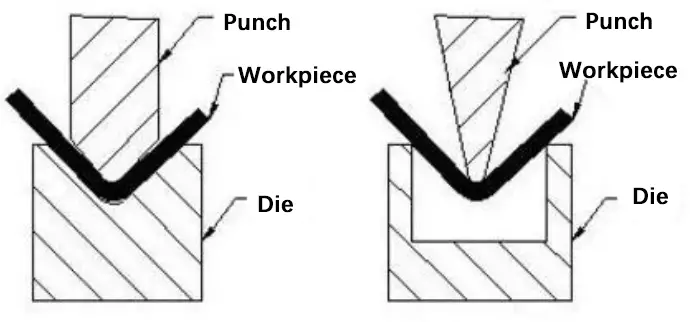

Когда чертёж листового металла Для получения 90-градусного изгиба с особенно малым радиусом сгибания на металлическом листе следует сначала сделать канавку, а затем согнуть его.

Специальный листогибочный пресс Также может использоваться оснастка, например, пуансоны и штампы.

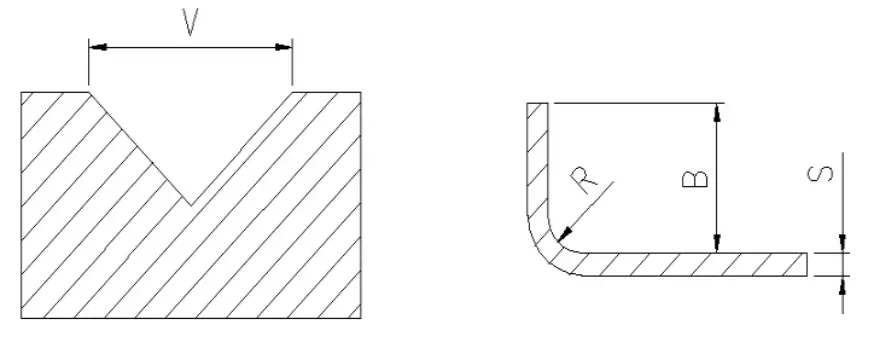

Взаимосвязь между радиусом изгиба листового металла и шириной нижней канавки штампа гибочный штамп было установлено в ходе многочисленных экспериментов по обработке листового металла.

Например, при изгибе листа толщиной 1,0 мм с шириной паза 8 мм идеальный радиус изгиба составляет R1.

При увеличении ширины паза до 20 мм глубина растянутой пластины увеличивается, что приводит к увеличению площади растяжения и угла R.

Чтобы не повредить листогибочный пресс штампа и для сохранения требуемого радиуса гибки рекомендуется гнуть с узкой канавкой, соблюдая стандартное соотношение 1:8 между толщиной листа и шириной канавки.

Минимальное рекомендуемое соотношение составляет 1:6, а сгибание с соотношением менее 1:4 не рекомендуется.

Предложение: Если позволяет прочность, предпочтительнее сначала сделать канавку, а затем согнуть, чтобы добиться небольшого гибка листового металла радиус.

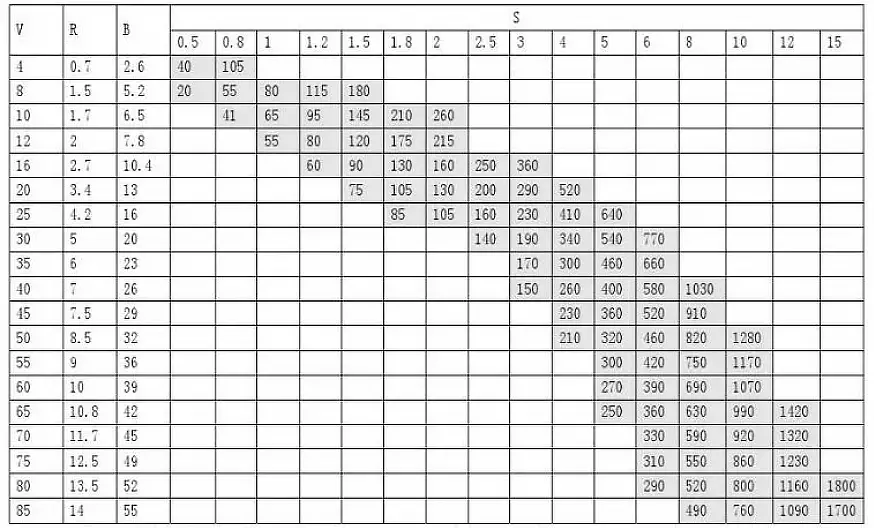

На следующем рисунке представлена таблица, составленная производитель листогибочных прессов, что показывает соответствующую зависимость между радиусом изгиба, давлением и минимальной высотой изгиба.

Примечание: Данные с серой шкалой в таблице представляют собой требуемое давление на изгиб P (KN/m), а максимальное изгибающее усилие листогибочного станка составляет 1700KN. Имеется пять вариантов кромки гибочного ножа: V = 12, 16, 25, 40 и 50.

Пожалуйста, обратитесь к имеющейся у вас кромке ножа и длина изгиба чтобы определить радиус изгиба, который поможет вам рассчитать точную длину разворачиваемого материала.

Приведенная выше информация относится к параметрам давления и ширине гибочного штампа одного листогибочного пресса.

Фактические расчеты должны быть основаны на давлении и гибке вашего собственного штампа обработка листового металла объект.

При рассмотрении конструкция из листового металлаПоэтому важно понимать, как радиус изгиба влияет на выбор материалов. В этом разделе мы обсудим некоторые популярные варианты материалов, такие как низкоуглеродистая сталь, нержавеющая сталь и алюминиевые сплавы.

Низкоуглеродистая сталь - универсальный материал для изготовления листового металла благодаря своей пластичности и экономичности. При гибке низкоуглеродистой стали следует стремиться к минимальному радиусу изгиба, равному толщине листа или больше. Некоторые распространенные толщины и соответствующие им минимальные радиусы изгиба включают:

| Толщина | Минимальный изгиб | Радиус изгиба |

| (0.02″ | 0.51 мм) | 0,75″ | 19,05 мм | 0.605″ | 15.37 мм |

| (0.02″ | 0.51 мм) | 0,2″ | 5,08 мм | 0,05″ | 1,27 мм |

| (0.03″ | 0.76 мм) | 0,2″ | 5,08 мм | 0,05″ | 1,27 мм |

| (0,25″ | 6,35 мм) | 1,375″ | 34,92 мм | 0,17″ | 4,32 мм |

| (0,25″ | 6,35 мм) | 1,375″ | 34,92 мм | 0,25″ | 6,35 мм |

| (0,25″ | 6,35 мм) | 1,5″ | 38,10 мм | 0,35″ | 8,89 мм |

| (0,25″ | 6,35 мм) | 1,5″ | 38,10 мм | 0,25″ | 6,35 мм |

| 11 калибр (0,12″ | 3,05 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| 11 калибр (0,12″ | 3,05 мм) | 0,75″ | 19,05 мм | 0,16″ | 4,06 мм |

| 11 калибр (0,12″ | 3,05 мм) | 0,5″ | 12,70 мм | 0,115″ | 2,92 мм |

| 11 калибр (0,12″ | 3,05 мм) | 0,5″ | 12,70 мм | 0.085″ | 2.16 мм |

| 11 калибр (0,12″ | 3,05 мм) | 0,5″ | 12,70 мм | 0,06″ | 1,52 мм |

| 11 калибр (0,12″ | 3,05 мм) | 0,5″ | 12,70 мм | 0,06″ | 1,52 мм |

| 11 калибр (0,12″ | 3,05 мм) | 0,5″ | 12,70 мм | 0,045″ | 1,14 мм |

| 12 калибр (0,105″ | 2,67 мм) | 0,5″ | 12,70 мм | 0.085″ | 2.16 мм |

| 12 калибр (0,105″ | 2,67 мм) | 0,5″ | 12,70 мм | 0,07″ | 1,78 мм |

| 12 калибр (0,105″ | 2,67 мм) | 0,5″ | 12,70 мм | 0,065″ | 1,65 мм |

| 12 калибр (0,105″ | 2,67 мм) | 0,5″ | 12,70 мм | 0,05″ | 1,27 мм |

| 13 калибр (0,09″ | 2,29 мм) | 0,375″ | 9,52 мм | 0,045″ | 1,14 мм |

| 13 калибр (0,09″ | 2,29 мм) | 0,375″ | 9,52 мм | 0,04″ | 1,02 мм |

| 13 калибр (0,09″ | 2,29 мм) | 1,375″ | 34,92 мм | 0,28″ | 7,11 мм |

| 13 калибр (0,09″ | 2,29 мм) | 0,375″ | 9,52 мм | 0.055″ | 1.40 мм |

| 13 калибр (0,09″ | 2,29 мм) | 0,5″ | 12,70 мм | 0,065″ | 1,65 мм |

| 13 калибр (0,09″ | 2,29 мм) | 0,5″ | 12,70 мм | 0.08″ | 2.03 мм |

| 13 калибр (0,09″ | 2,29 мм) | 0,5″ | 12,70 мм | 0,075″ | 1,90 мм |

| 13 калибр (0,09″ | 2,29 мм) | 0,375″ | 9,52 мм | 0,06″ | 1,52 мм |

| 13 калибр (0,09″ | 2,29 мм) | 0,375″ | 9,52 мм | 0,05″ | 1,27 мм |

| 13 калибр (0,09″ | 2,29 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| 13 калибр (0,09″ | 2,29 мм) | 0,5″ | 12,70 мм | 0.08″ | 2.03 мм |

| 13 калибр (0,09″ | 2,29 мм) | 0,5″ | 12,70 мм | 0,06″ | 1,52 мм |

| 14 калибр (0,075″ | 1,90 мм) | 0,375″ | 9,52 мм | 0,04″ | 1,02 мм |

| 14 калибр (0,075″ | 1,90 мм) | 0,3″ | 7,62 мм | 0,062″ | 1,57 мм |

| 14 калибр (0,075″ | 1,90 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| 14 калибр (0,075″ | 1,90 мм) | 0,275″ | 6,98 мм | 0,062″ | 1,57 мм |

| 14 калибр (0,075″ | 1,90 мм) | 0,3″ | 7,62 мм | 0,04″ | 1,02 мм |

| 14 калибр (0,075″ | 1,90 мм) | 0,3″ | 7,62 мм | 0,06″ | 1,52 мм |

| 14 калибр (0,075″ | 1,90 мм) | 0,5″ | 12,70 мм | 0.08″ | 2.03 мм |

| 14 калибр (0,075″ | 1,90 мм) | 0,375″ | 9,52 мм | 0,06″ | 1,52 мм |

| 14 калибр (0,075″ | 1,90 мм) | 0,3″ | 7,62 мм | 0,045″ | 1,14 мм |

| 14 калибр (0,075″ | 1,90 мм) | 0,3″ | 7,62 мм | 0.055″ | 1.40 мм |

| 14 калибр (0,075″ | 1,90 мм) | 0,5″ | 12,70 мм | 0,1″ | 2,54 мм |

| 14 калибр (0,075″ | 1,90 мм) | 0,5″ | 12,70 мм | 0,125″ | 3,18 мм |

| 16 калибр (0,06″ | 1,52 мм) | 0,2″ | 5,08 мм | 0,045″ | 1,14 мм |

| 16 калибр (0,06″ | 1,52 мм) | 0,3″ | 7,62 мм | 0,06″ | 1,52 мм |

| 16 калибр (0,06″ | 1,52 мм) | 1,5″ | 38,10 мм | 0.995″ | 25.27 мм |

| 16 калибр (0,06″ | 1,52 мм) | 0,375″ | 9,52 мм | 0,075″ | 1,90 мм |

| 16 калибр (0,06″ | 1,52 мм) | 0,2″ | 5,08 мм | 0,04″ | 1,02 мм |

| 16 калибр (0,06″ | 1,52 мм) | 0,265″ | 6,73 мм | 0,05″ | 1,27 мм |

| 16 калибр (0,06″ | 1,52 мм) | 0,5″ | 12,70 мм | 0,24″ | 6,10 мм |

| 16 калибр (0,06″ | 1,52 мм) | 0,265″ | 6,73 мм | 0.055″ | 1.40 мм |

| 16 калибр (0,06″ | 1,52 мм) | 0,265″ | 6,73 мм | 0,062″ | 1,57 мм |

| 16 калибр (0,06″ | 1,52 мм) | 0,375″ | 9,52 мм | 0,065″ | 1,65 мм |

| 16 калибр (0,06″ | 1,52 мм) | 0,5″ | 12,70 мм | 0.08″ | 2.03 мм |

| 16 калибр (0,06″ | 1,52 мм) | 0,3″ | 7,62 мм | 0.055″ | 1.40 мм |

| 16 калибр (0,06″ | 1,52 мм) | 0,5″ | 12,70 мм | 0,125″ | 3,18 мм |

| 16 калибр (0,06″ | 1,52 мм) | 1,5″ | 38,10 мм | 0.985″ | 25.02 мм |

| 16 калибр (0,06″ | 1,52 мм) | 0,55″ | 13,97 мм | 0.03″ | 0.76 мм |

| 16 калибр (0,06″ | 1,52 мм) | 0,3″ | 7,62 мм | 0,062″ | 1,57 мм |

| 16 калибр (0,06″ | 1,52 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| 18 калибр (0,048″ | 1,22 мм) | 0,3″ | 7,62 мм | 0,06″ | 1,52 мм |

| 18 калибр (0,048″ | 1,22 мм) | 0,265″ | 6,73 мм | 0,05″ | 1,27 мм |

| 18 калибр (0,048″ | 1,22 мм) | 0,2″ | 5,08 мм | 0.03″ | 0.76 мм |

| 18 калибр (0,048″ | 1,22 мм) | 0,375″ | 9,52 мм | 0,05″ | 1,27 мм |

| 18 калибр (0,048″ | 1,22 мм) | 0,265″ | 6,73 мм | 0,065″ | 1,65 мм |

| 18 калибр (0,048″ | 1,22 мм) | 0,2″ | 5,08 мм | 0,04″ | 1,02 мм |

| 18 калибр (0,048″ | 1,22 мм) | 1,5″ | 38,10 мм | 1,1″ | 27,94 мм |

| 18 калибр (0,048″ | 1,22 мм) | 0,375″ | 9,52 мм | 0,125″ | 3,18 мм |

| 18 калибр (0,048″ | 1,22 мм) | 0,55″ | 13,97 мм | 0.03″ | 0.76 мм |

| 18 калибр (0,048″ | 1,22 мм) | 0,265″ | 6,73 мм | 0,062″ | 1,57 мм |

| 18 калибр (0,048″ | 1,22 мм) | 0,2″ | 5,08 мм | 0,045″ | 1,14 мм |

| 18 калибр (0,048″ | 1,22 мм) | 0,5″ | 12,70 мм | 0,12″ | 3,05 мм |

| 18 калибр (0,048″ | 1,22 мм) | 0,3″ | 7,62 мм | 0,04″ | 1,02 мм |

| 18 калибр (0,048″ | 1,22 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| 18 калибр (0,048″ | 1,22 мм) | 0,5″ | 12,70 мм | 0.105″ | 2.67 мм |

| 20 калибр (0,036″ | 0,91 мм) | 0,5″ | 12,70 мм | 0,11″ | 2,79 мм |

| 20 калибр (0,036″ | 0,91 мм) | 0,265″ | 6,73 мм | 0.055″ | 1.40 мм |

| 20 калибр (0,036″ | 0,91 мм) | 0,2″ | 5,08 мм | 0,05″ | 1,27 мм |

| 20 калибр (0,036″ | 0,91 мм) | 0,2″ | 5,08 мм | 0,04″ | 1,02 мм |

| 20 калибр (0,036″ | 0,91 мм) | 0,2″ | 5,08 мм | 0,035″ | 0,89 мм |

| 20 калибр (0,036″ | 0,91 мм) | 0,375″ | 9,52 мм | 0,07″ | 1,78 мм |

| 20 калибр (0,036″ | 0,91 мм) | 0,55″ | 13,97 мм | 0.03″ | 0.76 мм |

| 20 калибр (0,036″ | 0,91 мм) | 0,265″ | 6,73 мм | 0,065″ | 1,65 мм |

| 20 калибр (0,036″ | 0,91 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| 22 калибр (0,03″ | 0,76 мм) | 0,5″ | 12,70 мм | 0.09″ | 2.29 мм |

| 22 калибр (0,03″ | 0,76 мм) | 0,2″ | 5,08 мм | 0,05″ | 1,27 мм |

| 22 калибр (0,03″ | 0,76 мм) | 0,2″ | 5,08 мм | 0,04″ | 1,02 мм |

| 22 калибр (0,03″ | 0,76 мм) | 0,265″ | 6,73 мм | 0.055″ | 1.40 мм |

| 22 калибр (0,03″ | 0,76 мм) | 0,265″ | 6,73 мм | 0,065″ | 1,65 мм |

| 22 калибр (0,03″ | 0,76 мм) | 0″ | 0.00 мм | 0,025″ | 0,64 мм |

| 22 калибр (0,03″ | 0,76 мм) | 0,265″ | 6,73 мм | 0,07″ | 1,78 мм |

| 22 калибр (0,03″ | 0,76 мм) | 0,375″ | 9,52 мм | 0.085″ | 2.16 мм |

Помните, что более тугие сгибы могут привести к появлению трещин или деформации материала. Более толстые листы также могут потребовать большего усилия при процесс гибки.

Нержавеющая сталь известна своей коррозионной стойкостью и долговечностью. Для большинства марки нержавеющей сталиВам потребуется больший радиус изгиба по сравнению с низкоуглеродистой сталью. Соотношение радиуса изгиба и толщины листа обычно варьируется от 1:1 до 2:1, в зависимости от таких факторов, как тип, твердость и толщина нержавеющей стали. Некоторые рекомендации по минимальному радиусу изгиба включают:

| Толщина | Минимальный изгиб | Радиус изгиба |

| (0.12″ | 3.05mm ) | 0,75″ | 19,05 мм | 0,22″ | 5,59 мм |

| (0.12″ | 3.05mm ) | 1,5″ | 38,10 мм | 1,05″ | 26,67 мм |

| (0.12″ | 3.05mm ) | 0,75″ | 19,05 мм | 0,2″ | 5,08 мм |

| (0,125″ | 3,18 мм) | 0,5″ | 12,70 мм | 0.09″ | 2.29 мм |

| (0,125″ | 3,18 мм) | 0,5″ | 12,70 мм | 0.08″ | 2.03 мм |

| (0,125″ | 3,18 мм) | 0,5″ | 12,70 мм | 0,125″ | 3,18 мм |

| (0,125″ | 3,18 мм) | 0,5″ | 12,70 мм | 0,1″ | 2,54 мм |

| 12 калибр (0,109″ | 2,77 мм) | 0,5″ | 12,70 мм | 0,06″ | 1,52 мм |

| 12 калибр (0,109″ | 2,77 мм) | 0,5″ | 12,70 мм | 0,095″ | 2,41 мм |

| 12 калибр (0,109″ | 2,77 мм) | 0,75″ | 19,05 мм | 0,18″ | 4,57 мм |

| 12 калибр (0,109″ | 2,77 мм) | 0,5″ | 12,70 мм | 0,095″ | 2,41 мм |

| 12 калибр (0,109″ | 2,77 мм) | 0,75″ | 19,05 мм | 0,22″ | 5,59 мм |

| 14 калибр (0,078″ | 1,98 мм) | 0,275″ | 6,98 мм | 0,062″ | 1,57 мм |

| 14 калибр (0,078″ | 1,98 мм) | 1,375″ | 34,92 мм | 0,4″ | 10,16 мм |

| 14 калибр (0,078″ | 1,98 мм) | 0,3″ | 7,62 мм | 0,05″ | 1,27 мм |

| 14 калибр (0,078″ | 1,98 мм) | 0,275″ | 6,98 мм | 0,075″ | 1,90 мм |

| 14 калибр (0,078″ | 1,98 мм) | 0,375″ | 9,52 мм | 0,07″ | 1,78 мм |

| 14 калибр (0,078″ | 1,98 мм) | 0,5″ | 12,70 мм | 0,11″ | 2,79 мм |

| 14 калибр (0,078″ | 1,98 мм) | 0,5″ | 12,70 мм | 0,12″ | 3,05 мм |

| 14 калибр (0,078″ | 1,98 мм) | 0,5″ | 12,70 мм | 0,13″ | 3,30 мм |

| 14 калибр (0,078″ | 1,98 мм) | 0,5″ | 12,70 мм | 0.09″ | 2.29 мм |

| 14 калибр (0,078″ | 1,98 мм) | 0,275″ | 6,98 мм | 0,05″ | 1,27 мм |

| 14 калибр (0,078″ | 1,98 мм) | 0,5″ | 12,70 мм | 0,115″ | 2,92 мм |

| 14 калибр (0,078″ | 1,98 мм) | 0,75″ | 19,05 мм | 0,26″ | 6,60 мм |

| 14 калибр (0,078″ | 1,98 мм) | 0,375″ | 9,52 мм | 0.105″ | 2.67 мм |

| 14 калибр (0,078″ | 1,98 мм) | 1,5″ | 38,10 мм | 1,125″ | 28,58 мм |

| 14 калибр (0,078″ | 1,98 мм) | 0,3″ | 7,62 мм | 0.055″ | 1.40 мм |

| 16 калибр (0,063″ | 1,60 мм) | 0,5″ | 12,70 мм | 0,25″ | 6,35 мм |

| 16 калибр (0,063″ | 1,60 мм) | 0,5″ | 12,70 мм | 0,04″ | 1,02 мм |

| 16 калибр (0,063″ | 1,60 мм) | 0,2″ | 5,08 мм | 0,04″ | 1,02 мм |

| 16 калибр (0,063″ | 1,60 мм) | 0,3″ | 7,62 мм | 0,05″ | 1,27 мм |

| 16 калибр (0,063″ | 1,60 мм) | 0,5″ | 12,70 мм | 0,12″ | 3,05 мм |

| 16 калибр (0,063″ | 1,60 мм) | 0,3″ | 7,62 мм | 0.055″ | 1.40 мм |

| 16 калибр (0,063″ | 1,60 мм) | 0,3″ | 7,62 мм | 0.08″ | 2.03 мм |

| 16 калибр (0,063″ | 1,60 мм) | 0,265″ | 6,73 мм | 0.055″ | 1.40 мм |

| 16 калибр (0,063″ | 1,60 мм) | 0,375″ | 9,52 мм | 0,07″ | 1,78 мм |

| 16 калибр (0,063″ | 1,60 мм) | 0,2″ | 5,08 мм | 0,05″ | 1,27 мм |

| 16 калибр (0,063″ | 1,60 мм) | 0,265″ | 6,73 мм | 0,075″ | 1,90 мм |

| 16 калибр (0,063″ | 1,60 мм) | 0,2″ | 5,08 мм | 0,05″ | 1,27 мм |

| 16 калибр (0,063″ | 1,60 мм) | 0,265″ | 6,73 мм | 0.08″ | 2.03 мм |

| 16 калибр (0,063″ | 1,60 мм) | 0,5″ | 12,70 мм | 0,1″ | 2,54 мм |

| 16 калибр (0,063″ | 1,60 мм) | 0,2″ | 5,08 мм | 0,035″ | 0,89 мм |

| 16 калибр (0,063″ | 1,60 мм) | 0,5″ | 12,70 мм | 0.105″ | 2.67 мм |

| 18 калибр (0,05″ | 1,27 мм) | 0,2″ | 5,08 мм | 0,05″ | 1,27 мм |

| 18 калибр (0,05″ | 1,27 мм) | 0,5″ | 12,70 мм | 0,04″ | 1,02 мм |

| 18 калибр (0,05″ | 1,27 мм) | 0,5″ | 12,70 мм | 0,12″ | 3,05 мм |

| 18 калибр (0,05″ | 1,27 мм) | 0,5″ | 12,70 мм | 0,115″ | 2,92 мм |

| 18 калибр (0,05″ | 1,27 мм) | 0,3″ | 7,62 мм | 0,07″ | 1,78 мм |

| 18 калибр (0,05″ | 1,27 мм) | 0,375″ | 9,52 мм | 0,1″ | 2,54 мм |

| 18 калибр (0,05″ | 1,27 мм) | 0,3″ | 7,62 мм | 0,06″ | 1,52 мм |

| 18 калибр (0,05″ | 1,27 мм) | 0,2″ | 5,08 мм | 0,045″ | 1,14 мм |

| 18 калибр (0,05″ | 1,27 мм) | 0,265″ | 6,73 мм | 0.08″ | 2.03 мм |

| 18 калибр (0,05″ | 1,27 мм) | 0,5″ | 12,70 мм | 0,12″ | 3,05 мм |

| 18 калибр (0,05″ | 1,27 мм) | 0,375″ | 9,52 мм | 0,125″ | 3,18 мм |

| 18 калибр (0,05″ | 1,27 мм) | 0,5″ | 12,70 мм | 0,24″ | 6,10 мм |

| 18 калибр (0,05″ | 1,27 мм) | 0,265″ | 6,73 мм | 0.085″ | 2.16 мм |

| 18 калибр (0,05″ | 1,27 мм) | 1,375″ | 34,92 мм | 0,4″ | 10,16 мм |

| 18 калибр (0,05″ | 1,27 мм) | 0,2″ | 5,08 мм | 0,04″ | 1,02 мм |

| 18 калибр (0,05″ | 1,27 мм) | 0,265″ | 6,73 мм | 0,06″ | 1,52 мм |

| 18 калибр (0,05″ | 1,27 мм) | 0,375″ | 9,52 мм | 0.09″ | 2.29 мм |

| 18 калибр (0,05″ | 1,27 мм) | 0,3″ | 7,62 мм | 0.08″ | 2.03 мм |

| 20 калибр (0,038″ | 0,97 мм) | 0,3″ | 7,62 мм | 0,06″ | 1,52 мм |

| 20 калибр (0,038″ | 0,97 мм) | 0,5″ | 12,70 мм | 0,125″ | 3,18 мм |

| 20 калибр (0,038″ | 0,97 мм) | 0,5″ | 12,70 мм | 0,11″ | 2,79 мм |

| 20 калибр (0,038″ | 0,97 мм) | 0,5″ | 12,70 мм | 0,1″ | 2,54 мм |

| 20 калибр (0,038″ | 0,97 мм) | 0,375″ | 9,52 мм | 0,095″ | 2,41 мм |

| 20 калибр (0,038″ | 0,97 мм) | 0,2″ | 5,08 мм | 0,05″ | 1,27 мм |

| 20 калибр (0,038″ | 0,97 мм) | 0,3″ | 7,62 мм | 0,07″ | 1,78 мм |

| 20 калибр (0,038″ | 0,97 мм) | 0,265″ | 6,73 мм | 0,07″ | 1,78 мм |

| 20 калибр (0,038″ | 0,97 мм) | 0,5″ | 12,70 мм | 0,4″ | 10,16 мм |

| 22 калибр (0,031″ | 0,79 мм) | 0,55″ | 13,97 мм | 0.03″ | 0.76 мм |

| 22 калибр (0,031″ | 0,79 мм) | 0,265″ | 6,73 мм | 0.08″ | 2.03 мм |

| 22 калибр (0,031″ | 0,79 мм) | 0,375″ | 9,52 мм | 0.08″ | 2.03 мм |

| 22 калибр (0,031″ | 0,79 мм) | 0,3″ | 7,62 мм | 0.08″ | 2.03 мм |

| 22 калибр (0,031″ | 0,79 мм) | 0,5″ | 12,70 мм | 0.09″ | 2.29 мм |

| 22 калибр (0,031″ | 0,79 мм) | 0,3″ | 7,62 мм | 0,075″ | 1,90 мм |

| 22 калибр (0,031″ | 0,79 мм) | 0,2″ | 5,08 мм | 0,04″ | 1,02 мм |

| 22 калибр (0,031″ | 0,79 мм) | 0,2″ | 5,08 мм | 0,05″ | 1,27 мм |

| 24 калибр (0,024″ | 0,61 мм) | 0,2″ | 5,08 мм | 0,04″ | 1,02 мм |

| 24 калибр (0,024″ | 0,61 мм) | 0,265″ | 6,73 мм | 0.08″ | 2.03 мм |

| 24 калибр (0,025″ | 0,64 мм) | 0,5″ | 12,70 мм | 0,1″ | 2,54 мм |

Не забудьте учесть марку и свойства выбранной вами нержавеющей стали при определении подходящего радиуса изгиба для вашего применения.

Алюминиевые сплавы предлагают легкие, прочные и коррозионностойкие варианты для изготовления листового металла. Как и для низкоуглеродистой стали, минимальный радиус изгиба для алюминиевых сплавов обычно равен толщине листа. Однако некоторые конкретные сплавы могут обладать лучшей или худшей формуемостью. Вот общее руководство по минимальному радиусу изгиба для нескольких популярных алюминиевых сплавов:

| Толщина | Минимальный изгиб | Радиус изгиба |

| (0.032″ | 0.81mm ) | 0,2″ | 5,08 мм | 0,04″ | 1,02 мм |

| (0.032″ | 0.81mm ) | 0,2″ | 5,08 мм | 0,035″ | 0,89 мм |

| (0,1285″ | 3,26 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| (0,25″ | 6,35 мм) | 1,375″ | 34,92 мм | 0,16″ | 4,06 мм |

| (0,25″ | 6,35 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| (0,25″ | 6,35 мм) | 0,75″ | 19,05 мм | 0,125″ | 3,18 мм |

| 10 калибр (0,102″ | 2,59 мм) | 0,5″ | 12,70 мм | 0.078″ | 1.98 мм |

| 10 калибр (0,102″ | 2,59 мм) | 0,5″ | 12,70 мм | 0,045″ | 1,14 мм |

| 10 калибр (0,102″ | 2,59 мм) | 0,5″ | 12,70 мм | 0,125″ | 3,18 мм |

| 10 калибр (0,102″ | 2,59 мм) | 1,5″ | 38,10 мм | 1,063″ | 27,00 мм |

| 10 калибр (0,102″ | 2,59 мм) | 0,5″ | 12,70 мм | 0,04″ | 1,02 мм |

| 10 калибр (0,102″ | 2,59 мм) | 1,5″ | 38,10 мм | 1,125″ | 28,58 мм |

| 10 калибр (0,102″ | 2,59 мм) | 0,5″ | 12,70 мм | 0,04″ | 1,02 мм |

| 10 калибр (0,102″ | 2,59 мм) | 0,5″ | 12,70 мм | 0,07″ | 1,78 мм |

| 11 калибр (0,091″ | 2,31 мм) | 0,5″ | 12,70 мм | 0,05″ | 1,27 мм |

| 11 калибр (0,091″ | 2,31 мм) | 0,75″ | 19,05 мм | 0,24″ | 6,10 мм |

| 11 калибр (0,091″ | 2,31 мм) | 0,375″ | 9,52 мм | 0,04″ | 1,02 мм |

| 11 калибр (0,091″ | 2,31 мм) | 0,375″ | 9,52 мм | 0,04″ | 1,02 мм |

| 11 калибр (0,091″ | 2,31 мм) | 1,375″ | 34,92 мм | 0,24″ | 6,10 мм |

| 11 калибр (0,091″ | 2,31 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| 11 калибр (0,091″ | 2,31 мм) | 0,375″ | 9,52 мм | 0,05″ | 1,27 мм |

| 11 калибр (0,091″ | 2,31 мм) | 0,5″ | 12,70 мм | 0,045″ | 1,14 мм |

| 11 калибр (0,091″ | 2,31 мм) | 0,5″ | 12,70 мм | 0,125″ | 3,18 мм |

| 11 калибр (0,091″ | 2,31 мм) | 0,375″ | 9,52 мм | 0,062″ | 1,57 мм |

| 11 калибр (0,091″ | 2,31 мм) | 0,5″ | 12,70 мм | 0,05″ | 1,27 мм |

| 11 калибр (0,091″ | 2,31 мм) | 0,375″ | 9,52 мм | 0,045″ | 1,14 мм |

| 11 калибр (0,091″ | 2,31 мм) | 0,5″ | 12,70 мм | 0,04″ | 1,02 мм |

| 11 калибр (0,0914″ | 2,32 мм) | 0,375″ | 9,52 мм | 0,04″ | 1,02 мм |

| 12 калибр (0,081″ | 2,06 мм) | 0,3″ | 7,62 мм | 0,0622″ | 1,58 мм |

| 12 калибр (0,081″ | 2,06 мм) | 0,5″ | 12,70 мм | 0,045″ | 1,14 мм |

| 12 калибр (0,081″ | 2,06 мм) | 0,375″ | 9,52 мм | 0,04″ | 1,02 мм |

| 12 калибр (0,081″ | 2,06 мм) | 0,5″ | 12,70 мм | 0,04″ | 1,02 мм |

| 12 калибр (0,081″ | 2,06 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| 12 калибр (0,081″ | 2,06 мм) | 1,5″ | 38,10 мм | 1,1″ | 27,94 мм |

| 12 калибр (0,081″ | 2,06 мм) | 1,5″ | 38,10 мм | 1″ | 25,40 мм |

| 12 калибр (0,081″ | 2,06 мм) | 0,275″ | 6,98 мм | 0,04″ | 1,02 мм |

| 12 калибр (0,081″ | 2,06 мм) | 0,5″ | 12,70 мм | 0,125″ | 3,18 мм |

| 12 калибр (0,081″ | 2,06 мм) | 0,3″ | 7,62 мм | 0,04″ | 1,02 мм |

| 12 калибр (0,081″ | 2,06 мм) | 0,5″ | 12,70 мм | 0.055″ | 1.40 мм |

| 12 калибр (0,081″ | 2,06 мм) | 0,275″ | 6,98 мм | 0,062″ | 1,57 мм |

| 12 калибр (0,081″ | 2,06 мм) | 0,75″ | 19,05 мм | 0,24″ | 6,10 мм |

| 14 калибр (0,064″ | 1,63 мм) | 1,5″ | 38,10 мм | 1,2″ | 30,48 мм |

| 14 калибр (0,064″ | 1,63 мм) | 0,3″ | 7,62 мм | 0,035″ | 0,89 мм |

| 14 калибр (0,064″ | 1,63 мм) | 0,55″ | 13,97 мм | 0.03″ | 0.76 мм |

| 14 калибр (0,064″ | 1,63 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| 14 калибр (0,064″ | 1,63 мм) | 0,265″ | 6,73 мм | 0,04″ | 1,02 мм |

| 14 калибр (0,064″ | 1,63 мм) | 0,265″ | 6,73 мм | 0,035″ | 0,89 мм |

| 14 калибр (0,064″ | 1,63 мм) | 0,3″ | 7,62 мм | 0,04″ | 1,02 мм |

| 14 калибр (0,064″ | 1,63 мм) | 0,5″ | 12,70 мм | 0,125″ | 3,18 мм |

| 14 калибр (0,064″ | 1,63 мм) | 1,5″ | 38,10 мм | 0,7″ | 17,78 мм |

| 14 калибр (0,064″ | 1,63 мм) | 0,3″ | 7,62 мм | 0,062″ | 1,57 мм |

| 14 калибр (0,064″ | 1,63 мм) | 0,2″ | 5,08 мм | 0,045″ | 1,14 мм |

| 14 калибр (0,064″ | 1,63 мм) | 0,2″ | 5,08 мм | 0,035″ | 0,89 мм |

| 14 калибр (0,064″ | 1,63 мм) | 1,5″ | 38,10 мм | 1,225″ | 31,12 мм |

| 14 калибр (0,064″ | 1,63 мм) | 0,375″ | 9,52 мм | 0,06″ | 1,52 мм |

| 14 калибр (0,064″ | 1,63 мм) | 0,5″ | 12,70 мм | 0,22″ | 5,59 мм |

| 14 калибр (0,064″ | 1,63 мм) | 0,5″ | 12,70 мм | 0,045″ | 1,14 мм |

| 14 калибр (0,064″ | 1,63 мм) | 0,375″ | 9,52 мм | 0,04″ | 1,02 мм |

| 14 калибр (0,064″ | 1,63 мм) | 0,5″ | 12,70 мм | 0,05″ | 1,27 мм |

| 14 калибр (0,064″ | 1,63 мм) | 0,2″ | 5,08 мм | 0,04″ | 1,02 мм |

| 14 калибр (0,064″ | 1,63 мм) | 0,265″ | 6,73 мм | 0,062″ | 1,57 мм |

| 14 калибр (0,064″ | 1,63 мм) | 0,5″ | 12,70 мм | 0,04″ | 1,02 мм |

| 14 калибр (0,064″ | 1,63 мм) | 0,2″ | 5,08 мм | 0,035″ | 0,89 мм |

| 14 калибр (0,064″ | 1,63 мм) | 1,5″ | 38,10 мм | 1,13″ | 28,70 мм |

| 16 калибр (0,051″ | 1,30 мм) | 1,5″ | 38,10 мм | 1,2″ | 30,48 мм |

| 16 калибр (0,051″ | 1,30 мм) | 0,375″ | 9,52 мм | 0,04″ | 1,02 мм |

| 16 калибр (0,051″ | 1,30 мм) | 0,265″ | 6,73 мм | 0,035″ | 0,89 мм |

| 16 калибр (0,051″ | 1,30 мм) | 0,3″ | 7,62 мм | 0,04″ | 1,02 мм |

| 16 калибр (0,051″ | 1,30 мм) | 0,5″ | 12,70 мм | 0,125″ | 3,18 мм |

| 16 калибр (0,051″ | 1,30 мм) | 0,3″ | 7,62 мм | 0,062″ | 1,57 мм |

| 16 калибр (0,051″ | 1,30 мм) | 0,55″ | 13,97 мм | 0.03″ | 0.76 мм |

| 16 калибр (0,051″ | 1,30 мм) | 0,5″ | 12,70 мм | 0,23″ | 5,84 мм |

| 16 калибр (0,051″ | 1,30 мм) | 0,2″ | 5,08 мм | 0,035″ | 0,89 мм |

| 16 калибр (0,051″ | 1,30 мм) | 0,5″ | 12,70 мм | 0,04″ | 1,02 мм |

| 16 калибр (0,051″ | 1,30 мм) | 0,2″ | 5,08 мм | 0,045″ | 1,14 мм |

| 16 калибр (0,051″ | 1,30 мм) | 0,375″ | 9,52 мм | 0,05″ | 1,27 мм |

| 16 калибр (0,051″ | 1,30 мм) | 0,265″ | 6,73 мм | 0,05″ | 1,27 мм |

| 16 калибр (0,051″ | 1,30 мм) | 0,5″ | 12,70 мм | 0,05″ | 1,27 мм |

| 16 калибр (0,051″ | 1,30 мм) | 1,375″ | 34,92 мм | 0,4″ | 10,16 мм |

| 16 калибр (0,051″ | 1,30 мм) | 0,265″ | 6,73 мм | 0,062″ | 1,57 мм |

| 16 калибр (0,051″ | 1,30 мм) | 0,2″ | 5,08 мм | 0,04″ | 1,02 мм |

| 18 калибр (0,04″ | 1,02 мм) | 0,375″ | 9,52 мм | 0,045″ | 1,14 мм |

| 18 калибр (0,04″ | 1,02 мм) | 0,375″ | 9,52 мм | 0,04″ | 1,02 мм |

| 18 калибр (0,04″ | 1,02 мм) | 0,2″ | 5,08 мм | 0,04″ | 1,02 мм |

| 18 калибр (0,04″ | 1,02 мм) | 0,2″ | 5,08 мм | 0,035″ | 0,89 мм |

| 18 калибр (0,04″ | 1,02 мм) | 1,375″ | 34,92 мм | 0,45″ | 11,43 мм |

| 18 калибр (0,04″ | 1,02 мм) | 0,5″ | 12,70 мм | 0,125″ | 3,18 мм |

| 18 калибр (0,04″ | 1,02 мм) | 0,265″ | 6,73 мм | 0,04″ | 1,02 мм |

| 18 калибр (0,04″ | 1,02 мм) | 0,265″ | 6,73 мм | 0,05″ | 1,27 мм |

| 18 калибр (0,04″ | 1,02 мм) | 0,55″ | 13,97 мм | 0,04″ | 1,02 мм |

| 18 калибр (0,04″ | 1,02 мм) | 0,5″ | 12,70 мм | 0,06″ | 1,52 мм |

| 18 калибр (0,04″ | 1,02 мм) | 0,3″ | 7,62 мм | 0,07″ | 1,78 мм |

| 18 калибр (0,04″ | 1,02 мм) | 0,265″ | 6,73 мм | 0,062″ | 1,57 мм |

| 18 калибр (0,04″ | 1,02 мм) | 0,2″ | 5,08 мм | 0,045″ | 1,14 мм |

| 18 калибр (0,04″ | 1,02 мм) | 0,5″ | 12,70 мм | 0,04″ | 1,02 мм |

| 18 калибр (0,04″ | 1,02 мм) | 0,5″ | 12,70 мм | 0,24″ | 6,10 мм |

| 18 калибр (0,04″ | 1,02 мм) | 0,3″ | 7,62 мм | 0,04″ | 1,02 мм |

| 20 калибр (0,032″ | 0,81 мм) | 0,5″ | 12,70 мм | 0,06″ | 1,52 мм |

| 20 калибр (0,032″ | 0,81 мм) | 0,375″ | 9,52 мм | 0.055″ | 1.40 мм |

| 20 калибр (0,032″ | 0,81 мм) | 1,375″ | 34,92 мм | 0,4″ | 10,16 мм |

| 20 калибр (0,032″ | 0,81 мм) | 0,2″ | 5,08 мм | 0,035″ | 0,89 мм |

| 20 калибр (0,032″ | 0,81 мм) | 0,265″ | 6,73 мм | 0,062″ | 1,57 мм |

| 20 калибр (0,032″ | 0,81 мм) | 0,3″ | 7,62 мм | 0,045″ | 1,14 мм |

| 20 калибр (0,032″ | 0,81 мм) | 0,2″ | 5,08 мм | 0,04″ | 1,02 мм |

| 20 калибр (0,032″ | 0,81 мм) | 0,55″ | 13,97 мм | 0.03″ | 0.76 мм |

| 20 калибр (0,032″ | 0,81 мм) | 0,3″ | 7,62 мм | 0,07″ | 1,78 мм |

| 20 калибр (0,032″ | 0,81 мм) | 0,265″ | 6,73 мм | 0,05″ | 1,27 мм |

| 20 калибр (0,032″ | 0,81 мм) | 0,3″ | 7,62 мм | 0,04″ | 1,02 мм |

| 20 калибр (0,032″ | 0,81 мм) | 0,265″ | 6,73 мм | 0,04″ | 1,02 мм |

| 20 калибр (0,032″ | 0,81 мм) | 0,5″ | 12,70 мм | 0,04″ | 1,02 мм |

| 5 калибр (0,188″ | 4,78 мм) | 0,75″ | 19,05 мм | 0,12″ | 3,05 мм |

| 5 калибр (0,188″ | 4,78 мм) | 1,375″ | 34,92 мм | 0.355″ | 9.02 мм |

| 5 калибр (0,188″ | 4,78 мм) | 1,5″ | 38,10 мм | 0,375″ | 9,52 мм |

| 5 калибр (0,188″ | 4,78 мм) | 1,375″ | 34,92 мм | 0,125″ | 3,18 мм |

| 5 калибр (0,188″ | 4,78 мм) | 1,375″ | 34,92 мм | 0,22″ | 5,59 мм |

| 5 калибр (0,188″ | 4,78 мм) | 1,375″ | 34,92 мм | 0,16″ | 4,06 мм |

| 5 калибр (0,188″ | 4,78 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| 8 калибр (0,1285″ | 3,26 мм) | 1,375″ | 34,92 мм | 0,225″ | 5,72 мм |

| 8 калибр (0,1285″ | 3,26 мм) | 0,5″ | 12,70 мм | 0,06″ | 1,52 мм |

| 8 калибр (0,1285″ | 3,26 мм) | 0,5″ | 12,70 мм | 0,04″ | 1,02 мм |

| 8 калибр (0,1285″ | 3,26 мм) | 0,5″ | 12,70 мм | 0,065″ | 1,65 мм |

| 8 калибр (0,1285″ | 3,26 мм) | 0,75″ | 19,05 мм | 0,125″ | 3,18 мм |

| 8 калибр (0,1285″ | 3,26 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| 8 калибр (0,1285″ | 3,26 мм) | 0,5″ | 12,70 мм | 0,125″ | 3,18 мм |

| 8 калибр (0,1285″ | 3,26 мм) | 0,5″ | 12,70 мм | 0,045″ | 1,14 мм |

| 8 калибр (0,1285″ | 3,26 мм) | 1,5″ | 38,10 мм | 1″ | 25,40 мм |

| 8 калибр (0,1285″ | 3,26 мм) | 1,5″ | 38,10 мм | 1,05″ | 26,67 мм |

При планировании проекта учитывайте специфические свойства сплава. Неправильный радиус изгиба может привести к повреждению материала или необходимости дополнительных процессов после гибки для исправления деформаций.

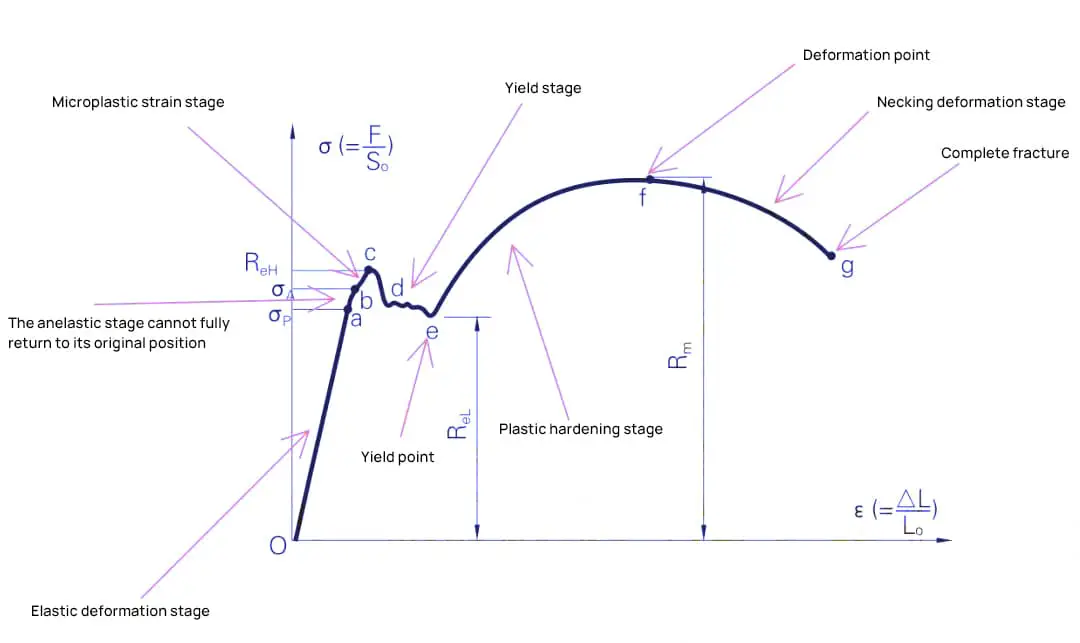

Прежде чем говорить о внутренних радиусах (R-углах) заготовок, необходимо разобраться в характеристиках металлических материалов.

Как показано на кривой напряжения и деформации ниже, начальная часть представляет собой фазу упругой деформации, когда материал может вернуться в исходное положение после снятия растягивающего усилия.

Если продолжать прикладывать усилие до предела текучести, материал переходит в фазу деформационного упрочнения, когда дальнейшее растяжение вызывает необратимую пластическую деформацию. Чтобы вызвать большую пластическую деформацию, необходимо увеличить усилие.

После достижения пикового напряжения дальнейшее растягивающее усилие приводит к шейке и, в конечном счете, к полному разрушению. В процессе изгиба деформация металлического листа происходит в основном в фазе деформационного упрочнения, характеризующейся увеличением требуемого напряжения по мере роста деформации.

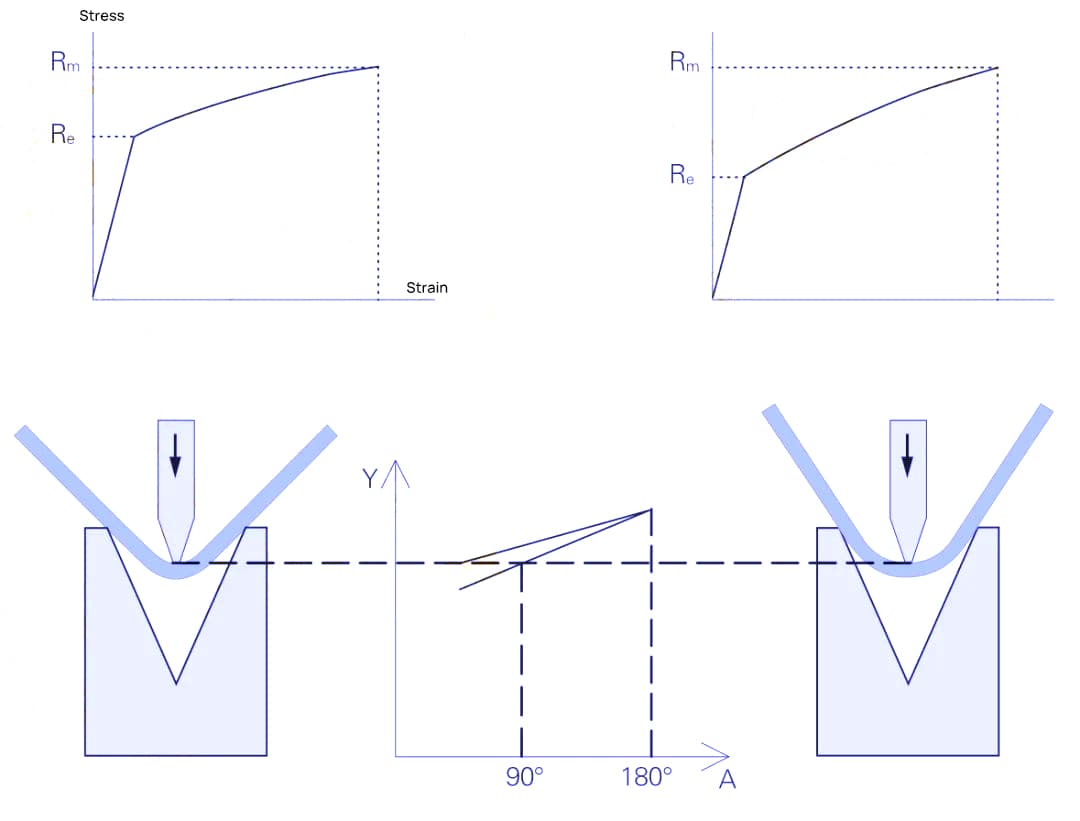

Внутренний угол R заготовки зависит от материала, как показано на графике ниже.

Материалы с низким деформационным упрочнением имеют меньший внутренний R-угол, в то время как материалы с высоким деформационным упрочнением имеют больший внутренний R-угол. На внутренний R-угол также влияет отверстие матрицы нижней пресс-формы; чем меньше отверстие, тем меньше внутренний R-угол, как показано в таблице ниже.

Таблица: Соотношение между внутренним радиусом заготовки и отверстием штампа

| Материал | Угол изгиба | Внутренний угол R |

| DC01 (мягкая сталь) | 135 ° | 0.33V |

| 90 ° | 0.17V | |

| 45 ° | 0.12V | |

| AW-5754H22 (алюминий) | 135 ° | 0.20V |

| 90 ° | 0.10V | |

| 45 ° | 0.07V | |

| X5CrNi1810 (нержавеющая сталь) | 135 ° | 0.37V |

| 90 ° | 0.20V | |

| 45 ° | 0.17V |

Диапазон выбора нижнего отверстия гибочного штампа обычно составляет:

Таким образом, желаемый внутренний угол R для гнутой заготовки может быть достигнут путем учета свойств материала в сочетании с выбором отверстия штампа.

Требования к верхней пресс-форме: Пока угол R верхней пресс-формы не превышает стандартный угол R, она практически не влияет на внутренний угол R гнутой заготовки.

Для некоторых материалов с низкой пластичностью может потребоваться больший радиус R на вершине формы, чтобы согнуть больший внутренний угол R для предотвращения разрушения материала.

Радиус изгиба листового металла - важный аспект, который необходимо учитывать при изготовлении или проектировании деталей. Он оказывает значительное влияние на качество и функциональность конечного продукта.

В этом разделе вы узнаете о радиусе изгиба, факторах, влияющих на него, и рекомендациях по выбору подходящего минимального радиуса изгиба.

Радиус изгиба зависит от различных факторов, таких как:

Понимание этих факторов и их влияния на радиус изгиба поможет вам принять обоснованные решения в процессе проектирования и повысить качество и долговечность ваших деталей.

Чтобы избежать образования трещин или деформации деталей при изгибе, необходимо придерживаться рекомендаций по минимальному радиусу изгиба. Эти рекомендации могут варьироваться в зависимости от материала и его свойств:

Это общие рекомендации, и для достижения желаемого результата необходимо ознакомиться с рекомендациями по конкретным материалам или поэкспериментировать с конкретными комбинациями листового металла и инструмента. Соблюдая соответствующие рекомендации по радиусу изгиба, вы сможете обеспечить высокое качество конечного продукта с меньшим количеством дефектов, отходов и повышенной прочностью.

Ниже приведены ответы на некоторые часто задаваемые вопросы:

Минимальный радиус изгиба листового металла зависит от нескольких факторов, включая толщину материала, его тип и ориентацию при изгибе относительно зерна. Как правило, минимальный радиус изгиба равен, по крайней мере, толщине материала (1t). Однако этот показатель может меняться в зависимости от конкретных свойств и условий эксплуатации материала.

Например, для стали с определенными свойствами на растяжение может потребоваться минимальный радиус изгиба, в 2 раза превышающий толщину материала. Ориентация изгиба также играет роль; изгиб поперек (поперечный) обычно допускает меньший радиус по сравнению с изгибом вдоль (продольным). Более мягкие материалы, такие как низкоуглеродистая сталь или мягкий алюминий, позволяют добиться меньших радиусов, в то время как более твердые материалы требуют больших радиусов. Например, для алюминия 6061 в состоянии T4 может потребоваться радиус, в 3-4 раза превышающий толщину, в то время как в состоянии O он может быть в 1-2 раза больше.

Существует также различие между минимальным допустимым радиусом изгиба и рекомендуемым радиусом изгиба. Если минимальный допустимый радиус изгиба - это наименьший радиус, достижимый без разрушения материала, то рекомендуемый радиус обычно больше, чтобы обеспечить стабильность материала и снизить нагрузку на оборудование.

На практике общие рекомендации предполагают минимальный радиус изгиба, равный толщине материала, но для достижения оптимальных результатов и во избежание дефектов часто рекомендуется использовать больший радиус, например, в 10-12 раз превышающий толщину материала.

Тип материала существенно влияет на радиус изгиба при гибке листового металла из-за различий в таких свойствах, как твердость, пластичность и направление зерна. Более твердые материалы, такие как сталь и нержавеющая сталь, обычно требуют большего минимального радиуса изгиба для предотвращения растрескивания, по сравнению с более мягкими материалами, такими как алюминий. Например, для стального листа толщиной 1 мм минимальный радиус изгиба может составлять 1 мм, в то время как алюминий часто может иметь меньший радиус.

Направление зерна также играет важную роль. Изгиб поперек зерна (перпендикулярно) обычно приводит к более прочным изгибам с меньшим риском растрескивания, в то время как изгиб параллельно зерну увеличивает вероятность растрескивания и снижает прочность изгиба. Кроме того, толщина материала и угол изгиба влияют на требуемый радиус изгиба: более твердые материалы требуют большего радиуса при том же угле изгиба.

Коэффициент K, влияющий на расчеты припусков на изгиб, зависит от твердости и толщины материала. Более твердые материалы имеют более высокие коэффициенты K, что указывает на большее смещение нейтральной оси к внутренней поверхности при изгибе. С практической точки зрения, использование больших радиусов изгиба или отжиг материалов перед гибкой могут помочь смягчить растрескивание, особенно для материалов с высокой твердостью или низкой пластичностью, таких как алюминий T-6.

Понимание этих специфических требований к материалам необходимо для проектирования и производства бездефектных деталей из листового металла.

Измерение радиуса изгиба листового металла требует точности и правильных инструментов для обеспечения точности. Одним из наиболее часто используемых инструментов является радиусомер, который бывает разных форм, например металлический или из прозрачного пластика, и предназначен для установки непосредственно на изгиб для определения его радиуса. Для измерения радиуса изгиба можно также использовать штангенциркуль; однако этот метод может быть менее точным, особенно если радиус сглаживается, поскольку он основан на визуальной оценке.

Инструменты для переноса, изготовленные из тонких нержавеющих пластин с винтами под большой палец, могут эффективно копировать и измерять радиус изгиба. Эти инструменты устанавливаются на изгиб, затягиваются, а затем возвращаются для проверки с помощью шаблонов окружностей или других измерительных приборов. Для повышения точности используются координатно-измерительные машины (КИМ) и оптические компараторы, хотя они могут иметь ограничения в получении детальных профилей.

Передовое измерительное оборудование, такое как оптический 3D-профилометр KEYENCE VR-Series, обеспечивает бесконтактное измерение, фиксируя трехмерную форму поверхности с высокой точностью и эффективностью, преодолевая тем самым многие проблемы, связанные с традиционными инструментами. Кроме того, проверка радиуса на пуансоне или консультация с оператором листогибочного пресса может дать ценные сведения, особенно если детали производятся на собственном производстве. Специализированные инструменты, такие как BendPro Protractor, также могут использоваться для измерения и расчета радиусов изгиба, особенно для трубных деталей, демонстрируя универсальность принципов работы транспортира в различных областях гибки металла. Используя эти инструменты, производители могут обеспечить точные и последовательные измерения радиуса изгиба, что имеет решающее значение для высококачественной металлообработки.

Припуск на изгиб очень важен при проектировании и изготовлении листового металла, поскольку он напрямую влияет на точность конечных размеров гнутых деталей. Учет припусков на изгиб позволяет конструкторам гарантировать соответствие размеров готового изделия техническим условиям, что помогает избежать проблем при сборке. Кроме того, правильные расчеты припусков на изгиб повышают эффективность использования материалов за счет сокращения отходов, так как они обеспечивают резку листового металла до нужного размера перед гибкой, что в конечном итоге способствует повышению эффективности затрат.

Кроме того, для достижения правильной посадки при сборке очень важно обеспечить правильный припуск на изгиб. Детали, согнутые не по правильным размерам, могут не выровняться должным образом, что приведет к значительным трудностям в процессе сборки. Точный припуск на изгиб также влияет на распределение напряжений внутри гнутых компонентов, сохраняя их структурную целостность и предотвращая возможное коробление или разрушение.

Для расчета припуска на изгиб по специальной формуле учитывается угол изгиба, внутренний радиус изгиба, коэффициент K и толщина материала. Этот расчет помогает избежать деформации в процессе гибки и обеспечивает соблюдение минимального радиуса изгиба, что очень важно для эксплуатационных характеристик материала. В целом, припуск на изгиб способствует согласованности производства, позволяя производителям выпускать высококачественные детали, отвечающие проектным спецификациям, сводя к минимуму ошибки и необходимость доработки.

Чтобы предотвратить образование трещин при гибке листового металла, необходимо учитывать несколько ключевых факторов и методов. К ним относятся выбор подходящего материала с соответствующими свойствами, соблюдение рекомендуемого минимального радиуса изгиба, гибка поперек зерна, отжиг перед гибкой, обеспечение равномерной толщины, тщательное размещение отверстий и элементов, создание обратного натяжения при гибке, избегание зон термического влияния, а также инвестиции в качественное оборудование и техническое обслуживание. Соблюдение этих рекомендаций может значительно снизить риск образования трещин и гарантировать, что ваши детали будут соответствовать требуемым техническим условиям и сохранят свою структурную целостность.

При гибке листового металла обычно соблюдается несколько правил, чтобы обеспечить целостность и качество гнутых деталей. Вот несколько основных рекомендаций:

Придерживаясь этих правил, производители могут обеспечить эффективную и качественную гибку листового металла, свести к минимуму риск возникновения дефектов и обеспечить структурную целостность гнутых деталей.