Вы когда-нибудь задумывались о науке соединения металлов без их расплавления? Пайка - это увлекательный процесс, который соединяет металлы с помощью присадочного материала, нагретого до определенного температурного диапазона. В этой статье мы погрузимся в мир пайки, изучим ее характеристики, преимущества и различные виды. Присоединяйтесь к нам, чтобы раскрыть секреты этой важнейшей техники металлообработки и узнать, как она формирует изделия, которые мы используем каждый день.

Пайка - это высокотемпературный процесс соединения, при котором присадочный металл нагревается до температуры, обычно превышающей 450°C (842°F). Эта температура тщательно подбирается таким образом, чтобы быть выше температуры текучести присадочного металла, но ниже температуры текучести соединяемых материалов.

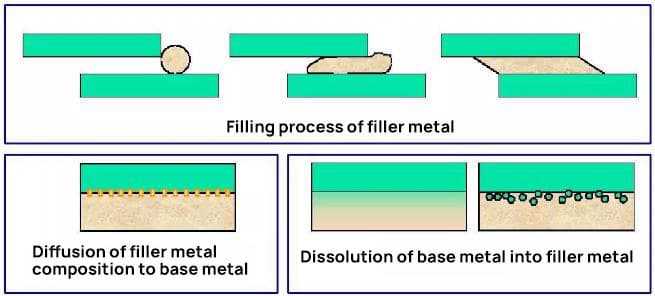

В процессе пайки расплавленный присадочный металл смачивает поверхность основного металла, чему способствует правильное нанесение флюса или контролируемая атмосфера. Затем капиллярное действие втягивает жидкий присадочный материал в узкий зазор соединения. По мере охлаждения узла присадочный металл застывает, создавая прочную металлургическую связь между основными материалами.

Эта универсальная технология позволяет соединять сходные и разнородные металлы, создавая высокопрочные соединения с отличной тепло- и электропроводностью. Пайка широко используется в таких отраслях, как аэрокосмическая, автомобильная и HVAC, благодаря своей способности создавать герметичные соединения и соединять сложные узлы с минимальными деформациями.

(1) Температура плавления присадочного металла значительно ниже температуры плавления основного металла, как правило, не менее чем на 50°C (90°F). Такой перепад температур обеспечивает сохранение основного металла в твердом состоянии в процессе пайки, сохраняя его структурную целостность и механические свойства.

(2) Состав присадочного металла заметно отличается от состава основного металла. Такое различие в составе создано для достижения определенных металлургических свойств, таких как улучшенная смачиваемость, улучшенные характеристики текучести и совместимость с основным металлом для обеспечения оптимальной прочности соединения.

(3) Расплавленный присадочный металл втягивается в зазор между компонентами основного металла и удерживается в нем благодаря сочетанию смачивающего действия и капиллярной силы. Это явление, известное как капиллярное действие или капиллярный поток, регулируется факторами, включая поверхностное натяжение, вязкость и зазор, который обычно составляет от 0,025 до 0,125 мм (от 0,001 до 0,005 дюйма) для достижения оптимальных результатов.

(4) Металлическая связь образуется в результате взаимной диффузии атомов на границе раздела жидкого присадочного металла и твердого основного металла. Этот процесс диффузии создает интерметаллический слой, который имеет решающее значение для формирования прочной, непрерывной металлургической связи. Объем и характер этой диффузионной зоны существенно влияют на механические свойства и коррозионную стойкость соединения.

Разложение процесса пайки

Преимущества пайки:

Недостатки пайки:

1) Классификация по температуре плавления припоя

2) Классификация по температуре пайки

3) Классификация по источнику тепла

4) Классификация по атмосфере

5) Классификация по применению металла-наполнителя

6) Классификация по конструкции соединения

Ликвидус: Самая низкая температура, при которой присадочный металл для пайки полностью жидкий.

Солидус: Самая высокая температура, при которой присадочный металл для пайки полностью твердый.

Увлажнение:

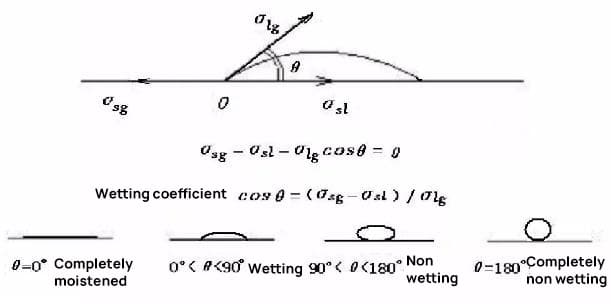

Смачивание - это способность жидкости поддерживать контакт с твердой поверхностью, возникающая в результате межмолекулярных взаимодействий при их сближении. Это важнейшее явление при пайке, включающее в себя:

В свободном состоянии жидкость стремится к сферической форме из-за поверхностного натяжения. Когда жидкость соприкасается с твердым телом:

Степень смачивания определяется контактным углом (θ), образующимся между жидкой и твердой фазами на их границе раздела. Для эффективной пайки угол смачивания присадочного металла обычно должен составлять менее 20°.

Капиллярное действие:

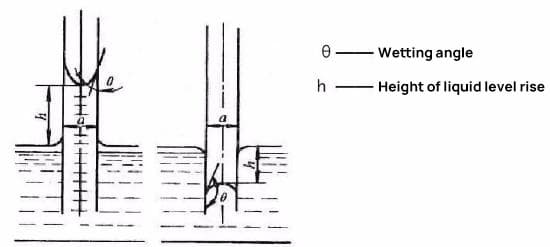

Предполагается, что если две металлические пластины, расположенные параллельно друг другу, вертикально поместить в бесконечное количество жидкого припоя, то пластины будут бесконечными, а количество припоя - неограниченным.

В зависимости от смачиваемости металлических пластин припоем, капиллярный эффект приведет либо к ситуации, показанной на рисунке (a), либо к ситуации, показанной на рисунке (b). Если припой способен смачивать металлические пластины, то произойдет результат, показанный на рисунке (a); если нет, то произойдет результат, показанный на рисунке (b).

Мягкие припои на основе Sn и Pb:

Эти припои демонстрируют отличную способность к смачиванию и растеканию по меди и различным другим металлам, что делает их преимущественным выбором в электронной промышленности. Припои на основе Sn, в частности, становятся все более популярными из-за экологических проблем и нормативных требований.

Припой на основе каучука:

Состоящие в основном из сплавов кадмия и серебра, эти припои обладают превосходной тепло- и коррозионной стойкостью. Однако их использование все больше ограничивается из-за токсичности кадмия, что приводит к разработке более безопасных альтернатив.

Припой на основе Zn:

Припои на основе цинка представляют собой экономичный вариант с хорошими механическими свойствами и коррозионной стойкостью. Они особенно полезны в приложениях, требующих более высоких температур плавления, чем традиционные Sn-Pb припои.

Мягкий припой на основе Au:

Припои на основе золота обладают исключительной коррозионной стойкостью и часто используются в высоконадежных электронных и аэрокосмических приложениях. Их высокая стоимость ограничивает широкое применение специализированными отраслями.

Другие мягкие припои с низкой температурой плавления:

Бессвинцовый припой:

В ответ на озабоченность состоянием окружающей среды и здоровьем людей были разработаны бессвинцовые припои, которые сегодня широко применяются в электронной промышленности. К распространенным бессвинцовым припоям относятся сплавы SAC (олово-серебро-медь), которые обеспечивают баланс между производительностью, надежностью и экономической эффективностью. Эти припои обычно требуют несколько более высоких температур обработки и могут иметь другие характеристики смачивания по сравнению с традиционными припоями Pb-Sn.

Присадочные металлы для пайки играют решающую роль в соединении компонентов с высокой прочностью и надежностью. Их выбор имеет решающее значение для достижения оптимальных характеристик соединения в различных областях промышленности.

Основные категории присадочных металлов для пайки включают в себя:

Присадочные металлы на основе алюминия:

Специально разработаны для пайки алюминия и его сплавов. Они обладают превосходными характеристиками смачивания и текучести, обеспечивая прочные соединения при сохранении коррозионной стойкости основного материала. Широко используются в аэрокосмической, автомобильной и HVAC промышленности.

Присадочные металлы для пайки на основе серебра:

Известны своей исключительной универсальностью и производительностью в широком диапазоне металлов. Эти сплавы отличаются низкой температурой плавления, отличной текучестью и высокой прочностью соединений. Они широко используются в электротехнической, медицинской и аэрокосмической промышленности благодаря своей превосходной проводимости и коррозионной стойкости.

Присадочные металлы на основе меди:

Присадочные металлы на основе никеля:

Хотя в оригинальном тексте они не упоминаются, они важны для высокотемпературных применений. Они обладают превосходной прочностью и коррозионной стойкостью при повышенных температурах, что делает их пригодными для использования в аэрокосмической, ядерной и химической промышленности.

Присадочные металлы на основе драгоценных металлов (включая золото и палладий):

Эти специализированные присадочные металлы обладают уникальными свойствами, такими как высокая коррозионная стойкость, биосовместимость и работа в экстремальных условиях. Они используются в критически важных приложениях в медицинской, аэрокосмической и электронной промышленности.

См. также:

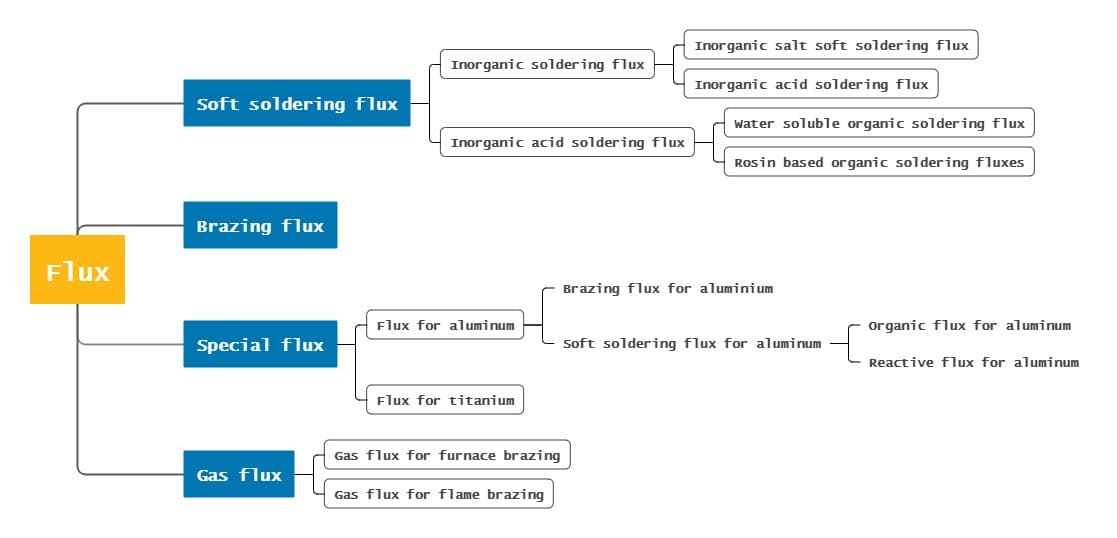

Функциональные и эксплуатационные требования к паяльному флюсу:

1) Устраняют оксидные пленки на металлических поверхностях, создавая оптимальные условия для смачивания и распределения присадочного металла.

2) Образует защитный жидкий барьер на поверхности основного и присадочного металла во время процесса пайки.

3) Действует как межфазный агент, улучшая смачиваемость и способствуя растеканию присадочного металла.

Необходимость удаления оксидной пленки при пайке

Наличие оксидных пленок на металлических поверхностях значительно затрудняет смачивание и растекание присадочных металлов при пайке, что требует их удаления для успешного формирования соединения. Сложности, связанные с удалением оксидной пленки, прямо пропорциональны:

Эффективное удаление оксидной пленки может быть достигнуто с помощью различных методов:

Паяльный флюс выполняет множество важнейших функций, помимо удаления оксидов:

Таблица 1 Скорость образования оксидной пленки в сухом воздухе

| Металл | 1 минута | 1 час | 1 день |

| Нержавеющая сталь | 10 | 10 | 10 |

| Железо | 20 | 24 | 33 |

| Алюминий | 20 | 80 | 100 |

| Медь | 33 | 50 | 50 |

При пайке в качестве основного нейтрального газа используется аргон, а азот служит альтернативой в определенных случаях.

Аргон, инертный инертный газ, в основном выполняет функцию защитной атмосферы для обрабатываемой детали. Хотя он эффективно защищает зону пайки от атмосферных загрязнений, ему не хватает способности непосредственно удалять оксидные пленки с металлических поверхностей.

Удаление некоторых оксидных пленок при пайке происходит по нескольким механизмам:

Как видно из таблиц металлургических данных, температуры разложения большинства оксидов металлов значительно превышают как температуры плавления, так и температуры кипения соответствующих основных металлов. Эта термическая зависимость приводит к выводу, что разложение оксидов не может быть достигнуто только за счет процесса нагрева, присущего операциям пайки.

Для эффективного управления оксидными пленками во время пайки часто используются дополнительные стратегии:

| Оксид | Температура разложения (℃) | Оксид | Температура разложения (℃) |

| Au2O | 250 | PbO | 2348 |

| Ag2O | 300 | NiO | 2751 |

| Pt2O | 300 | FeO | 3000 |

| CdO | 900 | MnO | 3500 |

| Cu2O | 1835 | ZnO | 3817 |

1. Пайка утюгом

Особенности: низкая температура

Область применения:

1. Применяется для пайки (с использованием оловянно-свинцового или свинцового присадочного металла) с температурой пайки ниже 300C;

2. Паяльный флюс необходим для пайки тонких и небольших деталей.

2. Пайка резаком, пайка резаком

Особенности: простой, гибкий и широко используемый

Область применения: как правило, для нагрева заготовки сначала используется нейтральное пламя или пламя легкой карбонизации/общая газовая горелка или специальная паяльная горелка (горелка также может использоваться для пайки мягким припоем):

1. Применяется для пайки некоторых сварных соединений, которые ограничены формой, размером и оборудованием сварных соединений и не могут быть спаяны другими методами

2. Автоматическая пайка пламенем может быть использована

3. Свариваемая стальнержавеющая сталь, твердый сплав, чугун, медь, серебро, алюминий и т.д. и их сплавы

4. Распространенные присадочные металлы включают медно-цинковые, медно-фосфорные, серебряные, алюминиевые и цинково-алюминиевые присадочные металлы.

3. Пайка погружением, пайка погружением

(Соляная и металлическая ванна, подходит для массового производства)

4. Пайка потоком, пайка волной, пайка распылением

(Разновидность металлической ванны для пайки, в основном используется для пайки печатных плат)

5. Пайка сопротивлением

Чрезвычайно быстрый нагрев и высокая производительность.

6. Индукционная пайка

Быстрый нагрев, меньшее окисление и малый объем пайки.

Процесс производства пайки включает в себя несколько этапов, в том числе подготовку поверхности заготовки перед пайкой, сборку, размещение присадочного металла, пайку, обработку после пайки и другие сопутствующие процессы.

1. Конструкция паяного соединения

При проектировании паяного соединения в первую очередь следует учитывать его прочность, а затем технологические соображения, такие как обеспечение точности размеров сборки, правильная сборка и расположение деталей, размещение припоя и зазор в паяном соединении.

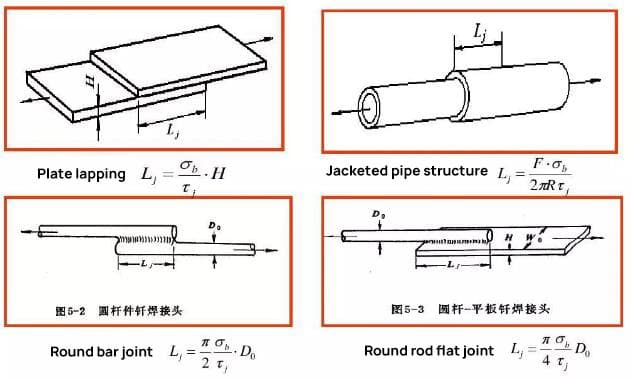

Соединение внахлестку обычно используется для пайки.

В практическом производстве для паяных соединений, изготовленных с использованием высокопрочных присадочных металлов на основе серебра, меди или никеля, длина нахлеста обычно в 2-3 раза превышает толщину более тонкой детали.

Для паяных соединений, выполненных мягкими припоями, такими как оловянно-свинцовый, длина нахлеста может быть в 4-5 раз больше толщины более тонкой детали, но не должна превышать 15 мм.

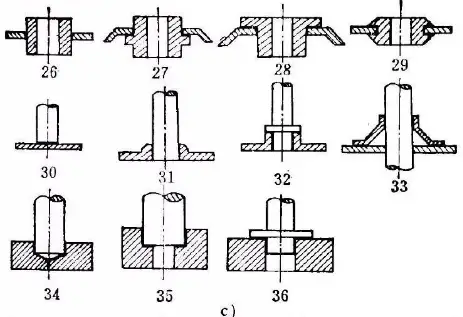

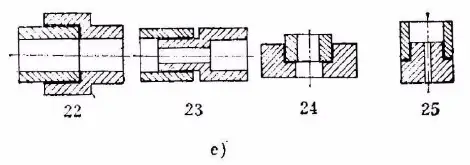

Типы паяных соединений

a) Совместная форма пайки пластин

b) Форма соединения Т-образная и коническая пайка

c) Форма соединения трубы или прутка с пластиной

г) Совместная форма контактной пайки проволокой

д) Форма соединения при пайке труб

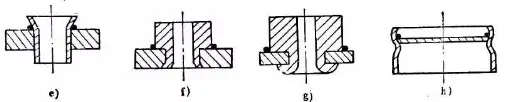

Метод позиционирования паяного соединения

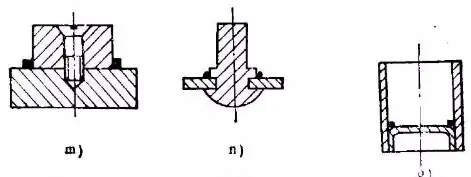

a) Гравитационное позиционирование b) Плотное прилегание c) Накатка d) Отбортовка

e) Факел f) Спиннинг g) Штамповка h) Неккинг

i) Подрезка j) Паз и гибка k) Зажим l) Позиционирующий штифт

м) Винт н) Клепка о) Точечная сварка

2. Подготовка поверхности сварного шва

Перед процессом пайки необходимо тщательно удалить с поверхности заготовки окислы, жир, грязь и краску.

В некоторых случаях может потребоваться предварительное покрытие деталей специальным металлическим слоем перед пайкой.

(1) Удалите масляное пятно

Масляные пятна можно удалить с помощью органических растворителей.

К распространенным органическим растворителям относятся спирт, четыреххлористый углерод, бензин, трихлорэтилен, дихлорэтан и трихлорэтан.

(2) Удаление оксида

Перед пайкой оксидные пленки на поверхности детали могут быть обработаны механическими методами, методами химического травления и электрохимического травления.

3. Сборка и крепление

Припои используются в различных методах пайки, за исключением пайки пламенем и пайки паяльником, большинство из которых предварительно помещаются на соединение. Необходимо максимально использовать силу тяжести и капиллярность зазора, чтобы припой заполнил зазор при установке.

Пастообразный припой следует наносить непосредственно на паяное соединение, а порошковый припой можно смешать с клеем перед нанесением на соединение.

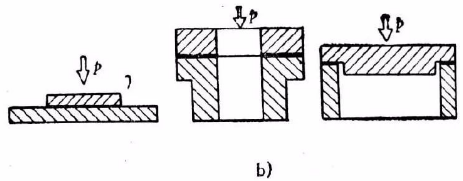

4. Метод укладки присадочного металла

a) Размещение кольцевого припоя

b) Размещение фольгированного припоя

P - прилагаемое давление