Представьте себе, что самые прочные материалы преобразуются с точностью и эффективностью - таковы перспективы пайки и диффузионной сварки в производстве алмазного инструмента. В этой статье вы узнаете, как эти передовые методы позволяют создавать более прочные и долговечные алмазные инструменты путем соединения их с металлами при высоких температурах. Откройте для себя научную основу этих методов и их практическое применение в различных отраслях промышленности - от камнерезной до аэрокосмической. В конце вы поймете, почему эти процессы меняют мир производства.

Предисловие

Алмаз известен своей высокой твердостью, износостойкостью, высокой теплопроводностью и низким коэффициентом теплового расширения, что делает его оптимальным материалом для режущих и шлифовальных инструментов.

Алмазные инструменты широко используются для резки и шлифовки твердых и хрупких материалов, включая пильные диски, сверла, отделочные инструменты и проволочные фильеры. Они широко используются в таких отраслях, как резка камня, обработка 3C, геологоразведка, автомобилестроение и оборонная промышленность.

Похожие статьи: Основы режущих инструментов

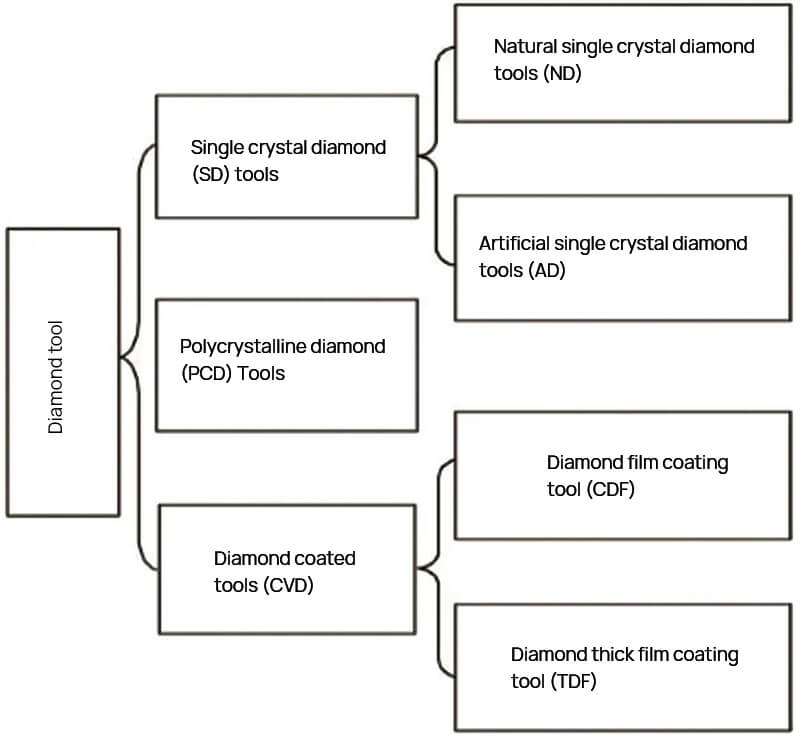

В настоящее время наиболее распространенными алмазными инструментами являются инструменты с монокристаллическим алмазом (SD), инструменты с поликристаллическим алмазом (PCD), а также алмазные инструменты. инструменты с покрытием (CVD).

Монокристаллические алмазные инструменты могут быть изготовлены как из природных, так и из искусственных монокристаллов алмаза. Инструменты с поликристаллическими алмазами, с другой стороны, обычно изготавливаются из синтетических алмазов.

Инструменты с алмазным покрытием делятся на две категории в зависимости от толщины алмазного покрытия: инструменты с толстой алмазной пленкой (с толщиной алмазной пленки более 300 мкм) и инструменты с алмазной пленкой (с толщиной алмазной пленки менее 20 мкм).

На рисунке 1 показана классификация алмазных инструментов, а на рисунке 2 - некоторые распространенные алмазные инструменты.

Процесс преобразования алмазов в алмазные инструменты со специфическими свойствами является важнейшей технологией. В этой статье обобщены существующие методы подготовки алмазных инструментов и представлен обзор научных исследований в области пайки и диффузионной сварки алмазных инструментов как на внутреннем, так и на международном уровне. В ней также рассматриваются будущие перспективы алмазного технология сварки.

Рис.1 Классификация алмазных инструментов

Рис.2 Часто используемые алмазные инструменты

Отдельный алмаз сам по себе не является подходящим инструментом и должен быть соединен с материалами, обладающими высокой прочностью. При производстве алмазных инструментов обычно используются такие методы, как спекание, гальваническое покрытие, пайка и диффузионная сварка.

Процесс спекания включает в себя смешивание матричного порошка и алмазов в определенном соотношении, а затем спекание смеси под давлением в печи для спекания с целью получения алмазных инструментов.

Горячий пресс Спекание - распространенная технология, используемая для производства многослойных алмазных инструментов, таких как алмазные режущие головки, шлифовальные круги и проволочные пилы.

Алмазная матрица, созданная в результате спекания, имеет низкую прочность связи с алмазами, поэтому в матрицу встраивается больше алмазных частиц. Этот метод часто используется для резки и шлифовки материалов, которые одновременно являются твердыми и хрупкими.

Гальванические алмазные инструменты изготавливаются с использованием гальванического процесса для закрепления алмазных частиц на металлическом покрытии, нанесенном на подложку. Однако металл гальванического покрытия, используемый в этих инструментах, слабо держится на алмазах, что приводит к низкой высоте обнажения и склонности алмазных абразивных зерен к выпадению при больших нагрузках при шлифовании.

С другой стороны, паяные алмазные инструменты создаются путем соединения алмазов и матрицы с помощью пайки. Соединение между алмазом и матрицей получается прочным и долговечным, что снижает вероятность отпадения алмазов во время использования.

Кроме того, паяные алмазные инструменты имеют ряд преимуществ, включая большую высоту абразивных частиц (теоретический максимум - более 70% высоты абразивных частиц), достаточное пространство для стружки и эффективный теплоотвод. Эти инструменты способны выдерживать большие нагрузки и могут использоваться для высокоскоростного и эффективного шлифования.

Метод пайки для создания алмазных инструментов был запатентован еще в 1975 году и с тех пор привлекает внимание исследователей как внутри страны, так и за рубежом. Он считается перспективной технологией для улучшения соединения синтетических алмазов.

Диффузионная сварка, с другой стороны, представляет собой метод твердотельного соединения, при котором происходит диффузия атомов на поверхности контактной зоны под воздействием высокой температуры и давления, что приводит к объединению атомов и образованию надежного соединения.

Диффузионная сварка в вакууме обычно выполняется при температуре, в 0,6-0,8 раза превышающей температуру плавления (Tm) свариваемого основного металла. Этот метод подходит для сварочные материалы с большой разницей в коэффициентах теплового расширения, таких как цементированный карбид и композитные листы PDC, к матрицам режущих головок.

В таблице 1 приведены преимущества и недостатки различных методов подготовки.

Таблица 1 Сравнение нескольких методов подготовки

| Способ приготовления | Преимущество | Недостаток |

| Агломерация в порошковой металлургии | Метод приготовления - зрелый; Простой процесс эксплуатации; Низкая стоимость производства; Большинство из них - многослойные алмазные инструменты. | Алмазные частицы распределены неравномерно, а высота обнажения неравномерна; Металлическая матрица механически обернута алмазом, поэтому сила удержания слабая, а алмазные частицы легко отпадают раньше времени. |

| Гальваническое покрытие | Высота обнажения частиц рук относительно постоянна. | Глубина проникновения частиц в матрицу достигает 2/3, а срок службы инструмента невелик. |

| Метод пайки | Сильная адгезия между алмазом и матрицей; Высота обнажения частиц достигает 2/3, а срок службы длительный; Распределение частиц в матрице можно контролировать. | Алмаз плохо поддается пайке; Высокие технические требования к эксплуатации процесса; Алмаз легко поддается графитированию. |

| Диффузионная сварка | Нижний температура сварки подходит для материалов с большой разницей в коэффициенте теплового расширения. | Стоимость оборудования высока, а область применения узка. |

В настоящее время существуют различные методы пайки алмазных инструментов, включая вакуумную пайку, пайку в печи, пайку в соляной ванне, пайку в пламени, лазерная пайкаПайка сопротивлением, высокочастотная и вакуумная индукционная пайка и многое другое.

Прочность связки алмазного инструмента определяет его производительность и срок службы.

Чтобы избежать окисления припоя, алмазные инструменты обычно паяют в высоком вакууме или в среде инертного газа.

Для этого требуется специализированная печь, способная поддерживать вакуумную или газовую защитную среду для сварки.

При пайке в печи обычно используется радиационный нагрев сопротивлением для равномерного распределения тепла, что позволяет паять алмазные инструменты со сложной структурой или большими размерами.

Однослойные алмазные инструменты, паяемые в вакууме, в основном используются для производства инструментов для правки, шлифовальных кругов, инструментов для обработки камня и стекла.

Для массового производства подходят как вакуумная пайка, так и пайка в печи.

Разлагающийся газ аммиак обычно используется при пайке в печи с непрерывной атмосферой в качестве восстановителя. Этот метод известен своей медленной скоростью нагрева, что приводит к равномерному распределению температуры. Полученное паяное соединение имеет эстетичный вид, надежное качество и яркую поверхность заготовки. Кроме того, этот метод отличается высокой эффективностью производства и низкой стоимостью сварки.

Она широко применяется при производстве небольших пильных дисков и алмазных инструментов специальной формы.

С другой стороны, пайка в соляной ванне отличается низкой температурой и быстрой и равномерной скоростью нагрева, что приводит к низкой степени графитизации алмазов и делает ее пригодной для массового производства.

Однако процесс пайки в соляной ванне громоздок и приводит к образованию остаточного флюса на заготовке после сварки. Кроме того, в процессе очистки образуется большое количество сточных вод, что приводит к загрязнению окружающей среды. Оборудование для пайки в соляной ванне также дорого, а производственный цикл длительный. Такой способ пайки алмазных инструментов не соответствует концепции "зеленого" производства.

Пламенная пайка, один из первых разработанных методов, требует простого и легкого оборудования и имеет низкую стоимость процесса при широком диапазоне источников газа. Однако температуру нагрева сложно контролировать, что привело к его постепенному исчезновению с рынка.

При лазерной пайке локальный нагрев лазером происходит быстро, а время воздействия высокой температуры на алмазы невелико, что приводит к низкой степени графитизации. Этот метод имеет ряд преимуществ, включая высокую эффективность нагрева, простоту контроля температуры, небольшую зону термического воздействия, возможность обработки сложных поверхностей, упорядоченное расположение алмазных частиц, высокую степень автоматизации и благоприятные условия работы.

Кроме того, лазерная пайка позволяет избежать эффекта близости и кожи, характерного для высокочастотной индукционной пайки при сварке больших и сложных изделий. Однако короткое время нагрева может не позволить сформировать непрерывный реакционный слой или диффузионный слой между алмазными абразивными частицами и присадочным металлом, или между присадочным металлом и матрицей, что снижает силу удержания присадочного металла на алмазных частицах.

Пайка сопротивлением часто используется для пайки хонинговальных брусков и дает хорошие результаты. качество сварки. Однако из-за относительно высокой температуры режущей головки во время процесс сваркичто негативно сказывается на сроке службы алмазов, поэтому этот метод не получил широкого распространения на многих предприятиях.

С другой стороны, высокочастотная индукционная пайка известна своей высокой скоростью нагрева, высокой эффективностью пайки, низкой себестоимостью, простотой эксплуатации, низкой трудоемкостью и возможностью пайки различных сложные формы и многозубых заготовок. В сочетании с автоматической подачей, защитой атмосферы или вакуумной индукционной пайкой соединение имеет хороший внешний вид и качество пайки.

В заключение следует отметить, что индукционная пайка является перспективным методом пайки алмазного инструмента.

Вакуумная печь для пайки - наиболее широко используемое оборудование при производстве алмазного инструмента. Она позволяет осуществлять серийное производство и обеспечивает стабильный, повторяющийся процесс работы.

Однако традиционная вакуумная печь имеет ограниченное пространство полости, а большинство бытовых моделей оснащены только одной камерой, что делает их пригодными только для мелкосерийного производства.

Благодаря технологическому прогрессу были разработаны многофункциональные вакуумные печи, такие как вакуумные паяльные печи непрерывного действия, вакуумные индукционные паяльные печи и вакуумные паяльные печи с горячей стенкой.

Если взять в качестве примера туннельную печь непрерывного действия с сетчатой лентой, то этот тип комплектного оборудования широко используется в отжиг и ярких процессов термообработки. Печь состоит из зон загрузки, нагрева, охлаждения и выгрузки. Во время процесса пайки заготовка защищена атмосферой разложения аммиака.

Это оборудование обладает рядом преимуществ, среди которых непрерывный нагрев, регулируемое время нагрева заготовки, высокая производительность, простота серийного производства, снижение трудоемкости работ и автоматизация.

Полностью контролируемое атмосферное оборудование для непрерывной пайки объединяет различные профессиональные технологии, такие как технологии химической промышленности, машиностроения, управления и пайки в электрических печах, обеспечивая техническую поддержку для автоматического, непрерывного, высокоэффективного, высококачественного и недорогого производства пайки в больших количествах.

Лазерная пайка - это технология пайки, в которой в качестве источника тепла используется лазер, а сам лазер является ее основным компонентом.

По типу рабочих материалов лазеры можно разделить на несколько типов, включая газовые лазеры (например, CO2-лазеры), жидкостные лазеры, полупроводниковые лазеры, твердотельные лазеры (например, Nd:YAG-лазеры), волоконные лазеры, лазеры на свободных электронах и т.д.

Из них волоконные лазеры получили бурное развитие и широко используются в различных областях, таких как связь, зондирование, лазерная обработка материалов и т.д.

Будущие исследования волоконных лазеров будут направлены на повышение их эффективности преобразования, качества, стабильности, а также на то, чтобы сделать их более компактными.

Области исследований в области волоконных лазеров будут включать в себя ультракороткие импульсные волоконные лазеры с синхронизацией мод и меньшим рабочим циклом, высокомощные лазеры. фемтосекундный импульсные волоконные лазеры, волоконные лазеры с широкополосным выходом и перестраиваемые волоконные лазеры.

Лазерный луч, используемый для сварки, эволюционировал от импульсной формы волны к непрерывной.

Первоначально для сварки использовались твердотельные лазеры с импульсным выходом, но в последние годы стали популярны мощные непрерывные газовые CO2-лазеры и твердотельные Nd:YAG-лазеры. сварочное тепло источники.

Алмаз обладает меньшей поглощающей способностью к лазерным лучам по сравнению с легированным присадочным металлом, поэтому для пайки алмазных инструментов следует выбирать лазеры с высокой плотностью энергии.

При использовании импульсного лазера в качестве сварочное тепло источник, параметры процесса более сложные.

В настоящее время в исследованиях по лазерной пайке алмазов в основном используются непрерывные лазеры CO2, но исследования в этой области ограничены.

Основным компонентом оборудования для высокочастотной индукционной пайки является источник питания индукционного нагрева.

Современные источники питания для индукционного нагрева развиваются в направлении повышения мощности, частоты и интеллектуальности.

В будущем планируется разработать миниатюрную систему питания индукционного нагрева, пригодную для работы в полевых условиях, высокоэффективную и энергосберегающую.

В связи с ростом стоимости рабочей силы при производстве алмазного инструмента и необходимостью повышения стабильности качества пайки алмазного инструмента, автоматическая индукционная пайка стала основным методом сварки алмазного пильного инструмента.

Автоматическая индукционная пайка алмазных инструментов обеспечивает автоматическое разделение зубьев, автоматическую идентификацию и выбор режущих головок, а также автоматическую подачу сварочных подкладок.

Этот метод обеспечивает высокую точность сварки, прочные паяные соединения и длительный срок службы. Один оператор может управлять несколькими машинами, что значительно снижает трудозатраты.

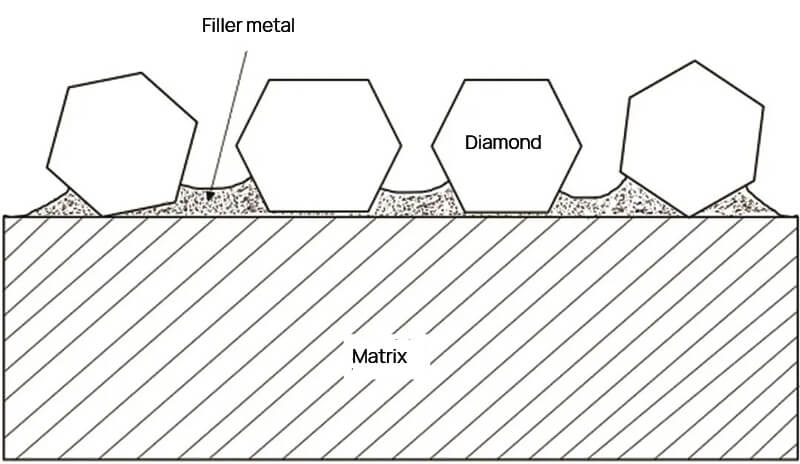

Принцип пайки алмазных инструментов заключается в использовании элементов с высоким сродством к углероду (таких как титанхром, цирконий и т.д.) для получения карбидов в результате химической реакции во время пайки, чтобы достичь металлургической связи между алмазом, присадочным металлом и матрицей.

При пайке алмазных инструментов технология пайки и материалы имеют первостепенное значение.

Пайка алмаза представляет собой сложную задачу, поскольку обычные присадочные металлы с трудом прилипают к поверхности алмаза.

В настоящее время активно пайка металлов или металлизация алмазной поверхности являются основными методами, используемыми для повышения эффективности пайки между алмазом и металлом.

Метод пайки активными металлами соединяет алмазы путем включения в присадочный металл активных элементов, таких как титан, цирконий, хром и ванадий. Эти элементы, известные тем, что образуют прочные карбиды, вступают в химическую реакцию с присадочным металлом, образуя карбиды и металлургическую связь между алмазом и присадочным металлом. Затем алмаз прикрепляется к металлической подложке через паяный присадочный металл.

Конструкция алмазного соединения, спаянного этим методом, приведена на рисунке 3.

Рис.3 Паяное алмазное соединение

Сплавы, содержащие Ti, такие как Ag Cu Ti и Cu Sn Ti, обычно используются в качестве активных припоев. Между тем, сплавы Ag Cu Cr и Ni Cr, содержащие Cr, паяются с использованием инертного газа или вакуума.

Благодаря относительно высокому химическому сродству Ti, Cr и C играют важную роль в формировании карбидов, таких как TiC и Cr-C, на границе раздела. Именно это в конечном итоге приводит к металлургическому соединению между алмазом, присадочным металлом и матрицей.

Металлоактивационная обработка поверхности алмаза придает ему металлоподобные свойства, облегчая сцепление с металлическими наполнителями.

Металлизация поверхности может быть выполнена несколькими методами, включая химическое и гальваническое покрытие, вакуумное испарение, плазменное напыление, магнетронное напыление, химическое осаждение из паровой фазы, физическое осаждение из паровой фазы и механическое покрытие.

Химическое и гальваническое покрытие, а также вакуумное испарение - наиболее распространенные методы.

Обычно для металлизации выбирают высокоактивные металлы, такие как Ti, Cr, W и Mo.

Металлическое покрытие усиливает металлургическую связь между алмазом и матрицей, тем самым улучшая удержание алмазных частиц в матрице инструмента.

Прочность паяного соединения или интерфейса в основном определяется двумя элементами: материалом припоя и процессом пайки.

Припои с трудом смачиваются и растекаются по алмазным поверхностям, а угол смачивания никеля на алмазных поверхностях ограничен при высоких температурах.

Медь не смачивает алмазные поверхности при высоких температурах, но ее смачиваемость алмазных поверхностей значительно улучшается, если к меди добавить титан.

В настоящее время присадочные металлы, используемые для пайки алмазов пайка инструментов в целом можно разделить на две категории: Присадочные металлы для пайки из сплавов с высокой температурой плавления на основе Ni (например, Ni-Cr) и присадочные металлы для пайки из сплавов с низкой температурой плавления на основе Ag и Cu (например, Cu-Sn-Ti, Ag-Cu-Ti и Ag-Cu-Cr).

Слой присадочного металла на основе никеля, используемый для пайки, обладает высокой твердостью, отличной коррозионной стойкостью, превосходной износостойкостью и превосходными высокотемпературными характеристиками, благодаря чему он широко используется в аэрокосмической промышленности.

С момента своего появления припои на основе никеля подвергались многочисленным исследованиям, как с точки зрения их основных свойств, так и с точки зрения применения, при этом большое внимание уделялось их коммерческому развитию.

Одним из наиболее часто используемых присадочных металлов для пайки алмазных инструментов является сплав Ni-Cr.

Сочетая преимущества алмазных инструментов и присадочных металлов на основе никеля, пайка этими материалами позволяет получить инструменты, идеально подходящие для высокопрочной резки, шлифования и бурение.

В 1975 году Дж. Т. Лоудер и его коллеги начали исследования по пайке алмазных инструментов с использованием присадочных металлов из сплава Ni-Cr.

Впоследствии Вианд и другие исследовали влияние различных металлических порошков (таких как Ni, Cr, B, Si, Fe, Mo и т.д.) и параметров пайки (температура, время выдержки и т.д.) на прочность алмазов с вакуумным паяным покрытием.

Группа исследователей под руководством К. Чатопадхьяя из Швейцарии сначала напылила пламя сплава Ni-Cr на стальную подложку, а затем использовала индукционную пайку для соединения алмаза и стальной подложки под защитой аргона. Они изучили зависимость между количеством присадочного металла и смачиваемостью и прочностью.

В Китае Лин Зенгдун и его коллеги использовали присадочные металлы Ni-Cr-P для пайки алмазных инструментов и описали процесс пайки.

Результаты показывают, что температура пайки должна быть на 50-100°C выше температуры плавления сплава припоя, время выдержки должно быть коротким, а высота обнаженного алмаза обратно пропорциональна количеству используемого припоя.

Сяо Бинг, Фэн Боцзян и другие ученые обнаружили, что при пайке алмазов с присадочным металлом Ni-Cr граница раздела представляет собой двухслойную структуру, с внутренним слоем Cr3C2 и внешний слой из Cr7C3.

Лу Цзиньбинь и его команда показали, что при пайке алмазов с присадочным металлом Ni-Cr Cr7C3 образующийся на границе раздела, приобретает морфологию, напоминающую побег, в то время как Cr3C2 приобретает листовидную морфологию.

Использование присадочного металла на основе никеля для пайки имеет недостаток, так как требует высокой температуры пайки что может привести к графитизации алмазов и нарушить их термическую стабильность.

Для областей применения, где требуется хорошая рабочая среда и низкая износостойкость, лучше выбирать присадочные металлы на основе меди или серебра, поскольку они уменьшают графитизацию алмазов.

В исследовании А. Халида и др. из Пакистана активный присадочный металл на основе меди (Cu-14,3Sn-10,2Ti-1,5Zr) был использован для вакуумной пайки алмазов.

Исследование показало, что на границе раздела алмаза и металла-наполнителя образуется двухслойная структура TiC толщиной 200 нм. Эта структура состояла из частиц TiC толщиной 50-70 нм вблизи алмаза и столбчатого TiC толщиной 100-200 нм вблизи металла-наполнителя.

При увеличении температуры или времени реакции столбчатый TiC растет на стороне металла-наполнителя, в то время как слой частиц TiC на стороне алмаза остается неизменным.

S. Buhl и коллеги использовали присадочный металл Cu-14,4Sn-10,2Ti-1,5Zr для пайки монокристаллических алмазов и исследовали взаимосвязь между параметрами пайки и остаточное напряжение и прочность соединения.

При повышении температуры пайки с 880 ℃ до 930 ℃ прочность алмазных соединений на сдвиг снизилась с 321 МПа до 78 МПа.

W. C. Li и коллеги использовали припой из сплава Cu-10Sn-15Ti для пайки алмазов при температурах 925 ℃/5 мин и 1050 ℃/5 мин, сформировав на границе раздела непрерывный слой TiC толщиной около 500 нм. С. Ф. Хуанг и коллеги сравнили влияние вакуумной и лазерной пайки на микроструктуру границы раздела алмазов с использованием припоя Cu-10Sn-15Ti.

В условиях вакуума переходный слой TiC является непрерывным. Однако из-за короткого времени реакции при лазерной пайке в алмазе образуется меньше продуктов реакции.

Мэн Вэйру и его коллеги из Университета Сиань Цзяотун использовали такие присадочные металлы, как BNi-2, BNi-7 и CuSnNiTi, чтобы добиться вакуумной пайки алмазных инструментов.

В результате сравнения было установлено, что присадочный металл CuSnNiTi имеет низкую температуру плавления, хорошую смачиваемость поверхности алмаза, вызывает минимальное термическое повреждение алмаза, обладает высокой удерживающей способностью и хорошо подходит для алмазных инструментов.

Присадочный металл, используемый для пайки алмазных инструментов, обычно представляет собой эвтектический сплав Ag и Cu на основе серебра с добавлением активных элементов, таких как Ti и Zr. Этот сплав на основе Ag имеет низкую температуру плавления и хорошую способность к смачиванию алмазов.

Исследователи из Харбинского университета науки и технологий, Яншаньского университета, Харбинского технологического университета и Нанкинского университета аэронавтики и астронавтики провели исследования по пайке алмазов с присадочными металлами на основе Ag и пришли к аналогичному выводу: в условиях пайки происходит химическая реакция между Ti и C, в результате которой образуются соединения TiC, создающие металлургическую связь между присадочным металлом и алмазом.

Команда из Государственной ключевой лаборатории пайки при Чжэнчжоуском научно-исследовательском институте машиностроения (Zhengzhou Machinery Research Institute Co., Ltd.) проанализировала широко используемые припои на основе Ag. Исходя из роли и характеристик таких элементов, как Ag, Cu, Zn, Cd, Ni, Co и Mn в припоях, было подготовлено более 10 припоев и изучены их температура плавления, прочность и процесс пайки.

Была разработана серия припоев, пригодных для пайки PCD-инструментов в различных условиях работы. Однако высокая стоимость металла Ag и высокая стоимость припоя из-за жестких требований к элементу Ti по степени вакуума ограничили его применение.

Кроме того, сцепление припоя с алмазом слабое, что делает его склонным к отваливанию во время работы, что ограничивает его применение при пайке алмазным инструментом. Припои на основе серебра используются в исключительных случаях, когда требуется низкая износостойкость. В таблице 2 приведено сравнение плюсов и минусов нескольких различных припоев.

Таблица 2 Преимущества и недостатки нескольких различных присадочные металлы для пайки

| Тип | Преимущество | Недостаток |

| Сплав Ni Cr | Отличная коррозионная стойкость и устойчивость к окислению. Cr реагирует с C в алмазе, образуя Cr3C2 и Cr7C3, обладающие высокой прочностью связи и высокой удерживающей способностью на алмазе. | Когда температура пайки превышает 1000 ℃, алмаз легко графитизируется и происходит термическое повреждение. |

| Припой из сплава C-Sn Ti | Когда образуется TiC, присадочный металл для пайки может обеспечить высокопрочное соединение с алмазом, температура пайки низкая, а термическое повреждение алмаза небольшое. | Активность элемента Ti высока, и для пайки требуется высокая атмосфера. |

| Припой из сплава Ag Cu Cr | Cr и C в алмазе образуют соединение Cr-C, и присадочный металл обладает высокой удерживающей способностью на алмазе. | Температура пайки должна быть ниже 800 ℃, чтобы избежать графитизации и окисления алмаза; слишком низкая температура приводит к слишком долгому времени пайки и потере энергии. |

| Припой из сплава Ag Cu Ti | Образуется TiC, и металл припоя металлургически соединяется с алмазом. Низкая температура пайки не приводит к термическому повреждению алмаза. | Содержание Ag велико, и стоимость припоя высока; активность элемента Ti высока, и для пайки требуется высокая атмосфера. |

| Предварительно легированный припой на основе CuMn, содержащий Ti | TiC генерируется для достижения золотой связи, и удерживающая способность алмаза высока. | Толщина слоя TiC велика или TiC непрерывно распределен, что легко приводит к образованию трещин и выпадению алмазных частиц. |

Диффузионная сварка имеет свойства шва, сравнимые со свойствами основного металла, что делает ее идеальной для сварка разнородных материалов. Вакуумная диффузия сварное соединение отличается высокой прочностью, исключительной термостойкостью и сейсмостойкостью.

При производстве алмазного инструмента для соединения геологических долот PDC обычно используется диффузионная сварка. Это не только повышает качество долота и улучшает прочность сваркино и увеличивает глубину отснятого материала.

Диффузионная сварка является эффективным методом повышения производительности и продления срока службы долот PDC. Варнадо и коллеги покрыли PDC слоем металлического никеля толщиной 25-50 мкм и провели диффузионную сварку в вакууме при температуре 650 ℃ и давлении 214 МПа в течение 4 часов, в результате чего прочность соединения на сдвиг составила 413-551 МПа.

Цю Хуэйчжун и его команда использовали однонаправленную сварку под давлением и горячую изостатическую сварку под давлением для достижения высокопрочного соединения между PDC и карбидо-вольфрамовой опорой, что отвечает требованиям, предъявляемым к сверлам PDC.

Прочность соединения между PDC и карбидом вольфрама достигла примерно 500 МПа при температуре 680 ℃ при однонаправленной диффузионной сварке под давлением, а горячая изостатическая диффузионная сварка под давлением обеспечила стабильность и надежность режущих зубьев, не снижая при этом абразивной стойкости готового сверла. Полевые испытания подтвердили превосходное качество продукции.

Лю Цзе и его коллеги провели испытания вакуумной диффузионной сварки на долотах из поликристаллических алмазных композитов (PDC) с целью решения проблем и повышения производительности и срока службы этих долот. Их исследование подтвердило возможность использования вакуумной диффузионной сварки для соединения композитов с долотами.

Сунь Фэнлянь и его коллеги использовали комбинацию диффузионной сварки и пайки, чтобы соединить толстую пленку CVD (химическое осаждение из паровой фазы) алмаза с цементированный карбид. В качестве материала для прослойки они использовали фольгу Ti и фольгу Ag Cu, а процесс сварки проводили в условиях вакуумного радиационного нагрева.

На границе раздела между алмазом и прослойкой происходила взаимная диффузия элементов C и Ti, в результате чего образовывалось соединение TiC.

Цяо Пейсинь и его коллеги улучшили соединение между алмазом и матричным сплавом путем добавления предварительно легированного порошка в процессе спекания в вакууме горячего прессования. Они обнаружили, что такое соединение диффузионной пайкой с использованием предварительно легированного порошка является эффективным методом улучшения алмазных инструментов.

Процесс диффузионной сварки сложен и трудоемок, а необходимое оборудование дорого, что приводит к высокой стоимости сварки.

В настоящее время вакуумная диффузионная сварка используется в основном для сварки высокопрочных геологических буровых коронок с высокими требованиями к вибрации и пока не применяется для серийного производства алмазного инструмента общего назначения.

Пайка и диффузионная сварка обладают уникальными преимуществами при соединении разнородных материалов, таких как углерод и металл, благодаря своим исключительным технологическим характеристикам. Эти методы могут стать одним из основных направлений исследований в области разработки алмазных инструментов.

Исследования в области пайки алмазными инструментами процветают и имеют множество подходов. В настоящее время они направлены на автоматизацию, устойчивость, интеграцию процессов, а также на качество и экономическую эффективность.

Диффузионная сварка алмазных инструментов по-прежнему ограничивается специальными соединениями инструментов и требует дальнейшего развития.