Вы когда-нибудь задумывались, как массивные стальные конструкции на локомотивах достигают точных изгибов? В этой статье мы раскроем секреты создания больших радиусов изгиба деталей из листового металла. Вы узнаете о таких инновационных методах, как гибка с напуском и ступенчатая гибка, и о том, как они превращают плоские металлические листы в сложные изогнутые шедевры. Приготовьтесь раскрыть инженерную магию, которая делает эти впечатляющие конструкции возможными!

Большие дуговые заготовки - распространенный компонент при изготовлении стальных конструкций локомотивов из листового металла. Их сложная геометрия и переменная структура создают значительные трудности при обработке по сравнению с обычными заготовками.

В этой статье представлен инновационный технологический метод для достижения больших радиусов изгиба деталей из листового металла с подробным описанием его применения к конкретной гнутой заготовке. Технология гибки с выпуклостью, которую мы рассмотрим, также может быть эффективно использована для формирования конуса с помощью листогибочного пресса.

В промышленном производстве для обработки заготовок большого радиуса обычно используются три основных метода формовки:

Многоступенчатый процесс формовки - это сложная техника для получения изгибов большого радиуса в листовом металле с помощью пуансонов меньшего радиуса. Основополагающий принцип этого метода заключается в сегментации желаемой дуги на несколько участков полилинии, как показано на рис. 1. Такая сегментация позволяет постепенно приблизить кривую большого радиуса к кривой меньшего радиуса с помощью серии меньших изгибов.

Точность и плавность окончательно сформированной дуги прямо пропорциональны количеству сегментов полилинии, используемых в процессе. Увеличение количества сегментов приводит к более близкому приближению к идеальной кривой, хотя и ценой увеличения времени производства и сложности оснастки.

Несмотря на высокую эффективность этого метода, он неизбежно приводит к образованию на заготовке фасетчатой или призматической структуры поверхности. Эта особенность обусловлена дискретным характером этапов гибки. Для невидимых или некритичных поверхностей этот подход предлагает отличный баланс между точностью формы и эффективностью производства. При оценке пригодности этого метода производители должны учитывать несколько факторов:

В тех случаях, когда призматическая структура является приемлемой, этот многоступенчатый процесс формовки представляет собой экономически эффективное решение для производства изгибов большого радиуса, особенно когда специализированная оснастка большого радиуса недоступна или экономически нецелесообразна.

Как определить сегментацию полилинии и угол изгиба сегментов круговой дуги:

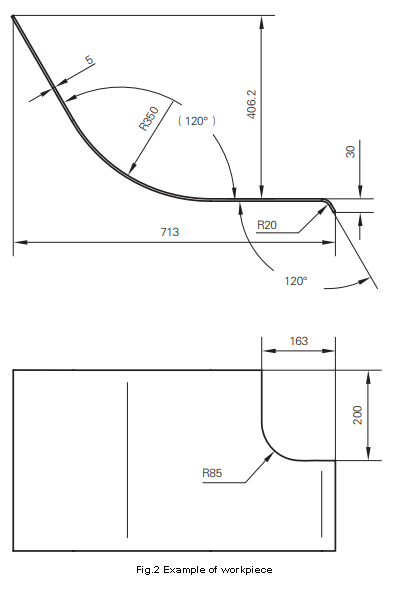

Как показано на рис. 2, внутренний радиус дуги изгиба этой заготовки составляет R350, угол изгиба - 120°, а толщина листа - 5 мм.

Так как условия эксплуатации заготовки удовлетворяют условиям метода гибки на кочках, о котором говорилось выше, для обработки используется метод многоступенчатого формирования изгиба.

Исходя из прошлого опыта и существующих в цехе условий изготовления пресс-форм, для верхней пресс-формы используется радиусный пуансон R120.

После анализа большого сегмента дуги заготовки на рисунке 2 этот сегмент дуги R350 делится на 6 сегментов полилиний.

Следует отметить, что для обеспечения плавного перехода дугового сегмента и прямого участка заготовки (т.е. двух концов дугового сегмента) угол сегментации должен быть установлен равным половине других сегментов, где дуговой сегмент является касательным к прямому сегменту.

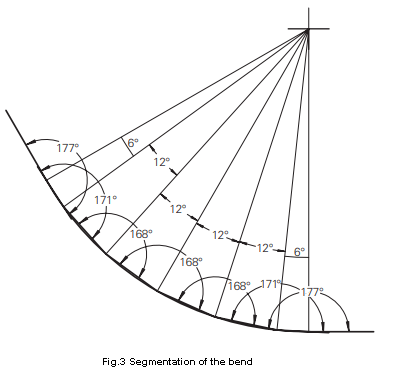

На ФИГ. 3 видно, что заготовка на ФИГ. 2 сформирована путем сгибания 7 раз.

Когда электрогидравлический сервопресс Тормозной станок сгибает детали из листового металла, для этого необходимы три основных параметра: толщина листа, угол сгиба и положение гибочной линии.

Первый и второй углы разделения рассчитываются как 6°, а остальные - как 12°. Угол изгиба после разделения может быть непосредственно измерен с помощью программного обеспечения CAD. Конкретный угол изгиба показан на рисунке 3.

Размер положения линии сгиба и подтверждение размера в развернутом виде

Для обеспечения точности развернутых размеров линия изгибаКак правило, существует два метода: метод расчета расширения нейтрального слоя и метод расширения с помощью программного обеспечения.

Чтобы получить данные по изгибу лаконично, быстро и точно, для расчета используется программный метод расширения.

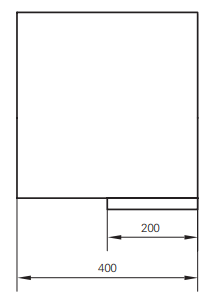

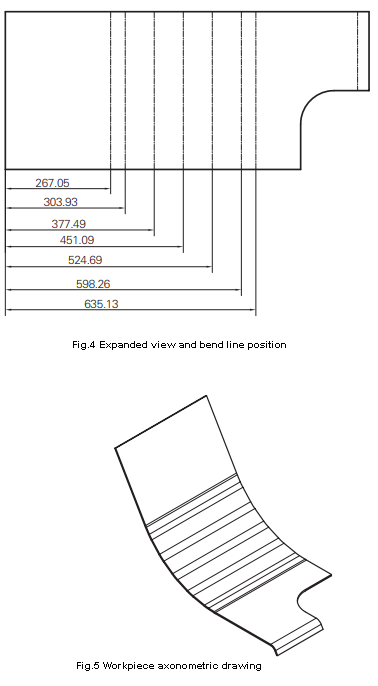

Разделенное поперечное сечение детали напрямую импортируется в Catia, и программа Generative Проектирование из листового металла Модуль используется для создания модели заготовки. Затем линия изгиба и развернутый вид экспортируются, как показано на рисунке 4. Аксонометрический чертеж заготовки показан на рисунке 5.

В процессе производства было обнаружено, что некоторые заготовки небольшой толщины (около 2 мм) подвергаются серьезной деформации в процессе обработки, что приводит к значительному снижению точности обработки и несоответствию проектным требованиям. Причина этого кроется в недостаточном снятии напряжений в листе.

Во время лазерной резки и заготовки мы заметили, что заготовка из этой партии деформировалась из-за внутреннее напряжение. Это также дает предварительный метод оценки возможности прямой гибки тонколистового металла с большим радиусом с помощью процесса многократной гибки, то есть путем наблюдения за деформацией заготовки во время лазерная резка.

Если деформация серьезная, необходимо принять меры для освобождения внутреннее напряжениеВ противном случае получить качественную заготовку будет сложно. Если позволяет производственный цикл, естественное старение является экономичным и эффективным методом. Однако отделенные заготовки подвергаются обработке старением в течение длительного времени, что неизбежно приводит к появлению на их поверхности плавающей ржавчины. Поэтому их необходимо протирать или обрабатывать дробеструйным способом с применением средств для удаления ржавчины, что увеличивает трудозатраты и стоимость оборудования.

Поэтому оптимальным вариантом является непосредственное использование стальных листов, прошедших достаточное естественное старение. Если производственный цикл не позволяет, то после лист отделяют, отжиг также может использоваться для устранения внутренних напряжений, но при этом твердость материала после отжига снижается. Поэтому необходимо всесторонне рассмотреть вопрос о том, выполняется ли отжиг в соответствии с конструктивными требованиями к заготовке.

Расчет wзаготовка eрасширение dдиаграмма в сгибание шишек

Следует отметить, что при использовании метода многоступенчатой гибки для обработки листового металла с большим радиусом необходимо соблюдать реальные условия обработки заготовки.

То есть расширенный вид рассчитывается по дуге после аппроксимации сегмента полилинии. Расширенный вид заготовки, рассчитанный по дуге, нельзя использовать напрямую, иначе после обработки заготовка неизбежно выйдет за пределы допусков.

Определение формы заготовки с помощью мультишаг процесс гибки

Следует отметить, что при использовании общего сравнительного листа для определения размера дуги заготовки, обработанной методом гибки с ударом, лист должен быть разработан как внешний зажимной тип, а в качестве поверхности обнаружения должна использоваться внешняя сторона дуги заготовки.

Если лист сравнения разработан с внутренней стороной в качестве поверхности обнаружения, а лист сравнения мешает сегменту полилинии, это неизбежно приведет к тому, что лист сравнения не будет установлен на место, что приведет к сбою обнаружения.

Как оригинальный технологический метод, гибка по большой дуге имеет такие характеристики, как гибкость и эффективность, но также имеет и свои ограничения.

Конкретные проблемы должны анализироваться в соответствии с требованиями к конструкции и назначению заготовки.

При выборе метода обработки необходимо всесторонне учитывать стоимость производства и качество внешнего вида заготовки.