Вы когда-нибудь задумывались о том, как сложные механизмы надежно соединяются друг с другом? Эта статья погружает в увлекательный мир стыковой сварки - высокоэффективного метода, используемого для соединения металлов. Вы узнаете о его применении, типах и научном обосновании его эффективности. Приготовьтесь раскрыть секреты этой важнейшей техники сварки!

Стыковая контактная сварка, обычно называемая стыковой сваркой, - это сложная технология контактной сварки, которая использует тепло, генерируемое электрическим сопротивлением, для одновременного соединения двух заготовок по всей их торцевой поверхности. Этот процесс создает прочный, непрерывный сварной шов без использования присадочного материала.

Высокая производительность, простота автоматизации и универсальность сварки встык привели к ее широкому распространению в различных отраслях промышленности. Ее применение можно разделить на четыре основные области:

Стыковая сварка подразделяется на стыковую сварку сопротивлением и стыковую сварку пламенем.

Стыковая сварка сопротивлением предполагает непрерывное прижатие торцов двух заготовок друг к другу, нагрев их до пластичного состояния с помощью тепла сопротивления, а затем быстрое приложение давления при ковке (или поддержание давления при сварке без добавления давления при ковке) для завершения сварки.

(1) Сопротивление и нагрев при контактной стыковой сварке

Распределение сопротивления при стыковой сварке показано на рис. 14-2. Общее сопротивление может быть представлено следующей формулой:

R=2Rω+Rc+2Reω

Где,

Поскольку контактное сопротивление между заготовкой и электродом невелико и расположено далеко от поверхности шва, им часто пренебрегают. Внутреннее сопротивление заготовки пропорционально удельному сопротивлению ρ свариваемого металла и длине l0 заготовки, отходящей от электрода, и обратно пропорционально площади поперечного сечения s заготовки.

Как и в случае с точечная сваркаКонтактное сопротивление при контактной стыковой сварке зависит от состояния поверхности, температуры и давления на контактную поверхность. Если на поверхности контакта имеются заметные окислы или другие загрязнения, контактное сопротивление увеличивается. Повышение температуры или давления приводит к уменьшению контактного сопротивления из-за увеличения фактической площади контакта.

В начале сварки плотность тока в точке контакта высока; как только температура торца быстро повышается, контактное сопротивление резко снижается. При нагреве до определенной температуры (600 градусов для стали, 350 градусов для алюминиевого сплава) контактное сопротивление полностью исчезает.

Как и при точечной сварке, источником тепла при стыковой сварке также является тепло сопротивления, выделяемое в зоне сварки. При стыковой сварке сопротивлением контактное сопротивление существует очень короткое время, и выделяемое тепло составляет менее 10-15% от общего количества тепла.

Однако, поскольку эта порция тепла генерируется в очень узкой области вблизи контактной поверхности, она вызывает быстрое повышение температуры в этой области и быстрое увеличение внутреннего сопротивления. Даже если контактное сопротивление полностью исчезнет, интенсивность нагрева в этой области все равно будет выше, чем в других областях.

Чем жестче условия сварки (т.е. больше ток и короче время электризации) и чем меньше сила сжатия заготовки, тем сильнее влияние контактного сопротивления на нагрев.

(2) Кнопка Сварка сопротивлением Цикл, параметры процесса и подготовка заготовок

1) Сварочный цикл:

При контактной стыковой сварке две заготовки всегда прижимаются друг к другу. Когда температура торца поднимается до температура сварки Tω, расстояние между торцами заготовок составляет всего несколько ангстрем, и атомы между торцами взаимодействуют друг с другом, образуя общие зерна в месте соединения, формируя сварной шов.

Существует два типа сварочных циклов при контактной стыковой сварке: изобарический и с повышенным давлением ковки.

Первый имеет простой механизм нагнетания давления и прост в применении. Второй помогает улучшить качество сваркиВ основном используется для контактной стыковой сварки легированной стали, цветных металлов и их сплавов.

Для получения достаточной пластической деформации и дальнейшего улучшения качества шва следует также установить программу расстроповки электрическим током.

2) Параметры процесса:

Основными параметрами процесса контактной стыковой сварки являются: длина выступа, сварочный ток (или плотность сварочного тока), время включения сварки, давление сварки и давление расплавления.

(a) Длина выступов l0:

Длина, на которую заготовка выступает за торцевую поверхность электрода зажима. При выборе длины выступа необходимо учитывать два фактора: устойчивость заготовки во время расстроповки и отвод тепла к зажиму.

Если l0 слишком длинный, заготовка будет нестабильной и изогнется во время расстроповки. Если l0 слишком короткий, то из-за усиленного отвода тепла к зажиму заготовка будет слишком сильно охлаждаться, что затруднит пластическую деформацию. Для заготовки диаметром d, как правило, низкоуглеродистая сталь: l0=(0,5-1)d, алюминий и латунь: l0=(1-2)d, медь: l0=(1,5-2,5)d.

(b) Сварочный ток Iω и время сварки tω:

При контактной стыковой сварке сварочный ток часто выражается в плотности тока jω. jω и tω - два основных параметра, определяющих нагрев заготовки. Эти два параметра можно регулировать в определенном диапазоне. Можно использовать как большую плотность тока и короткое время (сильные условия), так и малую плотность тока и длительное время (слабые условия).

Однако если условия слишком сильные, то легко образуются непроникающие дефекты; если условия слишком мягкие, то это приведет к серьезному окислению торцевой поверхности интерфейса, крупным зернам в зоне соединения и повлияет на прочность соединения.

(c) Давление сварки Fω и давление срыва Fu:

Fω влияет как на выделение тепла, так и на пластическую деформацию в соединении. Уменьшение Fω благоприятно для выделения тепла, но не для пластической деформации.

Поэтому легко нагреть с меньшим Fω и расточить с большим Fu. Однако Fω не может быть слишком низкой, иначе это вызовет разбрызгивание, усилит окисление торца и приведет к ослаблению контакта.

3) Подготовка заготовок:

При контактной стыковой сварке форма и размер торцов двух заготовок должны быть одинаковыми, чтобы обеспечить равномерный нагрев и пластическую деформацию заготовок. Торцевая поверхность заготовки и поверхность, соприкасающаяся с зажимом, должны быть строго очищены.

Окислы и грязь на торцевой поверхности напрямую влияют на качество соединения. Окислы и грязь на поверхности заготовки, контактирующей с зажимом, увеличивают контактное сопротивление, что приводит к обгоранию поверхности заготовки, повышенному износу зажима и увеличению потери мощности.

Заготовку можно очистить механическими средствами, такими как шлифовальные круги и проволочные щетки, или промыть кислотой.

Оксидные включения легко образуются в резистивных сварные соединения. Для редких металлов, некоторых легированных сталей и цветных металлов с высокими требованиями к качеству сварки часто используются защитные атмосферы, такие как аргон и гелий.

Хотя контактная стыковая сварка имеет такие преимущества, как гладкие швы, небольшие заусенцы и простота. процесс сваркиЕго механические свойства относительно низкие, а подготовка торца заготовки требует больших затрат, поэтому он используется только для стыковой сварки небольших сечений (менее 250 мм).2) металлических профилей.

Стыковую сварку плашмя можно разделить на непрерывную стыковую сварку плашмя и стыковую сварку с предварительным подогревом. Обе сварки состоят из двух основных фаз: фазы вспышки и фазы ковки. Стыковая сварка с предварительным подогревом просто добавляет фазу предварительного нагрева перед фазой развальцовки.

1. Два этапа сварки встык

1. Фаза мигания

Основная функция вспышки - нагрев заготовок. На этом этапе сначала включается источник питания, и концы двух заготовок приводятся в легкий контакт, создавая многочисленные контактные точки. При прохождении тока точки контакта плавятся, образуя мостики из жидкого металла, которые соединяют два конца.

Из-за чрезвычайно высокой плотности тока в этих мостиках жидкий металл испаряется, и мостики лопаются. По мере того как подвижный зажим медленно продвигается вперед, постоянно образуются и лопаются новые мостики. Под действием давления пара и электромагнитной силы частицы жидкого металла непрерывно вылетают из зазора между соединениями, образуя искровую струю или вспышку.

В процессе прошивки заготовки постепенно укорачиваются, и температура их концов также постепенно повышается. По мере повышения температуры концов скорость разрыва моста ускоряется, и скорость продвижения подвижного зажима также должна постепенно увеличиваться.

Перед окончанием процесса прошивки необходимо сформировать слой жидкого металла по всей торцевой поверхности заготовки и довести металл до температуры пластической деформации на определенной глубине.

Вследствие сильного окисления паров металла и металлических частиц, образующихся при разрыве моста, содержание кислорода в газовой среде в межфазном зазоре уменьшается, что снижает ее окислительную способность и тем самым улучшает качество соединения.

Однако мигание должно быть стабильным и интенсивным. Стабильность означает, что в процессе мигания не должно возникать обрыва или короткого замыкания. Обрыв цепи ослабляет самозащиту прибора. сварное соединениечто приводит к легкому окислению соединения. Короткое замыкание может вызвать пережог заготовки, что приведет к ее браку.

Под интенсивностью понимается значительное количество всплесков моста в единицу времени. Чем интенсивнее вспышка, тем лучше самозащита сварочного соединения, особенно на поздней стадии вспышки.

2. Фаза ковки

По окончании фазы прошивки к заготовкам немедленно прикладывается достаточное торцевое давление, зазор между швами быстро уменьшается, мост перестает лопаться, и начинается фаза ковки.

Цель ковки - заделать зазор и огневое отверстие, оставшееся после разрыва мостика на торцевой поверхности заготовки, выдавить жидкий металл и окисленные включения с торцевой поверхности, обеспечить плотный контакт чистого пластичного металла и произвести определенную пластическую деформацию в зоне соединения. Это способствует рекристаллизации, формированию общих зерен и получению прочного соединения.

Хотя в процессе нагрева при стыковой сварке плавится металл, по сути, это сварка в пластичном состоянии.

Стыковая сварка с предварительным подогревом сначала нагревает заготовку прерывистыми импульсами тока, а затем переходит к фазам сварки с подогревом и штамповки.

Предварительный подогрев выполняется в следующих целях:

(a) Снижение энергопотребления: Большие заготовки можно сваривать на сварочном аппарате меньшей мощности. Без предварительного нагрева заготовки до определенной температуры невозможно начать непрерывный процесс вспышки при недостаточной мощности сварочного аппарата.

(b) Снизить скорость охлаждения после сварки: Это полезно для предотвращения образования закаленных структур и трещин в стальных соединениях во время охлаждения.

(c) Сократите время вспышки: Это позволяет сократить время вспышки и сэкономить драгоценные металлы.

Недостатками предварительного нагрева являются:

(a) Это удлиняет цикл сварки и снижает производительность.

(b) Это усложняет автоматизацию процесса.

(c) Контроль предварительного нагрева более сложен. Если степень предварительного нагрева непостоянна, это приведет к снижению стабильности качества шва.

2. Сопротивление и нагрев при сварке встык

Контактное сопротивление (Rc) при стыковой сварке плашмя - это суммарное сопротивление через мостики жидкого металла между торцами двух заготовок. Величина Rc определяется количеством и площадью поперечного сечения этих мостиков, которые зависят от площади поперечного сечения заготовок, плотности тока и скорости сближения заготовок. При увеличении этих параметров количество и площадь поперечного сечения мостиков также увеличиваются, тем самым уменьшая Rc.

При стыковой сварке пламенем Rc значительно выше, чем при контактной сварке, и сохраняется на протяжении всей фазы пламени. Несмотря на то, что сопротивление постепенно уменьшается, оно остается больше внутреннего сопротивления заготовки до момента начала штамповки, когда Rc полностью исчезает.

На рис. 14-5 показаны типичные изменения Rc, 2Rω и R во время стыковой сварки плашмя. Уменьшение Rc объясняется увеличением количества и размера мостиков из-за повышения температуры торцов и роста скорости сближения заготовок в процессе сварки пламенем.

Поскольку Rc велико и длится на протяжении всей фазы вспышки, нагрев в стыковых сварных соединениях в режиме вспышки в основном зависит от Rc.

3. Сварочный цикл, параметры процесса и подготовка заготовок к сварке встык

1. Сварочный цикл

Сварочный цикл стыковой сварки плашмя, как показано на рис. 14-7, включает в себя время сброса - время, необходимое для подвижного зажим губки возвращаются в исходное положение после освобождения заготовки. Существует два метода предварительного нагрева: предварительный нагрев сопротивлением и предварительный нагрев вспышкой.

2. Параметры процесса

Основные параметры стыковой сварки встык включают: длину выступа, ток вспышки, объем вспышки, скорость вспышки, объем расплавления, скорость расплавления, давление расплавления, ток расплавления и силу зажима струбцины. На рис. 14-8 показаны объемы и длины выступов при непрерывной стыковой сварке встык. Ниже приведены объяснения того, как каждый параметр влияет на качество сварки, и принципы их выбора:

(a) Длина выступа (l0)

Как и при контактной сварке, l0 влияет на распределение температуры вдоль оси заготовки и пластическую деформацию соединения. Кроме того, с увеличением l0 возрастает сопротивление сварочной цепи и требуемая мощность. Для стержневых материалов и толстостенных труб l0 обычно составляет (0,7-1,0)d, где d - диаметр круглого стержня или длина стороны квадратного стержня.

Для тонких листов (δ=1-4 мм), чтобы обеспечить устойчивость при расстроповке, l0 обычно составляет (4-5)δ.

Когда сварка различных металловДля того чтобы добиться равномерного распределения температуры по обеим заготовкам, l0 металла с более низкой электро- и теплопроводностью должен быть меньше. В таблице 1 приведены справочные значения l0 при стыковой сварке плашмя различные металлы.

(b) Ток вспышки (If) и ток срабатывания (Iu)

If определяется площадью поперечного сечения заготовки и плотностью тока (jf), необходимой для вспышки. Величина jf зависит от физических свойств свариваемого металла, скорости вспышки, площади и формы поперечного сечения заготовки и условий нагрева торцевой поверхности. В процессе вспышки, когда vf постепенно увеличивается, а Rc уменьшается, jf также увеличивается. Во время расплавления, когда Rc быстро исчезает, ток резко возрастает до тока расплавления (Iu).

Таблица 1 Длины выступов при стыковой сварке различных металлов

| Виды металлов | Увеличенная длина (мм) | ||

| Слева | Справа | Слева | Справа |

| Низкоуглеродистая сталь | Аустенитная сталь | 1.2d | 0.5d |

| Среднеуглеродистая сталь | Быстрорежущая сталь | 0.75d | 0.5d |

| Сталь | Латунь | 1.5d | 1.5d |

| Сталь | Медь | 2.5d | 1.0d |

Примечание: d означает диаметр заготовки (мм).

При сварке стальных деталей большого сечения для увеличения глубины прогрева заготовки следует использовать более низкую скорость вспышки, а средняя плотность тока обычно не превышает 5 А/мм2. В таблице 2 приведены справочные значения плотности тока (jf) и электрической энергии (ju) при стыковой сварке пламенем заготовок с площадью поперечного сечения 200-1000 мм2.

Таблица 2: Справочные значения плотности тока (jf) и электрической энергии (ju) при стыковой сварке пламенем

| Виды металлов | jf (A/mm2) | jf(A/mm2) | |

| Среднее значение | Максимальное значение | ||

| Низкоуглеродистая сталь | 5-15 | 20-30 | 40-60 |

| Высокий Легированная сталь | 10-20 | 25-35 | 35-50 |

| Алюминиевый сплав | 15-25 | 40-60 | 70-150 |

| Медный сплав | 20-30 | 50-80 | 100-200 |

| Титановый сплав | 4-10 | 15-25 | 20-40 |

Величина тока определяется напряжением холостого хода, U20, сварочного трансформатора. Таким образом, в реальных условиях производства обычно устанавливается вторичное напряжение холостого хода. При выборе U20 необходимо учитывать импеданс сварочной цепи. Более высокий импеданс требует соответствующего увеличения U20. При сварке заготовок большого сечения иногда используется метод поэтапной регулировки вторичного напряжения. Вначале используется более высокое U20 для инициирования дуги, а затем оно снижается до соответствующего значения.

(c) Скорость потока вспышки δf

Объем вспышки, δf, должен быть выбран таким образом, чтобы в конце вспышки на всей торцевой поверхности заготовки образовался слой расплавленного металла, а также достигалась температура пластической деформации на определенной глубине. Если δf слишком мал, он не сможет удовлетворить этим требованиям, что отрицательно скажется на качестве сварки. И наоборот, если δf слишком велик, это приводит к потере металлический материал и снижает производительность. При выборе δf следует также учитывать необходимость предварительного подогрева, так как предварительный подогрев при стыковой сварке встык может снизить δf на 30-50% по сравнению с непрерывной стыковой сваркой встык.

(d) Скорость вспышки vf

Скорость вспышки, vf, должна быть достаточной для обеспечения интенсивности и стабильности вспышки. Однако если vf слишком высока, это сужает зону нагрева, увеличивая сложность пластической деформации. Кроме того, увеличивается необходимый сварочный ток, что приводит к увеличению глубины надреза после разрыва луча и, следовательно, к снижению качества соединения. При выборе vf необходимо учитывать следующие факторы:

1) Состав и свойства свариваемого материала. Материалы с большим количеством легко окисляемых элементов или хорошей электропроводностью и теплопроводностью требуют большего vf. Например, для сварки аустенитной нержавеющей стали и алюминиевых сплавов требуется более высокий vf, чем сварка низкоуглеродистой стали.

2) Используется ли предварительный нагрев. Предварительный нагрев облегчает инициирование вспышки, поэтому vf может быть увеличено.

3) Перед расстроповкой должна быть сильная вспышка. vf должно быть высоким, чтобы обеспечить равномерный слой металла на торцевой поверхности.

(e) Скорость потока при формовке δu

Объем расплавления, δu, влияет на вытеснение жидкого металла и степень пластической деформации. Если δu слишком мал, жидкий металл остается на границе раздела, что может привести к таким дефектам, как рыхлость, усадка и трещины. Если δu слишком велико, ударная вязкость соединения снижается из-за сильного изгиба по границам зерен. δu выбирается в зависимости от площади поперечного сечения заготовки и увеличивается по мере увеличения площади поперечного сечения.

Во время расстроповки, чтобы предотвратить окисление поверхности, ток не отключают сразу до закрытия торцевых поверхностей. Поэтому объем высадки должен состоять из двух частей - объема с током и объема без тока, причем первый должен быть в 0,5-1 раз больше второго.

(f) Ускорение скорости ковки vu

Скорость растачивания, vu, должна быть как можно выше, чтобы избежать трудностей при вытеснении жидкого металла и пластической деформации металла на границе раздела из-за охлаждения металла, а также для предотвращения окисления металла торцевой поверхности. Минимальная скорость высадки зависит от свойств металла.

Например, минимальная скорость расплавления при сварке аустенитной стали в два раза выше, чем при сварке перлитной стали. Материалы с хорошей теплопроводностью, такие как алюминиевые сплавытребуют высокой скорости высадки (150-200 мм/с). Для одного и того же металла больший градиент температуры на границе раздела требует более высокой скорости высадки из-за более быстрого охлаждения соединения.

(g) Давление разгона при ковке Fu

Давление расплавления, Fu, обычно представляется как давление на единицу площади, также известное как напряжение расплавления. Величина напряжения расплавления должна быть достаточной для вытеснения жидкого металла с поверхности раздела и создания определенного объема пластической деформации в соединении. Если напряжение расплавления слишком мало, деформация будет недостаточной, что приведет к снижению прочности соединения. Если напряжение расплавления слишком велико, деформация будет чрезмерной, что приведет к сильному изгибу границ зерен и тем самым снизит ударную вязкость соединения.

Величина напряжения при высадке зависит от свойств металла, характеристик распределения температуры, объема и скорости высадки, а также от формы поперечного сечения заготовки. Металлы с высокой температурной прочностью требуют больших напряжений при высадке.

Увеличение градиента температуры также требует более высокого напряжения расплавления. Из-за увеличения градиента температуры, вызванного высокой скоростью вспышки, сварка металлов с хорошей теплопроводностью, таких как медь и алюминий сплавов, требует высокого напряжения расплавления (150-400 МПа).

(h) Параметры предварительного нагрева для стыковой сварки плашмя:

Помимо вышеупомянутых параметров процесса, также температура предварительного нагрева и продолжительность также должны быть учтены. Температура предварительного нагрева выбирается в зависимости от сечения и свойства материала заготовки. При сварке низкоуглеродистой стали температура, как правило, не должна превышать 700-900 градусов Цельсия.

С увеличением площади поперечного сечения заготовки температура предварительного нагрева должна соответственно увеличиваться. Продолжительность предварительного подогрева зависит от мощности сварочного аппарата, размера сечения заготовки и свойств металла и может варьироваться в широких пределах. Она зависит от требуемой температуры предварительного нагрева. В процессе предварительного нагрева снижение, вызванное предварительным нагревом, невелико и не устанавливается в качестве параметра процесса.

(i) Усилие зажима (Fc) струбцины должно обеспечивать отсутствие проскальзывания заготовки во время ковки.

Fc зависит от давления ковки (Fu) и коэффициента трения (f) между заготовкой и зажимом, причем зависимость следующая: Fc≥Fu/2f. Обычно F0= (1,5-4,0)Fu, при этом нижним пределом является компактное сечение низкоуглеродистой стали, а нижним пределом - холоднокатаная нержавеющая сталь. стальная пластина на верхнем пределе. Если зажим оснащен опорным устройством, усилие зажима может быть значительно снижено, и в это время достаточно Fc=0,5Fu.

3. Подготовка заготовки:

Подготовка заготовки к стыковой сварке включает в себя: геометрию торцевой поверхности, обработку торца заготовки и очистку поверхности. При стыковой сварке встык геометрическая форма и размер соединяемых поверхностей двух заготовок должны быть практически идентичны.

В противном случае не удастся обеспечить последовательный нагрев и пластическую деформацию двух заготовок, что скажется на качестве соединения. При производстве разница в диаметрах круглых заготовок не должна превышать 15%, а квадратных и трубчатых - 10%.

При стыковой сварке заготовок большого сечения лучше всего снять фаску с одного конца заготовки, чтобы увеличить плотность тока и облегчить инициирование вспышки. В этом случае предварительный подогрев или повышение вторичного напряжения в начале вспышки не требуется.

Обработка торца заготовки для стыковой сварки может производиться на ножницах, штамповочных станках, токарных станках, а также с помощью плазменной или газовой резки с последующей зачисткой торца. При стыковой сварке вспышкой металл торца сгорает во время вспышки, поэтому требования к очистке торца не очень строгие. Однако требования к очистке контактной поверхности между зажимом и заготовкой должны быть такими же, как и при контактной стыковой сварке.

4. Стыковая сварка плашмя распространенных металлов:

Почти все стали и цветные металлы можно сваривать встык, но для получения качественных соединений необходимо принять соответствующие технологические меры в зависимости от свойств металла. Анализ заключается в следующем:

(1) Электро- и теплопроводность:

Для металлов с хорошей электро- и теплопроводностью следует использовать более высокую удельную мощность и скорость вспышки, а также сократить время сварки.

(2) Высокотемпературная прочность:

Для металлов с высокой высокотемпературной прочностью необходимо расширить термопластичную область и использовать большее усилие ковки.

(3) Диапазон температур кристаллизации:

Чем шире диапазон температур кристаллизации, тем шире зона полурасплава. Для выдавливания всего расплавленного металла в полурасплавленной зоне следует использовать большее давление ковки и удержание ковки, чтобы в соединении не оставалось усадочных отверстий, рыхлости, трещин и других дефектов.

(4) Чувствительность к теплу:

Существует две распространенные ситуации. Первая - это закаленная сталь, которая после сварки склонна к образованию закалочной структуры в шве, вызывающей повышение твердости и снижение пластичности. В тяжелых случаях могут образовываться закалочные трещины.

При сварке закаленной стали обычно используется широкая зона нагрева перед сваркой встык, а после сварки проводится медленное охлаждение и отпуск. Вторая ситуация связана с металлами, упрочненными холодной обработкой (например, аустенитная нержавеющая сталь), когда шов и зона термического влияния размягчаются во время сварки, снижая прочность соединения. При сварке таких металлов обычно используется большая скорость вспышки и давление ковки, чтобы минимизировать зону размягчения и смягчить степень размягчения.

(5) Окисление: Оксидные включения в швах серьезно ухудшают их качество. Поэтому предотвращение и устранение окисления имеет решающее значение для улучшения качества соединений. Образование окислов зависит от состава металла. Если температура плавления образовавшегося оксида ниже, чем у свариваемого металла, то оксид обладает хорошей текучестью и легко выдавливается при ковке.

Если температура плавления оксида выше, чем у свариваемого металла, например, SiO2, Al2O3, Cr2O3, они могут быть выведены только тогда, когда металл еще находится в расплавленном состоянии. Таким образом, когда сварочный сплав Стали, содержащие значительное количество кремния, алюминия, хрома и подобных элементов, должны быть приняты строгие технологические меры для полного удаления оксидов.

Вот характеристики сварки пламенем, которые обычно используются металлические материалы:

1) Вспышка Сварка углеродистой стали: Эти материалы обладают высокими коэффициентами сопротивления, защищают интерфейс, окисляя углеродные элементы для создания атмосферы CO и CO2 во время нагрева, и не содержат элементов, образующих оксиды с высокой температурой плавления.

Таким образом, они относительно легко свариваются. Поскольку содержание углерода в стали увеличивается, коэффициент сопротивления, кристаллографический диапазон, высокотемпературная прочность и склонность к закалке также увеличиваются.

Поэтому необходимо увеличить давление ковки и объем ковки соответственно. Для смягчения последствий закалки можно использовать предварительный подогрев при сварке пламенем с последующей послесварочной термообработкой.

При сварке углеродистой стали пламенем углерод диффундирует к нагретой торцевой поверхности и сильно окисляется. При ковке расплавленный металл с высоким содержанием углерода выдавливается из полурасплавленной зоны, образуя в месте соединения слой с пониженным содержанием углерода (белый, также называемый светлой полосой).

Ширина обедненного углеродом слоя увеличивается с ростом содержания стали и увеличением времени предварительного нагрева; уменьшается с ростом содержания углерода и уменьшением склонности к окислению газовой среды. Длительная термическая обработка может устранить обедненный углеродом слой.

Чаще всего используется сварка пламенем углеродистой стали. Если условия сварки выбраны правильно, трудностей, как правило, не возникает. Это относится даже к чугуну, который трудно сварить плавлением.

Для сварки чугуна обычно используется сварка с предварительным подогревом, так как непрерывная сварка может легко привести к образованию белого рта. Из-за высокого содержания углерода в чугуне образуется значительное количество CO и CO2 Во время вспышки образуется защитная атмосфера, обеспечивающая надежную самозащиту.

Даже при значительных колебаниях параметров процесса на границе раздела существует лишь небольшое количество оксидных включений.

2) Сварка легированной стали плавящимся электродом: Влияние содержания легирующих элементов на характеристики стали и технологические меры, которые должны быть приняты, приведены ниже:

1) Алюминий, хром, кремний и молибден в стали легко образуют оксиды с высокой температурой плавления; для уменьшения их окисления следует увеличить скорость прокалки и ковки.

2) С увеличением содержания легирующих элементов повышается высокотемпературная прочность, что требует увеличения давления ковки.

3) Для перлитных сталей, как элементы сплава увеличивается, тенденция к закалке возрастает, необходимо принять меры для предотвращения хрупкости при закалке.

В таблице ниже приведены справочные значения параметров процесса сварки пламенем для углеродистой и легированной стали.

Справочные значения основных параметров сварки пламенем для различных типов сталей.

| Категория | Средняя скорость вспышки (мм/с) | Максимальная скорость вспышки (мм/с) | Скорость ковки (мм/с) | Верхнее давление ковки (МПа) | Послесварочная термическая обработка | ||

| Подогрев вспышки | Непрерывная вспышка | Подогрев вспышки | Непрерывная вспышка | ||||

| Низкоуглеродистая сталь | 1.5-2.5 | 0.8-1.5 | 4-5 | 15-30 | 40-60 | 60-80 | Закалка не требуется |

| Низколегированная сталь | 1.5-2.5 | 0.8-1.5 | 4-5 | ≥30 | 40-60 | 100-110 | Закалка с медленным охлаждением |

| Высокоуглеродистая сталь | ≤1.5-2.5 | 0.8-1.5 | 4-5 | 15-30 | 40-60 | 110-120 | Отпуск тепла |

| Перлитная высоколегированная сталь | 3.5-4.5 | 2.5-3.5 | 5-10 | 30-150 | 60-80 | 110-180 | Нормализация тепла |

| Аустенитная сталь | 3.5-4.5 | 2.5-3.5 | 5-8 | 50-160 | 100-140 | 150-220 | Как правило, не требуется |

Сварочные характеристики низколегированной стали схожи с характеристиками среднеуглеродистой стали, проявляя тенденцию к закалке, что требует соответствующих методов термообработки. Это тип стали имеет высокую высокотемпературную прочность и склонна к образованию оксидных включений. Она требует более высокого давления при ковке и более высоких скоростей вспышки и ковки.

Высокий углеродистая легированная сталь не только обладает характеристиками высокоуглеродистой стали, но и содержит определенное количество легирующих элементов. Благодаря высокому содержанию углерода и широкому диапазону температур кристаллизации, полурасплавленная зона на границе раздела имеет широкую ширину.

Если давление ковки недостаточно, или пластическая деформация недостаточна, жидкий металл, оставшийся в полурасплавленной зоне, образует пористую структуру. Кроме того, присутствие легирующих элементов может привести к образованию оксидных включений с высокой температурой плавления. Поэтому требуются более высокие скорости прошивки и ковки, более высокое давление ковки и большая продолжительность ковки.

Основными легирующими элементами в аустенитной стали являются Cr и Ni. Эта сталь обладает высокой высокотемпературной прочностью, плохой электро- и теплопроводностью, низкой температурой плавления (по сравнению с низкоуглеродистой сталью) и содержит большое количество легирующих элементов, которые легко образуют оксиды с высокой температурой плавления (например, Cr).

Таким образом, она требует значительного давления ковки и высоких скоростей прошивки и ковки. Высокая скорость прошивки позволяет уменьшить зону нагрева, эффективно предотвращая быстрый рост зерен в зоне термического воздействия и снижение коррозионной стойкости.

3. Вспышка Сварка алюминия и его сплавы:

Эти материалы обладают хорошей электро- и теплопроводностью, низкой температурой плавления, легко окисляются оксидами с высокой температурой плавления и имеют узкий диапазон температур пластичности, что делает сварку сложной задачей.

Сайт свариваемость Стыковая сварка алюминиевых сплавов имеет низкую производительность. Если параметры процесса подобраны неправильно, это чревато появлением оксидных включений, пористости и других дефектов, что приводит к значительному снижению прочности и пластичности соединения. При сварке пламенем необходимо использовать очень высокие скорости плавления и ковки, большой объем ковки и принудительные режимы ковки. Необходимый коэффициент мощности также должен быть значительно выше, чем для стали.

4. Вспышка Сварка меди и его сплавы:

Медь лучше проводит тепло, чем алюминий, и имеет более высокую температуру плавления, что делает ее более трудной для сварки, чем алюминий. При контактной сварке чистой меди сложно сформировать слой жидкого металла на торцевой поверхности, поддерживать стабильный процесс плавления и достичь хорошего температурного диапазона пластичности. Поэтому во время сварки требуется очень высокая конечная скорость вспышки, скорость ковки и давление ковки.

Медные сплавы (такие как латунь, бронза) свариваются легче, чем чистая медь. Во время сварка латуниИспарение цинка снижает производительность соединения. Чтобы уменьшить испарение цинка, следует использовать очень высокую скорость окончательной вспышки, скорость ковки и давление ковки.

Параметры процесса контактной сварки алюминия, меди и их сплавов приведены в таблице ниже:

Условия сварки пламенем цветных металлов и их сплавов.

| Параметры процесса | Материал Размеры (мм) | |||||||||||||||

| Медь | Латунь (H62) | Латунь (H59) | Толщина латунной полосы (QSn6.5-1.5). | Алюминиевый стержень, диаметр | Алюминиевый сплав | |||||||||||

| LD5 | LF6 | |||||||||||||||

| Стержневой материал диаметром 10 | Материал трубки размером 9,5 на 1,5 | Листовой материал размером 44,5 на 10. | Диаметр стержня | Листовой металл Толщина | Толщина листового металла | |||||||||||

| 6.5 | 10 | 6.5 | 10 | 1-4 | 4-8 | 20 | 25 | 30 | 38 | 4 | 6 | 4-7 | ||||

| Напряжение холостого хода (В) | 6.1 | 5.0 | 10.0 | 2.17 | 4.41 | 2.4 | 7.5 | – | – | – | – | – | – | – | – | – |

| Максимальный ток (KA) | 33 | 20 | 60 | 12.5 | 24.3 | 13.5 | 41 | – | – | 58 | 63 | 6 | 6 | 6 | 6 | 6 |

| Увеличенная длина (мм) | 20 | 20 | – | 15 | 22 | 18 | 25 | 25 | 40 | 38 | 43 | 50 | 50 | 50 | 50 | 50 |

| Величина вспышки (мм) | 12 | – | – | 6 | 8 | 7 | 10 | 15 | 25 | 17 | 20 | 22 | 22 | 22 | 22 | 22 |

| Продолжительность вспышки (с) | 1.5 | – | – | 2.5 | 3.5 | 2.0 | 2.2 | 3 | 10 | 1.7 | 1.9 | 2.8 | 2.8 | 2.8 | 2.8 | 2.8 |

| Средняя скорость вспышки (мм/с) | 8.0 | – | – | 2.4 | 2.3 | 3.5 | 4.5 | 5 | 2.5 | 11.3 | 10.5 | 7.9 | 7.9 | 7.9 | 7.9 | 7.9 |

| Максимальная скорость вспышки (мм/с) | – | – | – | – | – | – | – | 12 | 6 | – | – | – | – | – | – | – |

| Остаток поковки при разгрузке (мм) | 8 | – | – | 9 | 13 | 10 | 12 | – | – | 13 | 13 | 14 | 14 | 14 | 14 | 14 |

| Скорость ковки при разгоне (мм/с) | 200 | – | – | 200-300 | 200-300 | 200-300 | 200-300 | 125 | 125 | 150 | 150 | 150 | 150 | 150 | 150 | 150 |

| Давление ковки при разгоне (МПа) | 380 | 290 | 224 | – | 230 | – | 250 | – | 60-150 | 64 | 170 | 190 | 190 | 190 | 190 | 190 |

| Текущий размер поковки (мм) | 6 | – | – | – | – | – | – | – | – | 6.0 | 6.0 | 7.0 | 7.0 | 7.0 | 7.0 | 7.0 |

| Коэффициент мощности (кВА/мм2) | 2.6 | 2.66 | 1.35 | 0.9 | 1.35 | 0.95 | 2.7 | 0.5 | 0.25 | – | – | – | – | – | – | – |

Алюминиевые и медные сварные переходные соединения широко используются в автомобильной промышленности. Из-за значительной разницы в температурах плавления, когда алюминий плавится в 4-5 раз быстрее меди, необходимо соответственно увеличивать длину выступа алюминия. Параметры процесса сварки алюминия и меди плавящимся электродом приведены в следующей таблице.

При сварке алюминия и меди образуется интерметаллическое соединение CuAl2может образоваться, увеличивая хрупкость соединения. Поэтому необходимо удалять как можно больше CuAl2 как можно дальше от границы раздела во время ковки.

Сварка меди и алюминия в условиях вспышки:

| Сварочное сечение(мм2) | ||||

| Диаметр стержня | Материал полос | |||

| 20 | 25 | 40*50 | 50*10 | |

| Максимальный ток (KA) | 63 | 63 | 58 | 63 |

| Увеличенная длина (мм) для меди и алюминия | 334 | 438 | 330 | 436 |

| Остаток от выгорания (мм) | 17 | 20 | 18 | 20 |

| Время вспышки (с) | 1.511.3 | 1.910.5 | 1.611.3 | 1.910.5 |

| Средняя скорость вспышки (мм/с) | 13 | 13 | 6 | 8 |

| Припуск на ковку (мм) | 100-120 | 100-120 | 100-120 | 100-120 |

| Скорость ковки (мм/с) | 190 | 270 | 225 | 268 |

5. Вспышка Сварка титана и его сплавы

Основная проблема при сварке титана и его сплавов пламенем заключается в том, что закалка и поглощение газов (таких как водород, кислород и гелий) снижают пластичность соединения. Склонность титановых сплавов к закалке связана с добавлением элементов сплава. При добавлении β-стабилизирующих элементов склонность к закалке увеличивается, а пластичность еще больше снижается.

Удовлетворительные соединения могут быть получены при использовании непрерывной сварки с интенсивной вспышкой и без защитного газа. При использовании сварки плавящимся электродом с предварительным подогревом и меньшей скоростью плавления и штамповки сварка должна производиться в защитной атмосфере Ar или He. Температура предварительного подогрева составляет 1000-1200 градусов, параметры процесса в основном те же, что и при сварке стали, за исключением того, что припуск на вспышку несколько увеличен. В это время можно получить соединения с более высокой пластичностью.

Для проволочных материалов диаметром d≤5 мм часто используется контактная сварка, параметры процесса которой приведены в следующей таблице:

Материал проволоки Условия сварки сопротивлением:

| Тип металла | Диаметр (мм) | Длина выступа (мм) | Сварочный ток (A) | Время сварки (с) | Давление при разгоне (N) |

| Углеродистая сталь | 0.8 | 3 | 300 | 0.3 | 20 |

| Углеродистая сталь | 2.0 | 6 | 750 | 1.0 | 80 |

| Углеродистая сталь | 3.0 | 6 | 1200 | 1.3 | 140 |

| Медь | 2.0 | 7 | 1500 | 0.2 | 100 |

| Алюминий | 2.0 | 5 | 900 | 0.3 | 50 |

| Никель-хромовый сплав | 1.85 | 6 | 400 | 0.7 | 80 |

Примечание: Припуск на поковку равен диаметру проволоки, а текущий припуск на поковку равен 0,2-0,3 диаметра.

Провода очень малого диаметра, провода из различных материалов, а также провода со штампованными деталями (например, торцевыми крышками резисторов и диодов) могут быть сварены с помощью сварки емкостного накопителя энергии.

Особенность этого тип сварки заключается в том, что условия сварки очень жесткие, а диапазон нагрева чрезвычайно узкий, что значительно снижает влияние теплофизических свойств свариваемого металла на формирование шва.

Чаще всего используется в строительной отрасли, сварка арматуры Обычно используется контактная сварка для диаметров d10 мм; и сварка пламенем с предварительным подогревом для d>30 мм. При использовании ручного сварочного аппарата, из-за низкой мощности сварочного аппарата (обычно не более 50 кВА), сварка с предварительным подогревом обычно используется при d=15-20 мм.

При сварке стержнями могут использоваться полукруглые или V-образные зажимные электроды, причем последние применяются для различных диаметров и поэтому широко распространены. Стержни имеют сплошное сечение и высокую жесткость, что позволяет увеличивать длину выступов. Параметры процесса контактной и контактно-лучевой сварки стержней из низкоуглеродистой стали приведены в следующих таблицах:

Стержень из низкоуглеродистой стали Условия контактной сварки:

| Площадь поперечного сечения (мм2) | Длина выступа (мм2) | Величина сварочной усадки (мм) | Плотность тока (А/мм2) | Время сварки (с) | Сварочное давление (МПа) | |

| Включено | Нет энергии | |||||

| 25 50 100 250 | 6+6 8+8 10+10 12+12 | 0.5 0.5 0.5 10 | 0.9 0.9 1.0 1.8 | 200 160 140 90 | 0.6 0.8 1.0 1.5 | 10-20 |

1) Увеличение на 20-30% при сварке закаленной стали.

2) Для закаленной стали увеличить на 100%.

Время и течение сварки пламенем для стержней из низкоуглеродистой стали.

| Диаметр сварки (мм) | Предварительный подогрев Стыковая сварка | Предварительный подогрев Стыковая сварка | |||||||

| Измерение запаса (мм) | Время (с) | Измерение запаса (мм) | Время (с) | ||||||

| Общая скорость потока | Предварительный нагрев и вспышка | Расстроенная ковка | Предварительный нагрев | Вспышка и ковка | Общая скорость потока | Вспышка | Расстроенная ковка | ||

| 5 | – | – | – | – | – | 6 | 4.5 | 4.5 | 2 |

| 10 | – | – | – | – | – | 8 | 6 | 6 | 3 |

| 15 | 9 | 6.5 | 2.5 | 3 | 4 | 13 | 10.5 | 10.5 | 6 |

| 20 | 11 | 7.5 | 3.5 | 5 | 6 | 17 | 14 | 14 | 10 |

| 30 | 16 | 12 | 4 | 8 | 7 | 25 | 21.5 | 21.5 | 20 |

| 40 | 20 | 14.5 | 5.5 | 20 | 8 | 40 | 35.5 | 35.5 | 40 |

| 50 | 22 | 15.5 | 6.5 | 30 | 10 | – | – | – | – |

| 70 | 26 | 19 | 7 | 70 | 15 | – | – | – | – |

| 90 | 32 | 24 | 8 | 120 | 20 | – | – | – | – |

Сварка труб широко используется в производстве котлов, трубопроводов и нефтяного оборудования. В зависимости от сечения и материала трубы выбирается непрерывная сварка или сварка с подогревом. Зажимной электрод может быть полукруглым или V-образным.

Обычно, когда отношение диаметра трубы к толщине стенки больше 10, можно выбрать полукруглую форму, чтобы предотвратить сплющивание трубы. V-образная форма может быть выбрана, если отношение меньше 10.

Чтобы предотвратить проскальзывание трубы в зажимном электроде, зажимной электрод должен иметь соответствующую рабочую длину. При диаметре трубы 20-50 мм длина заготовки в 2-2,5 раза больше диаметра трубы; при диаметре трубы 200-300 мм - в 1-1,5 раза. Параметры процесса непрерывной контактной сварки труб из низкоуглеродистой и легированной стали приведены в следующей таблице:

Условия сварки непрерывным потоком для труб из стали 20#, 12Cr1MoV и 12Cr18Ni12Ti:

| Тип стали | Размер (мм) | Напряжение холостого хода вторичной обмотки (В) | Длина удлинителя 2L (мм) | Смещение вспышки (мм) | Средняя скорость вспышки (мм/с) | Ковочный зазор (мм) | Текущий размер поковки (мм) |

| 20 | 25×3 32×3 32×4 32×5 60×3 | 6.5-7.0 | 60-70 | 11-12 11-12 15 15 15 | 1.37-1.5 1.22-1.33 1.25 1.0 1.15-1.0 | 3.5 2.5-4.0 4.5-5.0 5.0-5.5 4.0-4.5 | 3.0 3.0 3.5 4.0 3.0 |

| 12Cr1MoV | 324 | 6-6.5 | 60-70 | 17 | 1.0 | 5.0 | 4.0 |

| 12Cr18Ni12Ti | 324 | 6.5-7.0 | 60-70 | 15 | 1.0 | 5.0 | 4.0 |

Толстостенные стальные трубы большого диаметра обычно свариваются плавящимся электродом с предварительным нагревом, технические параметры которого приведены в следующей таблице:

Условия сварки пламенем труб из низкоуглеродистой стали большого сечения после предварительного подогрева.

| Поперечное сечение трубы (мм2) | Вторичное напряжение холостого хода (v) | Увеличенная длина 2L (мм) | Время предварительного нагрева (секунды) | Допуск на вспышку (мм) | Средняя скорость вспышки (мм/с) | Допуск на смещение (мм) | Величина электрического смещения (мм) | |

| Общее время | Длительность импульса | |||||||

| 4000 | 6.5 | 240 | 60 | 5.0 | 15 | 1.8 | 9 | 6 |

| 10000 | 7.4 | 340 | 240 | 5.5 | 20 | 1.2 | 12 | 8 |

| 16000 | 8.5 | 380 | 420 | 6.0 | 22 | 0.8 | 14 | 10 |

| 20000 | 9.3 | 420 | 540 | 6.0 | 23 | 0.6 | 15 | 12 |

| 32000 | 10.4 | 440 | 720 | 8.0 | 26 | 0.5 | 16 | 12 |

Стыковая сварка тонких листов широко используется в непрерывных производственных линиях для прокатки стальных листов в металлургической промышленности. Ширина листов варьируется от 300 до более 1500 мм, а толщина - от менее 1 мм до нескольких миллиметров. Материалы включают углеродистую сталь, легированную сталь, цветные металлы и их сплавы и т.д.

После стыковой сварки стальных листов соединение будет подвергаться прокатке и производить значительную пластическую деформацию, поэтому оно должно обладать не только определенной прочностью, но и высокой пластичностью. Для стальных листов толщиной менее 5 мм обычно используется непрерывная стыковая сварка встык плоским электродом с одной стороны. Если лист толстый, используется стыковая сварка с предварительным подогревом с двух сторон, чтобы обеспечить равномерный нагрев по всей торцевой поверхности.

При сварке тонких листов отношение длины к ширине сечения велико, площадь рассредоточена, шов быстро остывает, а самозащита в процессе вспышки слабая.

В то же время жидкостный мост невелик, а слой жидкого металла на торцевой поверхности тонок, что чревато окислением и затвердеванием.

Поэтому необходимо увеличивать скорость плавки и ковки. После сварки необходимо удалить заусенцы, пока соединение еще горячее, с помощью устройства для резки заусенцев. Параметры процесса сварки пламенем листов из низкоуглеродистой и нержавеющей стали приведены в следующих двух таблицах:

Вспышка и кузнечная выдержка листовой низкоуглеродистой стали:

| Толщина (мм) | Ширина (мм) | Допуск(mm) | ||||

| Общий расход | Флэш-остаток | Пособие по ковке | ||||

| Общий расход | С силой | Без питания | ||||

| 2 | 100 | 9.5 | 7 | 2 | 1 | 1 |

| 400 | 11.05 | 9 | 2.5 | 1.5 | 1 | |

| 1200 | 15 | 11 | 4 | 2 | 2 | |

| 2000 | 17.5 | 15 | 4.5 | 2 | 2.5 | |

| 3 | 100 | 12 | 9 | 3 | 2 | 1 |

| 400 | 15 | 11 | 4 | 2.5 | 2 | |

| 1200 | 16 | 13 | 5 | 2 | 3 | |

| 2000 | 20 | 14 | 6 | 3 | 3 | |

| 4-5 | 100 | 14 | 10 | 4 | 2 | 2 |

| 400 | 17 | 12 | 5 | 2 | 2 | |

| 1200 | 20 | 14 | 6 | 3 | 3 | |

| 2000 | 21 | 15 | 6 | 3 | 3 | |

Скорость потока для вспышки сварка нержавеющей стали пластины.

| Толщина (мм) | Конечное расстояние зажима (мм) | Допуск на вспышку (мм) | Допуск на смещение (мм) | Общая длина протрузии (мм) |

| 1.0 | 3 | 5.5 | 1.5 | 10 |

| 1.5 | 5 | 8 | 2 | 15 |

| 2 | 6 | 10.5 | 2.5 | 19 |

| 2.5 | 7 | 13 | 3.0 | 23 |

| 3 | 9.5 | 15 | 3.5 | 27 |

| 4 | 11 | 15 | 4 | 30 |

| 5 | 15 | 18 | 5 | 38 |

| 6 | 16 | 18 | 6 | 40 |

| 10 | 18 | 20 | 7 | 55 |

| – | – | – | – | – |

При сварке кольцевых деталей (таких как ободья колес, кольца цепей, кольца подшипников, кромки крепления реактивных двигателей и т.д.), помимо общих правил стыковой сварки, следует учитывать влияние шунтирования и деформационного пружинения кольцевых деталей. Из-за наличия шунтирования требуемая мощность должна быть увеличена на 15-50%. Шунтирование увеличивается с уменьшением диаметра кольцевых деталей, увеличением поперечного сечения и уменьшением удельного сопротивления материала.

При стыковой сварке кольцевых деталей выбор давления ковки должен учитывать влияние отскока деформации. Однако, поскольку шунтирование оказывает нагревающий эффект на обратную сторону кольца, увеличение давления ковки не является значительным.

Для сварки стальных ободов велосипедов, мотоциклов и автомобильных колес используется непрерывная стыковая сварка. Передний конец зажимного электрода должен соответствовать сечению заготовки. Во время ковки, чтобы сила отскока не повлияла на качество шва или даже не раскрыла его, время нетоковой ковки должно быть увеличено.

Якорные цепи, приводные цепи и другие цепные кольца в основном изготавливаются из низкоуглеродистой и низколегированной стали. При диаметре d 20 мм используется стыковая сварка с предварительным нагревом. Цель предварительного нагрева - обеспечить равномерный нагрев на границе раздела и легко получить определенную пластическую деформацию во время ковки.

Параметры процесса стыковой сварки цепных колец приведены в следующих двух таблицах:

Условия сварки встык для якорных цепей:

| Диаметр якорной цепи (мм) | Вторичное напряжение (В) | Первичный ток (A) | Количество прерываний предварительного нагрева | Время включения сварочного аппарата (с) | Скорость разгона (мм/с) | Скорость мигания (мм/с) | 留量(mm) | ||||||

| Вспышка | Короткое замыкание | Естественный клиренс | Постоянная скорость | Ускорение | С электрическим компонентом | Без электрического компонента | Всего | ||||||

| 28 | 9.27 | 420 | 550 | 2-4 | 19±1 | 45-50 | 0.9-1.1 | 1.5 | 4 | 2 | 1.0-1.5 | 1.5 | 10-11 |

| 31 | 10.3 | 450 | 580 | 3-5 | 22±1.5 | 45-50 | 0.9-1.1 | 2 | 4 | 2 | 1.0-1.5 | 1.5 | 10-11 |

| 34 | 10.3 | 460 | 620 | 3-5 | 24±2 | 45-50 | 0.8-1.0 | 2 | 4 | 2 | 1.5 | 1.5 | 11-12 |

| 37 | 8.85 | 480 | 680 | 4-6 | 28±2 | 30 | 0.8-1.0 | 2.5 | 5 | 2 | 1.5 | 1.5-2 | 12-13 |

| 40 | 10.0 | 500 | 720 | 5-7 | 30±2 | 30 | 0.7-0.9 | 2 | 5 | 2 | 1.5-2 | 2 | 12-13 |

Условия сварки при контактной сварке цепных колец малого диаметра.

| Диаметр (мм) | Номинальная мощность сварочного аппарата (кВА) | Вторичное напряжение (В) | Время сварки (секунды) | Количество звеньев цепи, свариваемых в минуту. | |

| Включение питания | Выключение питания | ||||

| 19.8 | 250 | 4.4-4.55 | 4.5 | 1.0 | 6.4 |

| 16.7 | 250 | 3.4-3.55 | 5.0 | 1.0 | 6.4 |

| 15.0 | 175 | 3.8-4.0 | 3.0 | 1.0 | 6.6 |

| 13.5 | 175 | 3.8-4.0 | 2.5 | 1.0 | 8.8 |

| 12.0 | 175 | 2.8 | 1.5 | 0.8 | 8.6 |

Стыковая сварка инструмента - это один из методов производства заготовок, используемых в настоящее время в инструментальной промышленности, в основном включающий стыковую сварку быстрорежущей стали (W8Cr4V, W-9Cr4V2) и среднеуглеродистой стали. Стыковая сварка инструмента имеет следующие характеристики:

1) Быстрорежущая сталь и среднеуглеродистая сталь имеют значительные различия в теплопроводности и удельном сопротивлении. При комнатной температуре для среднеуглеродистой стали λ=0,42 Вт/(см℃), ρ0=18-22μΩcm; для быстрорежущей стали λ=0,23 Вт/(см℃), ρ0=48Ωcm. Чтобы распределение температуры по обеим сторонам соединения было одинаковым, длина выступа быстрорежущей стали должна быть на 30-50% меньше, чем у среднеуглеродистой стали. Как правило, длина выступа быстрорежущей стали составляет (0,5-1,0)d. Чтобы предотвратить слишком быстрое рассеивание тепла, длина выступа должна быть не менее 10 мм.

2) Быстрорежущая сталь имеет высокую склонность к закалке, и твердость после сварки значительно увеличивается, могут появиться закалочные трещины. Чтобы предотвратить появление трещин, можно использовать стыковую сварку с предварительным подогревом. Во время предварительного нагрева металл в диапазоне 5-10 мм вблизи стыка нагревается до 1100-1200℃. После сварки, отжиг осуществляется путем выдерживания при температуре 600-700℃ в электрической печи в течение 30 минут.

3) При нагреве быстрорежущей стали до высоких температур может произойти укрупнение зерна или образование эвтектики ледебурита на границах полурасплавленных зерен, что делает соединение хрупким. Ледебуритная эвтектика не может быть устранена термической обработкой. Поэтому для устранения этой структуры требуется достаточная ковка. Параметры процесса стыковой сварки инструмента приведены в таблице ниже:

Инструмент для стыковой сварки Условия:

| Диаметр (мм) | Площадь (мм2) | Вторичное напряжение (В) | Увеличенная длина (мм) | Край (мм) | |||||||

| Предварительный нагрев | Вспышка | Расстраивающая ковка | Общий расход | Резерв инструментальной стали | Резерв из углеродистой стали | ||||||

| Инструментальная сталь | Углеродистая сталь | Powered | Без питания | ||||||||

| 8-10 | 50-80 | 3.8-4 | 10 | 15 | 1 | 2 | 0.5 | 1.5 | 5 | 3 | 2 |

| 11-15 | 80-180 | 3.8-4 | 12 | 20 | 1.5 | 2.5 | 0.5 | 1.5 | 6 | 3.5 | 2.5 |

| 16-20 | 200-315 | 4-4.3 | 15 | 20 | 1.5 | 2.5 | 0.5 | 1.5 | 6 | 3.5 | 2.5 |

| 21-22 | 250-380 | 4-4.3 | 15 | 20 | 1.5 | 2.5 | 0.5 | 1.5 | 6 | 3.5 | 2.5 |

| 23-24 | 415-450 | 4-4.3 | 18 | 27 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 25-30 | 490-700 | 4.3-4.5 | 18 | 27 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 31-32 | 750-805 | 4.5-4.8 | 20 | 30 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 33-35 | 855-960 | 4.8-5.1 | 20 | 30 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 36-40 | 1000-1260 | 5.1-5.5 | 20 | 30 | 2.5 | 3 | 0.5 | 2 | 8 | 5 | 3 |

| 41-46 | 1320-1660 | 5.5-6.0 | 20 | 30 | 2.5 | 3 | 1.0 | 2.5 | 9 | 5.5 | 3.5 |

| 47-50 | 1730-1965 | 6.0-6.5 | 22 | 33 | 2.5 | 3 | 1.0 | 2.5 | 9 | 5.5 | 3.5 |

| 51-55 | 2000-2375 | 6.5-6.8 | 25 | 40 | 2.5 | 3 | 1.0 | 3.5 | 10 | 6 | 3.5 |

| 55-30 | – | 7.0-8.0 | 25 | 40 | 2.5 | 4 | 1.5 | 4 | 12 | 7 | 5 |

1) Сварка встык с программным управлением пониженным напряжением:

Этот метод характеризуется использованием более высокого вторичного напряжения разомкнутой цепи в начале стадии вспышки, чтобы облегчить инициирование вспышки. После повышения температуры торцевой поверхности используется более низкое напряжение вспышки при сохранении постоянной скорости вспышки для повышения тепловой эффективности.

При приближении к стадии штамповки вторичное напряжение снова увеличивается, чтобы усилить вспышку и повысить эффект самозащиты. По сравнению со стыковой сваркой с предварительным подогревом, стыковая сварка с пониженным напряжением с программным управлением имеет такие преимущества, как более короткое время сварки, меньшая потребность в электроэнергии и более равномерный нагрев.

2) Стыковая сварка с импульсной вспышкой:

Особенность этого метода заключается в том, что во время движения вперед динамического зажима на него накладывается возвратно-поступательная вибрация с помощью гидравлического вибрационного устройства. Амплитуда составляет 0,25-1,2 мм, а частота равномерно регулируется в диапазоне 3-35 Гц. Вибрация заставляет торцевые поверхности заготовки поочередно замыкаться и разъединяться, генерируя тем самым импульсные вспышки.

По сравнению с обычной стыковой сваркой импульсная стыковая сварка может более чем в два раза повысить тепловую эффективность благодаря отсутствию самопроизвольного взрыва над балкой. Частицы брызг меньше, а устье пламени неглубокое, что позволяет уменьшить припуск на штамповку до 2/3-1/2.

Два вышеупомянутых метода предназначены в первую очередь для удовлетворения потребностей в стыковой сварке плашмя заготовок большого сечения.

3) Стыковая сварка прямоугольными волнами:

По сравнению со сваркой встык синусоидальной волной переменного тока промышленной частоты, этот метод позволяет значительно повысить стабильность вспышки. Поскольку, когда напряжение источника питания синусоидальной волны близко к нулю, это приведет к мгновенному прерыванию вспышки, в то время как прямоугольная волна может генерировать вспышки равномерно в течение всего цикла, независимо от фазы напряжения.

Количество вспышек в единицу времени у источника питания прямоугольной волны 30% выше, чем у источника переменного тока промышленной частоты, а разлетающиеся металлические частицы имеют мелкий размер, неглубокую огневую пасть и высокую термическую эффективность. Частота прямоугольной волны может регулироваться в диапазоне 30-180 Гц. Этот метод часто используется для непрерывной стыковой сварки тонких пластин и колесных дисков из алюминиевого сплава.

Стыковые сварные швы включают в себя сварные швы с проплавлением и Т-образные швы, совмещенные с угловыми швами (далее - стыковые швы), а также частично проплавленные стыковые швы и Т-образные швы, совмещенные с угловыми швами.

Поскольку усилие, возникающее при частичном проплавлении стыковых швов, аналогично усилию, возникающему при сварке угловых швов, это будет рассмотрено в следующем разделе.

Стыковые сварные швы часто требуют выполнения в заготовках канавки, поэтому их также называют канавочными. Форма канавки зависит от толщины заготовки. Если толщина заготовки очень мала (ручная сварка 6 мм, сварка под флюсом дуговая сварка 10 мм), можно использовать прямой краевой шов.

Для заготовок общей толщины можно использовать односторонний V-образный или V-образный сварной шов с наклонным пазом.

Наклонный паз и корневой зазор c совместно образуют сварочное пространство, в котором может вращаться сварочный стержень, что делает сварной шов легко пробить; тупой край p играет роль опоры для расплавленного металла.

Для более толстых заготовок (t>20 мм) используются U-образные, K-образные и X-образные канавки (рис. 3.2.1). Для V-образных и U-образных швов необходимо заполнить корень сварного шва.

(a) Паз с прямым краем

(b) Односторонний V паз

(c) V канавка

(d) U-образный паз

(e) Паз K

(f) X паз

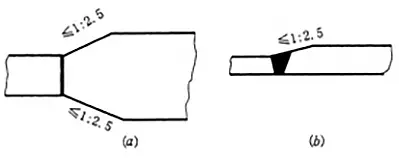

В местах соединения стыковых сварных швов, когда ширина заготовки изменяется или разница в толщине превышает 4 мм, следует формировать угол скоса не более 1:2,5 с одной или обеих сторон в направлении ширины или толщины (3.2.2). Это способствует более плавному переходу от одного сечения к другому и снижает концентрацию напряжений.

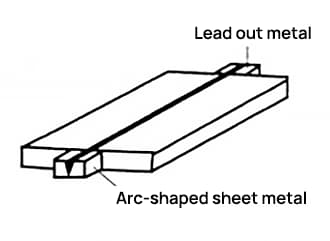

Такие дефекты, как дуговые ямы, часто возникают в начале и конце сварного шва, что существенно влияет на несущую способность.

Поэтому обычно принято устанавливать дуговой удар Во время сварки устанавливаются пластина и пластина для отвода дуги (рис. 3.2.3), которые затем удаляются. Когда сложно установить пластину для отвода дуги для конструкций под статические нагрузкиПоэтому разрешается не устраивать их.

В этом случае расчетная длина сварного шва может быть равна фактической длине минус 2t (где t - толщина более тонкой заготовки).

(a) Измените ширину.

(b) Измените толщину.

Прочность стыкового сварного соединения зависит от нескольких факторов, таких как марка используемой стали, тип сварочного прутка, а также стандарты контроля качества сварного шва.

Если в сварном шве нет дефектов, прочность металла шва превышает прочность основного металла. Однако из-за технология сварки проблемы, в сварном шве могут присутствовать такие дефекты, как пористость, шлаковые включения, подрезы и неполное проплавление.

Эксперименты показали, что дефекты сварки оказывают незначительное влияние на прочность на сжатие и сдвиг стыковых сварных соединений. Следовательно, предполагается, что прочность на сжатие и сдвиг стыковых сварных соединений равна прочности основного материала.

Тем не менее, растяжимые стыковые сварные соединения очень чувствительны к дефектам. Когда отношение площади дефекта к площади поперечного сечения сварного соединения превышает 5%, прочность на разрыв стыкового сварного соединения заметно снижается. Поскольку в сварных швах, проходящих контроль третьего уровня, допускается большее количество дефектов, их прочность на разрыв составляет 85% от прочности основного шва. прочность металла.

С другой стороны, прочность на разрыв сварных швов, прошедших первый или второй уровни контроля, можно считать равной прочности основного материала.

Поскольку стыковое сварное соединение является частью поперечного сечения сварного шва, распределение напряжений в нем практически идентично исходному сварному шву. Поэтому метод расчета аналогичен методу, используемому для расчета прочности конструктивных элементов.

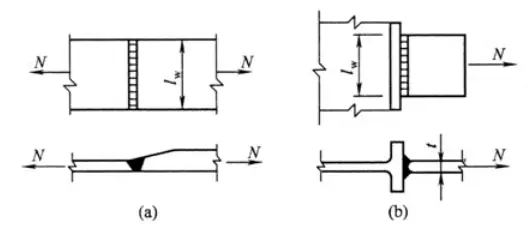

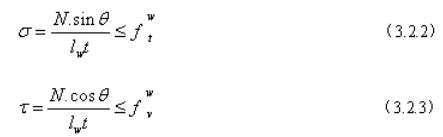

(1) Стыковые сварные швы с осевой нагрузкой

В стыковых и Т-образных соединениях прочность сварных швов встык, перпендикулярных осевым растягивающим или сжимающим усилиям (N) (рис. 3.2.4), следует рассчитывать по следующей формуле:

В уравнении:

В соответствии со строительными и приемочными нормами, дугогасительные пластины должны применяться во всех стыковых сварных швах для предотвращения дефектов зарождения и прекращения дуги на обоих концах сварного шва.

Таким образом, расчетная длина сварного шва должна быть эквивалентна фактической длине. Однако в некоторых особых случаях, таких как Т-образные соединения, когда сложно применить ударную пластину, расчетная длина каждого сварного шва должна быть уменьшена на 2t.

Поэтому при общем поражении дуги сварка пластин условиях все сжатые и срезанные стыковые сварные швы, а также сварные швы первого и второго уровня с натягом равны по прочности основному металлу и не требуют расчета. Расчету подлежат только сварные швы третьего уровня.

Если прямые сварные швы не удовлетворяют требованиям прочности, можно использовать косые стыковые швы. Косой сварной шов с осевым растяжением, показанный на рисунке 3.2.5, можно рассчитать по следующей формуле:

В формуле lw представляет собой расчетную длину сварного шва: при добавлении дуговой пластины l = b/sinθ; без дуговой пластины lw = b/sinθ - 2t.

Fvw - Расчетное значение прочности на сдвиг для стыкового сварного шва.

Когда угол наклона θ косого сварного шва меньше или равен 56,3°, или, другими словами, когда тангенс θ меньше или равен 1,5, его можно считать таким же прочным, как и основной материал, и никаких расчетов не требуется.

Косые стыковые швы широко использовались в 1950-х годах. Однако из-за большого расхода материалов и неудобного процесса строительства они постепенно вышли из употребления и были заменены прямыми стыковыми швами.

Прямые швы обычно свариваются с помощью свинцовой дуговой пластины. Если прочность на разрыв не соответствует требованиям, можно принять стандарт вторичного контроля или переместить место соединения в место с меньшим внутренним усилием.

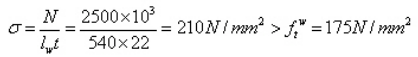

[Пример 3-1] Проверьте прочность стыкового сварного шва стального листа, показанного на рисунке 3.2.6. На рисунке a = 540 мм, t = 22 мм, а расчетное значение осевой силы составляет N = 2500 кН. Сталь - Q235-B, сварка ручная, сварочным прутком типа E43, стандарт контроля сварного шва - третий уровень, во время сварки добавляется пластина ведущей дуги.

[Решение] Расчетная длина прямошовного соединения равна lw=54 см. Нормальное напряжение в сварном шве составляет:

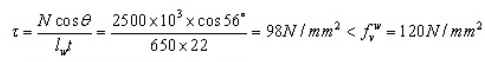

Если это не соответствует требованиям, используйте диагональный стыковой шов с уклоном разделки 1,5:1, т.е. 8=56°, и длиной шва:

Поэтому нормальное напряжение в этот момент равно:

Напряжение сдвига составляет:

Это указывает на то, что когда tanθ ≤ 1,5, то прочность сварки может быть гарантирована и не требует проверки.

(2) Стыковые сварные швы, подвергающиеся комбинированному воздействию изгибающего момента и сдвигающей силы

Стыковое соединение, изображенное на рисунке 3.2.7(a), выдерживает совместное воздействие изгибающего момента и сдвигающей силы.

Учитывая, что поперечное сечение сварного шва прямоугольное, профили нормальных и сдвиговых напряжений имеют треугольную и параболическую формы соответственно. Их максимальные значения должны удовлетворять следующим условиям прочности.

В формуле:

На рисунке 3.2.7(b) показан стык балки двутаврового сечения, выполненный встык. Помимо отдельной проверки максимального растягивающего напряжения и напряжения сдвига, для участков, подверженных значительным растягивающим и сдвиговым напряжениям, таких как стык полотна и фланца, следует также проверить эквивалентное напряжение, используя следующее уравнение:

В формуле σ1 и τ1 представляют собой нормальное напряжение и напряжение сдвига в контрольной точке сварного шва, соответственно.

1.1 - Учитывая, что максимальное эквивалентное напряжение возникает только локально, мы соответствующим образом увеличиваем расчетное значение прочности.

(3) Стыковые сварные швы при совместном действии осевой силы, изгибающего момента и сдвигающей силы

Когда осевая сила сочетается с изгибающим моментом и сдвигающим усилием, нормальные напряжения, вызванные осевой силой и изгибающим моментом в сварном шве, должны быть наложены. Напряжение сдвига по-прежнему должно быть проверено в соответствии с испытанием (3.2.5), а эквивалентное напряжение - в соответствии с испытанием (3.2.6).

Если не учитывать, нужно ли уменьшать длину сварного шва или снижать его прочность, метод расчета стыкового сварного шва полностью идентичен расчету прочности основного материала.