1. Обзор Традиционный процесс производства изделий обычно происходит по схеме "сначала проектирование, потом изготовление". Иногда конечный продукт может столкнуться с серьезными проблемами в процессе производства и сборки, такими как производственные трудности, помехи при сборке или, что еще хуже, невозможность производства и выпуска. Часто это происходит из-за недостаточного знакомства дизайнера с производственным процессом [...].

Традиционный процесс производства изделий обычно происходит по схеме "сначала разработка, потом производство". Иногда в процессе производства и сборки конечный продукт может столкнуться с серьезными проблемами, такими как производственные трудности, помехи при сборке или, что еще хуже, невозможность производства и выпуска.

Часто это происходит из-за недостаточного знакомства дизайнера с производственным процессом или плохой коммуникации между дизайнером и другим техническим персоналом. Как показывают отраслевые данные, на дизайн изделия приходится 5% стоимости изделия, но он определяет 75% общей стоимости производства и 80% качества и производительности изделия.

Таким образом, для улучшения технологичности изделий, обеспечения качества и производительности, снижения производственных затрат и сокращения цикла создания прототипа крайне важно использовать компьютерное проектирование и производство (CAD/CAM) при проектировании изделий, способствуя обширной информационной связи и обратной связи между проектированием и производством.

Благодаря такой информационной связи и обратной связи конструкторы могут своевременно улучшать свои проекты, обеспечивая успешное проектирование изделий, технологических процессов и производства одновременно.

CAD/CAM подразумевает использование компьютеров для создания и применения различной цифровой информации для проектирования и производства изделий. Она характеризуется высоким интеллектом, интенсивностью знаний, быстрым обновлением, сильной интеграцией и высокой эффективностью. Его вычислительные возможности продолжают расти по мере развития компьютерного оборудования и программного обеспечения.

CAD/CAM широко используется в механической, электронной, текстильной, авиационной, судостроительной и других отраслях промышленности для общего проектирования, моделирования, структурного проектирования, оптимизированного проектирования, моделирования движения механизмов, предварительной и последующей обработки конечно-элементного анализа, расчета характеристик качества продукции, проектирования технологических процессов, обработки числового управления и т.д.

Компьютерное проектирование (CAD) подразумевает использование компьютерного программного обеспечения для создания и моделирования формы, структуры, цвета, текстуры и других характеристик новых продуктов. Поскольку эта технология продолжает развиваться, CAD широко используется в различных областях, таких как графическая печать и издательское дело.

Область применения САПР очень широка: архитектурные чертежи, механические чертежи, электрические схемы и другие методы проектирования.

Изначально САПР использовалась в основном в крупных компаниях автомобильной, аэрокосмической и электронной промышленности. Однако с постоянным снижением стоимости производства компьютеров область их применения значительно расширилась.

Ранее программное обеспечение для создания чертежей ограничивалось плоским дизайном и не отличалось реалистичностью. С развитием компьютерных технологий, повышением эффективности и снижением рыночных цен многие компании перешли на трехмерные чертежи, сделав их гораздо более интуитивными.

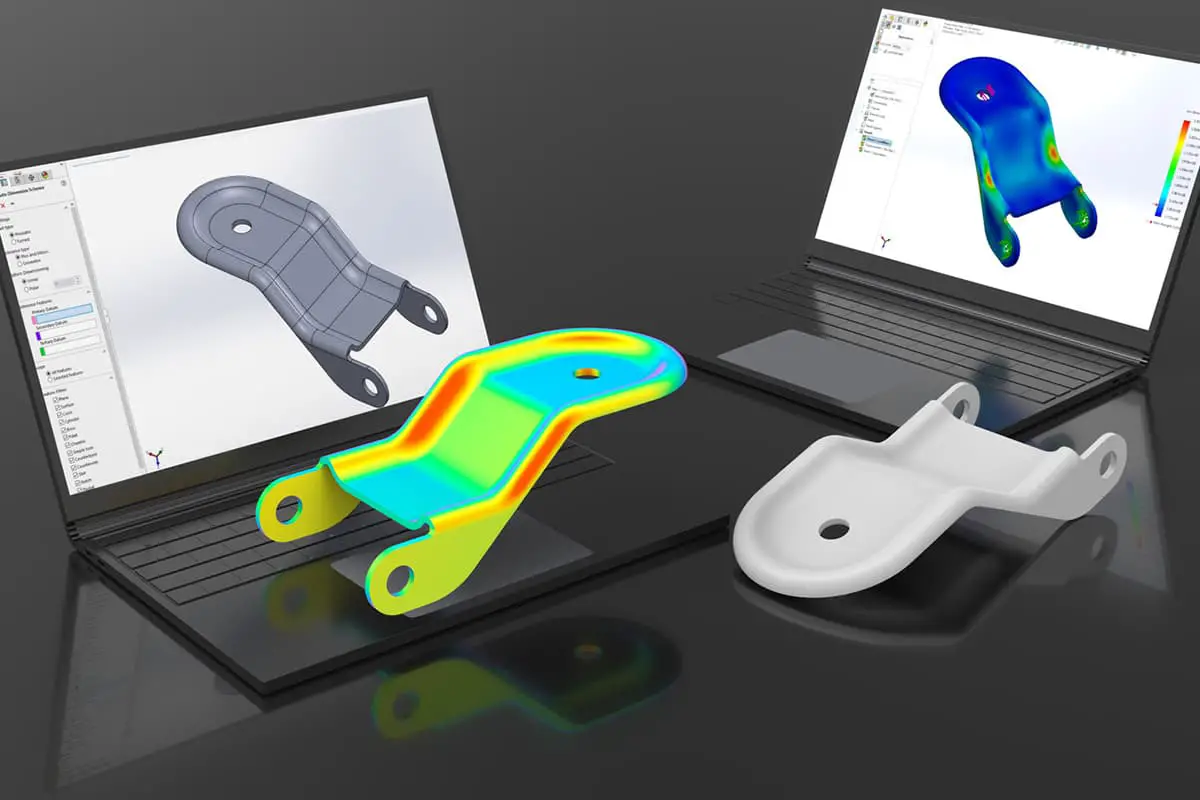

Компьютерное моделирование (CAE) - это метод численного приближения, используемый для решения сложных инженерных задач и задач по определению прочности, жесткости, устойчивости к смятию, динамических характеристик, теплопроводности, трехмерного контакта нескольких тел, упругости-пластичности и других аналитических расчетов, а также для решения вопросов оптимизации конструкции.

Основная идея CAE заключается в разделении области решения сложного по форме континуума на конечное число простых подобластей, т.е. в упрощении континуума до эквивалентного составного тела, состоящего из конечных элементов. При дискретизации континуума задача решения полевых переменных (напряжения, перемещения, давление, температура и т.д.) в континууме упрощается до решения значений полевых переменных на узлах конечных элементов.

Основными уравнениями, решаемыми при этом, является набор алгебраических уравнений, а не исходные дифференциальные уравнения, описывающие реальные полевые переменные континуума. Полученные решения являются приближенными численными решениями, причем степень приближения зависит от типа и количества используемых элементов, а также от интерполяционной функции элементов.

Программное обеспечение CAE можно разделить на две категории:

1. Специальное программное обеспечение CAE, разработанное для конкретных видов техники или продукции, используемое для анализа, прогнозирования и оптимизации характеристик продукции.

2. Программное обеспечение CAE общего назначения, позволяющее анализировать, моделировать, прогнозировать, оценивать и оптимизировать физико-механические свойства различных видов техники и изделий для достижения технологических инноваций. Основной частью программного обеспечения CAE является программа анализа конечных элементов (FEA).

Роль CAE в автоматизированном проектировании и производстве в основном проявляется в следующих аспектах:

1. Расширение возможностей проектирования, обеспечение рациональности конструкции изделия и снижение затрат на проектирование с помощью компьютерного анализа и расчетов.

2. Сокращение цикла проектирования и анализа.

3. Роль "виртуальных прототипов", которую играет CAE-анализ, в значительной степени заменяет ресурсоемкий процесс "проектирования с проверкой физического прототипа" в традиционном проектировании. Роль "виртуальных прототипов" позволяет прогнозировать надежность изделия на протяжении всего его жизненного цикла.

4. Использование оптимального проектирования для поиска наилучшего решения по дизайну изделия, снижения расхода материалов и затрат.

5. Обнаружение потенциальных проблем до начала производства продукта или инженерного строительства.

6. Моделирование различных схем испытаний, сокращение времени и расходов на испытания.

7. Проведение анализа механических аварий для выявления причин аварий.

Компьютерное планирование технологических процессов (Computer Aided Process Planning, сокращенно CAPP) - это использование компьютерных аппаратных и программных технологий и среды для разработки технологических процессов обработки деталей с помощью численных расчетов, логических суждений и рассуждений. С помощью системы CAPP можно решить такие проблемы, как низкая эффективность ручного проектирования процессов, плохая согласованность, нестабильное качество и трудности с оптимизацией.

CAPP - это технология, которая преобразует данные о проектировании изделий на предприятии в данные о производстве изделий. С помощью этой компьютерной технологии разработчики технологического процесса получают помощь в завершении проектирования от сырья до готовой продукции. CAPP служит мостом, соединяющим проектирование и производство при построении информатизации предприятия, а также предоставляет соответствующие данные для отдела управления предприятием, выступая в качестве промежуточного звена в обмене информацией на предприятии.

Цель CAPP - использовать компьютеры для разработки технологических процессов обработки деталей, превращая сырье в детали, требуемые по инженерным чертежам. Это достигается путем ввода геометрической информации (форма, размер и т.д.) и технологической информации (материалы, термообработка, партия и т.д.) обрабатываемых деталей в компьютер, который затем автоматически выдает технологический маршрут и содержание операции для деталей.

Computer Aided Manufacturing, сокращенно CAM, - это процесс использования компьютеров для управления, контроля и эксплуатации производственного оборудования. Входной информацией является технологический маршрут и содержание операций с деталями, а выходной - траектория движения инструмента во время обработки (файл положения инструмента) и программа числового программного управления.

Основой автоматизированного производства является компьютерное числовое управление (ЧПУ), которое представляет собой применение компьютеров в производственном процессе.

Системы автоматизированного производства обычно выполняют функции преобразования данных и автоматизации процессов, а их область применения включает в себя компьютерное числовое управление и автоматизированное проектирование процессов.

Помимо применения в станках с ЧПУ, автоматизированное производство также широко используется для управления различными другими устройствами, такими как прессы, пламенные или плазменно-дуговая резкаЛазерная обработка, автоматические плоттеры, сварочные аппараты, сборочные машины, инспекционные машины, автоматические ткацкие станки, компьютерная вышивка и раскрой одежды.

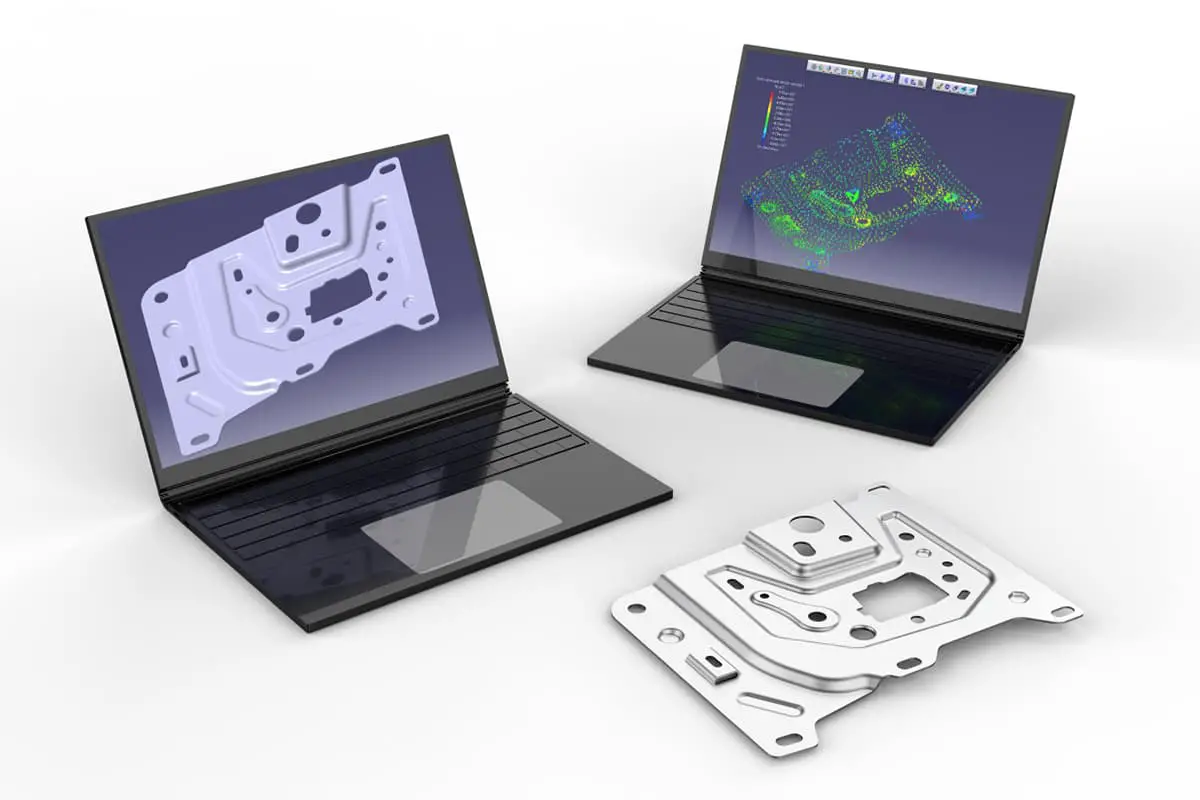

Использование технологий автоматизированного проектирования и производства при разработке и производстве листовой металл изделий и компонентов значительно изменяет традиционные методы проектирования и изготовления деталей из листового металла, оказывая влияние даже на их управление и конкурентоспособность.

Поэтому любое предприятие, занимающееся производством изделия из листового металла и компонентов должны стремиться исследовать, разрабатывать или использовать технологии автоматизированного проектирования и производства, чтобы сохранить свои преимущества в развитии. Детали из листового металла отличаются малым весом, высокой прочностью, электропроводностью (подходит для электромагнитного экранирования), низкой стоимостью и отличными возможностями массового производства.

В настоящее время они широко используются в таких областях, как электроника, связь, автомобильная промышленность и медицинское оборудование. Например, детали из листового металла являются важнейшими компонентами корпусов компьютеров, сотовых телефонов и корпусов для силовых приборов.

В связи со все более широким применением деталей из листового металла их проектирование становится важнейшим аспектом процесса разработки изделий. Это требует от разработчиков владения методами автоматизированного проектирования и производство листового металла деталей, обеспечивая соответствие разработанных деталей функциональным и эстетическим требованиям изделия, а также упрощая изготовление штампов и снижая затраты.

Процесс автоматизированного проектирования и производства деталей из листового металла начинается с автоматизированного проектирования, проходит через численное моделирование разворачивания, раскроя, резки, штамповки, гибки и других процедур и заканчивается автоматическим выводом на компьютер технологического маршрута детали, содержания операции, траектории движения инструмента (файл положения инструмента) и программы числового программного управления.

Наиболее важными аспектами являются расчет размеров заготовок для разворачивания деталей из листового металла, графическое черчение и составление программ числового программного управления. Компьютер оценивает индивидуальные особенности деталей из листового металла и взаимосвязи между ними на основе математического анализа и производства (см.процесс обработки листового металла параметры), обеспечивая мгновенную обратную связь с разработчиками продукции для изменения любых необоснованных конструктивных решений.

Детали из листового металла, как правило, можно разделить на три категории: плоские детали (т.е. общие плоские штампованные детали), гибочные детали (т.е. детали, сформированные путем гибки листа или гибочной обработки), и формовочные детали (т.е. детали, изготовленные методом вытяжки и другими способами формования, как с обычной, так и со свободной формой поверхности). Детали из листового металла существенно отличаются от деталей, изготовленных обычными методами механической обработки.

Среди многих процессов штамповки деталей из листового металла, деформация изгиба (листогибочный пресс процесс) является основным методом создания сложных пространственных отношений. Конструирование и раскрой различных деталей из листового металла правильной или сложной формы можно разделить на два метода, основанных на моделях и стилизации.

Традиционный резка листового металла Методы включают в себя методы черчения и методы расчета. К основным методам черчения относятся методы параллельных линий, радианных линий и треугольных линий; методы расчета заменяют процесс раскладки и вычерчивания в методах черчения, вычисляя координаты и длины линий характерных точек развернутого чертежа, а затем вычерчивая вычисленные результаты.

Использование компьютера для выполнения этих расчетов является самым основным методом автоматизированного проектирования листового металла на основе модели. Для часто используемых коробок, вертикальных валов, дверных панелей и других типов деталей из листового металла метод разворачивания конструкции на основе модели требует определенного объема работы по построению модели, но он очень надежен и эффективен при использовании.

Существует два метода геометрического моделирования деталей из листового металла: 2D-геометрическое моделирование листового металла и 3D-геометрическое моделирование листового металла. Первый включает в себя методы кодирования, сборки фасетов и интерактивного ввода размеров; второй - методы сборки трансформации изгиба, сборки вокселей и т. д.

Общий недостаток этих методов заключается в том, что при неправильном определении модификации очень громоздки и могут даже потребовать повторного ввода данных для построения модели. Наиболее эффективным способом преодоления этих недостатков является использование методов функционального моделирования, таких как SolidWorks, Pro/E, UG, CATIA и т. д., которые представляют собой платформы проектирования, использующие функциональное моделирование для построения моделей изделий из листового металла.

Функции и методы моделирования в различных CAD/CAM-системах различны. Простые методы моделирования используют только обычные поверхности и твердотельное моделирование, в то время как сложные методы моделирования имеют расширенные функции моделирования поверхностей и твердотельного моделирования, например приложения для проектирования деталей, обеспечивающие такие функции, как сканирование, глубокая вытяжка, оребрение, спираль, резка и т. д., и конструкция из листового металла может автоматически генерировать отверстия в процессе гибки, автоматически разворачивать и моделировать.

1. Метод моделирования операций сборки

Использование базовых твердотельных геометрических элементов, таких как тонколистовые кубы и полые цилиндры, постепенно объединяемые в геометрическую модель детали, является основным методом моделирования листового металла. Элементы, используемые в методе моделирования сборки, могут быть поверхностными элементами без толщины или толстыми объемными элементами.

Многие детали из листового металла изготавливаются из листов одинаковой толщины, что позволяет использовать в процессе моделирования блоки поверхности без толщины для создания базовой структуры детали из листового металла, а затем задать направление для наращивания толщины детали. Этот метод, при котором сначала проектируется структурный каркас без толщины, а затем выращивается толстая деталь, также применим к сложным деталям из листового металла, таким как накладки.

2. Методология моделирования признаков

Признак - это набор информации об описании продукта, не только представляющий собой конкретную форму, сформированную в соответствии с определенными топологическими связями, но и отражающий специфическую инженерную семантику, пригодную для использования в проектировании, анализе и производстве.

Характеристики можно разделить на характеристики формы, характеристики точности и характеристики материала. Среди них ключевым является признак формы, который служит носителем или основой для других признаков и ядром для реализации параметрического моделирования признаков. Он может определять геометрические тела или объекты, имеющие определенное инженерное значение.

Детали из листового металла можно разложить на один или несколько элементов формы. С точки зрения функционального моделирования деталь из листового металла состоит из ряда элементов, а их взаимосвязь образует целостный компонент. Пример функционального моделирования коробки из листового металла показан на рис. 10-1.

Исходя из характеристик деталей из листового металла, можно выделить следующие основные особенности:

1) Плоские элементы, которые относятся к плоской форме, составляющей компонент, являются основными частями компонента, связующим звеном гибочных деталей, а также родительским телом для локальной формовки и штамповки.

2) элементы гибки, которые представляют собой формы, полученные в результате процессов гибки. Простейшая особенность гибки представлена цилиндрической зоной гибки.

3) Функции отверстий, которые действуют как общие подфункции и присоединяются к другим функциям, таким как пробивка на плоскости или функция гибки.

4) Местные формообразующие признаки, которые представляют собой формы, полученные в результате местных процессов формообразования на штамповках, обычно имеют фиксированные типы формы и параметров признака, но числовые значения меняются, поэтому могут быть выражены параметрами.

3. Методология разворачивания

Основной принцип метода раскладывания листового металла заключается в том, что в процессе проектирования записываются топологические отношения между каждым лицевым блоком и связанными с ним лицевыми блоками, которые используются в качестве основы для раскладывания.

Более простые системы могут сначала указать базовую плоскость, затем каждую поверхность, которую нужно развернуть, и шаг за шагом развернуть всю деталь из листового металла. Продвинутые CAD/CAM-системы могут разворачивать несколько поверхностей за одну операцию. Развернутая схема коробки с рисунка 10-1 показана на рисунке 10-2.

Стоимость производства деталей из листового металла в основном включает в себя затраты на материалы, оплату проектирования и оплату пресс-форм, причем значительную часть составляют затраты на материалы. Использование системы автоматизированного макетирования - важный способ снизить затраты на материалы.

Метод оптимизации объективной функции широко применяется при раскладке листового металла. Его принцип заключается в использовании параметров Δx (сдвиг в направлении X), Δy (сдвиг в направлении Y) и Δφ (поворот) при тиражировании аналогичных блоков заготовок в качестве переменных, а затем построении конкретной целевой функции на основе типов блоков заготовок, участвующих в компоновке, формы и количества коридоров.

Итерации выполняются по определенному алгоритму вокруг функции цели, и когда функция цели достигает заданной точности, итерация останавливается, и компоновка выполняется на основе параметров на момент остановки итерации. Для повышения эффективности диапазон изменения некоторых параметров может быть фиксированным.

Если в раскладке участвует множество типов блоков заготовок и нет ограничений на параметры Δx, Δy и Δφ для дублирования различных блоков заготовок, эффект раскладки значительно снижается.

В это время можно выполнить некоторые подготовительные работы для компоновки, например, оценить геометрические свойства блоков заготовок, участвующих в компоновке, или допустить блоки заготовок во время поиска Δx, Δy и Δφ, а также использовать простые и меньшие контуры замкнутого цикла для замены исходных контуров блоков заготовок.

Различные системы раскладки (программное обеспечение) имеют разные основные функции и режимы работы, но базовое содержание включает в себя:

1. Выбор листового материала: Выберите листовой материал для макета из библиотеки материалов, включая стандартные спецификации и остатки от предыдущего использования.

2. Задание блоков заготовок: Укажите тип и количество блоков заготовок, которые будут дублироваться из библиотеки блоков заготовок, созданной после расширения деталей из листового металла.

3. Оптимизация раскладки: Раскладка указанных блоков заготовок и их количества на выбранном листовом материале. На этом уровне меню можно выбрать такие подпункты, как однорядная раскладка, двухрядная раскладка "голова к голове", смешанная раскладка, интерактивная раскладка и т. д.

4. Редактирование раскладки: Предварительная обработка блоков заготовок, участвующих в раскладке, или проверка результатов раскладки на наличие помех, ручная корректировка при необходимости и повторная раскладка при необходимости.

5. Вывод результатов раскладки: Вывод диаграммы результатов раскладки и соответствующих файлов данных (включая позиции инструментов), коэффициента использования материала и отчета о плане раскроя.

Программирование числового программного управления в настоящее время является одним из наиболее полезных аспектов системы CAD/CAM, играя решающую роль в достижении автоматизации проектирования и производства, повышении точности и качества обработки, а также сокращении циклов разработки изделий.

Программирование систем числового управления - это весь процесс перехода от чертежей деталей к получению программ обработки с числовым программным управлением. Его основные задачи - расчет точек фрезы (также известных как точки CL), определение последовательности движения фрезы, определение параметров процесса и других технологических маршрутов, составление файлов команд числового программного управления в соответствии с форматом системы числового программного управления и управление движением в файлах команд числового программного управления.

При CAD/CAM-обработке сложных деталей из листового металла технологические операции часто очень сложны и могут быть выполнены с помощью специализированной системы CAP four. Объект обработки листового металла резка металла представляет собой плоский листовой материал, обычно использующий методы резки, резки на ножницах и штамповки. Работа по проектированию процесса относительно проста и может быть включена в систему программирования с числовым программным управлением.

Среди операций резки, резки и штамповки наиболее сложным является файл с инструкциями по штамповке с числовым программным управлением. Ниже будет представлено программирование с числовым программным управлением для расширительной заготовки из листового металла на основе пробивки с числовым программным управлением.

1. Ввод проектной информации в сборник инструкций по пробивке с числовым программным управлением: Конструкция из листового металлаВ результате расширения и компоновки могут быть получены такие выходные данные, как графики и файлы данных с размеченными на графике размерами. Самый простой метод составления инструкций числового программного управления - это ручное составление, при котором человек читает и анализирует графики и данные.

Заготовка для расширения листового металла обычно включает в себя только обработку графической информации на плоскости. Используя метод создания траектории движения инструмента числового программного управления на основе точек и линий, можно выполнять операции программирования непосредственно на графике в визуальном режиме. С помощью курсора указывается графический элемент, ближайший к позиции курсора, и компьютер подтверждает геометрическую информацию этого графического элемента.

2. Составление инструкции по проектированию процесса перфорации с числовым программным управлением: Основное содержание разработки технологического процесса при пробивке с числовым программным управлением включает в себя: выбор пуансонов, определение порядка пробивки каждого графического элемента, определение расстояния между шагами и скорости перемещения листа при пошаговой пробивке, установка положения клешни и т. д.

При одинаковых формах и размерах контуров могут использоваться разные методы пробивки в зависимости от привычек и технического уровня оператора. Например, при пробивке больших отверстий и пазов можно использовать меньшие пуансоны для пробивки контуров отверстий и пазов, затем отвести пуансон, приостановить работу машины, вручную удалить остатки материала в отверстии, а затем продолжить обработку.

В качестве альтернативы можно использовать более крупный пуансон, чтобы выбить не только контуры отверстий и пазов, но и весь внутренний материал на фрагменты. Этот выбор может быть осуществлен путем выбора различных ветвей меню в процессе программирования. В более функциональных CAD-системах может быть два метода обучения: фрагментарная и нефрагментарная перфорация.

3. Программирование инструкций для перфораторов с числовым программным управлением

Программирование с помощью компьютера - это процесс использования компьютера для выполнения задач, связанных с программированием, которые первоначально выполнялись вручную. В процессе написания инструкций для пробивки листового металла самой основной операцией является задание пуансона (инструмента) и программируемых элементов, после чего система программирования может автоматически генерировать файлы команд числового программного управления.

Для более продвинутых систем команд операции программирования также включают в себя использование сгруппированных перфорационных инструкций, вызов подпрограмм и т.д.

4. Оптимизация и моделирование инструкции по пробивке с числовым программным управлением

После создания файла с инструкциями по пробивке с числовым программным управлением он требует постобработки, и основными операциями постобработки являются оптимизация и моделирование.

1) Оптимизация команд пробивания обычно включает в себя оптимизацию пробивания и оптимизацию траектории.

Целью оптимизации пуансонов является, с одной стороны, объединение инструкций по пробивке, выполненных одним и тем же пуансоном, для уменьшения изменений формы во время обработки. С другой стороны, порядок пробивки должен соответствовать различным типам пуансонов, обычно сначала идут пуансоны меньшего размера, а затем - большего. Оптимизация траектории - это, в основном, сокращение длины холостого хода во время пробивки.

2) Функция моделирования может в целом отображать процесс выполнения файла с инструкциями по пробиванию, проверять, является ли инструкция по пробиванию разумной, и может ли возникнуть помеха для захвата во время движения пробивания.

Он также может преобразовать файл с инструкциями по перфорации в графику, сравнить ее с графикой до программирования, проанализировать согласованность двух графиков и таким образом оценить правильность файла с инструкциями по перфорации.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.