Вы когда-нибудь задумывались, как болты выдерживают огромные нагрузки, которым они подвергаются? В этой увлекательной статье мы погрузимся в захватывающий мир прочности болтов на сдвиг. Наш эксперт, инженер-механик, проведет вас через все тонкости расчета и оптимизации характеристик болтов, предоставив ценные сведения для обеспечения долговечности ваших проектов.

Прочность болта на срез означает его способность выдерживать максимальное усилие на срез без разрушения при воздействии боковой внешней силы. Мы можем понять метод расчета, стандарты и некоторые конкретные значения прочности болтов на срез.

Во-первых, формула для расчета прочности болта на сдвиг: W=P/F=P/ab, где P - нагрузка при разрыве (Н), F - площадь перекрытия (см^2), a - длина перекрытия (см), b - ширина перекрытия (см). Это означает, что прочность болта на сдвиг зависит от его размера и формы. Измерив эти параметры и применив приведенную выше формулу, можно рассчитать прочность болта на сдвиг.

Во-вторых, прочность болта на сдвиг также зависит от марки материала. Например, прочность на сдвиг болта марки 4.8 составляет примерно половину его прочности на растяжение, в то время как прочность на сдвиг болта марки 12.9 составляет 900 МПа. Это говорит о том, что болты разных марок имеют разные нормы прочности на сдвиг.

Кроме того, расчетное значение прочности болтов на сдвиг определяется на основе статистических данных, полученных в результате испытаний соединений, а это означает, что фактическая прочность болтов на сдвиг может варьироваться в зависимости от конкретных условий и результатов испытаний.

Методы расчета прочности болтов на срез в основном включают анализ методом конечных элементов и экспериментальные испытания.

Анализ методом конечных элементов это метод, который предсказывает поведение материалов или конструкций под действием силы путем создания математической модели. Он позволяет оценить характеристики болтов на сдвиг без фактического разрушения. Этот метод может быть использован при проектировании и оптимизации конкретных типов болтов, таких как глухие болты, путем моделирования поведения болтов под действием сдвигающей силы для изучения их несущей способности.

Экспериментальное тестирование оценивает путем реального нагружения и наблюдения за режимом разрушения болта, который может непосредственно отражать реальную прочность болта на сдвиг.

Сценарии применения этих двух методов имеют свои особенности. Анализ методом конечных элементов подходит для ранней стадии проектирования болтов, когда необходимо оценить влияние различных конструктивных схем на характеристики болтов при сдвиге, а также для прогнозирования и оптимизации характеристик болтов в процессе проектирования.

Экспериментальные испытания чаще всего применяются на поздней стадии разработки изделия, используются для проверки точности и надежности конструкции, гарантируя, что болтовое изделие сможет соответствовать требованиям к производительности в реальных условиях применения.

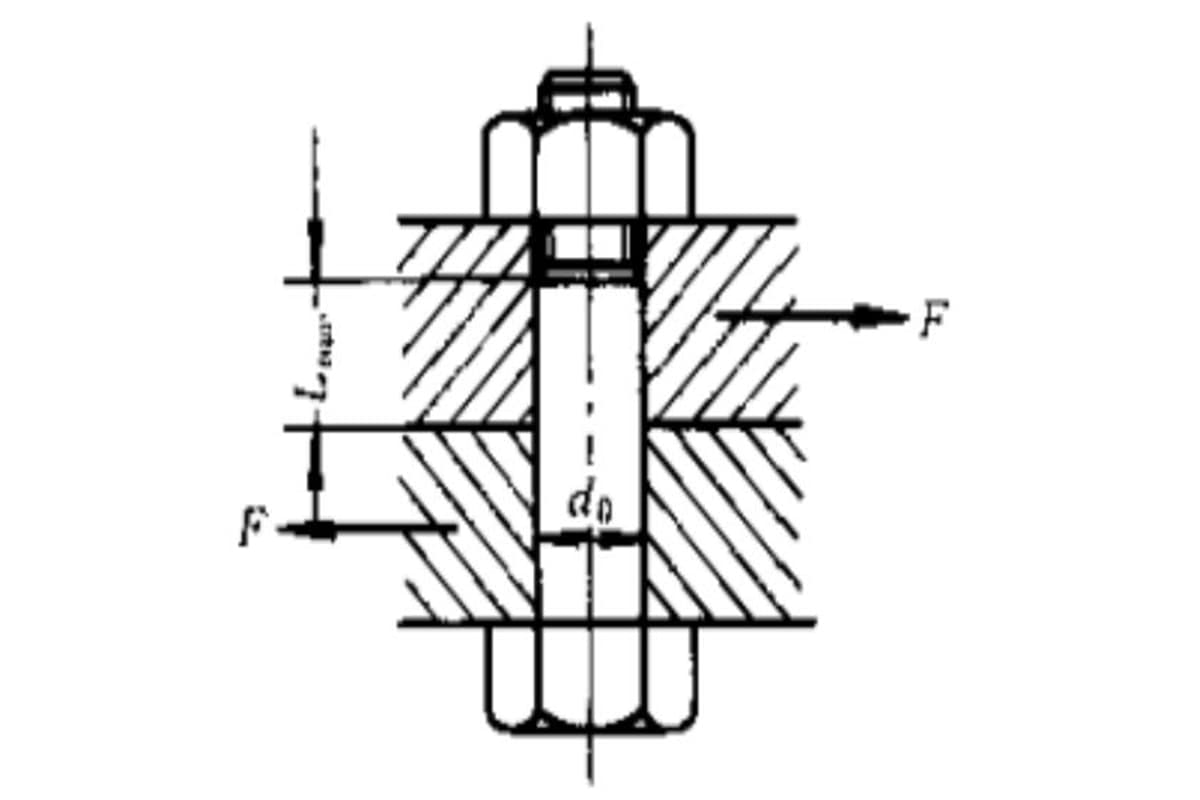

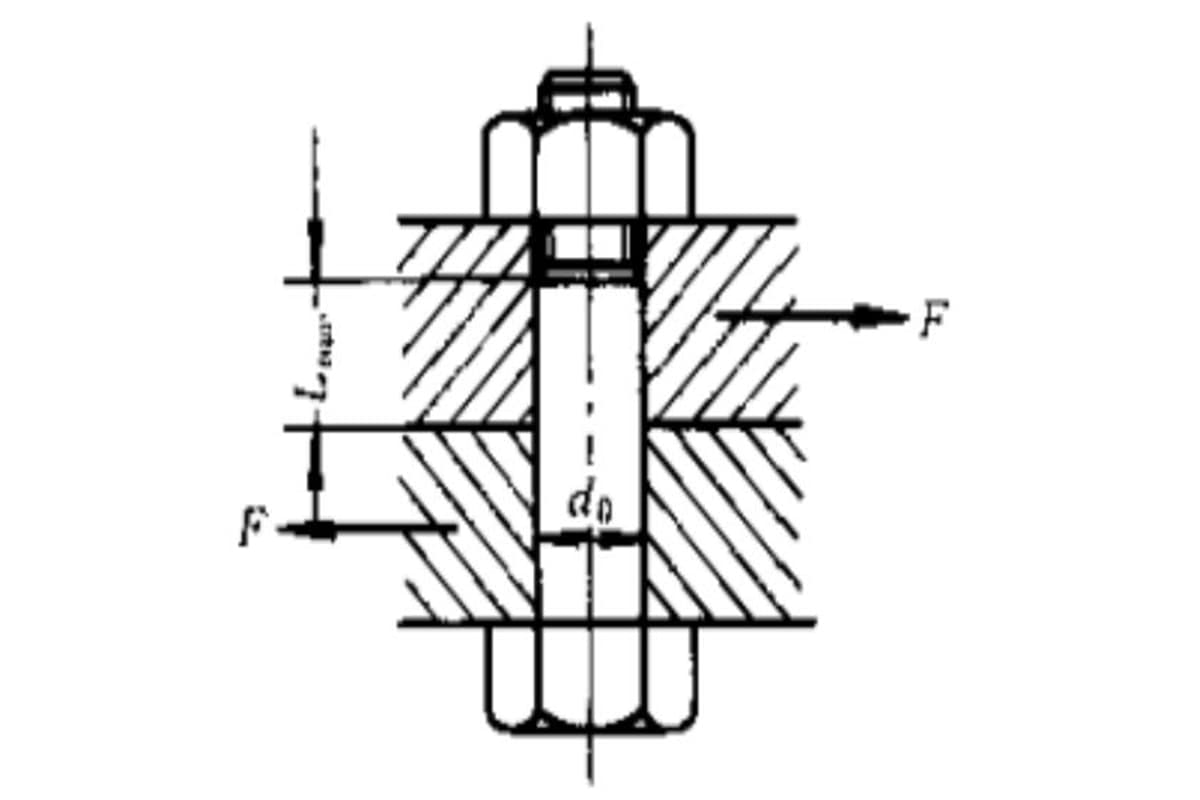

Как показано на рисунке 1-8, в этом соединении используется болт, который выдерживает рабочую нагрузку F через пробитое отверстие. Предполагая, что каждый болт получает одинаковую рабочую нагрузку, сдвигающая сила, воспринимаемая каждым болтом, равна F.

Таким образом, условие прочности на сжатие между стержнем болта и стенкой отверстия является:

Условия для прочности болтов на сдвиг следующие:

В формуле:

F представляет собой рабочую сдвигающую силу, действующую на болт, в Ньютонах;

d0 представляет собой диаметр поверхности среза болта, который может быть принят за диаметр отверстия под болт, в миллиметрах;

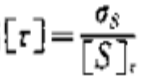

[τ] представляет собой допустимую прочность резьбы на сдвиг, в МПа, для стали

Где:

[S]τ коэффициент безопасности в соответствии с таблицей 1-9;

Lмин представляет собой минимальную высоту стержня болта, зажатого стенкой отверстия, в миллиметрах.

Во время проектирования Lмин должно быть больше или равно 1,25d; i представляет собой количество граней сдвига на стержне болта. На рисунке 1-1b i=2, а на рисунке 1-8 i=1.

Требуемое напряжение сдвига для болтов обычно выбирается равным 60 МПа.

| Технические характеристики болтов | Площадь поперечного сечения под напряжением (мм²) |

|---|---|

| M1 | 0.46 |

| M2 | 2.07 |

| M3 | 5.03 |

| M4 | 8.78 |

| M5 | 14.2 |

| M6 | 20.1 |

| M8 | 36.6 |

| M10 | 58.0 |

| M12 | 84.3 |

| M14 | 115 |

| M16 | 157 |

| M18 | 192 |

| M20 | 245 |

| M22 | 303 |

| M24 | 353 |

| M27 | 459 |

| M30 | 561 |

| M33 | 694 |

| M36 | 817 |

| M39 | 976 |

В практическом применении регулировка прочности болтов на срез для удовлетворения конкретных требований в зависимости от условий эксплуатации может быть выполнена несколькими способами:

Выберите подходящий тип болта: В зависимости от сценария использования выбирайте высокопрочные или обычные болты. Высокопрочные болты подходят для соединения важных конструкций, таких как мосты и стальные конструкции, где необходимо обеспечить надежность и безопасность соединений. Обычные болты более широко используются в общем механическом оборудовании и мебели.

Рассчитайте напряжение сдвига болта: В упрощенном виде формула F = A × (F / A) означает, что сила сдвига болта равна силе, которой подвергается болт. Этот шаг помогает понять, какое максимальное сдвигающее усилие может выдержать болт при определенной нагрузке, что служит основой для последующего выбора.

Рассмотрим деформируемость болта: Для решения проблемы недостаточной деформируемости срезных соединителей болтов можно использовать срезные соединители с высокой деформируемостью для улучшения их характеристик. Такая конструкция позволяет повысить адаптивность и надежность болта без значительного снижения прочности.

Отрегулируйте коэффициент безопасности: В зависимости от прочности болта и предполагаемых условий эксплуатации коэффициент безопасности должен быть соответствующим образом скорректирован. Например, допустимое напряжение сдвига Ít можно рассчитать, разделив напряжение сдвига на коэффициент безопасности. Корректировка коэффициента безопасности позволяет оптимизировать работу болта, обеспечивая при этом безопасность.

Учитывайте факторы окружающей среды: Для высокопрочных крепежных элементов, которые длительное время подвергаются воздействию агрессивных сред, например, используемых в ветроэнергетике, необходимо уделять особое внимание условиям их обслуживания и стабильности. В этом случае могут потребоваться специальные материалы или покрытия для повышения коррозионной стойкости и долговечности болта.

Соблюдайте технические процедуры: Ссылаясь на технические процедуры для высокопрочных болтовых соединений в стальных конструкциях, такие меры, как увеличение поверхности трения покрытия и коэффициента сопротивления скольжению, увеличение растяжения соединений и соединительных швов торцевых пластин, могут эффективно улучшить характеристики и надежность болтовых соединений.