Вы когда-нибудь задумывались о том, как точно рассчитать усилие на изгиб, необходимое для изготовления листового металла? В этой содержательной статье блога мы рассмотрим тонкости расчета усилия изгиба, опираясь на опыт опытных инженеров-механиков. Откройте для себя ключевые факторы, влияющие на силу изгиба, и узнайте, как применять проверенные формулы для оптимизации процессов обработки металлов давлением. Приготовьтесь поднять свои знания о гибке листового металла на новую высоту!

В настоящее время широко используемые формулы для расчета изгибающего усилия заимствованы из зарубежных источников без какой-либо информации об их происхождении и области применения.

В данной статье представлен систематический анализ процесса выведения формулы для расчета изгибающей силы, а также необходимых параметров.

Кроме того, вводится новый подход к расчету изгибающей силы, что расширяет область его применения.

Расчет усилия гибки листового металла необходим для достижения точных и эффективных процессов гибки. Понимание этих расчетов помогает выбрать подходящие инструменты и обеспечить качественную гибку. В этой главе представлен обзор основных понятий, инструментов и практических советов по расчету усилия гибки при обработке листового металла.

Расчеты усилия гибки очень важны при работе с листовым металлом, чтобы гарантировать, что в процессе гибки будет приложено правильное усилие. Это позволяет избежать потерь материала, повреждения инструмента и обеспечить требуемое качество гибки. Точные расчеты помогают выбрать правильный листогибочный пресс и оснастку, что приводит к эффективному производству и экономии средств.

Усилие изгиба ( F ), необходимое для сгибания металлического листа, можно рассчитать по формуле:

где:

Внутренний радиус ( R ) изгиба часто определяют по отверстию штампа ( V ):

Отверстие штампа ( V ) выбирается в зависимости от толщины листа ( S ):

Минимальная длина фланца позволяет избежать падения материала в процессе гибки и рассчитывается с учетом отверстия штампа и угла гиба.

В последние годы листогибочный станок получила широкое распространение в различных отраслях промышленности и расширила свои возможности по переработке.

Несмотря на популярность этого метода, до сих пор не было систематического обсуждения расчета изгибающей силы.

В настоящее время существует примерно два типа формул расчета изгибающего усилия, рекомендованных в руководствах по продукции различных производители листогибочных прессов.

В формуле:

Рекомендуемая производителем формула для расчета изгибающего усилия основана на ранее упомянутой формуле.

Обе эти формулы были взяты из различных брошюр, однако их точность не доказана.

Сопутствующий калькулятор: Калькулятор тоннажа листогибочного пресса

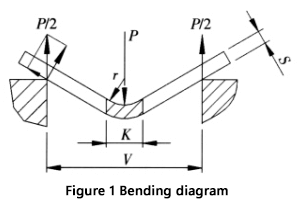

Рисунок 1 представляет собой схематическое изображение процесс гибки листа.

Расчет изгибающей силы и ее параметров объясняется следующим образом:

Рекомендуемая ширина нижнего отверстия штампа (V) для свободной гибки в 8-10 раз больше толщины листа (S), при этом отношение ширины к толщине должно составлять V/S = 9.

Производители листогибочных прессов указывают значения ширины штампа (V) и внутреннего радиуса (r) изгибаемой заготовки в таблице параметров усилия гибки. Отношение радиуса к ширине обычно составляет r = (0,16-0,17) V, и в данном случае используется значение 0,16.

В процессе гибки материал в зоне деформации подвергается значительной пластической деформации, что приводит к его изгибу вокруг центральной линии.

В некоторых случаях на внешней поверхности изогнутого участка могут появиться небольшие трещины.

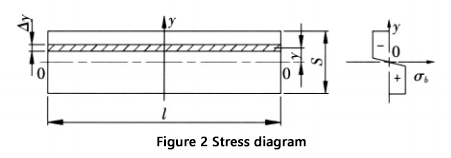

Напряжение в зоне деформации, за исключением центрального слоя, близко к пределу прочности материала на растяжение, при этом верхняя часть нейтрального слоя находится в сжатом состоянии, а нижняя - в растянутом.

На рис. 2 показано поперечное сечение и соответствующая диаграмма напряжений в зоне деформации.

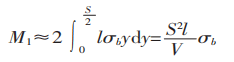

Изгибающий момент на участке зоны деформации равен:

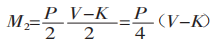

Изгибающий момент, создаваемый изгибающей силой в зоне деформации, показан на рисунке 1.

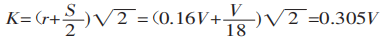

От М1 = M2, получаем:

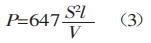

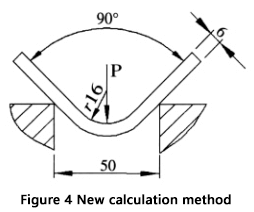

При гибке листа с помощью универсальной пресс-формы на гибочном станке, как показано на рисунке 3, большинство листов сгибается на 90°. В этом случае K составляет:

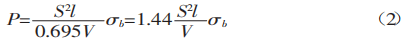

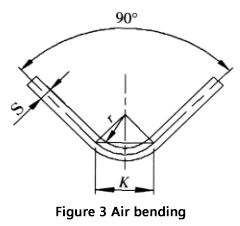

Подставив K в уравнение (1), получим:

Предел прочности на растяжение обычных материалов, σb, составляет 450 Н/мм². Это значение можно использовать в формуле (2) для расчета результата.

Полученная здесь формула для расчета изгибающего усилия согласуется с информацией, представленной в зарубежных брошюрах.

В формулу входят следующие переменные:

Как видно из процесса вычисления, при использовании формул (2) или (3) для расчета изгибающего усилия важно обеспечить выполнение двух дополнительных условий: отношение ширины к толщине (V/S) должно быть равно 9, а отношение радиуса к ширине должно быть равно 0,16.

Если эти условия не соблюдены, могут возникнуть значительные ошибки.

Расчет изгибающего усилия может быть затруднен, если из-за конструктивных или технологических ограничений невозможно выполнить два дополнительных требования (отношение ширины к толщине V/S = 9 и отношение радиуса к ширине = 0,16).

В таких ситуациях рекомендуется выполнить следующие действия:

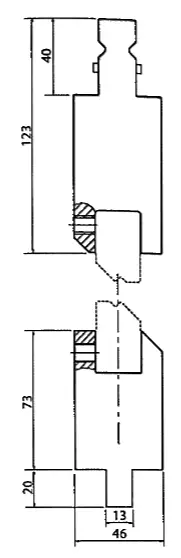

Эти шаги позволят получить более точный и надежный результат по сравнению с использованием общепринятой формулы. Пример, иллюстрирующий этот процесс, показан на рисунке 4.

Дано: Толщина листа (S) = 6 мм, длина листа (l) = 4 м, радиус гибки (r) = 16 мм, ширина отверстия нижней матрицы (V) = 50 мм, предел прочности материала на разрыв (σb) = 450 Н/мм².

Вопрос: Как рассчитать силу изгиба, необходимую для воздушного изгиба?

Вот шаги:

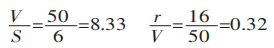

Сначала рассчитайте отношение ширины к толщине и отношение радиуса к ширине:

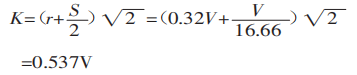

Затем рассчитайте проектную ширину области деформации:

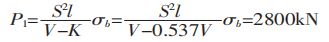

Наконец, используйте формулу (1) для расчета изгибающей силы:

Если для расчета изгибающего усилия используется обычно рекомендуемая формула:

Из P1/P2 = 1,5 можно сделать вывод, что разница между P1 и P2 составляет 1,5 раза.

Причина такого расхождения заключается в том, что в данном примере радиус изгиба относительно велик, что приводит к увеличению деформируемой площади и, следовательно, требует большего усилия изгиба.

Отношение радиуса к ширине в данном примере составляет 0,32, что превосходит ранее упомянутые критерии.

Использование стандартной формулы для расчета изгибающего усилия не подходит для данного сценария. Преимущества использования нового метода расчета можно увидеть на этом примере.

Кроме того, имеется онлайн-калькулятор для расчета изгибающего усилия по новому методу.

Таблица прочности на разрыв

| Материал | Прочность на разрыв | ||

|---|---|---|---|

| Америка | Европа | Китай | Н/мм² |

| Алюминий 6061 | Alu50 | LD30 | 290 |

| Алюминий 5052 | Alu35 | LF2 | 303 |

| 1010 Мягкая сталь | DC01 | 10/10F | 366 |

| A 536 -80 G 60-40-18 | GGG-40 | QT400-18 | 400 |

| A 351 G CF 8 | G-X 6CrNi 18 9 | Q235 | 450 |

| A 572 G50 | S 355 MC | Q345 | 550 |

| 304 Нержавеющая | Inox V2A | 0Cr18Ni9 | 586 |

| 316 Нержавеющая | Inox V4A | 0Cr17Ni12Mo2 | 600 |

| 4140 Низколегированная | 42 CrMo 4 | 42CrMo | 1000 |

Формулы для расчета параметров чеканки отличаются от формул воздушной гибки.

1. Ширина штампа:

V = листовой металл толщина × 5

2. Внутренний радиус определяется наконечником пуансона, который должен быть выбран в соответствии со следующей формулой:

Радиус = толщина листового металла × 0.43.

3. Усилие, необходимое для чеканки:

F(кн/м)=Толщина2×1,65×Прочность на разрыв (Н/мм2)×4,5/Ширина плашки

4. Формула для расчета минимального внутреннего края остается прежней:

Минимальный внутренний край = Die vee × 0.67

Некоторым инструментам требуется определенное усилие для упругости листового металла и управления оттяжкой, чтобы получить требуемый профиль.

В качестве примера мы рассмотрим инструменты, которые делают два изгиба одновременно с небольшим расстоянием между изгибом и контризгибом.

Поскольку эти инструменты делают сразу два сгиба, springback должна быть полностью аннулирована путем чеканки.

Уравнение для расчета необходимой силы:

Инструменты с зазубринами обычно состоят из вставного держателя, в котором с помощью винтов с внутренним шестигранником закрепляются инструменты с зазубринами, подобранными в соответствии с зазубринами и требуемым углом.

Перед покупкой важно получить техническую консультацию у производителя, поскольку эти системы могут сгибать только тонкий листовой металл, максимум 2 мм, но максимальная толщина зависит от типа вставки и может быть меньше 2 мм.

Ниже приведены ответы на некоторые часто задаваемые вопросы:

Прочность на растяжение играет решающую роль в определении усилия изгиба, необходимого для листового металла. Прочность на растяжение - это максимальное напряжение, которое может выдержать материал при растяжении, прежде чем он сломается. Когда листовой металл сгибается, он испытывает как растягивающие, так и сжимающие напряжения. Внешняя поверхность изгиба подвергается растягивающему напряжению, а внутренняя - сжимающему.

Необходимое усилие на изгиб напрямую зависит от прочности материала на растяжение, поскольку более высокая прочность на растяжение означает, что материал может выдерживать большие нагрузки без разрушения. Это означает, что для материалов с более высоким пределом прочности на растяжение требуется большее усилие для достижения той же степени изгиба по сравнению с материалами с более низким пределом прочности на растяжение.

Для расчета изгибающего усилия учитывается напряжение изгиба, которое связано с прочностью на растяжение. Формула напряжения изгиба

включает в себя изгибающий момент (M), расстояние от нейтральной оси до крайнего волокна (c) и момент инерции поперечного сечения (I). Изгибающий момент зависит от приложенной силы и длины плеча рычага. Убедиться, что напряжение при изгибе не превышает предел прочности материала на растяжение, крайне важно для предотвращения разрушения при изгибе.

Таким образом, более высокая прочность на разрыв требует большего усилия изгиба, чтобы согнуть листовой металл без разрушения, что подчеркивает важность учета свойств материала при расчете усилия изгиба.

При расчете усилия изгиба листового металла необходимо учитывать несколько ключевых факторов, чтобы обеспечить точные и надежные результаты. К основным факторам, влияющим на расчеты усилия изгиба, относятся:

Свойства материалов играют решающую роль, особенно предел прочности на растяжение и предел текучести. Предел прочности - это максимальное напряжение, которое может выдержать материал до разрушения, причем разные материалы имеют разную прочность. Например, предел прочности алюминия на растяжение составляет 200-300 Н/мм², мягкой стали (Q235) - 370-500 Н/мм², а нержавеющей стали - 650-700 Н/мм². Предел текучести определяет напряжение, при котором материал начинает пластически деформироваться, причем для более высокого предела текучести требуется большее усилие на изгиб.

Толщина материала существенно влияет на усилие изгиба, поскольку более толстые материалы сильнее сопротивляются деформации, что требует большего усилия. Формулы расчета обычно включают толщину материала в качестве ключевой переменной.

Радиус и угол изгиба также имеют большое значение. Внутренний радиус изгиба, или радиус изгиба, влияет на требуемое усилие: при меньшем радиусе требуется большее усилие из-за повышенной концентрации напряжений. Угол изгиба влияет на необходимое усилие, причем большинство расчетов основано на изгибе в 90 градусов, но для других углов требуются корректировки.

Конфигурация инструмента и штампа, в частности, отверстие нижнего штампа, влияет на усилие гибки. Ширина нижнего канала штампа в гибочном станке зависит от толщины материала, и для прецизионной гибки более тонких материалов может потребоваться более узкое V-образное отверстие.

Коэффициент K и положение нейтральной оси также влияют на процесс изгиба. Коэффициент K, хотя и имеет более прямое отношение к расчету припусков и вычетов на изгиб, влияет на общее поведение при изгибе и требуемое усилие, определяя, где материал не сжимается и не растягивается.

Наконец, для расчета силы изгиба обычно используется формула, в которой учитывается прочность материала на растяжение, толщина и длина изгиба. Например, упрощенная формула для низкоуглеродистой стали выглядит следующим образом:

где ( t ) - толщина в мм, а ( l ) - длина в метрах, с результатом в тоннах.

Учитывая эти факторы, вы сможете точно рассчитать усилие, необходимое для гибки листового металла, и обеспечить правильную настройку листогибочного станка для достижения желаемого изгиба, не вызывая разрушения материала или чрезмерной деформации.

Чтобы определить подходящие настройки листогибочного станка, необходимо учесть несколько ключевых факторов, обеспечивающих точную и эффективную гибку листового металла. Во-первых, определите тип и толщину материала, поскольку они существенно влияют на требуемое усилие гибки. Различные металлы, такие как нержавеющая сталь и алюминий, имеют разную прочность и эластичность, что влияет на усилие, необходимое для гибки.

Затем рассчитайте необходимый тоннаж по формуле ( P=650S²L/V ), где ( P ) - усилие гибки, ( S ) - толщина металлического листа, а ( V ) - отверстие нижней матрицы. Учитывайте длину и угол изгиба, так как для более острых углов требуется большая нагрузка. Обеспечьте надлежащую поддержку и выравнивание материала, чтобы избежать прогиба и неточностей.

Различные методы гибки, такие как воздушная гибка, гибка снизу и чеканка, требуют разного тоннажа, причем воздушная гибка является базовой, а чеканка требует примерно в восемь раз большего тоннажа, чем воздушная гибка. Убедитесь, что тоннаж не превышает центральный предел тоннажа листогибочного пресса, чтобы избежать перегрузки и возможных повреждений.

Выберите подходящую оснастку, соответствующую материалу и требованиям к гибке, и убедитесь, что оснастка правильно выровнена и установлена. Откалибруйте станок, осмотрев и очистив его, отрегулировав задний калибр и откалибровав положение и угол наклона плунжера. Запрограммируйте листогибочный пресс в соответствии с рассчитанным тоннажем и параметрами гибки и выполните пробный запуск на ломаном материале, чтобы точно настроить параметры и добиться желаемых результатов.

Следуя этим шагам, вы сможете точно определить подходящие настройки для вашего листогибочного станка, что приведет к точным и эффективным операциям гибки листового металла.

Приведенные формулы и шаги для расчета силы изгиба подходят не только для углового изгиба листа, но и для дугообразного изгиба (который технически следует называть угловым изгибом с большим радиусом изгиба).

Важно помнить, что для формирования дугообразной формы требуется уникальная конструкция пресс-формы.

При проектировании зоны деформации расчет должен основываться на параметрах, установленных в ходе процесса, которые невозможно определить по одной формуле.

На одном из заводов по производству железных башен мы успешно согнули цилиндр с толщиной стенки 12 мм, диаметром 800 мм и длиной 16 м, используя пресс усилием 28000 кН. тормозная машина и круглой формой.

Метод, описанный в этой статье, был использован для определения силы изгиба и дал удовлетворительные результаты при проектировании пресс-формы для дугообразной формы.

Дальнейшее чтение: