Как лазерная сварка произведет революцию в будущем производстве? Технология лазерной сварки преобразует отрасли благодаря своей точности, эффективности и способности работать с различными материалами. В этой статье рассматриваются достижения, области применения и потенциал лазерной сварки, от автомобильной до аэрокосмической. Узнайте, как эта передовая технология устраняет традиционные ограничения при сварке и повышает качество продукции, а также о ее будущем влиянии на производственные процессы.

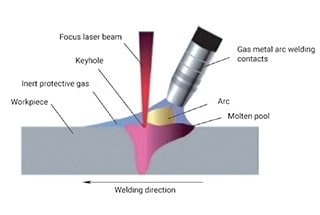

По сравнению с традиционными методами сварки лазерная сварка (как показано на рис. 1) обладает рядом преимуществ, в том числе:

В результате лазерная сварка широко используется в таких отраслях производства оборудования, как автомобилестроение, судостроение и аэрокосмическая промышленность, а также расширяет сферу применения в новых областях обработки материалов.

Рисунок 1 Принцип лазерной сварки

Чтобы оставаться конкурентоспособными на мировом рынке производства, ведущие страны-производители внедряют стратегии, направленные на модернизацию и обновление своих отраслей. Примерами таких инициатив являются немецкая "Индустрия 4.0" и американский "Промышленный интернет", которые направлены на развитие технологических инноваций и обеспечение ключевого финансирования для производственного сектора.

Лазерная сварка, как важнейший компонент передовой технологии оборудования, привлекает значительное внимание в этих работах. Для решения практических задач были предложены различные новые технологии лазерной сварки.

Например, профессор В. Стин из Имперского колледжа Лондона представил концепцию гибридной лазерно-дуговой сварки. Эта технология устраняет ограничения традиционной лазерной сварки и расширяет спектр ее применения. Сочетание лазера и дуговая сварка усиливает преимущества обеих технологий, снижает требования к размеру сварочного зазора, минимизирует трещины и поры во время сварки и улучшает эксплуатационные характеристики сварочного компонента.

Пока что лазер технология сварки В настоящее время существует множество типов, таких как:

Для устранения ограничений и недостатков лазерной сварки были разработаны технологии промежуточного контроля процесса, такие как лазерное отслеживание шва и мониторинг процесса сварки в реальном времени с помощью высокоскоростных камер. Кроме того, для дальнейшего улучшения качества сварки была внедрена технология обработки дефектов. процесс лазерной сварки.

В последние годы отечественные и зарубежные исследовательские группы активно изучают и исследуют наиболее подходящие параметры процесса лазерной сварки с точки зрения сочетания движения лазера и источника тепла. Это привело к усовершенствованию различных методов лазерной сварки, включая лазерную сварку с глубоким проплавлением и гибридную лазерно-дуговую сварку.

Исследования лазерной сварки не ограничиваются только внешним видом, поскольку современные методы определения характеристик, такие как высокоскоростные камеры и спектральный анализ, используются для изучения характеристик процесса сварки и понимания механизма образования дефекты сварных швов.

Однако внутренние изменения во время лазерной сварки очень сложны. Чтобы решить эту проблему, исследовательские группы проводят эксперименты по применению внешних источников энергии, таких как магнитные поля, мультидуги и электрические поля, к лазеру. процесс сварки. Это направлено на уменьшение дефектов сварного шва, улучшение механических свойств и повышение общей качество сварки.

Лазерная сварка обеспечивает высококачественную прочность соединения и глубокую сварку с большим коэффициентом глубины. По сравнению с традиционными методами сварки, она обладает более высокой плотностью мощности и лучшим сварочным эффектом для трудносвариваемых материалов, а также способностью сваривать материалы с различными свойствами. Это послужило поводом для проведения обширных исследований учеными как на внутреннем, так и на международном уровне.

В Китае исследования в области лазерных технологий в основном сосредоточены на параметрах каждого сварочного процесса, таких как скорость сварки, мощность лазера, величина расфокусировки, форма волны лазерного импульса и поток защитного газа. Исследователи также изучают механические свойства, эволюцию структуры и регулирование сварные соединения.

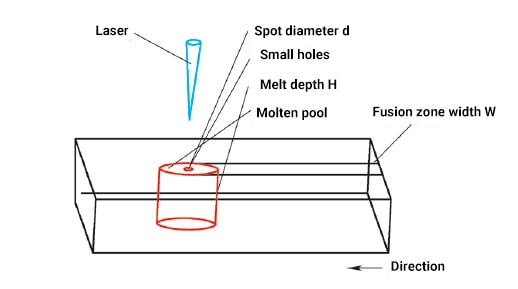

Лазер сварка под давлением это уникальная форма лазерной сварки, объединяющая лазерно-индуцированный нагрев с традиционной сваркой плоских швов. Процесс включает в себя частичное расплавление заготовки лазерным лучом, а затем прокатку под высоким давлением для получения сварного соединения. Эта технология выгодна тем, что позволяет избежать дефекты сварки таких как усадка и газовые полости из-за узкой зоны плавления. Он также подходит для соединения тонких пластин.

Исследовательская группа провела исследование эволюции структуры в процессе лазерной сварки давлением чистого алюминия, как показано на рис. 2. Группа исследовала основные аспекты эволюции микроструктуры в процессе сварки чистого алюминия. В результате тщательного анализа микроструктуры образца в процессе лазерной сварки под давлением был сделан вывод, что процесс затвердевания начался еще до прокатки, что привело к тому, что вновь закристаллизовавшийся материал подвергся пластической деформации.

Рисунок 2 Принципиальная схема лазерной сварки давлением

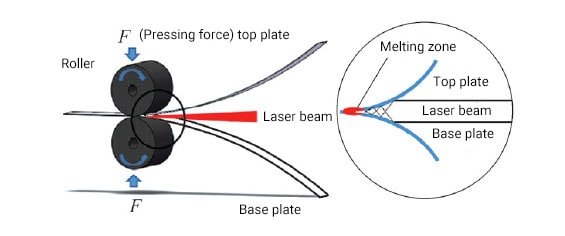

Гибридная лазерно-дуговая сварка, как показано на рисунке 3, является перспективным методом обработки в XXI веке и широко исследуется учеными. Исследователь изучил сварку разнородной стали 50CrV/SPHE, регулируя параметры процесса, и проанализировал влияние на формирование сварного шва и перенос капель.

Результаты исследования показывают, что оптимальный диапазон мощности лазера составляет от 2800 до 3400 Вт, что приводит к равномерному нагреву сварочной проволоки и стабильному процессу сварки. Сочетание осциллирующего сканирования с гибридной лазерно-дуговой сваркой позволяет устранить дефекты сварного шва.

Исследовательская группа также сваривала материалы из алюминиевых сплавов, используя методы сканирования горизонтальных, вертикальных и круговых колебаний. Для анализа изменений в каплях использовались высокоскоростные камеры и спектроскопия. Результаты показали, что оптимизированный диапазон параметров для метода кругового сканирования больше, чем для горизонтального и вертикального направлений, что способствует взаимодействию с плазмой и формированию капель меньшего диаметра, что благоприятно для измельчения зерна.

По сравнению с этим, энергия плазменной дуги более концентрированная, и было обнаружено, что лазерно-плазменная сварка хорошо адаптируется к зазорам и смещенным кромкам в плоская сварка.

Рисунок 3 Гибридная лазерно-дуговая сварка

Международные исследования в области технологии сварки были направлены на улучшение условий сварки и использование внешней энергии. С целью изучения возможностей этого процесса для соединения крупных, критически важных для безопасности ядерных компонентов, таких как парогенераторы или бустеры реакторов с водой под давлением (PWR), была применена технология вакуумной лазерной сварки. Технология использовалась на скорости 150 мм/мин с лазером мощностью 16 кВт для получения сварных швов толщиной 80 мм из стали марки SA5083 за два прохода.

Были представлены преимущества вакуумной лазерной сварки и проведено сравнение с электронно-лучевой сваркой с точки зрения физики процесса. Был сделан вывод, что вакуумная лазерная сварка заслуживает дальнейшего развития в связи с ее потенциалом для поддержки будущих планов строительства объектов ядерной энергетики.

Bunaziv I и др. исследовали режим дуги с холодным переносом металла (CMT+P) при гибридной сварке с использованием волоконного лазера и МАГ. Группа использовала порошковую проволоку для сварки высокопрочной стали толщиной 45 мм (стыковая двухсторонняя сварка) и сравнила влияние различных импульсов, а также передней и задней пилотной дуги на сварной шов.

При сравнении с традиционной импульсно-дуговой сваркой было обнаружено, что оба метода могут обеспечить высокое качество сварки. Однако режим CMT+P обеспечивает более стабильный перенос капель в ограниченном диапазоне скорости подачи.

Технология лазерной сварки - это метод бесконтактной сварки, отличающийся высокой скоростью и эффективностью. Промежуточная технологическая обработка играет решающую роль в определении качества сварного соединения.

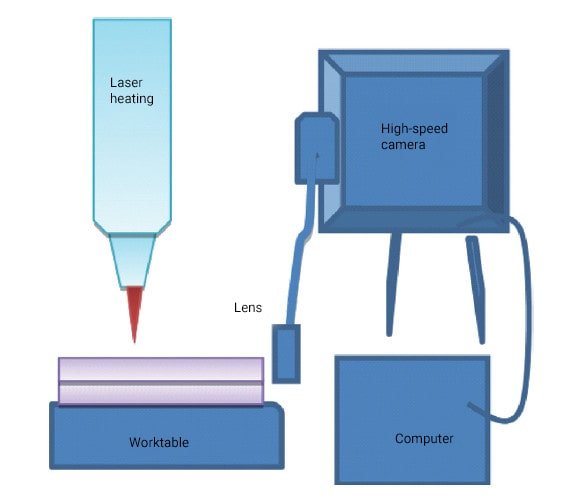

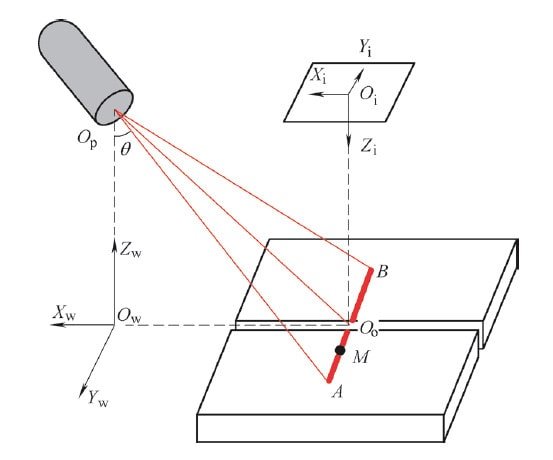

В Китае, процесс лазерной сварки Контроль (как показано на рис. 4) в основном направлен на мониторинг процесса сварки с помощью оптических устройств. Например, для контроля сварочного шва в режиме реального времени используются лазерное слежение за сварочным швом и высокоскоростные камеры.

Одним из примеров такого мониторинга является использование системы высокоскоростных камер для наблюдения в реальном времени за процессом образования пор и брызг во время лазерной сварки высокопрочной стали с гальваническим покрытием DP780. Путь выхода пор изучался с динамической точки зрения.

Рисунок 4 Схема процесса испытания сварки

Сайт лазерная сварочная головка оснащен CCD-модулем видеослежения, и был предложен метод автоматического обнаружения сварного шва с помощью линейного лазера. Этот метод использует лазерную триангуляцию для сбора информации, такой как высота и ширина сварного шва.

Принцип прямолинейного лазерного обнаружения показан на рисунке 5. Во время лазерной сварки прямолинейный лазерный луч направляется вертикально на сварочный шов, и изображение фиксируется на плоскости изображения ПЗС-матрицы за счет диффузного отражения от верхней поверхности заготовки. Каждая точка сварного шва на плоскости изображения однозначно соответствует точке на поверхности заготовки.

Для алгоритмов отслеживания используется высокоточный и быстродействующий алгоритм отслеживания цели с фильтром ядерной связи для отслеживания положения прямолинейных и криволинейных сварных швов соответственно. Ошибка между кривой подгонки данных и экспериментально полученной формой сварного шва находится в пределах 5%, демонстрируя высокое согласие и обеспечивая хороший эффект отслеживания в реальном времени.

Рисунок 5 Принцип прямолинейного лазерного обнаружения

Зарубежные исследования посвящены изучению интеграции внешней энергии в процесс сварки и использованию искусственного интеллекта для моделирования и прогнозирования результатов сварки. Изучение сварка меди материалов, используемых для соединения литий-ионных аккумуляторов и мощных электронных устройств, проводилось путем сочетания дополнительных параметров, таких как частота и амплитуда колебаний, с методом пространственной модуляции мощности, предполагающим линейную подачу с наложенным круговым движением. Результаты показывают, что можно не только увеличить размер зоны соединения, но и повысить стабильность и качество процесса лазерной сварки.

Однако при сварке некоторых специальных металлов припой может не полностью перемешиваться в расплавленной ванне, что приводит к неравномерному распределению элементов в сварном шве. Для решения этой проблемы исследователи использовали осциллирующее магнитное поле для создания неконсервативной компоненты силы Лоренца в расплавленной ванне, что позволило улучшить распределение элементов по толщине материала. Спектроскопия (EDS) была использована для анализа распределения двух отслеживаемых элементов (Ni, Cr), и результаты показали, что поворот магнитного поля на 30° в направлении сварки значительно улучшил распределение припоя.

Это исследование убедительно доказывает эффективность магнитных полей при сварке. Белицки предложил метод минимизации деформации в сложных каркасных конструкциях с несколькими сварными швами с помощью искусственной нейронной сети для создания мета-модели, которая предсказывает локальную деформацию на основе параметров сварки в подзонах. Генетический алгоритм был использован для поиска оптимального параметры сварки которые приведут к наименьшей деформации в глобальном масштабе. Результаты показывают, что этот метод может эффективно и точно определить наилучшие параметры среди более чем 1 миллиарда потенциальных комбинаций.

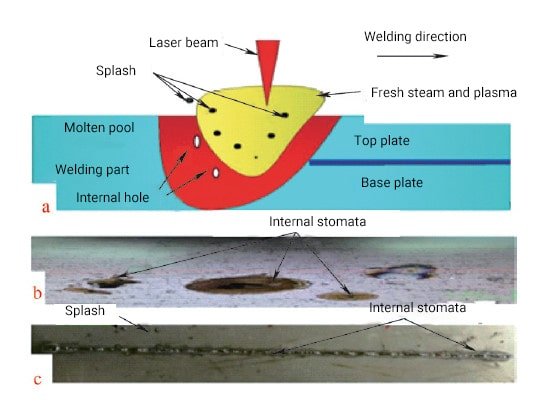

Лазерная сварка применяется повсеместно, однако этот процесс часто сопровождается появлением дефектов, таких как трещины, поры и брызги.

Значительное количество исследований было проведено как в стране, так и за рубежом. Исследователи использовали осцилляционные, импульсные и другие методы в сочетании с лазерной сваркой.

При изучении принципа лазерной сварки большое значение придается интеграции с промышленным оборудованием и использованию новых продуктов для стимулирования исследовательских усилий. Исследования носят исключительно практический характер.

Отечественные исследования в первую очередь направлены на поиск решений для устранения дефектов в лазерных сварные швы и детально изучают механизмы образования этих дефектов. Команды используют анализ моделирования, сканирующую электронную микроскопию и другие методы для изучения таких проблем, как разбрызгивание расплава и эффект поглощения Френеля.

Когда мощные лазеры направляются на рабочую поверхность, они быстро испаряют материал и создают замочную скважину. Эффект поглощения Френеля в расплавленном бассейне и замочная скважина определяют качество сварки.

На рисунке 6 показаны дефекты пористости, возникшие в результате лазерной сварки оцинкованной высокопрочной стали DP780. Исследования шпоночного и френелевского поглощения при лазерной сварке с глубоким проплавлением показали, что многочисленные лазерные отражения внутри замочной скважины приводит к неравномерной общей плотности мощности френелевского поглощения, причем в нижней части замочной скважины плотность выше, чем в верхней. Отражение лазера является решающим фактором, влияющим на это распределение плотности.

Одиночка -фокусировка лазера сварка имеет определенные ограничения. Например, невозможно контролировать температуру во время сварки, а высокая термочувствительность материала может привести к образованию трещин в сварном шве.

Чтобы стабилизировать процесс сварки, многие исследователи изучали двухфокусную лазерную сварку. Некоторые исследователи изучали стабильность ключевого отверстия и потока расплавленного материала. алюминиевые сплавы в двухфокусной лазерной установке.

Была создана модель связи для сварочного переходного расплавленного бассейна и внутреннего течения в двухфокусной системе. лазерная сварка алюминия сплавов, используя метод трассировки лучей для создания модели источника тепла, учитывающей эффект поглощения Френеля, силу отдачи пара и внутреннее течение расплавленного бассейна.

Результаты исследований показывают, что двухфокусная лазерная сварка более стабильна и управляема, а колебания шпоночного отверстия значительно слабее по сравнению с однофокусной лазерной сваркой.

Рис. 6 Принцип образования поровых дефектов при лазерной сварке глубокого проникновения

По сравнению с зарубежными странами, отечественные исследования сосредоточены в основном на изменении морфологии лазерного пучка, причем большинство работ посвящено изучению влияния количества лазерных пучков на лазерную дефекты сварки.

Зарубежные исследовательские группы прилагают усилия для раскрытия механизма образования шпоночного коллапса и всплеска расплавленного бассейна с помощью новых оптических компонентов.

Кроме того, некоторые зарубежные исследователи пытались усовершенствовать лазерную сварку, внедряя новые методы, такие как осцилляция луча или модуляция мощности лазера, в попытке уменьшить количество дефектов.

Volpp J. использовал недавно разработанный мультифокальный оптический элемент, формирующий луч, который может генерировать несколько лазерных пучков в осевом направлении. Этот компонент можно использовать для изменения подачи энергии в замочную скважину и окружающие области, что позволяет понять механизм образования брызг и оценить потенциал формирования осевого луча для уменьшения дефектов при лазерной сварке глубокого проникновения.

Результаты показывают, что под воздействием высокоинтенсивного света количество брызг может быть эффективно уменьшено, предотвращается разрушение замочной скважины, верхняя секция замочной скважины получает достаточное количество энергии, а разбрызгивание жидкости сводится к минимуму.

После нескольких лет исследований и разработок технология лазерной сварки была успешно внедрена в различные отрасли производства оборудования, включая автомобилестроение, нефте- и газопроводы, трамвайное оборудование.

Эта статья посвящена знакомству с основными компонентами системы лазерной сварки и ее практическому применению в технологии обработки материалов.

(1) Лазер генератор

Лазерный генератор является центральным компонентом системы лазерной сварки и отвечает за производство лазерного излучения.

Лазеры состоят из трех основных частей: системы возбуждения, лазерно-активной среды и оптического резонансного резонатора.

За прошедшие годы характеристики лазеров значительно улучшились, и существуют различные типы лазеров В наличии имеются волоконные лазеры, полупроводниковые лазеры, CO2-лазеры и другие, как показано на рисунке 7.

Рисунок 7 Лазерный генератор

Зарубежные лазерные компании Исключительное качество имеют лазеры Coherent и Trumpf, которые обладают преимуществами, присущими их лазерной технологии. После обширных исследований и разработок их лазеры достигли высокого качества луча, высокой эффективности фотоэлектрического преобразования и исключительной стабильности.

Пятно, создаваемое полупроводниковым лазером, более сфокусировано по сравнению с волоконным лазером, с более равномерным распределением мощности и меньшим потреблением энергии. Например, серия высокоэффективных полупроводниковых лазеров TruDiode заслужила доверие пользователей благодаря выдающимся результатам, низким инвестиционным затратам и эксплуатационным расходам. Этот лазер может обеспечить стабильную мощность до нескольких киловатт.

К типичным областям применения этих лазеров относятся сварка с глубоким проплавлением, теплопроводная сварка, лазерная наплавка металлов, пайка, и сварки пластмасс, с эффективностью до 40%, что снижает эксплуатационные расходы на производстве. Лазер TruDiode также отличается высокой степенью сложности, поскольку не требует дополнительной резонансной структуры.

CO2-лазеры являются популярным типом газовый лазер которые могут использовать структуру энергетических уровней молекул CO2 для получения спектрального излучения в различных диапазонах длин волн. Они обладают превосходными тепловыми характеристиками по сравнению с твердотельными лазерами и могут накапливать большое количество тепла, что делает их идеальными для применения в мощных лазерах.

Преимущество отечественной лазерной промышленности в том, что она способна быстро набирать обороты. После многолетних технических исследований в Китае появилось множество выдающихся лазерных компаний, таких как Raycus Laser и Chuangxin Laser. Благодаря отличной лазерной продукции, конкурентоспособным ценам и локализованным стратегиям производства эти компании завоевали значительную долю внутреннего лазерного рынка.

На рисунке 7b показан квазинепрерывный волоконный лазер, произведенный компанией Raycus. Этот лазер имеет небольшую выходную мощность в диапазоне от 75 до 300 Вт, улучшенную совместимость, более высокую эффективность электрооптического преобразования, лучшее качество луча и меньшие затраты на обслуживание. Он идеально подходит для промышленных применений, требующих большой длительности импульсов и высоких пиковых значений, таких как лазерная точечная сварка и лазерная сварка швов.

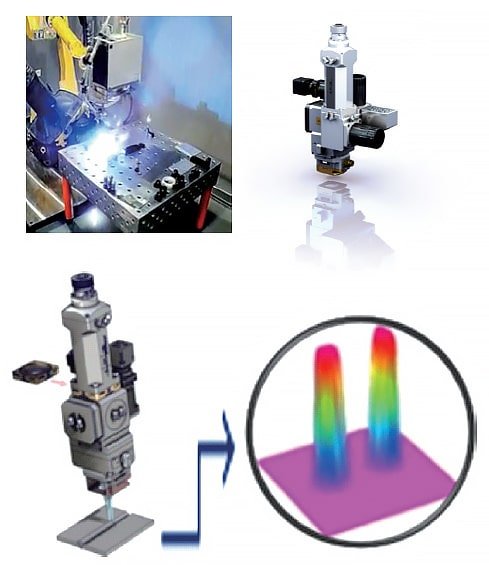

(2) Лазерная сварочная головка

С развитием технологии лазерной сварки, различные типы лазеров Для удовлетворения различных потребностей и функций сварки были разработаны сварочные головки. На рисунке 8 показаны эти различные виды лазерной сварки головы.

Начиная с левой стороны, находится сварочная головка, за ней следует лазерный гальванометр сканирующая головка, и, наконец, сварочная поворотная головка с двойным пятном и головка формирования луча. Последняя может работать с мощностью до 50 кВт.

Рисунок 8 Обычная лазерная сварочная головка

Конструкция и применение сварочной головки основываются на фактических требованиях к сварке, обеспечивая решения для различных сварочных задач. Например, когда лазер необходимо разделить на несколько лучей для повышения эффективности сварки, использование сканирующей гальванометрической сварочной головки может эффективно удовлетворить требование высокой эффективности.

Как показано на рис. 8, поворотное сварочное соединение позволяет значительно улучшить внутреннее и внешнее качество сварного шва, а также повысить свариваемость из материалов, склонных к появлению дефектов.

Лазерная сварка с самого начала использовалась в автомобилестроении и других отраслях, как показано на рисунке 9. Со временем ее применение распространилось на судостроение, аэрокосмическую, полупроводниковую, электронную промышленность и потребительские товары. Из традиционных областей она перешла в более разнообразные и глубокие области обработки материалов.

Рисунок 9 Применение лазерной сварки в автомобильном секторе

В процессе производства автомобилей в основном используется технология лазерной сварки для портновской сварки кузовных панелей различной толщины, сварки кузова и сварки деталей автомобиля.

Использование технологии лазерной сварки снижает вес кузова автомобиля, что приводит к повышению энергоэффективности и снижению вредных выбросов. Она также снижает затраты на штамповку и сборку в процессе производства, повышает точность сборки, жесткость и общую интеграцию кузова автомобиля, тем самым улучшая комфорт и безопасность.

Лазерная сварка стала популярным методом в автомобильной промышленности. На рис. 9b показан цех одной из отечественных компаний по производству автозапчастей, где производится лазерная пайка и сварка дверей автомобиля. Компания использует увеличенное лазерное пятно 2-4 мм и мощность лазера 2-4 кВт, а для проверки узлов кромок применяет контактное отслеживание. После калибровки было обнаружено, что сварные швы получаются более узкими, чем при других методах сварки, что приводит к улучшению общего вида кузова автомобиля. Испытания показали, что прочность сварных швов значительно повысилась по сравнению с традиционной сваркой.

При использовании лазерной сварки важно выбрать подходящий защитный газ в зависимости от соединяемого материала. Лазерная сварка быстрее, эффективнее, требует меньшей рабочей зоны и вызывает меньше деформаций, чем другие методы. В некоторых случаях она устраняет необходимость в термообработке для уменьшения остаточное напряжение.

Технология лазерной сварки позволяет значительно улучшить качество сварных изделий и повысить эффективность в обрабатывающей промышленности, включая медицинское оборудование. В процессе сварки не требуются клеи, образуется очень мало сварочного шлака и мусора. Это в значительной степени способствовало развитию индустрии медицинских приборов.

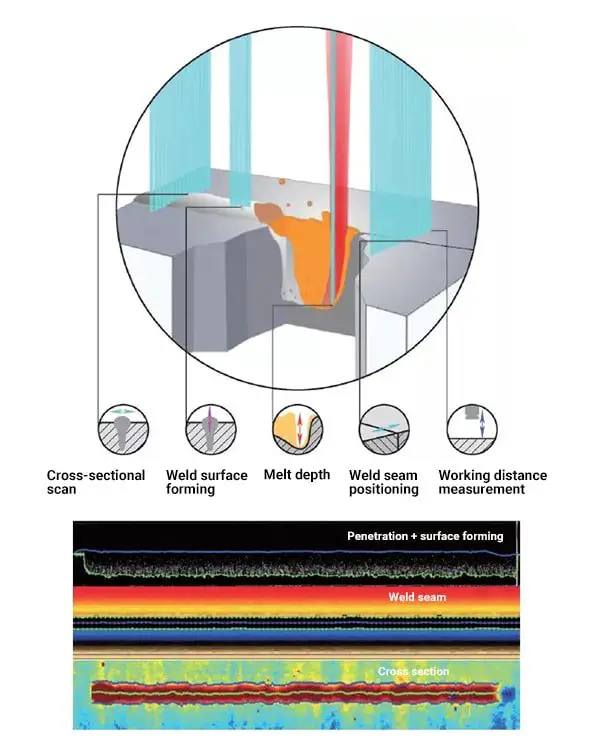

Пластины, используемые в судостроении, отличаются от пластин, используемых в других механических изделиях, и технология лазерной сварки позволяет эффективно решать проблемы, связанные с удлинением сварных швов и короблением судовых пластин. Процесс лазерной сварки имеет широкий спектр инженерных применений, включая позиционирование сварочного шва, сканирование поперечного сечения и онлайн-мониторинг формирования поверхности.

На рисунке 10 показана новая система мониторинга всего процесса лазерной сварки LDD-700, основанная на технологии когерентной интерференционной визуализации. Режим 3D-изображения позволяет LDD-700 адаптироваться к изменениям геометрии шпоночного отверстия в различных процессах, обеспечивая базовые возможности для точного измерения глубины. Мощное программное обеспечение системы поддерживает индивидуальные решения для мониторинга в соответствии с требованиями различных процессов.

Рисунок 10 Инженерное применение лазера процесс контроля сварки

Лазерная сварка также широко используется при соединении нефтепроводов. Применение лазерный робот сварка повышает как эффективность и надежность процесса сварки, так и качество сварных соединений.

Лазерная сварка, являясь передовой технологией сварки высокоэнергетическим лучом, обладает рядом преимуществ, таких как отсутствие необходимости в вакуумной среде, сфокусированный ввод тепла, минимальная тепловая деформация, высокое соотношение сторон сварного шва, высокая точность и простота выполнения автоматической сварки.

Было установлено, что лазерная сварка является наиболее подходящим методом для герметизации короба катушки в CC.

Развитие лазерной сварки достигло большого прогресса благодаря исследованиям и инженерному применению в технологическом процессе, обработке сварочного процесса и устранении сварочных дефектов.

Исследования в этой области в основном сосредоточены на двух аспектах: совершенствовании процесса лазерной сварки и изучении новых технологий.

Во-первых, ученые изучают причины возникновения дефектов в процессе лазерной сварки и постоянно улучшают параметры обработки, чтобы уменьшить или устранить эти дефекты. Во-вторых, они исследуют сочетание внешних источников энергии, таких как магнитные поля и колебания, с лазерной энергией для повышения стабильности и устранения дефектов сварки, что в конечном итоге повышает производительность сварных соединений.

Лазерная сварка расширила область своего применения от первоначальной теплопроводности до современных исследований многополевого соединения. Полупроводниковые лазеры улучшили свою эффективность фотоэлектрического преобразования, с меньшим потреблением энергии и более концентрированными световыми пятнами, что является тенденцией в развитии новых лазеров.

Благодаря постоянным прорывам и инновациям в области лазерного оборудования, ожидается, что технология лазерной сварки будет продолжать расширять свое применение во всех областях обработки материалов, стимулируя модернизацию обрабатывающей промышленности.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.