Почему углеродистая сталь является основой для бесчисленных промышленных применений? В этой статье мы рассмотрим основные свойства и классификацию углеродистой стали, ее примеси и важнейшую роль, которую она играет в машиностроении. Вы узнаете, как различные виды углеродистой стали используются для конкретных целей и почему их уникальные характеристики делают их незаменимыми в строительстве, производстве и других областях. Погрузитесь в суть и узнайте, что делает углеродистую сталь жизненно важным материалом в современном машиностроении.

Легирующие элементы - это химические элементы, которые специально добавляются в сталь для обеспечения необходимых структурных, физических, химических и механических свойств.

Примеси - это химические элементы, которые попадают в плавку через сырье или методы выплавки.

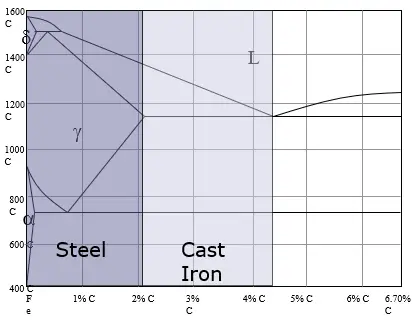

Углеродистая сталь - это железоуглеродистый сплав с содержанием углерода от 0,0218% до 2,11%.

Легированная сталь - это сталь, в которую добавлено определенное количество элементы сплава на основе углеродистой стали.

Низкий легированная сталь обычно относится к стали с общим содержанием легирующих элементов, которое меньше или равно 5%.

Среднелегированная сталь обычно относится к стали с общим содержанием легирующих элементов между 5% и 10%.

Высоколегированная сталь обычно относится к стали с общим содержанием легирующих элементов, превышающим 10%.

Микролегированная сталь - это сталь, в которой содержание легирующих элементов (таких как V, Nb, Ti, Zr, B) меньше или равно 0,1%, что может существенно повлиять на структуру и свойства.

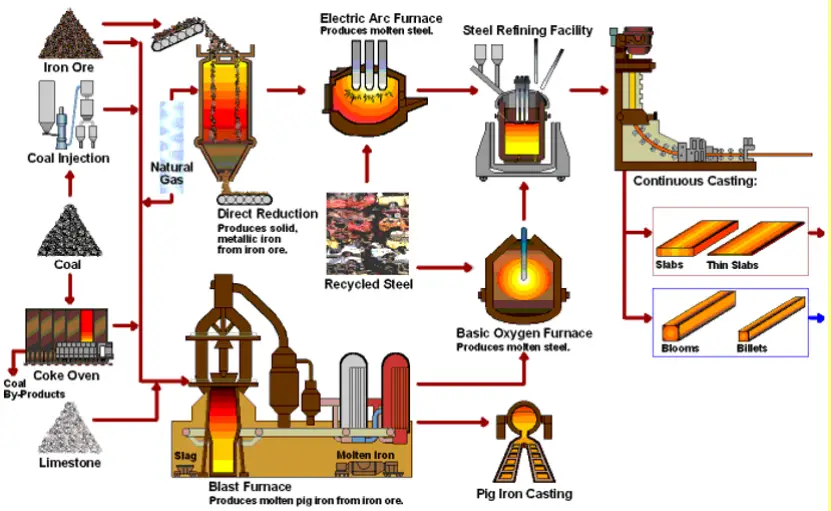

Сталеплавильная линия

Марганец (Mn) попадает в сталь во время выплавки стали через раскислители или остаточный чугун. В углеродистой стали содержание Mn обычно составляет менее 0,8%. Он может растворяться в стали, а также образовывать включения с высокой температурой плавления MNS (1600°C).

Включения MnS обладают определенной пластичностью при высоких температурах и не вызывают горячего охрупчивания стали. После обработки сульфид марганца распределяется в виде полосы вдоль направления прокатки.

Содержание кремния (Si) в стали обычно не превышает 0,5%. Он также может растворяться в стали и образовывать включения SiO.

Хотя Mn и Si являются полезными примесями, наличие включений MnS и SiO может снизить усталостная прочностьпластичность и вязкость стали.

S: Растворимость S в твердом железе очень мала. Когда S и Fe соединяются, они могут образовывать FeS, что позволяет легко сформировать эвтектику с низкой температурой плавления. Это может привести к термическому охрупчиванию и растрескиванию.

P: Хотя он растворим в α-железе, присутствие фосфора значительно снижает вязкость стали, особенно при низких температурах, что известно как холодное охрупчивание. Однако фосфор может повысить коррозионную стойкость стали в атмосфере.

S и P считаются вредными примесями в стали. Тем не менее, они могут улучшить обрабатываемость стали.

N: Сталь, содержащая пересыщенный n, осаждает нитриды после холодной деформации, в результате процесса, известного как механическое или деформационное старение.

Кроме того, N может образовывать устойчивые нитриды с такими элементами, как ванадий, титани хрома, что может привести к измельчению зерна и усилению осадков.

H: Совокупный эффект остаточное напряжение и водород могут вызвать охрупчивание стали, что может привести к разрушению материала.

O: Сталь может образовывать силикатные соединения, такие как 2MnO - SiO2, MnO - SiO, или композитные оксиды, такие как MgO - Al2O3, MnO - Al2O3.

Вредными примесями в стали считаются N, H и O.

1) Классификация по Fe Fe3Фазовая диаграмма C

2) Классификация по содержанию углерода в стали

(1) Обычная углеродистая сталь:

WS ≤ 0,05%, WP ≤ 0,045%.

(2) Высококачественная углеродистая сталь:

wS≤0.035%,wP≤0.035%

(3) Высококачественная углеродистая сталь:

wS≤0.02%,wP≤0.03%

(4) Углеродистая сталь высшего качества:

wS≤0.015%,wP≤0,025%

(1) Углеродистая конструкционная сталь:

Углеродистая конструкционная сталь в основном используется в различных инженерных компонентах, включая мосты, корабли, элементы зданий и т.д. Кроме того, она может использоваться и для изготовления менее ответственных деталей.

(2) Высококачественная углеродистая конструкционная сталь:

Высококачественная углеродистая конструкционная сталь используется в основном для производства различных деталей машин, таких как валы, шестерни, пружины, шатуны и т.д.

(3) Углеродистая инструментальная сталь:

Углеродистая инструментальная сталь используется в основном для производства различных инструментов, таких как режущие инструменты, пресс-формы, измерительные инструменты, и т.д.

(4) Литая углеродистая сталь для общего машиностроения:

Литая углеродистая сталь для общего машиностроения используется в основном для изготовления деталей сложной формы, требующих определенной прочности, пластичности и вязкости.

(1) Сталь с ободком относится к стали с неполным раскислением и имеет код F.

(2) Убитая сталь относится к стали с полным раскислением, с кодом Z.

(3) Полуубитая сталь относится к стали со степенью раскисления между обдирочной и убитой сталью, с кодом B.

(4) Специально убитая сталь относится к стали со специальным раскислением, с кодовым названием TZ.

a. В основном используется для общих инженерных конструкций и общих деталей.

Из него обычно прокатывают стальные листы, стальные полосы, стальные трубы, катанки, профильную сталь, сортовую сталь или различные профили (круглый, квадратный, Двутавровая балка, арматура и т.д.), которые могут использоваться для сварки, клепки, болтов и других конструктивных элементов.

Он широко используется (более 70% от общего объема производства стали).

b. Воздушное охлаждение после горячей прокатки - обычное состояние поставки этого вида стали.

Как правило, пользователям не нужно проводить термообработку, а использовать его напрямую.

wC =0.06%~0.38%.

Если класс качества "A" и "B", химический состав может быть скорректирован в соответствии с требованиями заказчика при гарантии механических свойств.

c. Обозначение обычной углеродистой конструкционной стали

Он состоит из букв (Q), обозначающих точку выхода, значение точки выхода, символов класса качества (A, B, C, D) и символов метода раскисления (F, b, Z, TZ) в последовательности.

По значению предела текучести различают пять классов прочности: 195, 215, 235, 255 и 275;

Символ марки относится к обозначению марки качества, используемой исключительно для данного вида стали, которая также подразделяется в зависимости от количества примесей S и P. Четыре символа A, B, C и D обозначают четыре марки, среди которых:

Среди них самой качественной является марка D, которая достигает уровня высококачественной углеродистой конструкционной стали. Марки A, B и C относятся к ряду обычных марок.

Символ метода раскисления может быть опущен в марках убитой стали и специальной убитой стали.

d. Типовая марка, производительность и применение

Q195, Q215:

Содержание углерода очень низкое, прочность невысокая, но она обладает хорошей пластичностью, вязкостью и сварочными свойствами.

Она часто используется в качестве заготовок с низкими требованиями к прочности, таких как гвозди, железная проволока, стальные окна и различные тонкие пластины.

Q235A, Q255A:

Используется для изготовления тяг, небольших валов, цепей и т.д. в сельскохозяйственных машинах и инструментах.

Он также используется для армирования зданий, стальная пластина, сортовая сталь и т.д;

Q235B, Q255B:

Используется в качестве сварных конструкционных деталей с высокими требованиями к качеству в строительных проектах, а также в качестве общих вращающихся валов, крюков, велосипедных рам и т.д. в машиностроении;

Q235C, Q235D:

Качество хорошее, и он может быть использован в качестве некоторых важных структурных частей сварки и деталей машин.

Q255, Q275:

Прочность высокая, среди которых Q275 - среднеуглеродистая сталь, которая может быть использована для производства фрикционных муфт, тормозных стальных лент и т.д.

(1) Для важных механических деталей механические свойства деталей могут быть изменены с помощью различных видов термообработки.

(2) Состояние поставки может быть воздушное охлаждение после горячей прокатки, отжиг, нормализация и другие состояния, что в целом зависит от потребностей пользователей.

(3) Марка обычно представлена двумя цифрами.

Эти две цифры в десять тысяч раз превышают среднюю массовую долю углерода в стали, например, в стали 20 и стали 45.

a. Три марки высококачественной углеродистой конструкционной стали являются рифленой сталью, это 08F, 10F и 15F.

Полуубитая сталь маркируется буквой "b", а убитая сталь обычно не маркируется символами.

b. Высококачественная углеродистая конструкционная сталь маркируется буквой "A" после марки, а углеродистая конструкционная сталь высшего сорта маркируется буквой "E".

c. Для специальной высококачественной углеродистой конструкционной стали к головной (или хвостовой) части марки следует также добавить символ, обозначающий назначение изделия, например, котельная сталь со средним содержанием углерода 0,2%, марка которой "20g", и т.д.

d. Высококачественная углеродистая конструкционная сталь делится на две группы: с обычным содержанием марганца и с повышенным содержанием марганца, в зависимости от разного содержания марганца.

Для группы с высоким содержанием марганца добавьте "Mn" в конце его номера, например, 15Mn, 45Mn и т.д.

e. Существует 31 марка высококачественной углеродистой конструкционной стали

Сталь 08F: низкая массовая доля углерода, хорошая пластичность и низкая прочность.

Может использоваться для всех видов холодной деформации формовочные детали.

Сталь 10~25: обладает хорошими свойствами сварки и холодной штамповки, может использоваться для производства стандартных деталей, втулок валов, контейнеров и т.д.

Она также может использоваться для изготовления износостойких и ударопрочных деталей с высокой поверхностной твердостью и высокой прочностью и вязкостью в сердцевине.

Например, шестерни, кулачки, штифты, фрикционные накладки, цементные гвозди и т.д.

Среднеуглеродистая сталь 45: хорошие комплексные механические свойства могут быть получены при правильной термической обработке.

Его можно использовать для изготовления механических деталей, таких как трансмиссионный вал, шатун двигателя, шестерня станка и т.д.

Высокоуглеродистая конструкционная сталь: после соответствующей термической обработки она может получить высокий предел упругости, коэффициент текучести, достаточную вязкость и износостойкость.

Он может производить пружины, тяжелые рельсы, ролики, лопаты, стальные канаты и т.д. с небольшим диаметром проволоки.

Высококачественный карбон марки конструкционной стали, эксплуатационные характеристики и области применения

| Класс | Эксплуатационные характеристики | Примеры использования |

| 08F, 08, 10 | Хорошая пластичность, вязкость и низкая прочность | Холоднокатаный лист, стальная лента, стальная проволока, стальной лист, штампованные изделия, такие как корпуса, контейнеры, крышки, пулевые гильзы, приборные панели, прокладки, шайбы и т.д. |

| 15, 20, 25, 15Mn, 20Mn | Хорошая пластичность и вязкость, определенная прочность | Несущие нагрузку детали, не требующие термообработки, такие как болты, гайки, тяги, фланцы, науглероженные детали, из которых можно изготовить шестерни, валы, кулачки и т.д. |

| 30, 35, 40, 45, 50, 55, 30Mn, 40Mn, 50Mn | Хорошая прочность, пластичность и вязкость | В основном производятся такие детали, как шестерни, шатуны и валы, среди которых широко используется сталь 40 и сталь 45. |

| 60, 65, 70, 60Mn, 65Mn | Высокая эластичность и предел текучести | Часто производят эластичные и легко изнашиваемые детали, например, пружины, пружинные шайбыКатки, плуги и т.д. |

(1) В основном используется для изготовления различных мелких инструментов.

Это может быть закалка и отпуск при низкой температуре для получения высокой твердости и износостойкости.

Ее можно разделить на высококачественную углеродистую инструментальную сталь и высококачественную углеродистую инструментальную сталь.

(2) Товарный знак обычно выражается символом "T" (китайский фонетический префикс углерода) плюс тысячекратная массовая доля углерода. Например, T10, T12 и т. д.

Как правило, на высококачественной углеродистой инструментальной стали не ставится символ марки качества, а на высококачественной углеродистой инструментальной стали после номера ставится слово "a", например, T8A, T12 и т.д.

(3) Массовая доля марганца в марганецсодержащей углеродистой инструментальной стали может быть увеличена до 0,6%.

В это время Mn обозначается в конце марки, например, T8Mn, T8MnA.

(4) Обычная углеродистая инструментальная сталь

T7, T8: подходит для производства режущие инструменты которые выдерживают определенные удары и требуют высокой прочности, например, топоры для деревообработки, слесарные стамески и т.д. Твердость после закалки и низкотемпературного отпуска составляет 48~54HRC (рабочая часть);

Сталь T9, T10, T11: используется для изготовления режущих инструментов, требующих высокой твердости и износостойкости при небольших ударах, таких как маленькие сверлаМетчики, ручные пилы и т.д. Твердость после закалки и низкотемпературного отпуска составляет 60~62HRC.

Сталь T10A также может использоваться для производства некоторых форм для холодной обработки и измерительных инструментов с простой формой и небольшой рабочей нагрузкой;

Сталь T12 и T13: самые высокие показатели твердости и износостойкости, но самые низкие показатели вязкости.

Используется для изготовления режущих инструментов, не переносящих ударов, таких как напильники, лопатки и шаберы. Твердость после закалки и низкотемпературного отпуска составляет 62~65 HRC.

T12A также может использоваться для производства измерительных инструментов.

T7~t12 и T7A~T12A также могут использоваться для изготовления пластиковых форм простой формы.

Марка, эксплуатационные характеристики и применение углеродистой инструментальной стали

| Класс | Эксплуатационные характеристики | Примеры использования |

| T7, T7A, T8, T8A, T8Mn | Хорошая прочность при определенной твердости | Деревообрабатывающие инструменты, слесарные инструменты, такие как молотки, стамески, пресс-формы, ножницы и т.д. T8Mn может использоваться для изготовления инструментов с большим поперечным сечением |

| T9, T9A, T10, T10A, T11, T11A | Высокая твердость и определенная прочность | Низкоскоростные инструменты, такие как рубанки, метчики, плашки, пильные диски, штангенциркули, плашки и чертежные штампы |

| T12, T12A, T13, T13A | Высокая твердость и низкая вязкость | Низкоскоростные инструменты, не подверженные вибрации, такие как напильники, шаберы, хирургические инструменты и сверла |

(1) В основном используется для изготовления грубых деталей из чугуна, пластичность которых не гарантируется, а форма сложная, что не подходит для ковки.

Содержание углерода в ней обычно не превышает 0,65%.

(2) Марка представлена символом "ZG" (китайский фонетический префикс литой стали) плюс минимальное значение предела текучести - минимальное значение предела прочности на разрыв.

Например, ZG340-640 относится к литой стали с предел текучести не менее 340 МПа и прочность на разрыв не менее 640 МПа.

(3) Обычная углеродистая литая сталь

(4) Другое виды стали отливки включают:

Отливки из углеродистой стали для сварных конструкций

(GB/T7659-1987), например, ZG230-450H;

Отливки из низколегированной стали

(GB/T14408-1993), например, ZGD535-720;

Отливки из жаропрочной стали

(GB/T8492-1987), например, ZG40Cr30Ni20;

Отливки из нержавеющей и кислотостойкой стали

(GB2100-1980), например, ZG1Cr18Ni9Ti;

Средняя и высокая прочность отливки из нержавеющей стали (GB6967-1986), например, ZG10Cr13Ni1Mo и др.

Материалы являются материальной основой машин. Свойства металлических материалов являются главной основой для выбор материала.

Свойства металлических материалов обычно делятся на технологические и эксплуатационные.

Технологические характеристики относятся к свойствам металлических материалов, проявляемым при различных условиях обработки от выплавки до готовой продукции; эксплуатационные характеристики относятся к свойствам металлических материалов, проявляемым металлическими деталями в условиях использования.

Эксплуатационные характеристики металлических материалов определяют сферу их применения. Эксплуатационные характеристики включают в себя физические, химические и механические свойства.

(1) Плотность

Плотность металла - это масса единицы объема металла, выраженная в кг/м3.

В зависимости от плотности металлические материалы можно разделить на легкие и тяжелые металлы. Металлы с плотностью менее 4,5 г/см3 называются легкими металлами, такими как алюминий, титан и т.д.

(2) Температура плавления

Температура, при которой металл переходит из твердого состояния в жидкое, называется температурой плавления и обычно выражается в градусах Цельсия (℃). Каждый металл имеет фиксированную температуру плавления. Например, температура плавления свинца составляет 323 ℃ и температура плавления стали составляет 1538 ℃. Температура плавления важна для рафинирования, литья, сварки и приготовления сплавов.

Металлы с температурой плавления ниже 1000 ℃ называются низкоплавкими, металлы с температурой плавления от 1000 до 2000 ℃ - среднеплавкими, а металлы с температурой плавления выше 2000 ℃ - высокоплавкими.

(3) Теплопроводность

Способность металлический материал для проведения тепла называется теплопроводностью. Качество теплопроводности металлических материалов принято выражать в терминах теплопроводности (коэффициента теплопроводности) λ.

Металлы с высокой теплопроводностью обладают хорошей теплопроводностью. Как правило, металлические материалы обладают лучшей теплопроводностью, чем неметаллические. Лучшей теплопроводностью среди всех металлов обладает серебро, за ним следуют медь и алюминий.

Металлы с хорошей теплопроводностью также обладают хорошей теплоотдачей и могут использоваться для производства теплоотводящих деталей, таких как ребра радиаторов холодильников и кондиционеров.

(4) Тепловое расширение

При нагревании металлического материала его объем увеличивается, а при охлаждении - уменьшается. Это явление называется тепловым расширением. Различные металлы имеют разные свойства теплового расширения.

В практической работе иногда приходится учитывать эффект теплового расширения. Например, некоторые точные измерительные инструменты должны быть изготовлены из металлов с малым коэффициентом расширения; при укладке рельсов, возведении мостов, измерении размеров в процессе металлообработки и т. д. необходимо учитывать фактор теплового расширения.

(5) Электропроводность

Способность металлического материала проводить электричество называется электропроводностью. Однако электропроводность каждого металла различна. Наилучшей электропроводностью среди всех металлов обладает серебро, за ним следуют медь и алюминий.

В промышленности в качестве проводящих материалов используются медь и алюминий. Высокопрочные металлические материалы с плохой электропроводностью, такие как железо-хромовые сплавы, никель-хромо-алюминиевые сплавы, константан, марганец-медь и т. д., используются для изготовления деталей приборов или электронагревательных элементов, например, печных проводов.

(6) Магнетизм

Способность металла проводить магнитный поток называется магнетизмом. Металлические материалы с магнитной проводимостью могут притягиваться магнитами.

Железо, кобальт и т.д. относятся к ферромагнитным материалам, а марганец, хром, медь и цинк - к диамагнитным или парамагнитным материалам.

Однако для некоторых металлов магнетизм не является фиксированным и неизменным, например, железо не проявляет магнетизма или парамагнетизма при температуре выше 768 ℃.

Ферромагнитные материалы могут использоваться для изготовления сердечников трансформаторов, двигателей, деталей измерительных приборов и т.д.; диамагнитные или парамагнитные материалы - для деталей, не требующих вмешательства магнитного поля.

Химические свойства металлических материалов - это свойства, проявляемые металлами в ходе химических реакций.

(1) Устойчивость к коррозии

Способность металлического материала противостоять коррозии под воздействием кислорода, водяного пара и других химических сред при нормальной температуре называется коррозионной стойкостью. Ржавление стали - распространенный пример коррозии.

(2) Устойчивость к окислению

Способность металлического материала противостоять окислению называется стойкостью к окислению. При нагревании металлического материала реакция окисления ускоряется.

Например, во время таких операций нагрева, как ковка, термообработка и сварка стали, происходит окисление и обезуглероживание может привести к потере материала и появлению различных дефектов.

Поэтому при нагреве заготовок или материалов вокруг них часто образуется восстановительный или защитный газ для предотвращения окисления металлических материалов.

(3) Химическая стабильность

Химическая стабильность - это сумма коррозионной стойкости и стойкости к окислению металлических материалов. Химическая стабильность металлических материалы при высоких температурах называется термической стабильностью.

Металлические материалы, используемые для изготовления деталей, работающих при высоких температурах, должны обладать хорошей термостойкостью.

Механические свойства, также известные как прочностные свойства, относятся к свойствам, проявляемым материалами под действием сил.

К основным механическим свойствам относятся прочность, пластичность, твердость, вязкость и усталостная прочность.

(1) Сила

Под прочностью понимается способность металла сопротивляться постоянной деформации (пластической деформации) и разрушению. Обычно используются такие критерии прочности, как предел текучести (ранее известный как предел текучести или предел прочности) и предел прочности при растяжении.

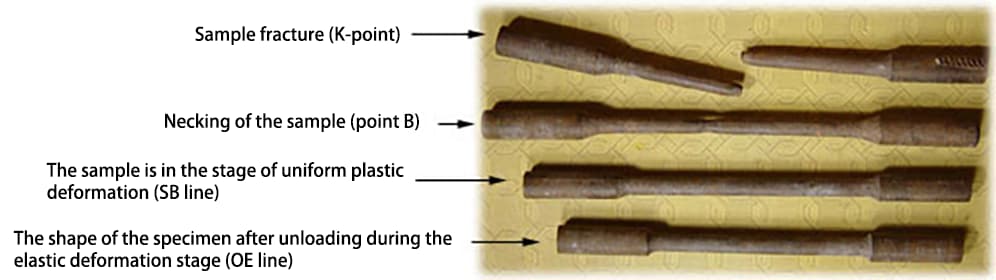

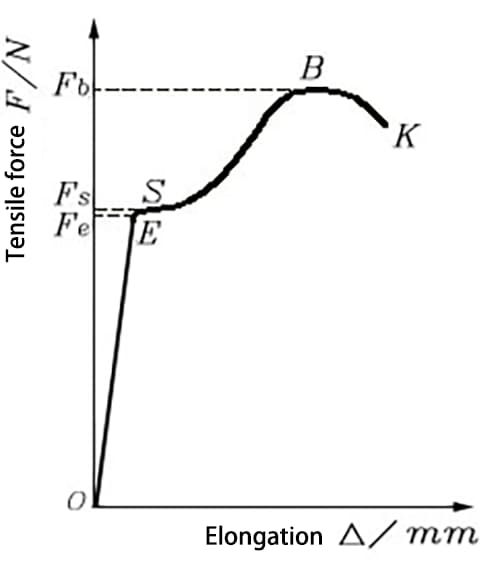

Метод определения критериев прочности заключается в испытании на растяжение.

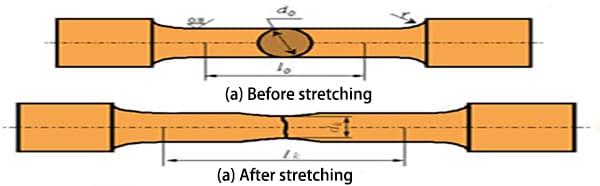

Кривая растяжения: зависимость между силой растяжения (F) и удлинением (l-lo).

Когда материал подвергается воздействию внешних сил, внутренняя сила взаимодействия между элементами материала называется внутренней силой, которая равна по величине и противоположна по направлению внешней силе. Внутренняя сила на единицу площади называется напряжением и обозначается символом σ.

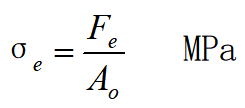

Предел упругости

Максимальное напряжение, которое может выдержать образец при полной упругой деформации.

где σe предел упругости в единицах напряжения (например, МПа или psi), Fe - максимальное растягивающее усилие, которое может выдержать образец при полной упругой деформации, измеренное в единицах силы (например, Н или lbf), и Ao исходная площадь поперечного сечения образца, измеренная в единицах площади (например, в мм).2 или в2).

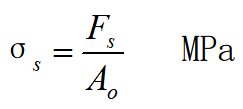

Точка текучести

Определение: Напряжение, при котором образец перестает вести себя упруго и становится постоянно деформированным в процессе испытания, в то время как сила остается постоянной или уменьшается.

Где:

Fs - Растягивающее усилие при растяжении образца, в Н.

Ao - Исходная площадь поперечного сечения образца, в мм2.

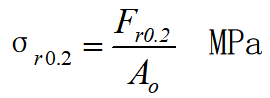

Условный предел текучести:

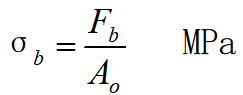

Прочность на разрыв

Определение: Максимальное напряжение, которое может выдержать образец, прежде чем он сломается в процессе испытания на растяжение.

Где:

Fb - Максимальное растягивающее усилие, которое может выдержать образец до разрушения, в Н.

Ao - Исходная площадь поперечного сечения образца, в мм2.

Отношение предела текучести к прочности на разрыв (σs/σb)

От инженерных материалов требуется не только высокая прочность на разрыв, но и определенное отношение предела текучести к пределу прочности на разрыв (σs/σb). Чем меньше отношение предела текучести к пределу прочности, тем выше надежность детали, и она не разрушится сразу при перегрузке в процессе эксплуатации. Однако если отношение предела текучести к пределу прочности при растяжении слишком мало, эффективный коэффициент использования прочности материала снижается.

(2) Пластичность

Она означает способность материала подвергаться необратимой и постоянной деформации до разрушения. Критерий пластичности определяется удлинением после разрушения и уменьшением площади поперечного сечения.

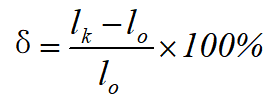

(1) Удлинение после разрушения

Удлинение после разрушения - это процентное увеличение длины образца после его разрушения в процессе испытания на растяжение по сравнению с его первоначальной длиной.

Это способность материала подвергаться необратимой и постоянной деформации до разрушения. Критерий пластичности определяется удлинением после разрушения и уменьшением площади поперечного сечения.

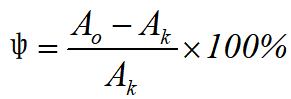

(2) Уменьшение площади поперечного сечения после перелома

Под уменьшением площади поперечного сечения после разрушения понимается процентное уменьшение максимального уменьшения площади поперечного сечения в точке шейки образца после его разрушения в процессе испытания на растяжение по сравнению с его первоначальной площадью поперечного сечения.

(3) Твердость

Твердость - это показатель способности материала сопротивляться локальной деформации, в частности пластической деформации, вдавливанию или царапанию. Она определяет, является ли материал мягким или твердым.

В настоящее время наиболее часто используемыми методами определения твердости являются Твердость по Бринеллю тест, тест на твердость по Роквеллу и тест на твердость по Виккерсу.

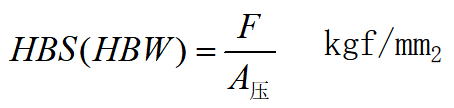

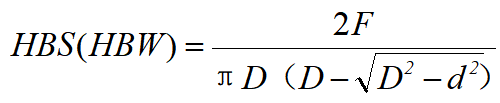

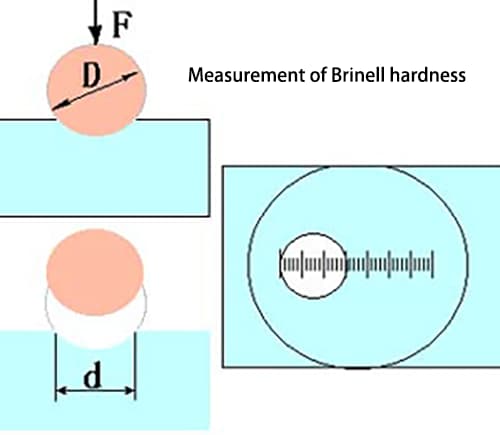

(1) Твердость по Бринеллю

Где:

Метод представления твердости по Бринеллю выглядит следующим образом:

Обычно при указании значения твердости по Бринеллю для требования к материалу на чертеже детали или в технологическом документе условия испытаний не указываются. Указывается только требуемый диапазон твердости и знак твёрдости обозначены, например, 200~230HBS.

HBS используется для испытания материалов со значением твердости менее 450; HBW используется для измерения материалов со значением твердости в диапазоне 450-650.

Твердость по Бринеллю в основном используется для определения твердости чугуна, цветных металлов, а также отожженных, нормализованных и закаленная и отпущенная сталь материалы, такие как полуфабрикаты и сырье.

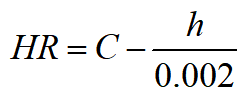

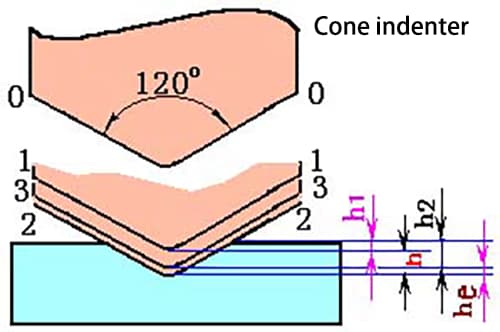

(2) Твердость по Роквеллу

В формуле C - это константа. Если индентор - алмазный конус, C = 100; если индентор - шарик из закаленной стали, C = 130.

1- Положение плунжера после добавления начального груза.

2- Положение плунжера после добавления начальной и основной нагрузки.

3- Положение плунжера после снятия основного груза.

он: Эластичное восстановление после снятия основной нагрузки.

| Общая спецификация шкалы Роквелла | ||||

| Символ твердости | Тип головы | Общее испытательное усилие (кгс) | Эффективный диапазон значений твердости | Примеры применения |

| HRA | Алмазный конус 120° | 60 | 60~88 | Твердый сплавповерхностная закалка, науглероживание стали и т.д. |

| HRB | φ 1,588 мм стальной шар | 100 | 20~100 | Цветные металлы, отожженная, нормализованная сталь и т.д. |

| HRC | Алмазный конус 120° | 150 | 20~70 | Закаленная сталь, закаленная и отпущенная сталь и т.д. |

Примечание: Общее испытательное усилие = начальное испытательное усилие + основное испытательное усилие; начальное испытательное усилие составляет 10 кгс (98,07 Н)

На примере закаленной и низкотемпературно отпущенной стали GCr15 измерьте значение HRC.

Твердость по Роквеллу не имеет единицы измерения, поэтому необходимо указывать символ шкалы твердости. Значение твердости пишется перед символом, например 60HRC, 80HRA и 90HRB. Между различными шкалами твердости Роквелла нет соответствия, поэтому значения твердости нельзя сравнивать напрямую.

Испытание на твердость по Роквеллу - простое, быстрое и оставляет небольшую вмятину. В основном он используется для проверки готовых деталей с высокой твердостью после термообработки и тонких заготовок. Для материалов с неоднородной структурой и твердостью значение твердости сильно колеблется, и его точность не так высока, как у значений твердости по Бринеллю.

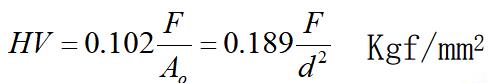

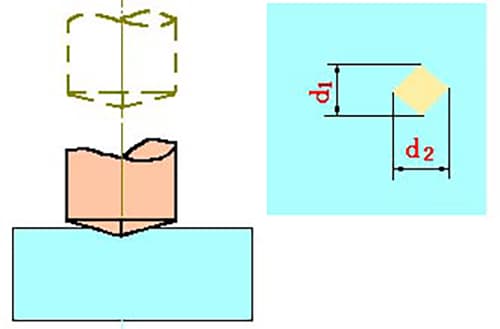

(3) Твердость по Виккерсу

В формуле,

На примере закаленной и низкотемпературно отпущенной стали T8A измерьте значение HV.

Значения твердости по Виккерсу обычно не обозначаются единицами, а значение твердости пишется перед символом HV.

Твердомер Виккерса имеет небольшое испытательное усилие (обычно используется 49,03 Н), неглубокую вмятину, четкий профиль, точные результаты и широкий диапазон выбора испытательного усилия (49,03~980,7 Н). Поэтому с его помощью можно измерять твердость материалов от мягких до твердых, а значения твердости по Виккерсу можно напрямую сравнивать.

Твердость по Виккерсу обычно используется для определения твердости тонколистовых материалов, металлических покрытий и поверхностно упрочненных слоев деталей. Однако этот тест громоздок и не подходит для рутинного контроля в массовом производстве.

Особое примечание: Значения твердости, полученные различными методами испытаний на твердость, нельзя сравнивать напрямую. Перед сравнением относительной твердости их необходимо преобразовать в определенное значение твердости с помощью таблицы преобразования твердости.

(4) Жесткость и усталостная прочность

(1) Устойчивость

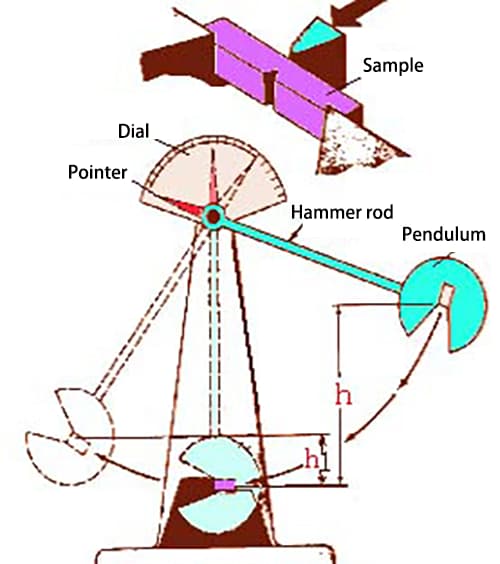

Вязкость - это способность металла поглощать энергию деформации до разрушения, которая может быть использована для измерения сопротивления металлического материала ударным нагрузкам.

Критерий прочности определяется с помощью ударных испытаний.

сталь 40Cr испытание на измерение энергии поглощения удара:

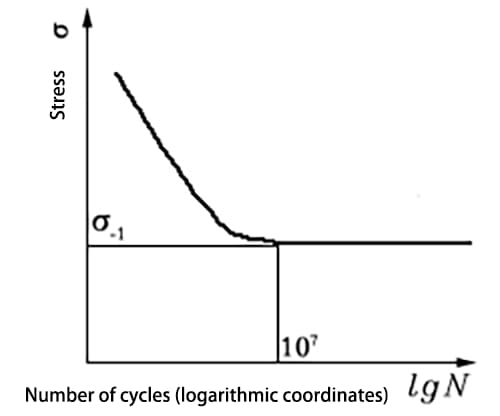

(5) Усталостная прочность

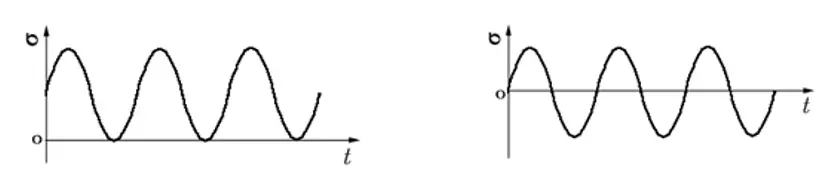

Циклический стресс: Величина и направление напряжения периодически изменяются с течением времени.

Явление разрушения детали под действием циклических напряжений, часто при уровне напряжений, значительно меньшем, чем σ материала.b или даже ниже, чем его σs Прочность, называется усталостью металла. Критерием усталости металла является усталостная прочность.

Было доказано, что когда уровень напряжения σ ниже определенного значения, материал может подвергаться бесконечному количеству циклических нагрузок без разрушения, и этот уровень напряжения называется усталостной прочностью.

В технике усталостная прочность означает максимальное напряжение, которое не приводит к разрушению при определенном количестве циклов.

Обычно число циклов напряжения устанавливается равным 108 для стальных материалов и 107 для цветных металлов.

Продуманная конструкция деталей, исключение концентрации напряжений, снижение значений шероховатости поверхности, обкатывание поверхности, дробь упрочнение обработка, поверхностная термообработка и т.д. могут повысить усталостную прочность заготовки.