Задумывались ли вы когда-нибудь о том, как крошечная металлическая стружка влияет на процесс обработки? При резке металла образование стружки играет решающую роль в эффективности и безопасности. Каждый тип стружки - от спиральных витков до раздробленных кусков - может повлиять на качество и безопасность вашей работы. В этой статье рассматриваются факторы, влияющие на образование стружки, и предлагаются идеи по оптимизации операций резки металла для лучшего контроля и улучшения результатов. Окунитесь в эту тему, чтобы узнать, как управлять образованием стружки и улучшить процесс обработки.

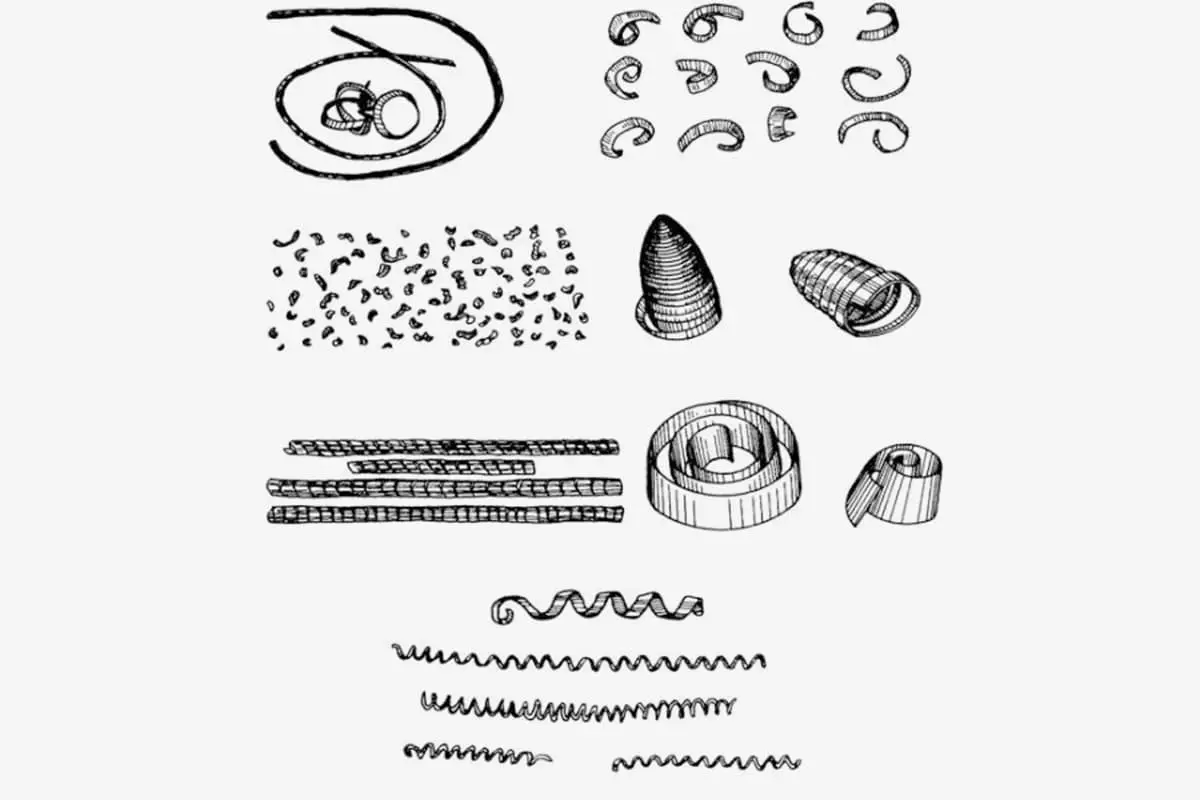

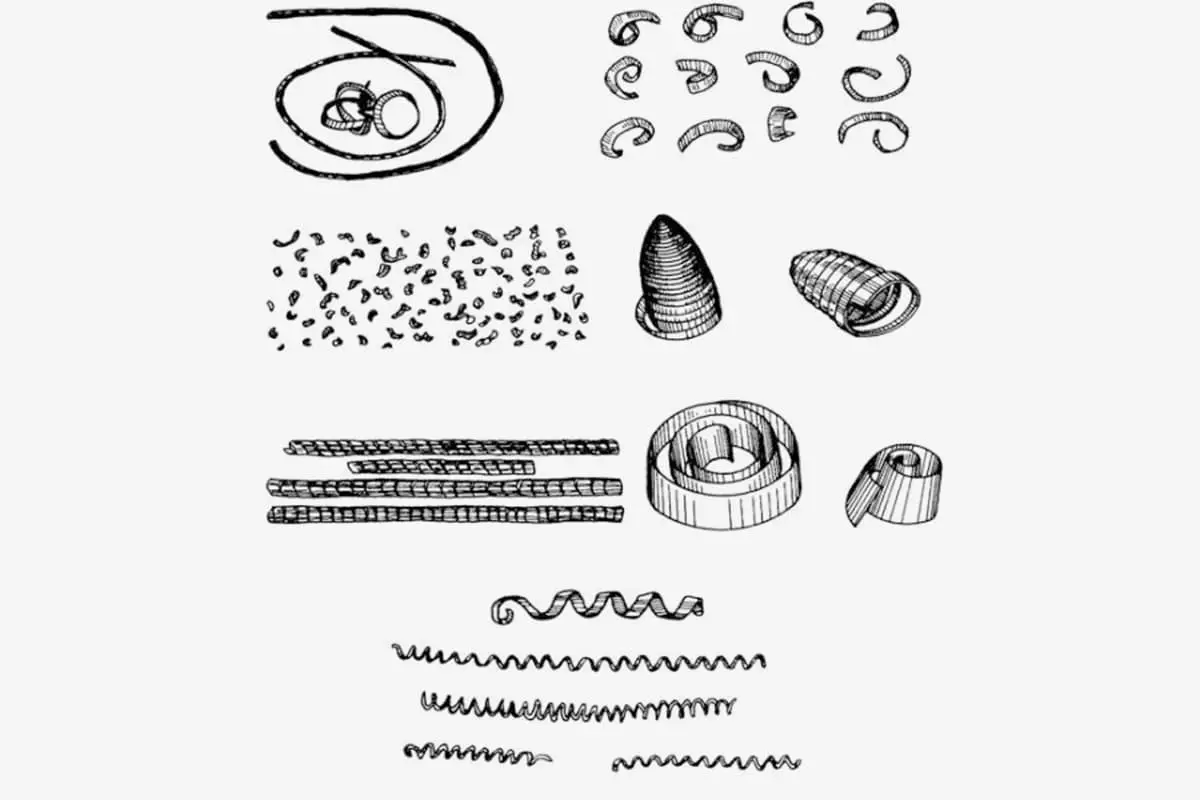

При резке металла некоторые стружки формируются в спиральные витки, автоматически обрываясь на определенной длине; другие складываются в С-образные или S-образные фрагменты.

Некоторые из них имеют форму пружинящих спиралей, а другие распадаются на игольчатые или мелкие кусочки, которые разлетаются повсюду, ставя под угрозу безопасность.

Лентообразная стружка может наматываться на инструменты и заготовки, создавая риск несчастного случая. Плохой контроль стружки может помешать нормальному производству.

Сайт элементы сплаваТвердость, прочность и степень термической обработки материала заготовки влияют на толщину и скручивание стружки. Мягкая сталь образует более толстую стружку, чем твердая, а твердая сталь менее склонна к скручиванию.

Стружка, которая легко скручивается, тонкая, но мягкая сталь также сопротивляется скручиванию, если толщина стружки слишком велика. Внешняя форма заготовки - еще один важный фактор.

Соответствующие геометрические параметры зоны резания инструмента являются наиболее распространенным методом повышения контроля образования стружки и надежности ее разрушения.

Угол наклона обратно пропорционален толщине стружки и имеет оптимальное значение для различных обрабатываемых материалов; угол главного зазора напрямую влияет на толщину и ширину стружки, причем большой угол способствует ее разрушению.

Радиус дуги наконечника инструмента зависит от толщины, ширины и направления потока стружки.

Тонкая обработка подходит для меньшего радиуса, в то время как грубая обработка лучше подходит для большего радиуса.

Ширина стружколомающей канавки пропорционально выбирается в зависимости от скорости подачи - узкая для малой скорости подачи и более широкая для большой скорости подачи.

Глубина стружкоразрушающей канавки выбирается обратно пропорционально скорости подачи - глубокая для малой скорости подачи и мелкая для большой скорости подачи.

Три элемента параметров резания определяют диапазон удаления стружки.

Скорость подачи и глубина заднего резания оказывают наиболее значительное влияние на удаление стружки, в то время как скорость резания в пределах стандартного диапазона имеет наименьшее влияние.

Скорость подачи прямо пропорциональна толщине стружки; глубина обратного резания прямо пропорциональна ширине стружки; скорость резания обратно пропорциональна толщине стружки. Увеличение скорости резания сужает эффективный диапазон удаления стружки.

Современный Станки с ЧПУ Используют функции редактирования ЧПУ для периодической регулировки скорости подачи, что позволяет добиться так называемого "программно-управляемого удаления стружки".

Этот метод очень надежен для удаления стружки, но менее экономичен с точки зрения резания. Он обычно используется на операциях, где удаление стружки затруднено, например при токарной обработке торцов и глубоких поверхностей. фрезерование.

Добавление смазочно-охлаждающей жидкости расширяет диапазон эффективного удаления стружки, что особенно заметно, когда малые скорости подачи легко вызывают скручивание стружки.

Использование смазочно-охлаждающих жидкостей высокого давления для разрушения и удаления стружки является эффективным методом в некоторых процессах обработки, таких как глубокие отверстия бурениеВ этом случае режущая жидкость под высоким давлением может выводить стружку из зоны резания.

Процесс формирования полосовидных чипов можно разделить на три этапа:

1. Основная стадия деформации:

Это этап, на котором срезаемый слой металла начинает взаимодействовать с режущей кромкой инструмента, что приводит к отрыву стружки от материала заготовки.

2. Стадия деформации скручивания:

Сюда входят завивка вверх, завивка вбок и коническая завивка в направлениях А и В.

3. Стадия дополнительной деформации и разрушения.

Учитывая различия в материалах заготовок и условиях резания, в процессе резания образуется разнообразная стружка.

Основные формы стружки можно разделить на лентообразные, сегментированные, гранулированные и фрагментированные, как показано на рисунке.

1. Лентообразные чипсы

Это самый распространенный вид чипсов. Внутренняя поверхность гладкая, а внешняя - ворсистая.

При обработке вязких металлов в условиях малой толщины резания, высокой скорости резания и большого угла наклона инструмента часто образуется стружка такого типа. Процесс резания сбалансирован, колебания силы резания меньше, а обработанная поверхность имеет меньшую шероховатость.

2. Сегментные чипы

Также известны как дробленая стружка. Внешняя поверхность зубчатая, а внутренняя иногда имеет трещины. Этот тип стружки часто образуется при снижении скорости резания, увеличении толщины резания и уменьшении угла наклона инструмента.

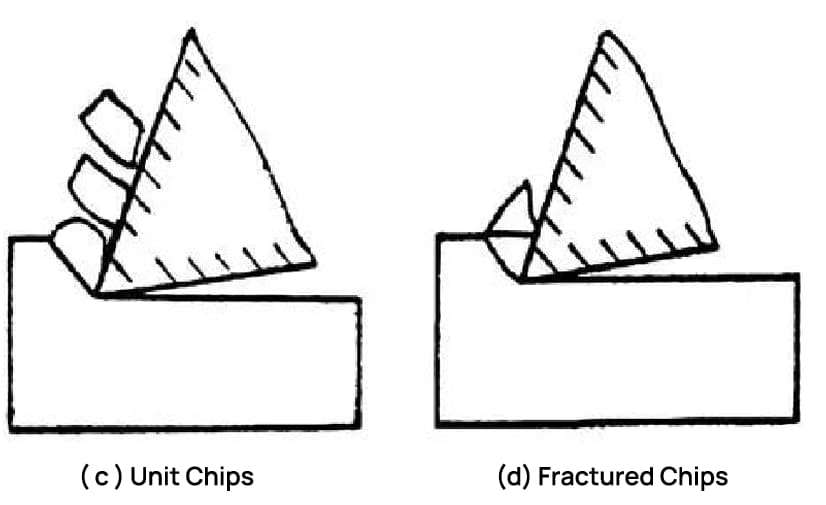

3. Гранулированные чипсы

Также известна как штучная стружка. В процессе образования стружки, если напряжение сдвига на плоскости среза превышает предел прочности материала, трещина распространяется на всю поверхность, и блок стружки отваливается от срезанного материала, образуя гранулированную стружку, как показано на рисунке C.

Три вышеперечисленных типа стружки можно получить только при обработке вязких материалов. Среди них процесс резания лентообразной стружки наиболее стабилен, а колебания силы резания единичной стружки самые большие.

В производстве чаще всего встречается лентовидная стружка, иногда попадаются дробленые стружки, а единичные стружки встречаются редко.

Если изменить условия получения дробленой стружки, например, еще больше уменьшить угол наклона инструмента, снизить скорость резания или увеличить толщину резания, можно получить единичную стружку. И наоборот, можно получить лентообразную стружку.

Это говорит о том, что форма стружки может изменяться в зависимости от условий резания. После освоения правила ее изменения можно управлять деформацией, формой и размером стружки для достижения целей скручивания и разрушения стружки.

4. Образование хрупкой стружки

Этот тип образования стружки происходит в хрупких материалах. Стружка имеет неправильную форму, что приводит к шероховатости и неровности обрабатываемой поверхности.

В процессе резания такая стружка подвергается минимальной деформации перед разрушением, что отличает ее от стружки, образующейся при обработке вязких материалов.

Хрупкость в первую очередь связана с тем, что приложенное напряжение превышает предел растяжения материала. Хрупкие и твердые материалы, такие как высококремнистый чугун и белый чугун, часто дают такую стружку, особенно при значительной толщине реза.

Процесс резки нестабилен, он может повредить инструмент, нанести вред станку и придать шероховатость уже обработанной поверхности.

Поэтому в производстве этого следует избегать. Методы предотвращения этого включают уменьшение толщины резания, придание стружке игольчатой или листовидной формы и соответствующее увеличение скорости резания для повышения пластичности материала заготовки.

Выше перечислены четыре типичных вида стружки, но стружка, полученная на месте переработки, бывает разной формы.

В современных операциях резания скорость резания и скорость съема металла достигли высоких значений, создавая жесткие условия резания, при которых часто образуется значительное количество "неприемлемой" стружки.

В процессах резания должны быть приняты соответствующие меры по контролю скручивания, течения и разрушения стружки, что приведет к образованию "приемлемой" и хорошо сформированной стружки.

Наиболее широко используемый в реальной обработке метод борьбы со стружкой включает в себя шлифование стружколомающей канавки на передней поверхности инструмента или использование зажимного устройства. измельчитель стружки.