Представьте себе машину, которая может точно формовать металл с минимальным вмешательством человека, неустанно производя сложные детали для таких отраслей, как аэрокосмическая и автомобильная. В этом и заключается суть станков с ЧПУ (Computer Numerical Control). В этом блоге мы рассмотрим основные компоненты и функции станков с ЧПУ и узнаем, как они революционизируют современное производство. Поняв суть этих передовых инструментов, вы получите представление об их ключевой роли в повышении эффективности производства и качества продукции на современном конкурентном рынке.

С постоянным развитием общественного производства и технологий без конца появляются новые промышленные товары.

Машиностроительная промышленность, являющаяся основой национальной индустрии, выпускает все более сложные изделия, особенно механические компоненты, необходимые в таких областях, как аэрокосмическая, навигационная и военная, которые требуют более высокой точности, более сложные формыи часто меньшие объемы партий.

Переработка этих продуктов требует частых модификаций и перенастроек оборудования.

Обычные станки или узкоспециализированные автоматические станки не способны удовлетворить эти требования.

В то же время производственные предприятия сталкиваются с усилением рыночной конкуренции и остро нуждаются в повышении эффективности производства, качества продукции и снижении производственных затрат.

В этом сценарии появился новый тип производственного оборудования - станки с числовым программным управлением.

Она объединяет технические достижения в области электронно-вычислительной техники, автоматического управления, сервоприводов, точных измерений и новых механических конструкций, формируя основу будущего машиностроительной промышленности и указывая направление развития механического производственного оборудования.

Развитие станок с ЧПУ инструментов началось в Соединенных Штатах. В 1948 году у компании Parsons Co. возникла предварительная идея разработать a CNC во время работы над проектом по созданию станка для обработки контрольного шаблона для профилей лопастей вертолета. В следующем году, при поддержке Департамента материально-технического обеспечения ВВС США, компания Parsons официально заключила партнерство с Лабораторией сервомеханизмов Массачусетского технологического института, чтобы начать разработку Станки с ЧПУ.

После трех лет исследований в 1952 году был успешно изготовлен первый в мире тестовый прототип станка с ЧПУ. Это был линейно-интерполяционный трехкоординатный фрезерный станок с непрерывной системой управления, основанный на принципе умножения импульсов. В его системе числового управления использовались все электронные ламповые компоненты, а устройство числового управления было больше, чем сам станок.

После еще трех лет усовершенствований и исследований в области автоматического программирования станок был готов к испытаниям в 1955 году. Другие страны, включая Германию, Великобританию, Японию, бывший Советский Союз и Швецию, вскоре последовали этому примеру и начали исследовать, разрабатывать и производить станки с ЧПУ.

В 1959 году американская компания Keaney & Trecker успешно разработала первый обрабатывающий центр - станок с ЧПУ, оснащенный устройством автоматической смены инструмента и поворотным столом, который мог обрабатывать несколько плоскостей заготовки за один раз. зажим процесс.

До конца 1950-х годов станки с ЧПУ применялись только в авиации и военно-промышленном комплексе, в основном из-за стоимости и других факторов. Большинство доступных станков имели непрерывную систему управления. К 1960-м годам применение транзисторов повысило надежность станков. Системы ЧПУ и снизили их стоимость, что позволило некоторым гражданским отраслям начать разработку станков с ЧПУ, в основном станков с точечным позиционированием, таких как сверлильные и перфораторные станки.

С тех пор технология числового программного управления применяется не только в станках, но и в сварочных аппаратах, машинах для газовой резки и т.д., постоянно расширяя сферу своего применения.

Развитие станков с ЧПУ прошло пять этапов с момента их успешного создания в США в 1952 году. С развитием электронных, компьютерных, автоматических технологий управления и прецизионных измерений станки с ЧПУ постоянно развивались и совершенствовались.

Первое поколение станков с ЧПУ (1952-1959 гг.) использовало специальное устройство числового управления (Numerical Control, NC).

Второе поколение (1959-1965 гг.) ознаменовалось внедрением систем ЧПУ с транзисторными схемами.

В третьем поколении (1965-1970 гг.) использовались системы ЧПУ с малыми и средними интегральными схемами.

Четвертое поколение (1970-1974 гг.) ознаменовалось внедрением систем числового программного управления (ЧПУ) с крупногабаритными интегральными схемами.

Пятое поколение (1974 г. - настоящее время) использует системы с микрокомпьютерным управлением (MNC).

В последнее время развитие микроэлектроники и компьютерных технологий привело к созданию компьютерных систем прямого числового управления (DNC), гибких производственных систем (FMS) и компьютерно-интегрированных производственных систем (CIMS). Эти передовые автоматические производственные системы основаны на станках с ЧПУ и представляют собой будущее направление развития.

(1) Компьютерная система прямого числового управления

Система прямого числового управления (DNC) использует компьютер для автоматического программирования нескольких станков с ЧПУ. Результаты программирования затем напрямую передаются в блок управления каждого станка по линии передачи данных.

Центральный компьютер имеет большой объем памяти, что позволяет ему эффективно хранить, управлять и контролировать многочисленные программы деталей.

Благодаря операционной системе с разделением времени центральный компьютер может управлять и контролировать группу станков с ЧПУ одновременно, что позволило ему получить название "компьютерная система группового управления".

В настоящее время каждый станок с ЧПУ в системе DNC имеет свою независимую систему ЧПУ и подключен к центральному компьютеру для достижения иерархического управления, в отличие от того, чтобы компьютер мог управлять всеми устройствами ЧПУ одновременно.

С развитием технологии DNC центральный компьютер теперь используется не только для программирования деталей и управления процессом обработки на станках с ЧПУ, но и для дальнейшего управления передачей заготовок и инструментов, в результате чего создается управляемая компьютером автоматическая производственная линия станков с ЧПУ. Это создает благоприятные условия для развития гибких производственных систем.

(2) Гибкая производственная система

Гибкую производственную систему (FMS) также называют "автоматической линией с групповым компьютерным управлением". Она соединяет группу станков с ЧПУ с автоматической система передачи и передается под управление одного компьютера, образуя полноценную производственную систему.

FMS характеризуется наличием главного компьютера, который управляет аппаратным и программным обеспечением всей системы. Он использует режим DNC для управления двумя или более станками обрабатывающего центра с ЧПУ, а также планирует и автоматически передает заготовки между станками.

Автоматическая загрузка и выгрузка деталей может быть достигнута за счет использования таких устройств, как сменные рабочие столы или промышленные роботы, что позволяет вести круглосуточное производство с минимальным контролем.

Например, система FMS от японской компании FANUC включает в себя 60 станков с ЧПУ, 52 промышленных робота, два беспилотных автоматических перевозчика и автоматический склад. Эта система способна обрабатывать 10 000 серводвигателей в месяц.

(3) Компьютерная интегрированная производственная система

Компьютерная интегрированная производственная система (CIMS) - это гибкая и интегрированная производственная система, в которой используются самые передовые компьютерные технологии для управления всем процессом, от заказа до проектирования, технологического процесса, производства и продаж. Это делается с целью достижения высокой эффективности за счет интеграции информационных систем.

CIMS постепенно совершенствовалась на основе автоматизации производственных процессов, таких как автоматизированное проектирование, автоматизированное планирование процессов, автоматизированное производство и гибкие производственные системы, в сочетании с развитием других информационных систем управления.

Он обладает возможностями анализа и контроля различных компьютерных и программных систем, что позволяет связать воедино производственную деятельность всего завода и в конечном итоге добиться комплексной автоматизации всего предприятия.

С 1958 года Пекинский научно-исследовательский институт станкостроения и Университет Цинхуа впервые разработали станки с ЧПУ и успешно испытали первый электронно-трубный станок с ЧПУ.

С 1965 по начало 1970-х годов была начата разработка транзисторной системы числового программного управления, были успешно созданы фрезерный станок с числовым программным управлением с раздвоенным конусом и некруглый зубофрезерный станок. Также были проведены исследования по автоматическому программированию обработки плоских деталей на фрезерном станке с ЧПУ.

С 1972 по 1979 год станки с ЧПУ вошли в стадию производства и использования. Университет Цинхуа успешно разработал интегральную схему системы ЧПУ, проводились исследования и применение технологии числового программного управления в различных областях, таких как токарная, фрезерная, расточная, шлифовальная, зубообрабатывающая и электротехническая обработка. Также был разработан станок для обрабатывающего центра с ЧПУ, были произведены и поставлены на рынок небольшие партии фрезерных станков с подъемным столом и станков для обработки зубчатых колес с ЧПУ.

Начиная с 1980-х годов, с проведением политики реформ и открытости, Китай внедрил передовые Технология ЧПУ из таких стран, как Япония, США и Германия. Пекинский научно-исследовательский институт станкостроения импортировал технологию производства продукции серий FANUC3, FANUC5, FANUC6 и FANUC7 из японской компании FANUC, а Шанхайский научно-исследовательский институт станкостроения внедрил систему числового программного управления MTC-1 из компании GE.

На основе внедрения, переваривания и усвоения зарубежных передовых технологий Пекинский научно-исследовательский институт станкостроения разработал экономичную систему ЧПУ BSO3 и полнофункциональную систему ЧПУ BSO4. Институт 706 Министерства аэронавтики и астронавтики разработал систему ЧПУ MNC864.

К концу "восьмой пятилетки" в Китае насчитывалось более 200 разновидностей станков с ЧПУ с объемом производства 10 000 комплектов в год, что в 500 раз больше, чем в 1980 году.

Китайские станки с ЧПУ добились значительного прогресса в разнообразии, производительности и уровне управления, а технология ЧПУ вступила в стадию развития, которая опирается на прошлое и открывает новые возможности для будущего.

Важными тенденциями развития станков с ЧПУ являются высокая точность, высокая скорость, высокая гибкость, многофункциональность и высокая степень автоматизации на техническом уровне.

Для отдельного станка крайне важно не только повысить его гибкость и автоматизацию, но и улучшить адаптацию к гибким производственным системам и компьютерным интегрированным системам.

В отечественном оборудовании с ЧПУ повысилась скорость вращения шпинделя, которая теперь составляет от 10 000 до 40 000 оборотов в минуту (об/мин), и скорость подачи, которая теперь может достигать от 30 до 60 метров в минуту (м/мин). Кроме того, время смены инструмента составляет менее 2 секунд, а шероховатость поверхности составляет менее 0,008 микрометра (мкм).

Что касается систем числового программного управления, то ведущие производители, такие как FANUC в Японии, SIEMENS в Германии и A-B в США, разрабатывают свои продукты с упором на сериализацию, модульность, высокую производительность и полноту.

Все эти системы ЧПУ используют 16- и 32-разрядные микропроцессоры, стандартную шину, программное обеспечение и структуру аппаратных модулей, расширенный объем памяти более 1 мегабайта (Мб) и разрешение станка до 0,1 мкм.

Скорость высокоскоростной подачи теперь достигает 100 м/мин, количество осей управления увеличилось до 16, а также была применена передовая технология электрической сборки.

С точки зрения систем привода, системы привода переменного тока быстро прогрессируют. Приводы переменного тока эволюционировали от аналоговых к цифровым, а контроллеры на базе аналоговых устройств, таких как операционные усилители, заменяются цифровыми интегральными элементами на базе микропроцессоров, что позволяет преодолеть такие недостатки, как дрейф нуля и температурный дрейф.

Технология CNC (Computer Numerical Control) - это система управления станками, разработанная в середине XX века. Она позволяет управлять движением станка и процессом его обработки с помощью цифровых сигналов.

Станок, оснащенный системой ЧПУ, называется станком с числовым программным управлением (ЧПУ). Этот тип станков считается мехатронным изделием, объединяющим такие передовые технологии, как компьютерные технологии, технологии автоматического управления, технологии точных измерений, коммуникационные технологии и технологии точной механики.

Пятый технический комитет Международной федерации по обработке информации (IFIP) дает следующее определение станкам с ЧПУ: "Станки с ЧПУ - это станки, оснащенные системой программного управления, способные логически обрабатывать программы с использованием специальных кодов и других инструкций символьного кодирования".

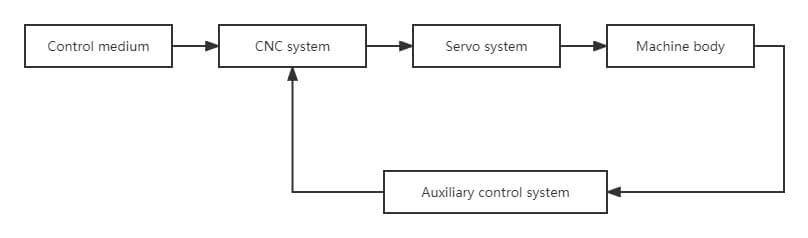

Существуют различные типы станков с ЧПУНо все они состоят из нескольких основных компонентов, таких как средство управления, система ЧПУ, сервосистема, вспомогательная система управления и корпус станка, как показано на рисунке 1-1.

Рис. 1-1 Состав станка с ЧПУ

(1) Контрольная среда

При работе системы числового программного управления станок реализует намерения оператора без необходимости непосредственного ручного управления. Для этого необходимо установить связь между человеком и станком, что облегчается средствами управления.

Управляющий носитель выступает в роли посредника, хранящего всю необходимую информацию для обработки детали, включая информацию об операции и информацию о смещении инструмента относительно заготовки. Он служит носителем информации, передающим информацию об обработке детали на устройство числового программного управления.

Существуют различные формы носителей информации, которые зависят от типа используемого устройства числового программного управления. К распространенным носителям информации относятся перфорированная бумажная лента, перфокарты, магнитная лента, магнитные диски и носители с интерфейсом USB.

Информация об обработке, записанная на управляющем носителе, передается на устройство числового программного управления через устройство ввода, например, фотоэлектрическую ленту, магнитофон, дисковый накопитель или интерфейс USB.

Некоторые станки с ЧПУ также позволяют напрямую вводить программы и данные с помощью цифровых циферблатов, цифровых штифтов или клавиатуры. С развитием технологий CAD/CAM некоторые устройства числового программного управления могут использовать программное обеспечение CAD/CAM на других компьютерах для программирования, а затем связываться с системой числового программного управления через компьютерную сеть (например, LAN) для прямой передачи программы и данных на устройство числового программного управления.

(2) Система ЧПУ

Устройство ЧПУ - это система управления и центральный компонент станка с ЧПУ. Оно может автоматически считывать заданные числа на входном носителе и декодировать их, позволяя станку выполнять свои функции и обрабатывать детали.

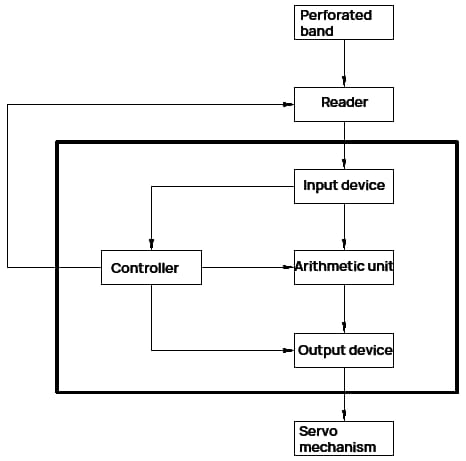

Система ЧПУ обычно состоит из устройства ввода, контроллера, арифметического блока и устройства вывода, как показано на рис. 1-2.

Рис. 1-2 Структура устройства ЧПУ

Устройство ввода получает код от считывателя перфоленты и декодирует его перед вводом в соответствующий регистр. Эти инструкции и данные служат исходным материалом для управления и работы.

Контроллер получает инструкции от устройства ввода и в соответствии с ними управляет арифметическим блоком и устройством ввода. Это позволяет выполнять различные операции станка, такие как управление перемещением верстака вдоль определенной координатной оси, регулировка скорости вращения главного вала и переключение охлаждающей жидкости. Контроллер также управляет рабочим циклом станка, включая запуск или остановку считывающей машины, вычисления с помощью арифметического устройства и управление выходными сигналами.

Арифметический блок выполняет операции с данными, поступающими от устройства ввода, на основе инструкций контроллера. Он непрерывно отправляет результаты вычислений на выходное устройство, чтобы сервосистема выполнила необходимые движения. При обработке сложных деталей ключевой функцией арифметического блока является выполнение операций интерполяции.

Для выполнения операций интерполяции в арифметический блок вводятся данные о координатах начальной и конечной точек на контуре заготовки из каждого сегмента программы. После выполнения операции происходит шифрование данных между начальной и конечной точками, а результаты вычислений отправляются на устройство вывода в соответствии с инструкциями контроллера.

Устройство вывода передает результаты вычислений из арифметического блока в сервосистему по указанию контроллера, приводя в движение соответствующую координатную ось через усиление мощности и позволяя станку завершить движение инструмента относительно заготовки.

В настоящее время микрокомпьютеры используются в качестве устройств числового программного управления. Центральный процессор (ЦП) микрокомпьютера, также известный как микропроцессор, представляет собой крупномасштабную интегральную схему, объединяющую арифметический блок и контроллер в одном чипе. Для ввода и вывода информации используются крупномасштабные интегральные схемы, известные как интерфейсы ввода-вывода.

Микрокомпьютер имеет большое количество регистров и использует носители информации высокой плотности, такие как полупроводниковая память и дисковая память. Память можно разделить на память только для чтения (ПЗУ) и память с произвольным доступом (ОЗУ). В ПЗУ хранится управляющая программа системы, а в ОЗУ - рабочие параметры системы или программа обработки данных пользователем.

Принцип работы микрокомпьютерного устройства числового управления аналогичен принципу работы аппаратного устройства числового управления, но в нем используется общее оборудование, а различные функции достигаются за счет изменения программного обеспечения, что делает его более гибким и экономичным.

(3) Сервосистема

Сервосистема - это важнейший компонент системы ЧПУ, состоящий из сервоприводного двигателя и сервоприводного устройства. Она отвечает за выполнение команд, поступающих от системы ЧПУ.

Сервосистема получает командную информацию от системы ЧПУ и приводит в движение подвижные части станка для перемещения или выполнения действий в соответствии с требованиями командной информации. Это приводит к обработке заготовки в соответствии с требуемыми характеристиками.

Информация о командах представлена в виде импульсов. Перемещение подвижных частей станка, вызванное каждым импульсом, называется эквивалентом импульса. Обычные эквиваленты импульсов в обработке включают 0,01 мм/импульс, 0,005 мм/импульс и 0,001 мм/импульс. В настоящее время эквивалент импульса в системах ЧПУ обычно составляет 0,001 мм/импульс.

Качество сервосистемы напрямую влияет на скорость, положение и точность обработки с ЧПУ, что делает ее ключевым компонентом станков с ЧПУ. Приводное устройство, используемое в сервомеханизме, варьируется в зависимости от системы ЧПУ.

В системах с открытым контуром часто используются шаговые двигатели и электрогидравлические импульсные двигатели, а в системах с закрытым контуром - широкоскоростные двигатели постоянного тока и электрогидравлические сервоприводы.

(4) Вспомогательная система управления

Вспомогательная система управления - это мощное устройство управления током, которое соединяет устройство числового программного управления с механическими и гидравлическими компонентами станка. Она получает командные сигналы, такие как изменение скорости главного движения, выбор и замена инструмента, а также действия вспомогательных устройств, от устройства числового программного управления. После необходимой обработки, логического анализа и усиления мощности система непосредственно приводит в действие соответствующие электрические, гидравлические, пневматические и механические компоненты для выполнения различных заданных действий. Кроме того, некоторые сигналы переключателей передаются обратно на устройство числового управления для дальнейшей обработки через систему вспомогательного управления.

(5) Корпус машины

Корпус станка - это центральный компонент станка с ЧПУ, состоящий из основных крупных деталей (таких как станина и основание) и различных подвижных частей (таких как верстак, седло станины и шпиндель). Это механический компонент, выполняющий различные операции резания и являющийся усовершенствованием по сравнению с обычными станками.

Станок с ЧПУ обладает следующими характеристиками:

Конструкция станков с ЧПУ претерпела значительные изменения, включая изменение внешнего вида, общей компоновки, состава компонентов и рабочих механизмов по сравнению с традиционными ручными станками.

Эти модификации направлены на удовлетворение потребностей станков с ЧПУ и эффективное использование их уникальных возможностей.

В результате необходимо разработать новый подход к проектированию станков с ЧПУ.

В настоящее время существуют различные типы станков с ЧПУ с различной структурой и функциями. Их можно классифицировать по следующим признакам.

Станки с ЧПУ можно разделить на три категории: с точечным управлением, с прямолинейным управлением и с контурным управлением.

(1) Станок с ЧПУ с точечным управлением

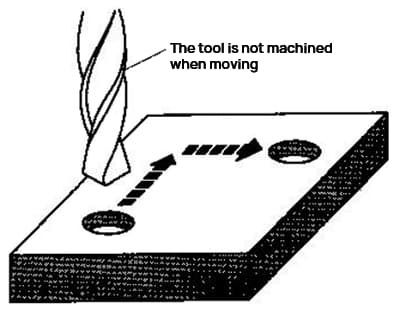

Позиционное управление, также известное как управление "от точки к точке", - это метод, используемый для точного позиционирования движущихся частей из одного положения в другое. Ключевой особенностью этого типа управления является то, что оно сосредоточено исключительно на точном позиционировании движущихся частей и не предъявляет жестких требований к их траектории во время движения. В процессе перемещения и позиционирования не производится никакой обработки.

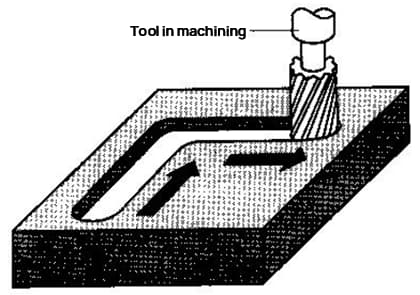

Чтобы минимизировать время перемещения и позиционирования подвижных частей, инструмент быстро перемещается от одной точки к другой, снижая скорость по мере приближения к заданному положению, что обеспечивает точность позиционирования. Этот процесс изображен на рисунке 1-3.

Система управления "точка-точка" широко используется в таких станках, как координатно-расточные станки с ЧПУ, сверлильные станки с ЧПУ, станки точечной сварки с ЧПУ и Гибка с ЧПУ машины. Соответствующее устройство числового программного управления, используемое для этого типа управления, известно как устройство числового программного управления "точка-точка".

(2) Станок с ЧПУ с прямым управлением резанием

Контроль прямого реза, также известный как контроль параллельного реза, - это метод, используемый в станках с ЧПУ для обеспечения прямолинейного движения между двумя точками и контроля скорости перемещения. Этот тип управления необходим, когда резка выполняется во время движения между двумя точками.

Особенностью станка с ЧПУ Straight Cut Control является то, что он не только контролирует точное положение между двумя связанными точками, но и управляет скоростью и траекторией движения. Траектория обычно состоит из линейных сегментов, параллельных каждой оси.

По сравнению со станками с ЧПУ, управляемыми по принципу "точка-точка", станки с ЧПУ, управляемые по принципу "прямой рез", имеют дополнительную возможность резки вдоль координатной оси во время движения и обладают более совершенными вспомогательными функциями.

Процесс управления прямым резом показан на рисунке 1-4.

Рис. 1-3 Схематическая диаграмма обработки точечного контроля

Рис. 1-4 Принципиальная схема обработки линейного управления

К этому типу станков, использующих систему прямого управления резанием, относятся координатно-токарные станки с ЧПУ, шлифовальные станки с ЧПУ, расточные и фрезерные станки с ЧПУ. Соответствующее устройство числового программного управления называется устройством числового программного управления Straight Cut Control.

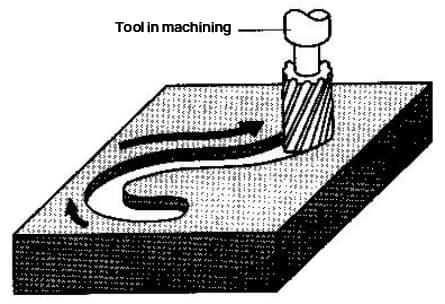

(3) Станок с ЧПУ с контурным управлением

Контурное управление, также известное как непрерывное управление, - это функция, обычно используемая в большинстве станков с ЧПУ. Этот тип управления характеризуется возможностью одновременного управления несколькими осями и использованием функций интерполяции.

Станки с ЧПУ с контурным управлением не только контролируют положение и скорость инструмента во время обработки, но и способны обрабатывать кривые или поверхности любой формы.

Процесс управления контурами показан на рисунке 1-5.

Рис. 1-5 Принципиальная схема обработки контурного управления

Координатно-токарные станки с ЧПУ, фрезерные станки с ЧПУ и обрабатывающие центры - это примеры станков, в которых используется контурное управление. Соответствующее устройство числового программного управления называется устройством контурного управления.

По сравнению с устройствами управления "точка-точка" и "прямой рез", устройство управления контуром гораздо сложнее и имеет более продвинутые функции.

Согласно классификации сервосистем, станки с ЧПУ можно разделить на три типа: управление с открытым контуром, управление с закрытым контуром и управление с полузакрытым контуром.

Похожие статьи: Открытая петля против закрытой петли: Различия объяснены

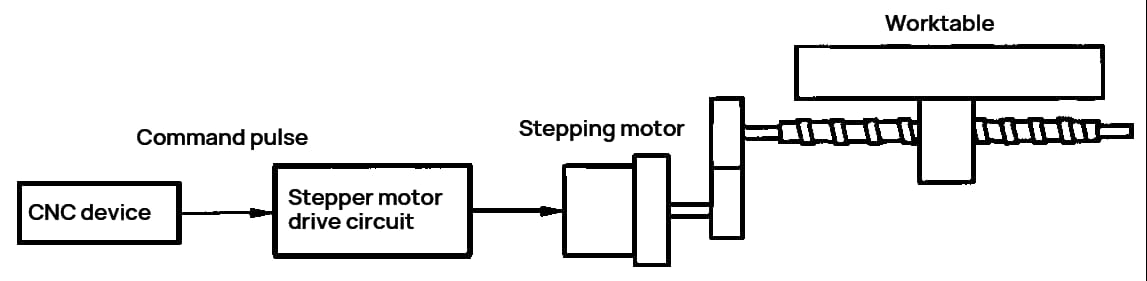

(1) Станок с ЧПУ с открытым циклом управления

Станки с ЧПУ с разомкнутым циклом управления обычно не имеют компонентов определения положения, а компонентами сервопривода, как правило, являются шаговые двигатели. При получении каждого импульса подачи, посылаемого устройством числового программного управления, импульс усиливается и заставляет шаговый двигатель поворачиваться на фиксированный угол, который затем приводит в движение рабочий стол посредством механической передачи.

Сервосистема с разомкнутым контуром показана на рисунке 1-6. В этой системе отсутствует обратная связь с управляемым объектом, и ее точность полностью зависит от точности шага шагового двигателя и точности механической передачи. Несмотря на простую схему управления, которую легко настроить, точность системы ограничена, как правило, до ±0,02 мм. Этот тип системы обычно используется в небольших или экономичных станках с ЧПУ.

Рис. 1-6 Сервосистема с открытым контуром

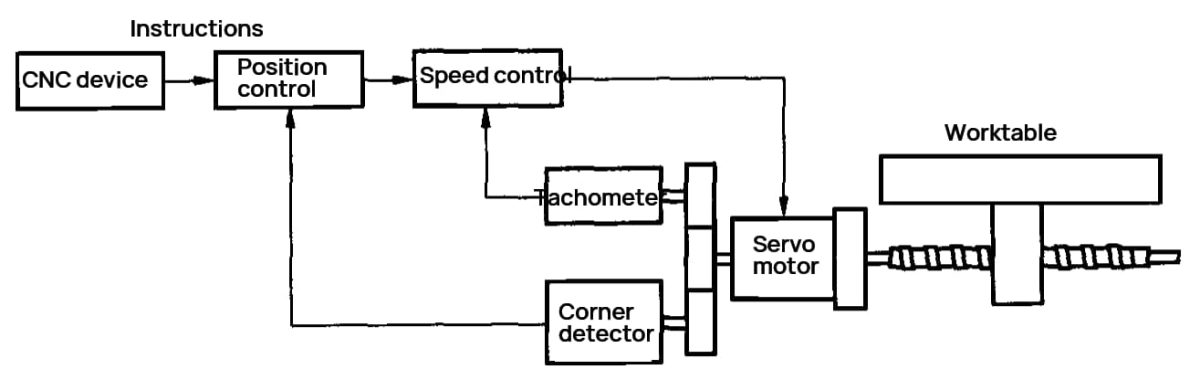

(2) Станок с ЧПУ с замкнутым циклом управления

Станки с ЧПУ с замкнутым циклом управления обычно оснащены элементами определения положения, которые могут в любой момент времени определить фактическое положение рабочего стола и передать эту информацию в устройство ЧПУ. Затем устройство ЧПУ сравнивает фактическое положение с заданным значением команды и использует разницу для управления серводвигателем до тех пор, пока разница не станет равна нулю.

Эти типы станков обычно приводятся в действие серводвигателями постоянного тока или серводвигателями переменного тока. Элементы определения положения могут включать линейные решетки, магнитные решетки и синхронные индукторы. Сервосистема с замкнутым контуром изображена на рис. 1-7.

Рис. 1-7 Сервосистема с замкнутым контуром

Принцип работы замкнутой сервосистемы показывает, что точность системы в первую очередь зависит от точности устройства определения положения. Теоретически система может полностью исключить влияние ошибок при изготовлении компонентов трансмиссии на обработку заготовки, что приведет к высокой точности обработки.

Однако проектирование и настройка замкнутой сервосистемы сопряжены с определенными трудностями. Элемент обнаружения линейных перемещений относительно дорог и в основном используется в расточных и фрезерных станках, сверхточных токарных станках и обрабатывающих центрах, к которым предъявляются высокие требования по точности.

(3) Станок с ЧПУ с полузамкнутым контуром управления

Станки с ЧПУ с полузамкнутым циклом управления обычно имеют элемент определения положения, установленный на оси серводвигателя или на конце шарико-винтовой пары. Эта система не обеспечивает прямой обратной связи о перемещении станка, а вместо этого определяет угол поворота сервосистемы. Затем эта информация поступает в устройство ЧПУ для сравнения с командой, и разница используется для управления серводвигателем. Полузамкнутая сервосистема изображена на рис. 1-8.

Рис. 1-8 Сервосистема с полузамкнутым контуром

Сервосистема с полузамкнутым контуром имеет преимущество при отладке, поскольку сигнал обратной связи берется от вращения вала двигателя, а это значит, что механическая передача вне контура обратной связи и ее нелинейные факторы, такие как жесткость и прерывистость, не влияют на стабильность системы.

Однако точность позиционирования станка в первую очередь зависит от точности механической передачи. Для решения этой проблемы современные устройства числового программного управления оснащены функциями компенсации ошибок шага и прерывистости. Это означает, что необязательно иметь очень высокую точность всех частей передаточного устройства, и точность может быть повышена до приемлемого уровня для большинства пользователей с помощью компенсации.

Кроме того, устройства обнаружения линейных перемещений стоят дороже устройств обнаружения угловых перемещений. Поэтому, за исключением крупных станков, требующих высокой точности позиционирования или больших перемещений и не имеющих возможности использовать шарико-винтовые пары, в большинстве станков с ЧПУ используются сервосистемы с полузамкнутым контуром.

Станки с ЧПУ можно разделить на различные типы в зависимости от их предназначения. К ним относятся резка металла Станки с ЧПУ, металлообрабатывающие станки с ЧПУ, специальные станки с ЧПУ и другие.

(1) Станки с ЧПУ для резки металла

К станкам с ЧПУ для резки металла относятся токарные станки, бурение станки, фрезерные станки, шлифовальные станки, расточные станки и обрабатывающие центры.

Одними из первых были разработаны станки для резки.

Сегодня существует множество типов машин, каждая из которых имеет свой собственный набор функций.

Обрабатывающие центры оснащены возможностью автоматической смены инструмента.

Эти станки оснащены островным магазином, вмещающим от 10 до 100 фрез.

Одно из их ключевых преимуществ - возможность зажима заготовки за один проход, что позволяет выполнять несколько процессов одновременно.

Для дальнейшего повышения эффективности производства некоторые обрабатывающие центры оснащены двумя рабочими столами, которые можно менять местами для одновременной обработки и загрузки/выгрузки.

(2) Станки с ЧПУ для обработка металлов давлением

К станкам с ЧПУ для обработки металлов давлением относятся гибочные станки, комбинированные прессы и прессы с поворотной головкой.

Развитие этого типа станков началось позже, но в настоящее время он переживает бурный рост.

(3) CNC специальная обрабатывающая машина

Специальные обрабатывающие станки с ЧПУ включают станки для резки проволоки, электроэрозионные станки, газовая резка станки, станки для лазерной резки и др.

(4) Другие типы станков с ЧПУ

К другим типам станков с ЧПУ относятся координатно-измерительные машины (КИМ) и др.

По основным техническим параметрам, функциональным показателям и уровню функциональности ключевых компонентов системы ЧПУ станки с ЧПУ можно разделить на три класса: низкий, средний и высокий.

В Китае станки с ЧПУ также делятся на полнофункциональные, универсальные и экономичные.

Критерии этих классификаций относительны и меняются с течением времени. Обычно они оцениваются на основе таких факторов, как:

(1) Класс процессора системы управления

В системах ЧПУ низкого класса обычно используются 8-разрядные процессоры, а в системах среднего и высокого класса - 16- или 64-разрядные процессоры. В некоторых системах ЧПУ уже используются 64-разрядные процессоры.

(2) Разрешение и скорость подачи

Разрешение означает наименьшую единицу смещения, которая может быть обнаружена устройством обнаружения смещения. Более высокое разрешение приводит к большей точности обнаружения, которая определяется типом и точностью изготовления устройства обнаружения.

Принято считать, что разрешение составляет 10 мкм.

Для низкоклассных станков с ЧПУ скорость подачи обычно составляет 8-10 м/мин, а разрешение - 1 мкм. Для станков с ЧПУ среднего класса скорость подачи составляет 10-20 м/мин, а разрешение - 0,1 мкм. Для высококлассных станков с ЧПУ скорость подачи составляет 15-20 м/мин, а разрешение - 0,1 мкм.

В общем случае рекомендуется, чтобы разрешение было как минимум на порядок выше, чем требуемая точность обработки на станке.

(3) Тип сервосистемы

Как правило, в станках с ЧПУ низкого класса используется система подачи с открытым контуром и шаговым двигателем, а в станках с ЧПУ среднего и высокого класса - полузакрытая или закрытая сервосистема постоянного или переменного тока.

(4) Количество осей координатной привязки

Количество связанных осей часто используется в качестве критерия для классификации класса станков с ЧПУ.

В зависимости от количества осей, управляемых одновременно, станки с ЧПУ можно разделить на такие категории, как 2-осевая связь, 3-осевая связь, 2.5-осевой связь (когда в 3-осевой системе в каждый момент времени могут быть связаны только 2 оси, а остальные оси управляются точечно или линейно), 4-осевая связь, 5-осевая связь и т.д.

Станки с ЧПУ низкого класса обычно имеют не более 2 связанных осей, в то время как станки с ЧПУ среднего и высокого класса обычно имеют от 3 до 5 связанных осей.

(5) Функция связи

Системы ЧПУ низкого класса обычно не имеют коммуникационных возможностей. Системы ЧПУ среднего уровня могут иметь интерфейсы RS-232C или прямого числового управления (DNC). Высокотехнологичные системы ЧПУ могут также иметь интерфейс связи с протоколом автоматизации производства (MAP) и сетевые функции.

(6) Функция дисплея

Системы ЧПУ низкого класса обычно имеют ограниченные возможности отображения информации, такие как простой цифровой ламповый дисплей или монохромный символьный дисплей на ЭЛТ. Системы ЧПУ среднего класса оснащены более продвинутым ЭЛТ-дисплеем, который включает в себя отображение символов, а также двухмерную графику, человеко-машинный интерфейс, индикацию состояния и функции самодиагностики. Высокотехнологичные системы ЧПУ могут также оснащаться дисплеем с трехмерной графикой и возможностями редактирования графики.

По составу устройства ЧПУ можно разделить на два типа: системы ЧПУ с жесткой проводкой и системы ЧПУ с мягкой проводкой.

(1) Система ЧПУ с жесткой проводкой

В системе числового управления с жесткой связью используется устройство числового управления с жесткой связью. Обработка входных данных, интерполяция и функции управления осуществляются с помощью специализированной фиксированной комбинированной логической схемы. Комбинированная логическая схема для различных функциональных станков может быть разной. Для того чтобы изменить, увеличить или уменьшить функции управления и вычислений, необходимо изменить аппаратную схему устройства числового программного управления, что приводит к отсутствию универсальности и гибкости, длительному производственному циклу и высокой стоимости. Большинство станков с ЧПУ, выпущенных до начала 1970-х годов, попадают в эту категорию.

(2) Гибкая проволочная система ЧПУ

Система числового управления на гибком проводе, также известная как компьютерная система числового управления, использует устройство числового управления на гибком проводе. Аппаратная схема этого устройства состоит из микрокомпьютера и общей или специализированной крупногабаритной интегральной схемы.

Большинство функций станка с числовым программным управлением выполняется через системное программное обеспечение, в результате чего системное программное обеспечение может быть различным станки с числовым программным управлением с отдельными функциями. Изменение, добавление или уменьшение функций системы не требует изменений в аппаратной схеме, а только корректировки системного программного обеспечения, что повышает гибкость системы. Универсальный характер аппаратной схемы также облегчает массовое производство, повышает качество и надежность, сокращает производственный цикл и снижает затраты.

С середины 1970-х годов прогресс в технологии микроэлектроники, появление микрокомпьютеров и постоянное совершенствование интеграции интегральных схем привели к непрерывному развитию и совершенствованию системы компьютерного числового управления. В настоящее время почти все станки с числовым программным управлением используют систему числового программного управления Flexible Wire Numerical Control System.

По сравнению с обычными станками, станки с ЧПУ - это высокоэффективные автоматические машины, объединяющие в себе оба электромеханических компонента. Они обладают следующими уникальными характеристиками обработки:

(1) Широкая адаптивность и высокая гибкость

Когда станку с ЧПУ требуется обработать другой объект, для начала обработки достаточно ввести измененную программу обработки. В некоторых случаях даже изменение только части программы или использование специальных инструкций может привести к успешной обработке. Например, детали одинаковой формы, но разных размеров можно обрабатывать с помощью инструкции "функция масштабирования".

Это обеспечивает значительное удобство при производстве единичных, мелкосерийных и многосерийных изделий, модификации продукции и пробном выпуске новых продуктов. Кроме того, это значительно сокращает цикл подготовки производства и пробного выпуска.

(2) Высокая точность обработки и стабильное качество

В станке с числовым программным управлением используется цифровая сервосистема, заставляющая устройство числового программного управления выдавать импульс, в результате чего сервопривод производит соответствующее перемещение (так называемый эквивалент импульса) с точностью от 0,1 до 1 мкм.

Ведущий винт трансмиссии станка имеет прерывистую компенсацию, позволяющую контролировать ошибки шага и передачи через замкнутую систему, что обеспечивает высокую точность обработки.

Например, прецизионные обрабатывающие центры обычно имеют точность позиционирования (0,005-0,008) мм на 300 мм длины и точность повторения 0,001 мм.

Кроме того, станки с ЧПУ отличаются высокой жесткостью конструкции и термостойкостью, что обеспечивает высокую точность производства.

Автоматический режим обработки исключает возможность ошибки оператора, что обеспечивает стабильное качество обработки и высокий уровень квалификации. Детали, обрабатываемые в одной партии, также гарантированно имеют стабильные геометрические размеры.

Станки с ЧПУ имеют многоосевую связь и могут обрабатывать сложные поверхности, которые было бы трудно или даже невозможно обработать на традиционных станках.

(3) Высокая производительность обработки

Станок с ЧПУ позволяет выбирать наиболее благоприятные параметры обработки, обеспечивая непрерывную обработку нескольких процессов.

Он также позволяет контролировать несколько машин.

Благодаря мерам ускорения и замедления движущиеся части станка могут быстро перемещаться и размещаться, что значительно сокращает время простоя в процессе обработки.

(4) Можно добиться высокой экономической эффективности

Несмотря на высокие затраты на оборудование, включая амортизацию, техническое обслуживание и энергопотребление, связанные с каждой частью станка с ЧПУ, он обеспечивает высокую эффективность производства и экономит время на вспомогательные задачи, такие как нанесение линий, настройка станка и контроль обработки при единичном или мелкосерийном производстве, что в конечном итоге снижает прямые производственные затраты.

Стабильная точность обработки на станках с ЧПУ приводит к снижению количества брака, что еще больше сокращает производственные затраты.

Эксплуатационные характеристики станков с ЧПУ определяют сферу их применения.

Для обработки с ЧПУ обрабатываемые объекты можно разделить на три группы в зависимости от их пригодности.

(1) Наиболее подходящий класс

Детали, требующие высокой точности обработки и имеющие сложную форму и структуру, особенно с замысловатыми кривыми и профилями поверхностей или беспрепятственными внутренними полостями, сложно обрабатывать, тестировать и гарантировать качество с помощью традиционных станков.

Такие детали, требующие выполнения нескольких процессов, таких как фрезерование, сверление, развертывание, точечная торцовка или нарезание резьбы, за один зажим, особенно хорошо подходят для станков с ЧПУ.

(2) Более адаптируемый

Дорогостоящие детали, которые трудно получить в виде заготовок и невозможно сдать в металлолом, представляют собой проблему при обработке на традиционных станках. Такие факторы, как настройка станка, квалификация оператора, условия работы и другие, могут легко привести к браку или отбраковке изделий.

Для получения надежных результатов рекомендуется обрабатывать эти детали на станках с ЧПУ.

Детали с низкой эффективностью производства, высокой трудоемкостью и сложностью поддержания постоянного качества обычно обрабатываются на традиционных станках.

Сюда входят детали, используемые для сравнения модификаций и проверки эксплуатационных характеристик, поскольку соответствие размеров имеет решающее значение, а также детали для многовариантного, многоспецификационного, однокомпонентного и мелкосерийного производства.

(3) Неадаптируемый

Детали, требующие ручного выравнивания, обрабатываются или позиционируются с использованием грубой базовой точки в качестве опорной.

Станки с ЧПУ без системы онлайн-определения могут автоматически определять и корректировать координаты положения деталей, обеспечивая припуск на обработку.

Детали или требования к обработке, которые должны быть выполнены на специальном оборудовании или по шаблону или образцу, также подходят для станков с ЧПУ.

По мере повышения производительности станков с ЧПУ, снижения стоимости и расширения функций, а также постоянного совершенствования инструментов и вспомогательных средств, используемых в обработке с ЧПУ, и развития технологии обработки с ЧПУ, станки с ЧПУ все чаще используются для массового производства благодаря высокой автоматизации, точности и централизованной технологии.

Адаптивность - понятие относительное и может меняться по мере развития науки и техники.

В XXI веке началось стремительное развитие экономики знаний. Традиционные технологии и методы производства претерпевают значительные изменения, а передовые производственные технологии все чаще используются для обеспечения роста в обрабатывающей промышленности.

К таким передовым технологиям производства относятся быстрое прототипирование, технология виртуального производства, гибкие производственные ячейки и гибкие производственные системы, которые постепенно внедряются в последние годы.

В связи с диверсификацией спроса и сокращением жизненного цикла продукции уменьшается размер партии деталей и изделий, а также сокращается время доставки.

Чтобы соответствовать этим изменениям на рынке, в конце 1980-х годов была разработана передовая технология изготовления прототипов деталей, известная как быстрое изготовление прототипов или технология "многослойного производства", основанная на полном развитии технологий CAD/CAM, обработки данных, ЧПУ и лазерного зондирования.

Быстрое прототипирование, наряду с технологией виртуального производства, считается одним из двух столпов будущего обрабатывающей промышленности.

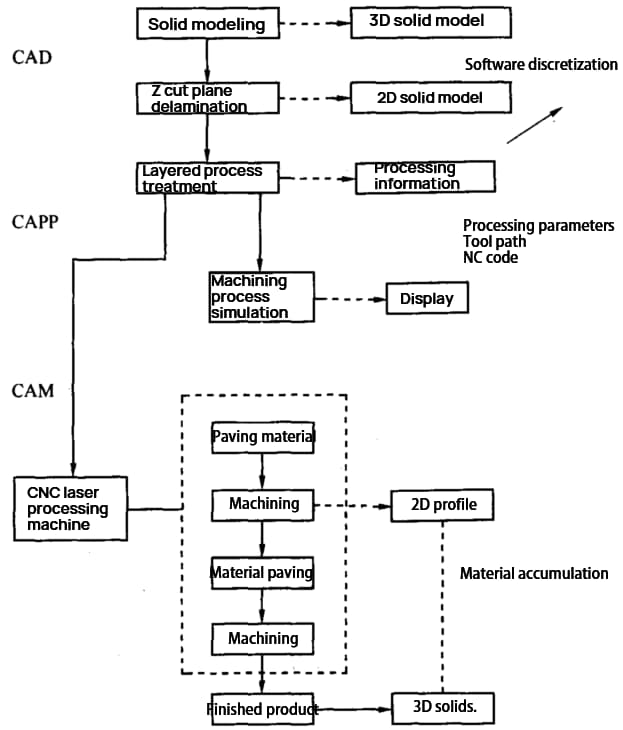

(1) Основные принципы быстрого прототипирования

Быстрое прототипирование - это системная технология, объединяющая технологию автоматизированного проектирования, технологию числового программного управления, технология лазерной обработкии технологии материалов для достижения интеграции от проектирования детали до изготовления твердотельного 3D-прототипа.

В нем используется принцип программной дискретизации и накопления материала для формирования деталей.

Принцип быстрого изготовления прототипов показан на рисунке 1-9.

Рис. 1-9 Принцип изготовления быстрого прототипа

Конкретный процесс выглядит следующим образом:

① Используйте программное обеспечение CAD для проектирования 3D-модели поверхности или твердого тела детали или получите данные 3D-контуров при сканировании образца детали, если имеется уже готовая деталь.

② В соответствии с требованиями процесса модель CAD секционируется в определенном направлении координат, например, в направлении Z, с определенной толщиной, генерируя информацию о двумерной плоскости для каждой секции.

Каждый слой обычно составляет от 0,05 до 0.Толщина 5 ммДля обеспечения гладкости и эффективности прототипа обычно используется значение 0,1 мм.

③ Обработайте информацию о слое, выберите параметры обработки, и система автоматически сгенерирует траекторию движения инструмента и код обработки NC.

④ Подтвердите правильность NC-кода с помощью симуляции процесса обработки.

⑤ Устройство числового программного управления точно управляет движением лазерного луча или других инструментов и обрабатывает соответствующую форму профиля посредством контурного сканирования на текущем рабочем слое (двухмерном).

⑥ Добавляется новый слой формовочного материала, и выполняется следующий этап обработки, пока не будет обработана вся деталь.

Процесс быстрого прототипирования можно рассматривать как переход от 3D к 2D (программная дискретизация), а затем от 2D к 3D (накопление материала).

Помимо быстрого создания оригинального дизайна в виде реальной детали, быстрое прототипирование может также быстро повторить реальную деталь (включая увеличение, уменьшение и модификации).

(2) Основные технологические методы технологии быстрого прототипирования

① Метод изготовления твердых форм светового отверждения (метод LSL)

Метод LSL - это метод быстрого прототипирования, использующий различные смолы в качестве формообразующего материала и He-Cd лазер в качестве источника энергии, главной особенностью которого является отверждение смолы.

② Производство ламинированных объектов (LOM)

Метод LOM использует листовые материалы, такие как пленка, пластиковая пленка или композитные материалы в качестве материала, CO2 лазер в качестве источника энергии, и резка лазерным лучом для формирования контура слоя. Слои соединяются под воздействием нагрева и давления, чтобы создать окончательную форму детали.

Этот метод позволяет использовать широкий спектр материалов и является экономически эффективным.

③ Метод производства методом селективного лазерного спекания (SLS-метод)

В методе SLS используются различные порошки, такие как металл, керамика, восковой порошок, пластик и т. д., и мощный лазер CO2 для нагрева порошка до спекания в блок. Порошок укладывается с помощью роликов.

Этот метод можно использовать для обработки металлических деталей, которые могут быть использованы напрямую.

④ Метод моделирования методом наплавленного осаждения (FDM)

Метод FDM использует восковую проволоку в качестве сырья и электрический нагрев для расплавления восковой проволоки в жидкую форму. Затем восковая жидкость наносится в заданные места и фиксируется, а детали обрабатываются слой за слоем.

Этот метод не загрязняет окружающую среду и может быть использован повторно.

(3) Характеристики быстрого прототипирования

Ниже перечислены характеристики методов быстрого прототипирования:

В результате методы быстрого прототипирования используются в основном для разработки новых продуктов, быстрого создания единичных и мелкосерийные детали производство, изготовление сложных деталей, проектирование и изготовление пресс-форм, а также обработка и изготовление деталей из труднообрабатываемых материалов.

Технология виртуального производства - это компьютерная технология, которая моделирует всю производственную и операционную деятельность предприятия с помощью технологий симуляции и виртуальной реальности. Она позволяет виртуально проектировать изделия на компьютере.

Эта технология может охватывать все функции предприятия, включая переработку и производство, планирование, формирование и составление графиков, управление операциями, управление затратами и финансами, управление качеством и маркетинг.

После получения от системы оптимальных параметров работы можно выполнять физические операции на предприятии. Виртуальное производство включает в себя моделирование процессов проектирования и обработки.

По своей сути виртуальное производство является расширением общей технологии моделирования и представляет собой высшую ступень технологии моделирования. Ключом к виртуальному производству является технология системного моделирования, которая отображает реальную физическую систему на виртуальную физическую систему в компьютерной среде, используя реальную информацию для построения виртуальной информационной системы.

Виртуальное производство не потребляет энергии и ресурсов (кроме мощности компьютера), поскольку процесс является виртуальным, а производимые продукты - визуальными или цифровыми. Архитектура системы виртуального производства показана на рис. 1-10.

Рис. 1-10 Архитектура виртуальной производственной системы

Как показано на рис. 1-10, инструмент системного моделирования отображает реальную физическую систему и реальную информационную систему на виртуальную физическую систему и виртуальную информационную систему в компьютерной среде. Затем процесс проектирования и результаты моделируются с помощью симулятора и системы виртуальной реальности, а также моделирования процессов и состояния работы предприятия. Конечным продуктом является высококачественный цифровой продукт, отвечающий требованиям пользователя и оптимальным параметрам работы предприятия.

Настраивая процесс работы предприятия по оптимальным параметрам, предприятие остается в оптимальном состоянии, производя в итоге высококачественную физическую продукцию для рынка.

В соответствующих китайских стандартах гибкая производственная система (FMS) определяется как автоматическая производственная система, состоящая из обрабатывающего оборудования с ЧПУ, логистического складского и транспортного оборудования, а также компьютерной системы управления. Она включает в себя несколько гибких производственных ячеек, которые могут быстро адаптироваться к выполнению производственных задач или изменениям в производственной среде, и подходит для многосерийного, среднесерийного и мелкосерийного производства.

Зарубежные эксперты дают более интуитивное определение FMS - это производственная система, состоящая как минимум из двух станков, набора логистических систем хранения и транспортировки (с автоматизацией погрузки и разгрузки), а также компьютерной системы управления. Она может производить любую из множества деталей путем простого изменения программного обеспечения.

FMS обычно включает в себя систему обработки, систему логистики, систему передачи информации и вспомогательную систему.

(1) Система обработки

Система обработки предназначена для автоматической обработки всех типов заготовок в любом порядке и автоматической смены инструментов и фрез. В основном она состоит из станков с ЧПУ и обрабатывающих центров.

(2) Система логистики

Логистика относится к потоку материалов в FMS (гибкой производственной системе). К материалам, которые движутся в FMS, относятся заготовки, инструменты, приспособления, стружка и смазочно-охлаждающая жидкость.

Система логистики отвечает за автоматическую идентификацию, хранение, распределение, транспортировку, обмен и управление этими материалами от импорта до экспорта в рамках ФМС. Она включает в себя автоматические транспортные тележки, трехмерный склад и центральный склад инструментов, главным образом для облегчения хранения и транспортировки инструментов и заготовок.

(3) Система информационных потоков

Система информационных потоков контролирует, координирует, планирует, отслеживает и управляет процессами обработки и логистики в FMS. Она состоит из компьютеров, промышленных компьютеров управления, программируемых контроллеров, коммуникационных сетей, баз данных и соответствующего программного обеспечения для контроля и управления.

Он служит нервным центром и спасательным кругом FMS и выступает в качестве связующего звена между различными подсистемами.

(4) Вспомогательная система

Вспомогательная система включает в себя рабочие станции очистки, рабочие станции контроля, оборудование для удаления стружки и оборудование для снятия заусенцев. Все они находятся под управлением контроллера FMS и работают в координации с системами обработки и логистики для выполнения функций FMS.

FMS идеально подходит для обработки деталей сложной формы, умеренной точности и средних партий. Поскольку все оборудование в FMS управляется компьютером, необходимо менять программу управления только при смене объекта обработки, что делает систему очень гибкой и подходящей для динамичных и меняющихся потребностей рынка.

Гибкая производственная ячейка (FMC) может рассматриваться как уменьшенная версия гибкой производственной системы (FMS). Обычно она включает один или два обрабатывающих центра и оснащена магазином для лотков, устройством автоматической замены лотков и магазином для мелкого инструмента.

FMC способен обрабатывать детали средней сложности.

Благодаря меньшей сложности, меньшим масштабам, меньшим инвестициям и надежности работы по сравнению с FMS, FMC является перспективной формой автоматического производства и направлением развития FMS. Кроме того, FMC легко подключить к FMS для расширения ее функциональности.