Готовы ли вы овладеть искусством точной резки? Узнайте, как плазморез с ЧПУ может произвести революцию в ваших проектах по металлообработке. В этом руководстве рассматривается все: от установки и мер предосторожности до эксплуатации и устранения неполадок. В конце вы получите знания, которые позволят вам повысить эффективность и точность работы, обеспечивая безупречность каждого реза. Погрузитесь в работу и узнайте, как оптимизировать свой опыт плазменной резки с ЧПУ!

Предупреждение: Всегда помните о вопросах, связанных со следующими предупреждающими знаками:

Общий совет

Перед установкой и первым использованием внимательно изучите данный документ, чтобы избежать действий, которые могут привести к повреждению имущества или травмам. Необходимо постоянно проверять технические характеристики и технические условия системы (см. этикетки оборудования и сопутствующие документы).

В данном руководстве дается краткое описание этапов работы; для получения более полной информации обратитесь к руководству по системе ЧПУ, руководству по источнику питания плазмы, руководству по регулятору напряжения дуги и руководству по регулятору конденсатора.

Наша компания оставляет за собой право изменять конфигурацию оборудования; содержание этой книги может не совпадать с реальной ситуацией с оборудованием. Обратитесь к оборудованию для получения подробной информации.

Мы не несем гарантийной ответственности за повреждения оборудования, вызванные несоблюдением требований эксплуатации. В случае поломки оборудования не заменяйте детали самостоятельно, сначала обратитесь в нашу компанию.

Будьте осторожны: Запрещается вводить в эксплуатацию поврежденные или дефектные изделия.

Будьте внимательны: При транспортировке и хранении необходимо обеспечить защиту от влаги. Не разрешается подниматься или вставать на устройство, а также ставить на него тяжелые предметы. Особое внимание следует уделить передней панели и экрану дисплея, чтобы избежать ударов и царапин.

Будьте осторожны: Корпус системы ЧПУ не является водонепроницаемым, поэтому во время установки необходимо принять меры предосторожности, чтобы предотвратить воздействие прямых солнечных лучей и дождя.

Будьте внимательны: Установка Системы ЧПУ должны предотвращать проникновение пыли, агрессивных газов, токопроводящих предметов, жидкостей и легковоспламеняющихся материалов. Системы ЧПУ следует устанавливать вдали от легковоспламеняющихся и взрывоопасных предметов и мест, подверженных сильным электромагнитным помехам. Установка систем ЧПУ должна быть надежной, чтобы избежать вибрации.

Внимание: Весь персонал, участвующий в монтаже или проверке, должен обладать достаточной квалификацией для выполнения этой задачи. При открытии корпуса системы числового программного управления электрические провода не должны быть повреждены, подвергаться сжатию или находиться под напряжением.

Будьте осторожны: Номинальное напряжение и полярность на любом штекере должны соответствовать спецификациям в руководстве. Прежде чем подключать разъем или переключать переключатель, убедитесь, что ваши руки сухие.

Будьте внимательны: Все соединения должны быть правильными и надежными. Система ЧПУ должна быть надежно заземлена.

Будьте осторожны: Перед началом эксплуатации необходимо проверить правильность настройки параметров. Любые изменения параметров должны быть в пределах допустимого диапазона, определенного настройками параметров.

Внимание: Не открывайте корпус устройства или защищенные крышки во время работы, так как это может привести к травмам и повреждению имущества.

При открытии корпуса оборудования необходимо отключить основное питание, чтобы предотвратить возможные травмы и материальный ущерб.

Не подключайте и не отключайте разъемы на машине при включенном источнике питания, так как это может привести к травмам и необратимому повреждению системы.

Подождите не менее двух минут, прежде чем прикасаться к печатной плате и разъемам или снимать их после отключения основного питания сервоусилителя. Это связано с тем, что остаточный заряд во внутренних конденсаторах устройства сохраняет опасное напряжение в течение двух минут после отключения основного питания.

Прежде всего, отключайте источник плазменного питания перед работой с резаком, чтобы избежать возможных травм и повреждения имущества. При работе с резаком будьте осторожны, чтобы не получить ожог от высокой температуры сопла резака.

Оператор должен обладать навыками, необходимыми для этой работы. Они должны пройти обучение по технике безопасности, связанное с газовая резка и плазменной резки. Оператор должен обладать базовыми знаниями о работе микрокомпьютера и быть знакомым с процессами газовой и плазменной резки.

Будьте внимательны: Перед подключением к источнику питания убедитесь, что выключатель находится в выключенном положении.

Операторы не должны оставлять оборудование без присмотра во время его работы.

Перед включением питания убедитесь, что все системные провода подключены правильно и не содержат ошибок.

При использовании плазменной резки стальная пластина должны быть ровными и не должны иметь значительных неровностей, иначе это повлияет на точность размера резки и значительно сократит срок службы сопла и электрода.

Внимание: Персонал, занимающийся устранением неисправностей, должен обладать соответствующими профессиональными знаниями и рабочими возможностями.

Будьте осторожны: После возникновения тревоги необходимо устранить неисправность, прежде чем перезапускать систему.

Будьте внимательны: Данное оборудование использует только основной источник питания 380 В 50 Гц. Условия окружающей среды для использования оборудования должны полностью соответствовать спецификациям, приведенным в данном руководстве.

1. После распаковки установите источник плазменной энергии в среднее положение слева, подложив под него деревянную подкладку. Шкаф управления следует разместить в задней позиции с левой стороны резака, чтобы оператор мог визуально контролировать весь резак и процесс резки.

2. Распакуйте тяговую цепь с левой стороны и установите ее параллельно фрезе.

3. Отрегулируйте шесть ножных болтов, входящих в комплект машины, и выровняйте оборудование с помощью уровнемера.

4. Подключите шнур питания источника плазменной энергии к электросети мастерской (трехфазное напряжение 380 В, 50 Гц), мощностью 8 кВт.

5. Подключите провод заземления источника плазменной энергии к решетчатой раме или стальной плите верстака.

6. Подключите шнур питания шкафа управления к электросети цеха (трехфазное напряжение 380 В, 50 Гц), мощностью 3 кВт.

7. Правильно подключите штекер за компьютером на шкафу управления.

8. Установите монитор и подключите линии питания и сигнала.

9. Соедините входной и выходной водопроводные трубы и заливайте воду до тех пор, пока глубина в резервуаре для воды не достигнет 80 мм.

10. Подключите сжатый воздух к воздухозаборнику источника плазменной энергии с помощью воздухопровода и отрегулируйте давление воздуха до 5,0.

11. Последовательно включите основное питание, клавишный выключатель шкафа управления, питание хоста, монитора и источника питания плазмы.

12. Работайте в соответствии с руководством по эксплуатации источника плазменной энергии, руководством по эксплуатации системы и руководством пользователя. Не изменяйте произвольно параметры, установленные в системе, если вы с ними не знакомы.

13. Если качество резки низкое и не поддается устранению, проверьте электрод и сопло плазменная резка резак. Если они повреждены, их следует заменить.

Для прокладки соединительных кабелей между корпусом режущей машины и электрошкафом рекомендуется использовать траншею в полу. Этот метод не только защищает кабели, но и облегчает их обслуживание.

Отметьте эффективный рабочий диапазон на столе для резки и поместите заготовку в пределах этого отмеченного диапазона для резки.

Данное устройство имеет два кабеля питания: 1. Основной кабель питания для системы управления, мощностью 2 кВт и напряжением трехфазного тока 380 В. 2. Кабель питания плазмы, мощностью 8,4 кВт и напряжением трехфазного тока 380 В.

Длина внешнего кабеля от оборудования составляет около 15 м. Основной кабель питания системы управления представляет собой кабель 3+1 диаметром 2 мм2, а кабель питания плазмы - 4-жильный кабель диаметром 6 мм2.

Оба кабеля и воздушная труба проходят по кругу через подвесную раму и спускаются вдоль стены завода, чтобы попасть в главный распределительный шкаф, где они подключаются к различным выключателям. Система управления и источник плазменной энергии должны быть надежно заземлены.

Чтобы избежать влияния больших колебаний мощности (более ±10%) и возможных переходных сигналов помех, оборудование должно питаться от выделенной линии (например, отдельной линии для оборудования ЧПУ от низковольтной распределительной комнаты) или путем добавления стабилизирующего устройства, которое может уменьшить влияние качества электроэнергии и электрических помех.

Если в месте работы оборудования имеется большое количество источников высокочастотных помех, например сварочные аппараты, аргонодуговая сварка станки, станки плазменной резки, мощные преобразователи частоты и т.д., необходимо установить фильтр на кабель питания системы ЧПУ для защиты от помех.

Внезапное отключение электроэнергии может привести к потере файлов резки и образованию отходов; частое внезапное отключение электроэнергии может привести к повреждению программного или даже аппаратного обеспечения системы ЧПУ. Поэтому в местах, где часто случаются перебои с электричеством, рекомендуется оснастить систему ЧПУ источником бесперебойного питания мощностью 500 Вт.

Используется сжатый воздух. Если для резки используется воздушный компрессор (расход воздуха 1 м3/мин) и источник питания плазмы, выходное давление компрессора должно быть в пределах 6,1-8,2 Бар; давление ниже 5,5 Бар серьезно повлияет на качество резки.

Если давление упадет ниже 4 бар, источник плазменной энергии повредит электрод и не сможет работать.

Для газовой трубы используйте резино-пластиковую трубку высокого давления с внутренним диаметром φ10 мм и давлением 2 МПа (20 бар).

Рабочее место для оборудования должно быть оснащено прочным система вентиляции для отвода дыма, образующегося в процессе резки.

Перед включением оборудования убедитесь, что все выключатели на нем находятся в выключенном положении, а поворотный переключатель на задней панели плазменного блока питания - в горизонтальном положении.

1. Подключите шкаф главного выключателя питания к двухстороннему кабелю.

2. Установите автоматический выключатель в электрошкафу оборудования в положение ON.

3. С помощью клавишного переключателя включите питание системы управления, на дисплее должен появиться главный интерфейс.

4. Затем поверните поворотный переключатель на задней панели плазменного блока питания на 90° в вертикальное положение, после чего должен загореться индикатор питания на передней панели плазменного блока питания.

5. Запустите воздушный компрессор (расход воздуха 1 м3/мин), отрегулируйте переключатель управления давлением воздушного компрессора, чтобы поддерживать давление на выходе компрессора в пределах 6,1-8,2 бар. Если давление упадет ниже 6,1Bar, давление резки снизится, что приведет к нестабильному качеству резки. Если давление превысит 8,3 бар, это может привести к повреждению воздушного фильтра на источнике питания плазменной резки.

Отрегулируйте ручку регулятора давления на источнике питания плазмы так, чтобы давление находилось в диапазоне 5,5-6,0 Бар. Поверните ручку регулировки тока источника плазменной энергии/тестирования газа в положение тестирования газа и убедитесь, что давление не падает ниже 5 Бар. Если давление упадет ниже 5 Бар, это сильно повлияет на качество резки и может даже привести к остановке работы источника плазменной энергии.

Если условия работы не могут обеспечить подачу чистого воздуха, перед источником питания плазмы следует установить многоступенчатую комбинированную систему фильтрации. В противном случае воздух, содержащий масло, влагу и пыль, приведет к серьезным проблемам, таким как обрыв дуги и повреждение резака во время резки.

Если используется плазменная резка, подготовка машины к запуску завершена.

(1). Регулятор высоты напряжения дуги

Установите режим резки системы ЧПУ на режим плазменной резки. Включите питание регулятора высоты напряжения дуги.

a. Проверьте, правильно ли работает ручная регулировка.

Нажмите кнопки ручного подъема (TORCH↑) и опускания (TORCH↓) на регуляторе высоты и проследите, движется ли резак в правильном направлении.

Если нажать кнопку ручного подъема в верхнем предельном положении резака, резак не должен подниматься. Если в этот момент нажать кнопку опускания, резак должен опуститься.

Если нажать кнопку ручного падения в нижнем предельном положении резака, резак не должен упасть.

Если в этот момент нажать кнопку подъема, факел должен подняться. Убедитесь в надежности действия верхнего и нижнего пределов.

Если резак не может подняться (или опуститься), возможно, он находится в верхнем (нижнем) предельном положении, или поврежден верхний (нижний) предельный выключатель. Пожалуйста, своевременно заменяйте поврежденный концевой выключатель, иначе двигатель регулировки высоты может быть поврежден из-за того, что выключатель не срабатывает.

b. Первоначальный тест на позиционирование

Нажмите кнопку начального позиционирования (IHS TEST) на регуляторе высоты. В это время резак плазменной резки должен двигаться вниз со скоростью, заданной шириной импульса падения начального позиционирования (IHS DOWN PWM).

После контакта сопла со стальной пластиной оно приостанавливается и поднимается со скоростью, заданной шириной импульса нарастания начального позиционирования (IHS UP PWM) в течение времени позиционирования (IHS time), и останавливается на соответствующей высоте зажигания дуги.

Высота зажигания дуги обычно в 1,5~2 раза больше высоты реза. Согласно инструкции к POWERMAX1000, высота реза для этого источника питания составляет 1,5 мм, поэтому высота зажигания дуги должна быть около 3 мм.

Пользователи могут регулировать время позиционирования в зависимости от опыта резки и изменять высоту зажигания дуги, чтобы добиться наилучшего качества резки и уменьшить повреждение расходных материалов.

c. Испытание дуговым напряжением

Нажмите кнопку начального позиционирования (IHS TEST) на регуляторе высоты, чтобы поднять резак на высоту зажигания дуги. Нажмите кнопку проверки напряжения дуги (ARC TEST) на регуляторе высоты, чтобы успешно зажечь дугу, и наблюдайте за значением напряжения дуги, измеренным в окне монитора напряжения дуги.

Обнаруженное значение напряжения дуги должно быть близко к установленному значению напряжения дуги. Если эти два значения значительно отличаются, отрегулируйте установленное значение напряжения дуги, чтобы сделать их одинаковыми.

В противном случае во время резки высота реза может быть слишком большой, или резак может волочиться по стальному листу. Обе ситуации приведут к снижению качества резки и серьезному повреждению расходных материалов резака.

1. Используйте профессиональное программное обеспечение для черчения (например, AUTOCAD), чтобы нарисовать схемы раскроя.

2. Редактирование с помощью встроенной графической библиотеки системы.

3. Используйте встроенную в систему функцию раскроя стальных листов.

После загрузки программы резки в память вернитесь в основной интерфейс и проверьте, соответствует ли предварительный просмотр в области графического дисплея требованиям.

1. Измените параметры резки.

2. Системные настройки.

Конкретные настройки см. в руководстве к системе ЧПУ и регулятору высоты напряжения дуги.

При плазменной резке оператор должен надеть каску и защитные очки, а также застегнуть все пуговицы во время процесса.

Функция автоматического выравнивания стальных листов: Функция (измерение угла). Обычно, когда оператор поднимает стальной лист на стол для резки, нелегко совместить край стального листа с осью Y оборудования.

Эта функция позволяет измерить угол поворота стальной пластины и автоматически повернуть шаблон резки на тот же угол, чтобы уменьшить количество остатков резки и повысить эффективность использования.

После составления схемы раскроя вручную переместите резец в левый верхний угол стальной пластины, в главном интерфейсе нажмите клавишу "F2" для файла, затем клавишу "F7" для опции детали, затем клавишу "F7" для угла измерения, используйте клавишу направления для перемещения резца в левый нижний угол стальной пластины, нажмите клавишу "F1" для подтверждения и вернитесь в интерфейс "опция детали". Шаблон программы резки с добавленным углом отображается в графической области предварительного просмотра слева.

1. Нажмите кнопку RUN, чтобы войти в интерфейс резки. Проверьте еще раз, чтобы убедиться, что фигура резки соответствует требованиям, затем снова нажмите кнопку RUN, чтобы начать автоматическую резку.

Примечание: Перед началом резки вручную поднимите резак в средневысокое положение.

2. Во время процесса резки следите за рабочим состоянием машины. В случае неисправности вручную поднимите резак, затем нажмите кнопку STOP, чтобы войти в интерфейс паузы. Для поиска неисправностей используйте такие функции, как "Толчок вперед", "Электрический реверс", "Возврат по тому же пути", "Возврат к началу", "Ручной резак" и "Память точек останова".

После устранения неполадок дважды нажмите кнопку RUN, чтобы возобновить резку. (На углах стального листа из-за больших изменений емкости петли обнаружения резак может быстро опуститься и удариться о стальной лист.

Поэтому место резки не должно находиться слишком близко к углам стального листа (50% детекторной петли должен находиться на стальном листе).

Вы также можете вручную отключить функцию автоматической регулировки высоты, когда машина достигнет углов стального листа. В это время внимательно следите за положением резака и при необходимости вручную регулируйте высоту резака).

Примечание: функция "Возврат на тот же путь": В режиме паузы нажатие кнопки "Возврат по тому же пути" позволяет станку двигаться по траектории резания обратно к месту неисправности. Нажмите кнопку "Стоп", когда машина достигнет места неисправности, остановив возврат. Совместное использование кнопок "Jog Forward" и "Jog Reverse" позволяет точно установить станок в нужное место, заново зажечь, разогреть и возобновить резку.

Функции "Jog Forward" и "Jog Reverse": Каждое нажатие этих кнопок перемещает машину на определенное расстояние по траектории резания, вперед или назад.

Расстояние определяется параметром "Jog Distance", установленным в интерфейсе параметров "General Parameters".

Функция "Handle Torch": В режиме паузы нажатие кнопки "Handle Torch" позволяет вывести резак из стальной плиты для замены или обработки сопла резака. Нажмите кнопку "Возврат", чтобы переместить станину машины обратно в место прерывания и продолжить резку.

Примечание: Перед заменой сопла или работой с резаком отключите источник питания плазмы. После работы с резаком снова подключите источник питания плазмы; в противном случае источник питания плазмы выдаст сигнал об ошибке. Будьте осторожны, так как сопло резака очень горячее сразу после остановки резки.

Функция "Память точек останова": В интерфейсе паузы нажатие "F6" (память точек останова) сохраняет оставшуюся невыполненной программу резки. После возврата в основной интерфейс вы можете выполнять другие операции, затем нажмите "F2" для входа в интерфейс "Файл". Нажмите на файл памяти "F5", затем нажмите на память точки останова "F2", чтобы загрузить оставшиеся фигуры резки в память. Вернитесь в основной интерфейс, чтобы продолжить резку. Не перемещайте машину во время этого процесса.

Если вы хотите отказаться от резки, снова нажмите кнопку STOP, нажмите "F7" для подтверждения и вернитесь в основной интерфейс.

3. После завершения резки вернитесь в основной интерфейс.

4. Продолжайте резать другие заготовки.

По окончании резки выключите воздушный компрессор.

Переключитесь в ручной режим, переместите тележку с резаком влево и установите машину на парковочное место.

Затем отключите питание контроллера. Подождите пять минут, прежде чем отключить питание плазмы и питание системы управления.

Наведите порядок в рабочем пространстве.

1. Перед началом смены необходимо проверить воздушную систему, источник питания плазмы и соединения резака на наличие утечек воздуха. В случае обнаружения их необходимо немедленно устранить.

2. Перед резкой убедитесь, что режущая насадка и электрода в соответствии с настройкой тока источника питания плазмы и толщиной разрезаемого стального листа. Режущее сопло нельзя использовать за пределами его диапазона. Сила тока в идеале должна находиться в пределах 95% рабочего тока сопла. Например, сила тока для сопла 100А в идеале должна быть установлена на 95А.

3. Убедитесь, что давление газа находится в допустимом диапазоне. Убедитесь в чистоте газа, регулярно проверяйте работу воздушного компрессора, часто проверяйте устройство воздушного фильтра и своевременно заменяйте компоненты.

4. После замены компонентов резака или если он не используется в течение длительного времени, поверните ручку регулировки тока в положение проверки газа или вручную откройте каждый электромагнитный клапан, чтобы удалить водяной пар и примеси из воздушного тракта и резака.

5. Направляющие поверхности продольных и поперечных рельсов должны быть очищены и смазаны маслом после использования.

6. Когда оператор делает перерыв или покидает машину на длительное время, следует отключить питание и источник воздуха.

7. После использования машины для резки подождите некоторое время, чтобы электрический шкаф и источник плазменного питания достаточно остыли, прежде чем выключать питание.

8. Регулярно осматривайте и чистите щетками стойку козлового крана и смазывайте ее.

9. Периодически смазывайте механизм подъема тележки (шарикоподшипники, винты, ползуны линейных направляющих). Нанесите смазку на ползун линейной направляющей оси X.

10. Регулярно очищайте шлак под режущим столом и вытирайте слой пыли с поверхности оборудования.

11. Регулярно проверяйте работоспособность верхнего и нижнего концевых выключателей на тележке и своевременно заменяйте неисправные выключатели.

12. Ежемесячно удаляйте пыль с бокового фильтра корпуса машины сухой щеткой. Каждые три месяца открывайте электрический шкаф, чтобы вычистить пыль внутри.

13. Каждые три месяца проверяйте надежность упругости серводвигателя. зажим механизма, отрегулируйте болты натяжения пружины, чтобы обеспечить необходимое давление.

14. Каждые три месяца проверяйте тележку и различные кабели на предмет износа.

15. Ежегодно проверяйте все крепёжные болты за расхлябанность.

16. Ежегодно проверяйте щетки двигателя постоянного тока. Чрезмерный износ щеток может повлиять на работу двигателя или даже привести к его повреждению. Поэтому необходимо регулярно проверять и заменять щетки двигателя.

17. Даже при отсутствии задач обработки станки с ЧПУ следует включать регулярно, в идеале 1-2 раза в неделю, каждый раз работая вхолостую около часа. Это помогает использовать тепло станка для снижения влажности внутри и предотвращения отсыревания электронных компонентов.

18. Чтобы избежать влияния больших колебаний мощности (более ±10%) и потенциальных переходных помех, устройство следует снабжать выделенным питанием (например, отдельным питанием для оборудования ЧПУ от низковольтной распределительной комнаты) или дополнительными устройствами стабилизации напряжения. Это может снизить влияние качества электроэнергии и электрических помех.

19. Ежегодно проверяйте затяжку всех клемм электропроводки. Клеммы проводки могут ослабнуть из-за длительной эксплуатации и вибрации, а ослабленные клеммы могут нагреться и повредиться во время работы.

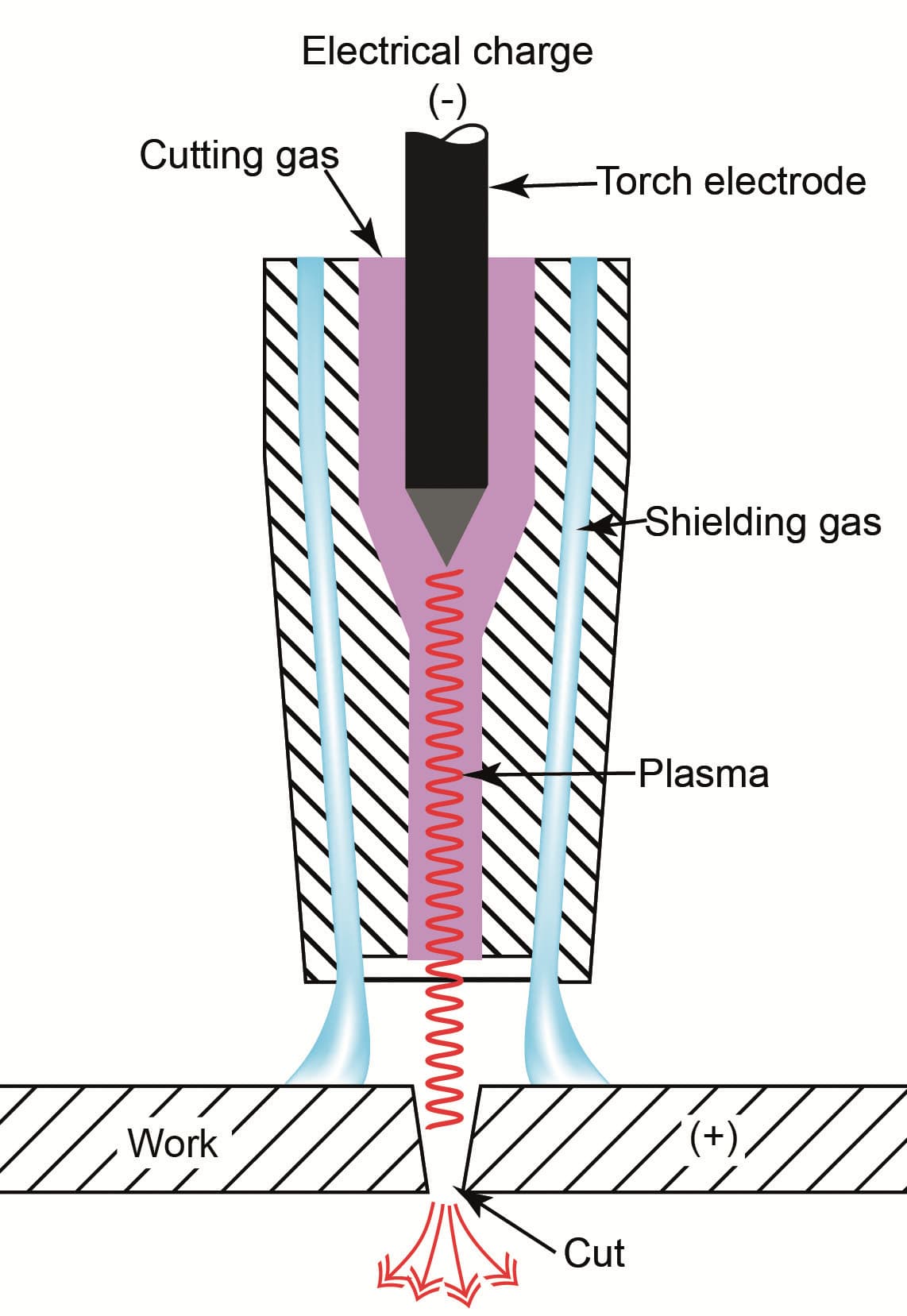

Машина плазменной резки - это новое оборудование для термической резки.

Принцип его работы заключается в использовании сжатого воздуха в качестве рабочего газа и высокотемпературной, высокоскоростной плазменной дуги в качестве источника тепла.

При этом расплавляется разрезаемая часть металла, а высокоскоростной поток воздуха сдувает расплавленный металл, образуя узкий шов.

Плазменная резка может использоваться для резки различных металлические материалы таких как нержавеющая сталь, алюминий, медь, чугун и углеродистая сталь. Его преимуществами являются высокая скорость резки, узкий режущий шов, гладкая режущая кромка, малая зона термического влияния, минимальная деформация заготовки, простота эксплуатации и значительный энергосберегающий эффект.

Это оборудование подходит для изготовления, установки и обслуживания различных механических и металлических конструкций, а также для резки, бурениеЗаполнение, снятие фасок и другие процессы резки средних и тонких листов.

Разное плазменно-дуговая резка Параметры процесса непосредственно влияют на стабильность, качество резки и эффект от процесса резки. Основные технические характеристики резки кратко описаны ниже:

(1) Режущий ток

Увеличение тока резки также может повысить мощность плазменной дуги, но оно ограничено максимально допустимым током. В противном случае это может привести к утолщению столба плазменной дуги, увеличению ширины реза и сокращению срока службы электрода. Модель принадлежностей резака должна соответствовать настройке силы тока источника питания плазменной резки. Сила тока в идеале должна быть в пределах 95% от рабочего тока сопла. Например, сила тока сопла 100А должна быть установлена не более чем на 95А.

(2) Поток газа

Увеличение потока газа может не только повысить напряжение столба дуги, но и усилить сжатие столба дуги, делая энергию плазменной дуги более концентрированной, а силу выброса - более сильной. Это позволяет повысить скорость и качество резки.

Однако чрезмерный расход газа может сократить длину дуги, увеличить потери тепла, ослабить режущую способность и даже нарушить процесс резки.

(3) Высота режущего сопла

Высота режущей насадки - это расстояние от торца режущей насадки до поверхности разрезаемой заготовки. Обычно это расстояние составляет 2-5 мм. Соответствующая высота режущего сопла необходима для полного использования эффективности резки плазменной дугой.

В противном случае это может снизить эффективность и качество резки и даже привести к перегоранию режущего сопла. Высота режущего сопла может быть указана в руководстве к источнику плазменной энергии или определена на основе опыта резки.

При прокалывании высота режущей насадки должна быть отрегулирована так, чтобы она вдвое превышала обычную высоту резания.

(4) Скорость резки

Различные факторы непосредственно влияют на эффект сжатия плазменной дуги, воздействуя на ее температуру и плотность энергии. Высокая температура и высокая энергия плазменной дуги определяют скорость резки, связывая все эти факторы со скоростью резки.

Для обеспечения качества резки очень важно максимально увеличить скорость резания. Это не только повышает производительность, но и уменьшает деформацию разрезаемых деталей и зону термического влияния в пропил область.

Если скорость резки неподходящая, это может привести к обратному эффекту - увеличению количества шлака и снижению качества резки.

(5) Толщина и процесс резки

Толщина стального листа сильно влияет на выбор процесса резки. При использовании одного и того же резака его пробивная способность (толщина) составляет лишь половину его режущей способности (толщина).

Для оригинальных деталей резака 100A от Hypertherm рекомендуемая режущая способность составляет 16 мм, а пробивная способность - 12 мм. Поэтому, если толщина стального листа превышает способность к прокалыванию, прокол и резка непосредственно в середине стального листа невозможны.

Точка начала резки должна быть установлена на краю стального листа, чтобы начать резку с края.

(6) Предварительная обработка поверхности стального листа

Стальные листы неизбежно образуют на поверхности оксидный слой, проходя через ряд промежуточных звеньев от сталелитейного завода до цеха резки.

Кроме того, в процессе прокатки на поверхности стального листа образуется и прилипает оксидный слой.

Эти оксидные слои имеют высокую температуру плавления, нелегко плавятся и снижают скорость резки. В то же время разбрызгивание оксидного слоя после нагрева может легко заблокировать режущее сопло, что сокращает срок службы сопла и электрода.

Поэтому перед резкой необходимо провести предварительную обработку поверхности стального листа для удаления ржавчины.

Обычно используется дробеструйная очистка от ржавчины с последующим нанесением антикоррозийной краски.

Мелкий железный песок распыляется на поверхность стального листа с помощью дробеструйной установки, используя силу удара железного песка для удаления оксидного слоя, затем наносится огнезащитная, проводящая антикоррозийная краска.

Предварительная обработка: удаление ржавчины и напыление краски на сталь резка пластин стала незаменимой частью производства металлоконструкций.

| Плазменный блок питания | powermax1000 |

| Система ЧПУ | JT-00000074 |

| Напряжение дуги (v) | 155 |

| Пронзание (0.1 с) | 2 |

| Начальное позиционирование (10 мс) | 50 |

| MAX_PWM | 235 |

| MIN_PWM | 160 |

| IHS_UP_PWM | 180 |

| IHS_DPWN_PWM | 200 |

| UP&DOWM_PWM | 200 |

| ARC_MAX_ERROR | 20 |

| ЗАДЕРЖКА_ВВОДА_ВРЕМЕНИ | 5 |

| AUTO_PWM_AMP | 4 |

| ВЕРХНЕЕ_ВРЕМЯ | 50 |

| DOWM_BRAKE_TIME | 50 |

| ВРЕМЯ ЭКСТРЕННОГО_ПОДЪЕМА | 20 |

| EMERG_LIFT_PWM | 200 |

| INTEL_ADJ_RANGE | 20 |

| INTEL_ADJ_STEP | 3 |

| INTEL_ADJ_SIGN | 1 |

| ARC_ACCURACY | 2 |

| PIERCE_ENABLE_SIGN | 0 |

| IHS_CURRENT_LIMIT | 100 |

| IHS_CURRENT_LIMIT_SIGN | 0 |