Представьте себе, как вы с легкостью и скоростью нарезаете толстые листы металла. В этой статье мы рассмотрим все тонкости работы станка плазменной резки с ЧПУ: от начальной настройки до технического обслуживания. Независимо от того, являетесь ли вы опытным специалистом или новичком в этой технологии, вы получите бесценные сведения о том, как добиться максимальной эффективности и обеспечить безопасность. Узнайте, как обращаться с этим мощным инструментом, устранять общие неполадки и оптимизировать производительность для выполнения различных задач резки. Читайте дальше, чтобы изменить свое понимание операций плазменной резки с ЧПУ.

Предупреждающие знаки: всегда обращайте внимание на предметы, связанные со следующими предупреждающими знаками:

| Опасности, связанные с электричеством |  | Регулярное предупреждение Регулярные напоминания |

Перед установкой и эксплуатацией настольного компьютера внимательно прочтите этот документ. Машина плазменной резки с ЧПУ. Неправильная эксплуатация может привести к повреждению имущества или травмам.

Обязательно проверьте технические характеристики системы и технические условия, указанные на бирках устройства и в сопутствующей документации.

В данном руководстве приведен краткий обзор процедуры эксплуатации. Для получения более подробной информации обратитесь к спецификации системы числового программного управления, руководству по эксплуатации плазмотрона, спецификации регулятора напряжения дуги и руководству по настройке конденсатора.

1. Приемочный контроль

Будьте осторожны

Будьте осторожны

Поврежденные или неисправные станки плазменной резки не могут быть использованы.

2. Транспортировка и хранение

Будьте осторожны

Будьте осторожны

Во время транспортировки и хранения необходимо обеспечить защиту изделия от влаги. Не поднимайтесь и не вставайте на устройство, не ставьте на него тяжелые предметы. Уделяйте особое внимание передней панели и экрану, чтобы избежать столкновений и царапин.

3. Установка

Будьте осторожны

Будьте осторожны

Внешняя оболочка Система ЧПУ не является водонепроницаемым. Во время установки необходимо защищать его от прямых солнечных лучей и дождя.

Внимание

Внимание

При установке системы числового программного управления примите меры по предотвращению проникновения пыли, агрессивных газов, токопроводящих предметов, жидкостей и легковоспламеняющихся материалов.

Систему следует устанавливать в месте, удаленном от легковоспламеняющихся и взрывоопасных материалов, а также от сильных электромагнитных помех.

Для обеспечения стабильной работы система ЧПУ должна быть надежно установлена и защищена от вибраций.

4. Проводка

Внимание

Внимание

Персонал, отвечающий за подключение или проверку системы, должен обладать достаточным опытом для выполнения этих задач.

Соединительные провода не должны повреждаться, сжиматься или вытягиваться. Никогда не открывайте шкаф системы ЧПУ, пока он находится под зарядом.

Будьте осторожны

Будьте осторожны

Убедитесь, что напряжение и полярность проволочного штекера соответствуют спецификации.

Прежде чем вставлять или переключать выключатель, убедитесь, что ваши руки сухие.

Будьте осторожны

Будьте осторожны

Вся проводка должна быть правильно установлена и надежно закреплена.

Система числового программного управления должна быть надежно заземлена.

5. Ввод в эксплуатацию и эксплуатация

Будьте осторожны

Будьте осторожны

Перед началом работы с аппаратом плазменной резки убедитесь в правильности настроек параметров.

Любые изменения, вносимые в параметры, должны находиться в пределах диапазона, разрешенного настройками параметров.

6. Использование

Внимание

Внимание

Не открывайте корпус или крышку устройства во время работы, это может привести к травмам или повреждению имущества.

Внимание

Внимание

Прежде чем открыть устройство, убедитесь, что основной источник питания выключен. Невыполнение этого требования может привести к травмам или повреждению имущества.

Внимание

Внимание

Не подключайте и не отключайте разъем на аппарате плазменной резки при включенном питании. Это может привести к повреждению и необратимому выходу из строя плазмореза.

Внимание

Внимание

После отключения основного источника питания подождите не менее 2 минут, прежде чем прикасаться к печатной плате и разъему или снимать их.

Остаточный заряд конденсатора устройства остается под опасным напряжением в течение двух минут после выключения питания.

Внимание

Внимание

Не отключайте питание плазменной сети перед работой с резаком, это может привести к травмам или повреждению имущества.

При работе с резаком остерегайтесь ожогов от высокой температуры, вызванных резаком.

Внимание

Внимание

Пользователь должен обладать необходимыми навыками для эффективной работы с машиной.

Операторы должны пройти обучение технике безопасности, связанное с пламенной резкой и плазменной резкой.

Они также должны обладать базовыми знаниями о работе с компьютером и быть знакомы с газовая резка и технологии плазменной резки.

Внимание

Внимание

Прежде чем подключать питание, убедитесь, что выключатель выключен.

Оператор не должен оставлять оборудование без присмотра во время его работы.

Перед включением питания проверьте все соединения системы.

Внимание

Внимание

При использовании аппарата плазменной резки стальная пластина должны быть ровными и не должны иметь больших колебаний. В противном случае это повлияет на точность размера резки и значительно сократит срок службы сопла и электрода.

7. Устранение неполадок

Внимание

Внимание

Персонал, отвечающий за устранение неисправностей, должен обладать необходимыми профессиональными знаниями и умением работать.

Внимание

Внимание

После срабатывания сигнала тревоги перед повторным запуском необходимо устранить неисправность.

8. Источник питания

Внимание

Внимание

Эта система числового программного управления рассчитана на работу от сети 220 В 50 Гц, а для станка плазменной резки необходим источник питания 380 В 50 Гц.

Перед размещением заказа убедитесь, что любой индивидуальный источник питания подтвержден.

Условия окружающей среды при использовании оборудования должны быть идентичны указанным в данном руководстве.

После распаковки аппарата плазменной резки установите плазменную панель в левое среднее положение, подложив под нее матовую доску. Установите шкаф управления на левой стороне передней части машины плазменной резки, чтобы оператор мог контролировать работу всей настольной машины плазменной резки и процесс резки.

Снимите провод с левой стороны и расположите его параллельно аппарату плазменной резки.

Закрепите плазморез с помощью 6 анкерных болтов и отрегулируйте оборудование с помощью балансировочного уровня.

Подключите шнур питания плазмотрона к электросети мастерской (трехфазное напряжение 380 В, 50 Гц) в соответствии с техническими характеристиками.

Подключите провод заземления плазменной панели к раме или стальной пластине.

Подключите шнур питания шкафа управления к электросети цеха (двухфазная сеть 220 В, 50 Гц) мощностью 1,5 кВт.

Подключите штекер на боковой стороне шкафа управления.

Подключите источник питания и сигнальную линию, а также подключите линию напряжения плазменной дуги и линию дуги к станку для резки с ЧПУ (обратитесь к спецификации плазмы для подтверждения линии плазменной дуги и дуги). В качестве руководства обратитесь к рисунку 1 ниже:

Рис.1

Если источник питания плазмы предоставляется пользователем, подключите линию плазменной дуги и дугу к станку для резки с ЧПУ, как показано на рис. 2 (см. технические характеристики плазмы для подтверждения линии плазменной дуги и дуги).

Рис.2

Провода с надписями V+ и V- должны быть подключены к положительной и отрицательной дугам источника плазменной энергии соответственно.

Важно убедиться, что положительная и отрицательная дуги соединены правильно, поскольку любая ошибка в этом вопросе может привести к серьезным проблемам.

Убедитесь, что подводящие и отводящие водопроводные трубы надежно соединены и что уровень воды в раковине составляет 80 мм.

Подключите подачу сжатого воздуха к входу источника плазменной энергии и отрегулируйте давление воздуха до 5,0.

Включите основной источник питания, выключатель шкафа управления и питание плазмы.

Следуйте инструкциям, приведенным в руководстве по эксплуатации плазменного блока питания, руководстве по эксплуатации контроллера и руководстве пользователя. Не вносите никаких изменений в параметры системы, если вы не обладаете достаточными знаниями и не уверены в своих силах.

Если качество резки неудовлетворительное и не поддается устранению, проверьте электрод и сопло резака плазменной резки и замените все поврежденные детали.

Рекомендуется прокладывать соединительный кабель между основным корпусом и электрическим шкафом управления резальной машины вдоль геосинклинального склона. Это защитит кабель и облегчит его обслуживание.

На этапе резки обозначена эффективная рабочая зона, и заготовку можно резать только в пределах этой разметки.

Оборудование имеет два кабеля питания:

Первый силовой кабель предназначен для общего питания системы управления и имеет мощность 1,5 кВт и напряжение 2 фазы 220 В.

Второй кабель питания предназначен для плазменного блока питания и имеет мощность 8,4 кВт и напряжение трех фаз 380 В (этот кабель приобретается дополнительно).

Длина кабеля со стороны машины плазменной резки составляет примерно 4,5 метра. Общий кабель питания системы управления представляет собой двухфазный кабель с диаметром жилы 1,5 мм.2, а кабель питания для плазменного аппарата - 4-жильный кабель с диаметром линии 6 мм.2.

Кабели и воздухопроводы проходят через раму пневматической тяги, затем спускаются к главному распределительному щиту блока питания вдоль стены установки, где подключаются к соответствующим выключателям и розеткам.

Важно убедиться, что система управления и источник питания плазмы надежно заземлены.

Для предотвращения сильных колебаний напряжения (> ±10%) и возможных электрических помех рекомендуется использовать специальную линию питания (например, выделенную линию от низковольтной трансформаторной подстанции) или дополнительный стабилизатор напряжения для плазмореза с ЧПУ. Это поможет свести к минимуму влияние качества электроэнергии и электрических помех.

На рабочем месте с несколькими электросварочными аппаратами, аргонодуговая сварка станков, станков плазменной резки или источников высокочастотных помех, таких как мощные инверторы, рекомендуется установить фильтры на кабель питания системы числового программного управления для уменьшения помех.

Внезапное отключение электроэнергии может привести к потере файлов резки и образованию отходов. Частые внезапные отключения электроэнергии также могут привести к повреждению программного или аппаратного обеспечения системы ЧПУ.

Поэтому в случае частых отключений электроэнергии рекомендуется рассмотреть возможность установки в систему ЧПУ источника бесперебойного питания мощностью 500 Вт для защиты от возможных последствий перебоев в подаче электроэнергии.

При работе с аппаратом плазменной резки используйте сжатый воздух.

Расход воздуха в воздушном компрессоре должен составлять 1 м3/мин, а давление воздуха на выходе должно составлять 6,1-8,2 бар, если для резки используется плазменная мощность.

Если давление воздуха ниже 5,5 бар, это серьезно повлияет на качество резки. Если давление воздуха опустится ниже 4 бар, мощность плазмы повредит электрод и выведет аппарат плазменной резки из строя.

Воздухопровод должен быть изготовлен из резиновой трубки высокого давления с внутренним диаметром 10 мм и давлением 2 МПа (20 бар).

Мощный система вентиляции На рабочем месте должны быть установлены устройства для удаления дыма, образующегося в процессе резки.

Перед подачей напряжения на оборудование плазменной резки убедитесь, что все выключатели на машине находятся в закрытом положении.

Поворотный переключатель на задней панели плазменной панели должен находиться в горизонтальном положении.

Включите основной источник питания, включив питание главного распределительного шкафа, который обеспечит подачу электроэнергии к двум кабелям.

Переведите автоматический выключатель в шкафу оборудования в положение "ON".

Включите питание системного блока управления, и на дисплее должен появиться главный интерфейс.

Затем поверните поворотный переключатель на задней панели плазменного блока питания на 90 градусов в вертикальное положение. Индикатор питания должен быть расположен на передней панели плазменного блока питания.

Включите воздушный компрессор (с расходом воздуха 1 м3/мин) и отрегулируйте переключатель управления давлением воздушного компрессора, чтобы установить выходное давление на уровне 6,1-8,2 бар.

Если давление воздуха ниже 6,1 бар, давление может упасть во время резки, что приведет к нестабильности качества резки.

Если давление воздуха превышает 8,3 бар, это может привести к повреждению воздушного фильтра плазменного блока питания.

Отрегулируйте ручку регулировки давления на источнике питания плазмы, чтобы поддерживать давление 5,5-6,0 бар.

Поверните ручку регулировки силы тока плазмы/тестирования газа в положение тестирования газа, чтобы убедиться, что давление не упадет ниже 5 бар.

Если давление упадет ниже 5 бар, качество резки сильно ухудшится, а плазменная мощность может перестать работать.

Если рабочая среда не отличается чистотой, рекомендуется установить многоуровневую систему совместной фильтрации перед источником питания плазмы. Загрязняющие вещества, такие как масло, влага и пыль, содержащиеся в воздухе, могут вызвать серьезные проблемы, такие как обрыв дуги и повреждение резака.

После завершения этих подготовительных работ можно приступать к плазменной резке.

Регулятор давления дуги

Установите режим резки системы ЧПУ на режим плазменной резки и включите регулятор напряжения дуги.

Параметры регулировки давления дуги должны включать только значение давления дуги, а время перфорации и другие параметры времени позиционирования устанавливаются системой ЧПУ.

Для получения дополнительной информации обратитесь к руководству по регулировке давления дуги.

Создание графики резки с помощью профессионального чертежного программного обеспечения, такого как AUTOCAD, а затем редактирование программ с помощью программного обеспечения для программирования.

Для редактирования используйте библиотеку, предоставляемую системой. Для получения дополнительной информации обратитесь к руководству по системе NC.

Используйте функцию раскроя металлических пластин, предусмотренную системой.

После того как программа резки будет перенесена в память, вернитесь в главный интерфейс и убедитесь, что область отображения графики соответствует необходимым требованиям.

При необходимости отрегулируйте параметры резки и настройки системы.

Для получения дополнительной информации обратитесь к руководству по системе числового программного управления и руководству по регулятору давления дуги. Руководство для конкретного контроллера в Китае может быть доступно для загрузки.

Руководство по эксплуатации и установке системы управления фигурной резкой FangLing (V2.1)

Примечание:

Если есть какие-либо несоответствия, обратитесь к последнему руководству по системе числового программного управления.

В процессе плазменной резки оператор должен надеть защитное снаряжение, например, каску и защитные очки, и как следует закрепиться.

Машина плазменной резки также оснащена функцией автоматического выравнивания стальных листов, которая измеряет угол поворота.

Обычно оператору бывает сложно совместить стальной лист с осью Y плазмореза в процессе подъема. Эта функция измеряет угол поворота стальной пластины и автоматически поворачивает графику резки в соответствии с ним, тем самым уменьшая количество отходов и повышая эффективность.

Чтобы воспользоваться этой функцией, переместите машину плазменной резки в левый верхний угол стального листа после завершения редактирования графики резки. В главном интерфейсе нажмите кнопку "F2" в разделе файлов, затем нажмите кнопку "F7" для измерения угла поворота. С помощью клавиш направления переместите машину плазменной резки в левый нижний угол стальной пластины и нажмите "F1" для подтверждения. Наконец, вернитесь в раздел параметров интерфейса.

Примечание:

Если есть какие-либо несоответствия, обратитесь к последнему руководству по системе числового программного управления.

В процессе плазменной резки оператор должен надеть защитное снаряжение, например, каску и защитные очки, и как следует закрепиться.

Машина плазменной резки также оснащена функцией автоматического выравнивания стальных листов, которая измеряет угол поворота.

Обычно оператору бывает сложно совместить стальной лист с осью Y плазмореза в процессе подъема. Эта функция измеряет угол поворота стальной пластины и автоматически поворачивает графику резки в соответствии с ним, тем самым уменьшая количество отходов и повышая эффективность.

Чтобы воспользоваться этой функцией, переместите машину плазменной резки в левый верхний угол стального листа после завершения редактирования графики резки. В главном интерфейсе нажмите кнопку "F2" в разделе файлов, затем нажмите кнопку "F7" для измерения угла поворота. С помощью клавиш направления переместите машину плазменной резки в левый нижний угол стальной пластины и нажмите "F1" для подтверждения. Наконец, вернитесь в раздел параметров интерфейса.

Примечание:

Функция "Возврат в исходную точку":

Находясь в режиме паузы, нажмите "Вернуться в исходную точку", чтобы разрешить Плазменная резка с ЧПУ машина будет повторять свои шаги по траектории резки. Когда машина достигнет точки отказа, нажмите кнопку "Стоп", чтобы прекратить возврат.

Благодаря функциям "Jog Move Forward" и "Jog Move Backward" вы можете точно найти нужную позицию, заново зажечь, разогреть и снова начать резку.

Функция "Jog Move Forward" и "Jog Move Backward":

Нажмите любую из клавиш, чтобы переместить аппарат плазменной резки вперед (или назад) по траектории резки. Расстояние определяется параметром "Jog Movement Distance" в интерфейсе "Universal Parameter".

Функция "Ручной резак":

Находясь в интерфейсе, нажмите кнопку "Handle Cutting Torch", чтобы отвести резак от стальной пластины и произвести необходимые замены или регулировки.

Нажмите клавишу "Возврат", чтобы переместить плазменный резак вернитесь в прерванное место и продолжите резку.

Примечание: При замене плазмы необходимо отключить питание плазмы. режущая насадка или выполнять какие-либо настройки. После завершения манипуляций следует снова включить питание плазмы, чтобы избежать появления сигналов об ошибках.

Соблюдайте осторожность при обращении с резаком, так как сразу после прекращения резки он очень горячий.

Функция "Память точек останова":

Находясь в режиме паузы, нажмите клавишу "F6" (память точек останова), и система сохранит оставшуюся часть программы.

Вернитесь в основной интерфейс, при необходимости выполните другие задачи, затем нажмите кнопку "F2" в интерфейсе "Файл", чтобы получить доступ к сохраненному файлу памяти.

Нажмите "F2" для точки останова в памяти, чтобы перенести оставшиеся графики резки в память. Вернитесь в основной интерфейс, чтобы продолжить резку.

Во время этого процесса аппарат плазменной резки не должен перемещаться.

Если вы хотите отказаться от резки, снова нажмите кнопку STOP, нажмите "F7" для подтверждения и вернитесь в основной интерфейс.

После завершения резки вернитесь в основной интерфейс и при необходимости продолжите вырезать другие объекты.

По завершении процесса резки выключите воздушный компрессор.

Перейдите в состояние толчка, переместите режущее устройство влево и приведите машину в положение стоянки. Затем выключите питание контроллера.

Подождав пять минут, выключите питание плазмы, а затем выключите питание системы управления.

Наконец, уберите рабочую зону.

Перед началом работы с системой воздушного контура, источником питания плазмы и резаком необходимо проверить наличие утечек и устранить их в случае обнаружения. Перед началом резки убедитесь, что режущее сопло и электрод подходят для настройки силы тока плазмы и толщина стального листа. Настройка тока должна быть установлена на 95% рабочего тока форсунки; например, если форсунка работает на 100 А, настройка тока должна быть 95 А. Убедитесь, что давление газа находится в допустимом диапазоне, и регулярно очищайте воздушный компрессор. Кроме того, регулярно проверяйте воздушный фильтр и заменяйте все необходимые принадлежности.

При замене режущих частей или если аппарат плазменной резки не используется в течение длительного времени, поверните ручку регулировки тока в положение проверки газа или вручную откройте электромагнитный клапан, чтобы удалить водяной пар и примеси из газового тракта и резака. После использования очистите и смажьте маслом продольную и горизонтальную направляющие. Оператор должен отключать питание и источник газа, когда уходит на перерыв или оставляет аппарат неиспользуемым на длительное время.

После использования станка для резки с ЧПУ дождитесь охлаждения корпуса прибора и плазменного блока питания, прежде чем отключать питание. Регулярно осматривайте и очищайте стойку и смазывайте ее с помощью щетки, а также смазывайте подъемный механизм (например, шарикоподшипник, винт и ползун линейной направляющей).

Добавьте смазочное масло в ползун линейной направляющей оси X.

Регулярно очищайте стол от шлака и вытирайте пыль с поверхности оборудования для плазменной резки.

Важно регулярно проверять состояние верхнего и нижнего концевых выключателей и своевременно заменять все вышедшие из строя выключатели.

Раз в месяц очищайте серый слой на боковой стороне стойки сухой щеткой.

Каждые три месяца открывайте электрический шкаф и чистите его внутри, чтобы удалить налет серого налета.

Каждые три месяца проверяйте эластичность серводвигателя. зажим Убедитесь в надежности механизма и при необходимости отрегулируйте прижимные болты пружины для поддержания нужного давления.

Проверяйте кабели плазмореза на наличие признаков износа каждые три месяца.

Ежегодно проверяйте затяжку болтов, чтобы убедиться в их надежности.

Ежегодно проверяйте щетки двигателя постоянного тока. Чрезмерный износ двигателя постоянного тока может негативно сказаться на его работе и даже привести к его повреждению.

Поэтому важно регулярно проверять и заменять щетки двигателя.

Когда станок плазменной резки не используется, рекомендуется регулярно, в идеале 1-2 раза в неделю, подключать его к электричеству. Каждый раз запускайте машину примерно на 1 час, не выполняя никаких задач по обработке, чтобы воспользоваться теплом, выделяемым машиной, для снижения влажности внутри и предотвращения воздействия сырости на электронные компоненты.

Чтобы минимизировать влияние перепадов напряжения (>±10%) и возможных электрических помех, оборудование плазменной резки должно питаться от выделенной линии (например, от низковольтной трансформаторной комнаты, специально предназначенной для оборудования числового программного управления) или быть оснащено дополнительным стабилизатором напряжения. Это поможет обеспечить стабильное электропитание и снизить уровень электрических помех.

Ежегодно проверяйте крепление клемм. Со временем клеммы могут ослабнуть из-за длительной работы и вибрации, что может привести к повреждению из-за нагрева, если они не закреплены должным образом.

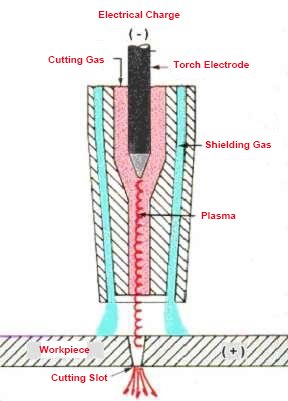

Машина плазменной резки - это современное оборудование для горячей резки, использующее в качестве рабочего газа сжатый воздух, а в качестве источника тепла - высокую температуру и скорость плазменной дуги. Плазменная дуга частично расплавляет металл, а высокоскоростной воздух сдувает расплавленный металл, образуя узкий шов.

Плазменная резка может использоваться для раскроя различных металлических материалов, включая нержавеющую сталь, алюминий, медь, чугун и углеродистую сталь. Она отличается высокой скоростью резки, малой шириной реза, гладкой поверхностью, минимальной зоной термического воздействия, минимальной деформацией заготовки и простотой эксплуатации. Кроме того, плазменная резка обладает замечательным энергосберегающим эффектом.

Оборудование для плазменной резки идеально подходит для использования при производстве, установке и обслуживании различных станков, а также для выполнения задач по резке и изготовлению, таких как резка средних пластин, трепанация и снятие фасок.

Параметры процесса плазменной резки играют важную роль в определении стабильности, качества и эффективности процесса резки.

Основные характеристики резки включают:

Увеличение тока резки может повысить мощность плазменной дуги, но она ограничена максимально допустимым током. При его превышении столб плазменной дуги станет толще, ширина реза увеличится, а срок службы электродов сократится.

Компоненты резака должны соответствовать настройкам силы тока плазменной резки.

Сила тока должна быть в пределах 95% от рабочего тока насадки. Например, сила тока для насадки 100A должна быть установлена в пределах 95A.

Увеличение потока газа может повысить напряжение столба дуги, что делает энергию плазменной дуги более концентрированной, а силу струи - более мощной. Это позволяет повысить скорость и качество резки.

Однако если расход газа слишком велик, это приведет к сокращению столба дуги и большим потерям тепла, что снизит способность к резке. В крайних случаях это может помешать нормальному процессу резки.

Высота реза - это расстояние от конца режущей насадки до поверхности разрезаемого материала. Обычно она составляет 2-5 мм.

Поддержание соответствующей высоты резания необходимо для обеспечения эффективной плазменно-дуговой резки. Если высота резки выбрана неправильно, это может привести к снижению эффективности и качества резки и даже к сгоранию режущего сопла.

Высота режущего сопла может быть указана в технических характеристиках источника плазменной энергии или отрегулирована в зависимости от опыта резки.

Для перфорации высота режущего сопла должна быть отрегулирована на высоту, вдвое превышающую высоту, используемую при обычной резке.

Вышеперечисленные факторы непосредственно влияют на сжатие плазменной дуги, а также на температуру и плотность энергии плазменной дуги. Температура и плотность энергии плазменной дуги определяют скорость резки. Таким образом, все эти факторы связаны со скоростью резки.

Обеспечивая качество резки, важно максимально увеличить скорость резания. Это не только повышает производительность, но и уменьшает деформацию разрезаемой детали и зону термического влияния реза.

Если скорость резки не соответствует требованиям, возникнет обратный эффект, что приведет к увеличению вязкости и снижению качества резки.

Толщина стального листа оказывает большое влияние на выбор процесса резки. Даже при использовании одного и того же резака его способность к перфорации (толщина) составляет лишь половину его способности к резке (толщина).

Например, рекомендуемая мощность резки для плазмотрона Hypertherm 100A составляет 16 мм, а мощность перфорации - 12 мм.

Поэтому, если толщина стального листа превышает возможности перфорации, не рекомендуется перфорировать его прямо посередине. Вместо этого резку следует начинать с края листа и работать вглубь.

Во время пути от сталелитейного производства до цеха резки на поверхности стального листа неизбежно образуется оксидное покрытие. Кроме того, стальной лист образует оксидное покрытие на своей поверхности в процессе прокатки.

Эти оксидные покрытия имеют высокую температуру плавления и трудно плавятся, что замедляет скорость резки. При нагревании окисленное покрытие также разбрызгивается, вызывая засорение режущего сопла и сокращая срок службы режущего сопла и электрода.

Поэтому перед резкой необходимо провести предварительную обработку для удаления ржавчины. Обычно это делается путем удаления ржавчины и последующего нанесения токопроводящей краски для предотвращения ржавчины.

Один из распространенных методов - распыление мелкого железного песка на поверхность стальной пластины и удаление окисленного слоя с помощью силы удара, создаваемой железным песком. Затем наносится антикоррозийная краска с антипиреном и хорошей проводимостью.

Удаление ржавчины и предварительная обработка краскопультом перед режущая сталь Плита стала неотъемлемым этапом производства металлоконструкций.