Как с помощью одного станка можно оптимизировать как штамповку, так и ножницы при изготовлении металлических изделий? Комбинированные пуансоны и ножницы с ЧПУ совершают революцию в области эффективности и точности в мастерских по производству листового металла. Эта статья посвящена расширенным возможностям и эксплуатационным преимуществам этих автоматизированных систем, таким как интегрированные механизмы загрузки, сортировки и резки. Читатели поймут, как эти машины повышают эффективность производства и использование материалов, что приводит к более рациональному и автоматизированному процессу изготовления.

По мере развития производства револьверная штамповка с ЧПУ играет неотъемлемую роль в гибкой обработке листового металла, особенно в сфере производства листового металла на заказ.

Чтобы максимально использовать потенциал обработки листового металла с ЧПУ в производстве и повысить эффективность работы штамповочного пресса, коммерческие мастерские по производству листового металла интегрировали использование комбинированных станков с ЧПУ для штамповки и резки.

Это сложное оборудование сочетает в себе компьютерные технологии управления, микроэлектронику, дистанционный мониторинг и точность изготовления.

Комбинированный станок с ЧПУ для пробивки и резки оснащен автоматизированными системами загрузки и выгрузки, автоматическими механизмами сортировки и штабелирования, автоматизированной системой стыковки для хранения, а также интегрирует современные методы управления для реализации полностью автоматизированного процесса пробивки и резки с ЧПУ для листовой металл.

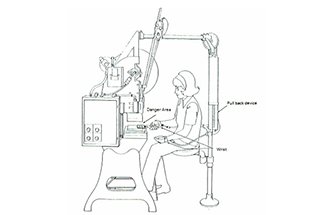

Комбинированный пуансонно-ножничный станок с ЧПУ состоит из револьверного пуансона с ЧПУ и угловых ножниц с ЧПУ, как показано на рис. 1.

ЧПУ револьверный пуансон оснащен библиотекой инструментов с вращающимися дисками, что позволяет выполнять операции пробивки, обрезки кромок и гибки деталей из листового металла. Прямоугольные ножницы с ЧПУ оснащены ножами по осям X и Y, предназначенными для разделения листового металла после выполнения различных операций.

Для полностью автоматизированной обработки детали должны вписываться в рабочие параметры оборудования. Поэтому определение этих параметров имеет решающее значение.

Комбинированный пуансон и ножницы имеют усилие пробивки 30 тонн и усилие стрижки 20 тонн. В его башне размещены 55 инструментальных станций, включая 21 станцию A (в основном для небольших типовых инструментов, не требующих частой замены), 24 станции B, 2 специальные вращающиеся станции (в основном для средних типовых инструментов, с большим ходом пуансона для повышения эффективности и вращением для регулировки углов для прямоугольников, многоугольников и т. д.), 4 станции C, 2 станции D и 2 станции E (обычно для больших типовых обрезков, жалюзи, гибки отверстий, тиснения и других специальных операций). Каждый инструмент имеет уникальный код, например, RO - для круглых отверстий, RE - для прямоугольников, DJ - для многоугольников и SQ - для квадратов.

Максимальный диапазон обработки станка составляет: X-ось 3000 мм, Y-ось 1500 мм, максимальная толщина листа 6,35 мм. Прямоугольные ножницы могут обрабатывать лист толщиной до 4 мм (для Q235 стальных листов), с точностью обработки пуансонов ±0,10 мм.

Два лезвия угловых ножниц с ЧПУ расположены перпендикулярно, причем лезвие по оси X способно выполнять непрерывную резку, что устраняет необходимость в предварительной ручной резке сырья. Это повышает эффективность раскладки материала и снижает количество отходов. Расположение двух ножей, как показано на рис. 2, показывает, что нож по оси X длиннее ножа по оси Y, расположенного под углом 90°.

Станок предлагает два режима резки: полный рез и половинный рез. В режиме полного реза одновременно движутся ножи по осям X и Y, что позволяет получать детали с четко выраженным прямым углом.

В режиме половинного реза лезвие оси Y остается неподвижным, а лезвие оси X работает независимо. В основном используется, когда крупные детали имеют специфические особенности, которые могут помешать оси Y.

Выбор между этими режимами определяется программно в зависимости от реальной ситуации.

После резки отходы и готовые детали подаются по автоматизированному щетинному конвейеру. Отходы разного размера автоматически сортируются в два разных контейнера для отходов во время передачи.

Одновременно с этим мелкие отходы, образующиеся в процессе обработки инструмента, транспортируются по другому конвейеру, обеспечивая непрерывную и стабильную работу вырубной прессчто позволяет избежать простоя оборудования. Этот процесс максимизирует внешние переходы, значительно повышая эффективность обработки деталей из листового металла.

При обработке листового металла различной толщины на комбинированном пробивном и режущем станке с ЧПУ библиотека инструментов револьверного пробивного станка с ЧПУ меняется местами. перфораторы или формообразующих инструментов на основе технических стандартов.

Прямоугольные ножницы с ЧПУ регулируют зазоры между ножами с помощью электронного управления, обеспечивая качество поверхности среза листового металла.

Функция стрижки под прямым углом обеспечивает фундаментальную поддержку процессов автоматического раскроя, позволяя автоматически сортировать и укладывать детали. Эта функция необходима для достижения полной автоматизации в обрабатывающем устройстве.

Традиционная штамповка с ЧПУ, напротив, требует ручного вмешательства. Операторы должны предварительно вырезать листовой металл с помощью ножниц в соответствии с требованиями к форме и размеру детали, прежде чем перейти к этапу программирования ЧПУ.

Основные преимущества комбинированных станков с ЧПУ для обработки гнезд:

1) Компоновка раскроя управляется автоматизированным программным обеспечением, которое также занимается отделением деталей от отходов, что позволяет максимально использовать сырье.

2) Интегрированный характер машины устраняет необходимость ручной транспортировки материалов, повышая точность обработки. обработка листового металла. Это не только сокращает время обработки и ожидания, но и повышает эффективность работы оборудования.

Полностью автоматизированная установка пробивки и резки с ЧПУ состоит из автоматизированных аппаратных компонентов и информационной системы управления, как показано на рисунке 3.

В состав оборудования входят: автоматическая тележка для стыковки сырья, устройство для загрузки сырья, комбинированный станок с ЧПУ, устройство для автоматического выброса отходов, устройство для автоматической кодировки распылением, механизм автоматической сортировки и штабелирования деталей, тележка для автоматической стыковки деталей и восемь модулей для фотоэлектрической защиты.

Информационная система управления включает в себя систему управления перфоратором (с ЧПУ для резки и резки под прямым углом), интерактивный модуль для системы управления MES+WCS+перфоратор, а также модуль управления фотоэлектрической защитой.

Эти восемь основных аппаратных модулей лежат в основе всего процесса автоматизированной обработки.

Напротив, интерактивный модуль между MES+WCS и системой управления пуансоном имеет решающее значение для информационного управления агрегатом.

Для автоматизированного планирования производства в блоке обработки используется система MES. Программное обеспечение автоматически извлекает детали заказа и формирует гнезда в соответствии со спецификациями заказа.

Это гарантирует, что детали, автоматически вложенные и запрограммированные, будут изготавливаться из сырья стандартного размера. Стандартное сырье является основой для автоматизированного складирования.

После раскроя материалы полностью используются, что предотвращает образование отходов. Функция стрижки под прямым углом облегчает разделение вложенных частей.

Функция автоматической загрузки материала создает основу для бесшовной интеграции между блоком обработки и автоматизированной системой хранения.

Когда система MES отправляет задания на перфоратор, она одновременно синхронизирует необходимую стандартную информацию о сырье с диспетчерским центром интеллектуального склада.

Затем диспетчерский центр сопоставляет имеющиеся на складе поддоны с сырьем с последовательностью задач по извлечению и автоматически выдает команды на извлечение. Если станок подтверждает свою работоспособность, соответствующая паллета с сырьем подается на вход материала станка.

Отсюда автоматизированная погрузочная тележка забирает паллету с сырьем и перемещает ее в положение автоматической загрузки. Чтобы соответствовать различным требованиям к загрузке листового металла, система загрузочных присосок разделена на сегменты для предотвращения пустого всасывания, как показано на рис. 4.

Устройство для разделения листов, установленное на манипуляторе загрузочного робота, сначала поднимает один угол листа. Затем механизм поднимает и вибрирует лист, чтобы разделить его, имитируя ручное разделение.

После закрепления материала его толщина автоматически измеряется для обеспечения соответствия требованиям заказа. Если обнаруженная толщина материала превышает стандартную толщину листа, срабатывает сигнал тревоги, останавливающий работу машины.

Если толщина находится в пределах заданных параметров, машина продолжает работу. Наконец, сырье передается с помощью загрузочных присосок на позиционирующий зажим станка для выравнивания.

На этом этапе блок обработки завершает полностью автоматизированный процесс загрузки материала.

Разделение деталей при помощи ножниц под прямым углом создает условия для автоматической сортировки и штабелирования.

После разделения эти части представляют собой полуфабрикаты. Затем укладочное устройство классифицирует и укладывает эти полуфабрикаты. Автоматический механизм штабелирования требует, чтобы размеры листов варьировались от минимальных 400 мм x 100 мм до максимальных 3000 мм x 1500 мм.

Толщина листа должна составлять от минимальной 0,5 мм до максимальной 4 мм (для листов из углеродистой стали), а максимальный вес штабеля должен составлять 3000 кг.

Для программирования обрабатывающего устройства с ЧПУ используется программное обеспечение для автоматического программирования раскроя. После создания программы обработки модуль программы сортировки идентифицирует детали в программе.

Детали с одинаковым кодом распределяются по одной и той же зоне лотка для полуфабрикатов, как показано на рисунке 5.

Максимальная высота штабелирования в каждой зоне составляет 500 мм. Если эта высота превышена, детали перераспределяются в другую зону штабелирования, чтобы избежать проблем со штабелированием из-за чрезмерного количества одинаково закодированных деталей.

После отправки программы обработки система проверяет фактическое размещение деталей в зоне штабелирования. Система фотоэлектрических датчиков также проверяет высоту штабелирования деталей.

Если детали в зоне укладки полуфабрикатов необходимо срочно забрать для следующей операции, оператору необходимо сбросить соответствующий код в зоне укладки.

Это позволяет системе снова интегрировать его в свободное пространство, предотвращая потерю места для штабелирования.

После проверки соответствия зоны штабелирования требованиям к укладке деталей сортировочное устройство отделяет детали с одинаковым кодом для последовательной укладки. Для сортировки используется автоматический механизм сортировки и штабелирования с разделенными роликами, который автоматически переносит нарезанные детали на паллету с полуфабрикатами. Поддон помещается на специализированную тележку.

По завершении обработки заказа тележка получает команду на возврат полуфабрикатов на склад. Затем она транспортирует паллету к соответствующей точке входа в автоматизированную систему хранения.

Затем челнок системы хранения автоматически укладывает паллету с полуфабрикатами на хранение, а система MES одновременно создает информацию о возврате паллеты на склад.

Для поиска достаточно найти соответствующий номер заказа, чтобы определить его положение в системе хранения и код паллеты, что создает автоматическую задачу поиска и облегчает извлечение полуфабрикатов.

Производственные заказы для обрабатывающего устройства автоматически отправляются системой MES на основе логики планирования. Информация о заказе включает в себя основные производственные данные, такие как тип материала, количество, спецификации размеров, кодировка, графические детали, данные программы, информация о технологическом процессе и время обработки.

Ученые обсудили систему планирования производства, которая гармонично сочетает SOA с гибкими технологиями производства. Они специально проанализировали проблемы планирования и составления расписания в производственном процессе и рассказали о методах и реализациях назначения заданий станкам, предлагая решения проблем диспетчеризации в обрабатывающем устройстве.

В производственных заданиях для полностью автоматической штамповочной установки с ЧПУ используется основная и резервная система. Система MES назначает два заказа на один и тот же станок: основной заказ - тот, который находится в производстве, а следующий - резервный. После выполнения основного заказа резервный автоматически становится основным.

Как показано на рисунке 6, модуль взаимодействия MES и WCS одновременно планирует работу системы хранения, выдавая задания на поиск сырья и задания на возврат материалов из предыдущего заказа.

Прежде чем приступить к обработке, проводится подготовительная работа путем перекрытия операций по заказу, что позволяет сократить время внутренних переключений, минимизировать время простоя оборудования, увеличить скорость работы оборудования и добиться эффективного производства.

Получив производственное задание, отправленное системой MES, операторам остается только проверить требования к оснастке, предусмотренные программой обработки, обеспечить безопасные условия производства, а затем приступить к выполнению заказа.

В этот момент оборудование выполняет обработку в соответствии с кодом ЧПУ. Если заказ включает детали со специальными технологическими процессами, система запросит смену инструмента при запуске производства заказа, и операторы вручную заменят или дополнят соответствующие инструменты.

Когда система MES получает информацию о начале обработки заказа, она одновременно отправляет задание на поиск сырья для этого заказа в систему планирования WCS системы хранения.

Затем челнок системы хранения транспортирует соответствующую паллету с сырьем к месту стыковки тележки для приема материала в блоке обработки.

Когда блок обработки получает информацию о прибытии сырья, система назначает приемную тележку для забора материалов. Последующая операция обработки не требует ручного вмешательства.

После обработки происходит автоматическая сортировка, штабелирование и транспортировка отходов. Система сортировки и штабелирования классифицирует детали по типам и последовательно выполняет задачи сортировки и штабелирования.

Система регистрирует информацию о состоянии всего блока обработки на основе циклов заказа до его завершения, и в процессе работы происходит автоматическое формирование отчетов. Информационная панель управления показана на рисунке 7.

После выполнения заказа полуфабрикаты автоматически соединяются с челноком системы хранения для хранения, а информация о хранении синхронизируется с системой MES.

Кроме того, блок обработки оснащен сетевым универсальным ПК. Операторы могут входить в интерфейс системы MES через этот ПК.

На странице отчета о заказе, нажав на графический номер, можно получить прямой доступ к внутренней системе основополагающих документов компании, связанной с требованиями к обработке и чертежами соответствующих деталей, что значительно облегчает работу на месте.

С непрерывным развитием обрабатывающей промышленности широкое применение полностью автоматизированных обрабатывающих устройств, объединяющих автоматику и информационные технологии, будет становиться все более распространенным.

В этой статье описывается полностью автоматическая установка для штамповки с ЧПУ, в первую очередь на штамповочно-резательных станках с ЧПУ, использующая информационное управление процессами.

Она максимально использует преимущества автоматизированного оборудования и в определенной степени реализует модель производства листового металла с сокращением трудозатрат, предлагая значительные перспективы для таких отраслей, как обработка листового металла, в плане достижения полной автоматизации.