Что приводит к выходу из строя головок для лазерной резки и как это предотвратить? В этой статье рассматриваются распространенные проблемы загрязнения линз головок для резки волоконных лазеров и предлагаются практические решения для поддержания оптимальной производительности. Узнайте об улучшении методов установки, обеспечении эффективной герметизации и использовании надлежащих методов обслуживания, чтобы продлить срок службы оборудования. Откройте для себя ключевые шаги по предотвращению загрязнения линз, снижению затрат на обслуживание и повышению эффективности работы режущей головки. Читайте дальше, чтобы понять, какие жизненно важные методы помогут обеспечить бесперебойную работу вашего оборудования для лазерной резки.

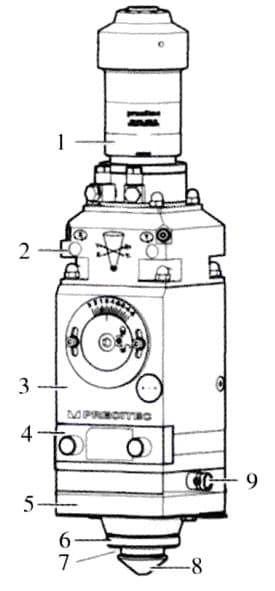

На современном рынке станков для резки волоконными лазерами доминируют две серии режущих головок: LightCutter (рис. 1) и ProCutter (рис. 2), которые производит PRECITEC, известная немецкая компания точного машиностроения. Эти режущие головки являются важнейшими компонентами, которые существенно влияют на производительность, эффективность и качество резки систем волоконно-лазерной резки.

Эти две серии режущих головок подходят для мощность лазера в следующих диапазонах: LightCutter≤2500 Вт, ProCutter≤6000 Вт.

Как показано на рисунке 3, оптические компоненты внутри режущей головки состоят из 2 коллимирующих зеркал, 3 фокусирующих зеркал и 4 защитных зеркал. Загрязнение этих линз напрямую влияет на процесс резания станка.

На основании длительных технологических испытаний и обширного анализа использования клиентами были выявлены следующие основные факторы, вызывающие загрязнение режущей головки:

①Неправильный метод установки оптоволоконной головки.

② Плохое уплотнение режущей головки.

③Неправильный метод замены защитных зеркал.

④ Необоснованные сроки контроля обработки.

⑤ Ненаучные данные о процессе резки.

⑥ Использование некачественных уязвимых деталей для режущей головки (защитные зеркала, кольцевые уплотнения и т.д.).

⑦Неправильная эксплуатация и использование конечным потребителем.

⑧ Неправильный метод обслуживания и ремонта режущей головки.

Похожие статьи: Черные пятна на линзах для лазерной резки/сварки: Причины и решения

Хотя добиться абсолютной чистоты режущих головок от загрязнений довольно сложно, существуют методы, позволяющие продлить время между загрязнениями и уменьшить их интенсивность. Это поможет увеличить срок службы режущей головки и снизить затраты на обслуживание и ремонт.

Для устранения перечисленных выше факторов, способствующих загрязнению режущей головки, могут быть приняты следующие меры:

Метод установки можно усовершенствовать, обеспечив горизонтальную установку оптоволоконной головки в режущую головку и ее надежную фиксацию.

В процессе установки важно поддерживать чистоту окружающей среды, поэтому, если в окружающем пространстве имеется значительное количество взвешенных частиц (пыли), рекомендуется выполнять эту задачу до 6:00 утра, т.е. до начала рабочей смены.

При современном уровне механического производства, даже при использовании самых передовых немецких технологий, невозможно добиться абсолютной герметичности для лазерная резка головки. При последующем использовании неизбежно попадание пыли и загрязнение линз.

Основной причиной этой проблемы является повышение температуры режущей головки в процессе резки (нормальная резка может быть достигнута, когда температура режущей головки составляет <55°C).

Это приводит к повышению внутреннего давления, в результате чего некоторые газы выходят из режущей головки в окружающую среду.

Когда режущая головка прекращает работу (после рабочей смены), внутренняя температура снижается до температуры окружающей среды, в результате чего внутреннее давление становится ниже, чем давление окружающей среды.

Загрязненные пылью газы из окружающей среды будут втягиваться в режущую головку до тех пор, пока внутреннее и внешнее давление не достигнут равновесия, тем самым загрязняя режущую головку.

Для решения этой проблемы используется метод поддержания положительного давления (выше, чем давление окружающей среды) внутри режущей головки, чтобы изолировать попадание запыленных газов из окружающей среды.

Для улучшения ситуации можно использовать следующие методы:

① Постоянно подавайте чистый, сухой и безмасляный газ в режущую головку. (Рекомендуется азот под давлением 0,15 бар ≤ P < 0,3 бар).

② Установите дыхательную систему для поддержания положительного давления внутри режущей головки в любое время.

При замене защитной линзы необходимо делать это быстро. Одновременно со снятием коробки с окном защитной линзы (рис. 3) немедленно заклейте окно на режущей головке клейкой лентой (заклейте монтажное отверстие коробки с окном защитной линзы).

Кроме того, следите за тем, чтобы на защитную линзу не попадали грязные предметы, а операторы должны воздерживаться от разговора (чтобы на защитную линзу не попала слюна).

Скорость распространения света выше, чем скорость передачи газа. При резке или проколе может возникнуть задержка газа для резки, в результате чего лазер начинает обработку до того, как газ для резки достигнет необходимого давления или скорости потока, что приводит к загрязнению защитной линзы.

Можно применить следующие методы улучшения:

1. Изменение времени излучения лазера и выпуска газа (режущего газа) путем подачи команды на выпуск газа, ожидания определенного периода (ожидания газа), излучения лазера, а затем обработки.

2. Поддерживайте определенное давление воздуха (защитного газа) в течение всего процесса обработки.

Последовательность обработки должна быть следующей: проинструктировать о выпуске защитного газа, предварительно обработать листовой металл (считывание данных обработки и определение происхождения), дать команду на выпуск пробивающего газа, дать команду на выпуск пробивающего лазера, дать команду на выпуск режущего газа, дать команду на выпуск режущего лазера (контур резки), завершить контурную резку, быстро перейти к следующему контуру, дать команду на выпуск пробивного газа, дать команду на выпуск пробивного лазера, дать команду на выпуск режущего газа, дать команду на выпуск режущего лазера (контур резки), завершить контурную резку, повторить цикл, завершить процесс резки, выключить защитный газ и завершить программу.

Использование рациональных данных о процессе резки позволяет предотвратить появление загрязнений в режущей головке в результате нештатного резания.

Использование квалифицированных расходных материалов, таких как защитные линзы и уплотнительные кольца, способствует герметизации режущей головки.

Следуйте инструкциям, предоставленным поставщиком оборудования, чтобы правильно эксплуатировать и использовать станок.

Убедитесь, что режущая головка чистая и сухая, и проводите ежедневную очистку.

Благодаря применению вышеупомянутых методов предотвращения загрязнения, загрязнение оптических линз внутри головки для резки волокна значительно улучшается.

Практическое применение показало, что при регулярном обслуживании и внимательном отношении к деталям можно избежать частых отказов при резке деталей, что продлевает срок службы линз и повышает эффективность производства оборудования.