Вы когда-нибудь задумывались, почему медь и ее сплавы так важны в нашей повседневной жизни? В этой статье мы рассмотрим удивительные свойства меди, от ее невероятной электропроводности до впечатляющей коррозионной стойкости. К концу статьи вы поймете, почему медь остается краеугольным камнем в современной технике и технологиях.

Медь и ее сплавы широко используются в промышленности благодаря своим исключительным свойствам, включая превосходную электро- и теплопроводность, отличную коррозионную стойкость и высокую пластичность. Эти материалы делятся на четыре основные группы: чистая медь (часто называемая красной медью), латунь, бронза и белая медь (также известная как никелевое серебро).

1. Чистая медь: Характеризуясь красновато-оранжевым цветом, чистая медь (>99,3% Cu) обладает самой высокой электропроводностью среди коммерческих металлов, что делает ее незаменимой в электротехнической и электронной промышленности. Она также обладает отличной теплопроводностью, коррозионной стойкостью и пластичностью.

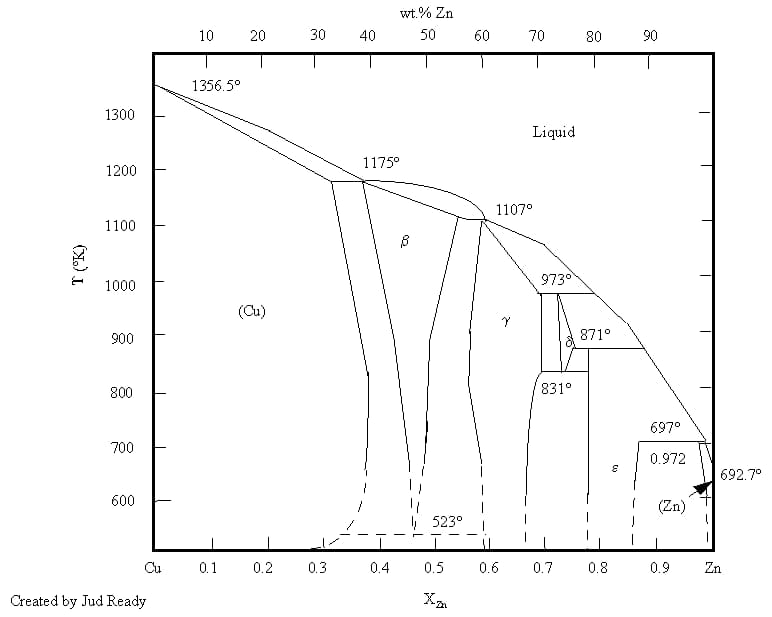

2. Латунь: Сплав, состоящий в основном из меди и цинка, с содержанием цинка, как правило, от 5% до 45%. Латуни обеспечивают баланс прочности, обрабатываемости и коррозионной стойкости. К распространенным типам относятся:

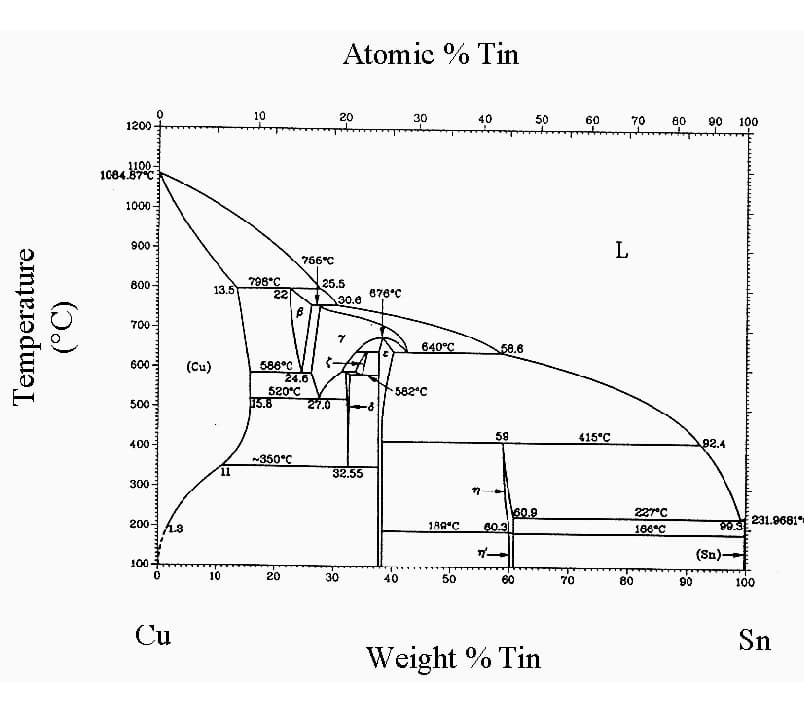

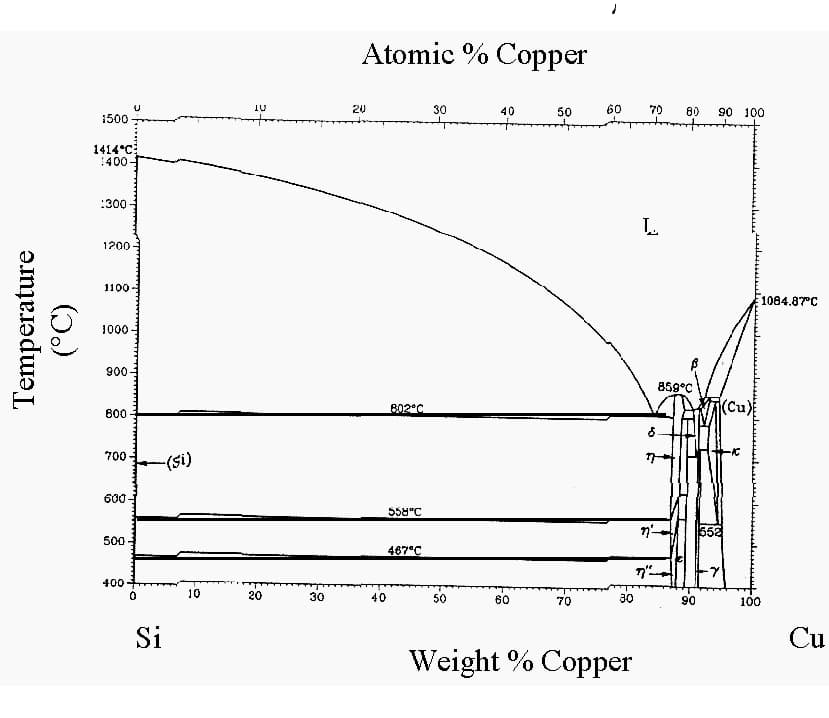

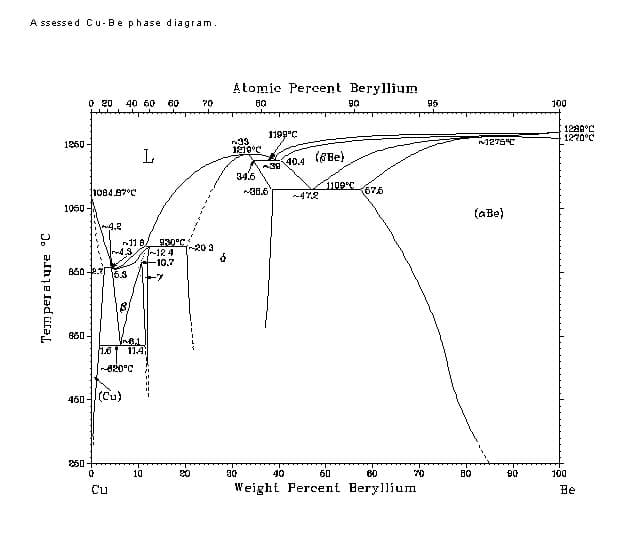

3. Бронза: традиционно сплав меди и олова, но современные бронзы могут содержать другие элементы, такие как алюминий, кремний или бериллий. Бронзы обычно обладают более высокой прочностью и коррозионной стойкостью по сравнению с латунями. К известным видам относятся:

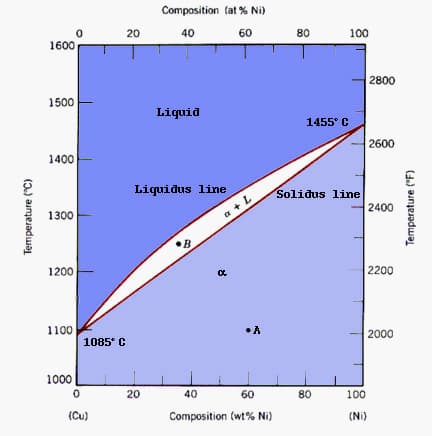

4. Белая медь (никель-серебро): Сплав меди, никеля и цинка, обычно содержащий 10-20% никеля. Несмотря на свое название, он не содержит серебра. Белая медь обладает хорошей коррозионной стойкостью, прочностью и привлекательным внешним видом, напоминающим серебро, что делает ее пригодной для декоративного применения и музыкальных инструментов.

Красная медь - это чистый вид меди с содержанием меди не менее 99,5%.

По содержанию кислорода медь можно разделить на чистую и бескислородную.

Cu2На поверхности красной меди могут образовываться оксиды O и CuO.

При комнатной температуре медная поверхность покрывается Cu2O.

При высоких температурах оксидная окалина состоит из двух слоев: внешнего - CuO и внутреннего - Cu2O.

Важно отметить, что чистую медь нельзя паять в водородсодержащей восстановительной атмосфере.

Латунь - это медно-цинковый сплав, который обладает большей прочностью, твердостью и коррозионной стойкостью по сравнению с красной медью, сохраняя при этом прочность и высокую коррозионную стойкость.

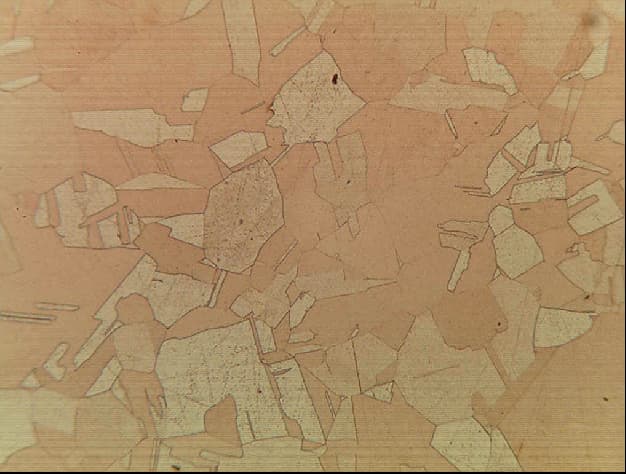

Металлографическая диаграмма латуни

(1) Оловянная латунь:

Оловянная латунь содержит примерно 1% олова (Sn), и присутствие олова не изменяет состав поверхностных оксидов.

Паяемость оловянной латуни сравнима с паяемостью латуни, что делает ее легкой для пайки.

(2) Свинцовая латунь:

Свинцовая латунь содержит свинец, который при нагревании образует липкий шлак, ухудшающий смачиваемость и текучесть припоя.

Важно выбрать правильный флюс, чтобы обеспечить надлежащую текучесть.

(3) Марганцевая латунь:

Поверхность марганцевой латуни состоит из оксида цинка и оксида марганца.

Оксид марганца относительно стабилен и трудно поддается удалению, поэтому необходимо использовать активные пайка флюс для обеспечения смачиваемости присадочного металла.

Существуют различные виды бронзыКаждый из них имеет различные элементы сплава, что влияет на их паяемость.

Если в качестве легирующего элемента добавляется олово или небольшое количество хрома или кадмия, это оказывает минимальное влияние на паяемость и, как правило, легче поддается пайке.

Однако если в качестве дополнительного элемента используется алюминий, особенно при высоком содержании алюминия (до 10%), оксид алюминия на поверхности трудно удалить, что приводит к ухудшению паяемости.

В таких случаях необходимо использовать специальный флюс для пайки.

Например, когда кремний добавляется для получения кремниевой бронзы, она становится очень чувствительной к горячей хрупкости и растрескиванию под напряжением при контакте с расплавленным припоем.

Другой пример - когда в качестве дополнительного элемента сплава используется бериллий.

Хотя образуется относительно стабильный оксид BeO, для удаления оксидной пленки достаточно обычного паяльного флюса.

Белая медь Это сплав меди и никеля, обладающий превосходными комплексными механическими свойствами.

Он содержит никель.

При выборе присадочного металла следует избегать металлов, содержащих фосфор, таких как медно-фосфорный присадочный металл и медно-фосфорно-серебряный присадочный металл.

Белая медь очень чувствительна к горячему растрескиванию и растрескиванию под напряжением при воздействии расплавленного припоя.

| Имя | Код | Первичный химический состав (в массовых процентах, %) | Температура плавления/℃ | Термообработка | |||||||

| ω(Cu) | ω(Zn) | ω(Sn) | ω(Pb) | ω(Mn) | ω(Al) | ω(Ni) | Другие | ||||

| Чистая медь | T1 | ≤99.95 | - | - | - | - | - | - | 20.02 | 1083 | Отжиг: 450~520℃ |

| T2 | ≤99.90 | - | - | - | - | - | - | 20.06 | 1083 | Отжиг: 500~630℃ | |

| Бескислородная медь | TU1 | ≤99.97 | - | - | - | - | - | - | 20.003 | 1083 | Вакуумный отжиг: 500℃ |

| TU2 | ≤99.95 | - | - | - | - | - | - | 20.003 | 1083 | ||

| ТУМН | ≤99.60 | - | - | - | 0.1~0.3 | - | - | 20.003 | 1083 | ||

| Латунь | H96 | 95~97 | Рем. | - | - | - | - | - | - | 1056~1071 | Отжиг: 600℃ |

| H68 | 67~70 | Рем. | - | - | - | - | - | - | 910~939 | Отжиг: 600℃ | |

| H62 | 60.5~63.5 | Рем. | - | - | - | - | - | - | 899~906 | Отжиг: 600℃ | |

| Олово Латунь | HSn62-1 | 61~63 | Рем. | 0.7~1.1 | - | - | - | - | - | 886~907 | Отжиг: 600℃ |

| Свинцовая латунь | HPb59-1 | 57~60 | Рем. | - | 0.8~1.9 | - | - | - | - | 886~901 | Отжиг: 600℃ |

| Марганцевая латунь | HMn58-2 | 57~60 | Рем. | - | - | 1~2 | - | - | - | 866~881 | Отжиг: 600℃ |

| Оловянная бронза | QSn6.5-0.1 | Рем. | - | 6~7 | - | - | - | - | P: 0.1~0.25 | ~996 | Отжиг: 500~620℃ |

| QSn4-3 | Рем. | 2.7~3.3 | 3.5~4.5 | - | - | - | - | - | ~1046 | ||

| Алюминий Бронза | QAl9-2 | Рем. | - | - | - | 1.5~2.5 | 8~10 | - | - | ~1061 | Отжиг: 700~750℃;Quenching880℃,Tempering400℃ |

| QAl10-4-4 | Рем. | - | - | - | - | 9.5~11 | - | Fe: 3.5~4.5 | - | Отжиг: 700~750℃;Quenching920℃,Tempering650℃ | |

| Бериллиевая бронза | QBe2 | Рем. | - | - | - | - | - | 0.2~0.5 | Be: 1.9~2.2 | 865~956 | Закалка: 800℃, старение: 300℃ |

| QBe1.7 | Рем. | - | - | - | - | - | 0.2~0.4 | Be: 1.6~1.8 | - | Закалка: 800℃, старение: 300℃ | |

| Кремниевая бронза | QSi3-1 | Рем. | - | - | - | 1~1.5 | - | - | Si: 2.75~3.5 | 971~1026 | Отжиг: 600~680℃ |

| Хромированная бронза | QCr0.5 | Рем. | - | - | - | - | - | - | Cr: 0.5~1.0 | 1073~1080 | Закалка: 950~1000℃ |

| Старение: 400~460℃ | |||||||||||

| Кадмиевая бронза | QCd1 | Рем. | - | - | - | - | - | - | Cd: 0.9~1.2 | 1040~1076 | Отжиг: 650℃ |

| Цинк Никель Серебро | BZn15-20 | Рем. | 18~20 | - | - | - | - | 13.5~16.5 | - | ~1081 | Отжиг: 700℃ |

| Марганец Никель Серебро | BMn40-1.5 | Рем. | - | - | - | 1~2 | - | 39~40 | - | 1261 | Отжиг: 1050~1150℃ |

Пайка меди и медных сплавов в первую очередь зависит от следующих факторов:

На поверхности чистой меди могут образовываться два оксида - Cu2O и CuO. При комнатной температуре медная поверхность покрыта Cu2O, а при высоких температурах оксидная пленка разделяется на два слоя: CuO снаружи и Cu2O внутри. Оксиды меди легко удаляются, поэтому чистая медь хорошо паяется.

Кислородсодержащая медь - это рафинированная медь, полученная методом пирометаллургии и электролитически жесткой пековой меди. Она содержит от 0,02% до 0,1% кислорода по массе, который существует в виде оксида меди, образуя с медью эвтектическую организацию. Эта эвтектическая организация распределена в медной матрице в глобулярной форме.

Если паять оксидированную медь в водородосодержащей восстановительной атмосфере, водород быстро проникает в металл, восстанавливая оксид с образованием пара. Этот пар образует полости в кристаллах меди и быстро расширяется, что приводит к водородное охрупчивание. В тяжелых случаях медный материал может разрушиться.

Если атмосфера содержит окись углерода и влагу, окись углерода может восстановить пар до водорода, который затем диффундирует в металл, что приводит к водородному охрупчиванию. Поэтому кислородную медь не следует паять в атмосфере разлагающегося аммиака, эндотермической или экзотермической восстановительной атмосфере.

Длительный нагрев оксидированной меди выше 920℃ приводит к накоплению оксида меди на границах зерен, что снижает прочность и пластичность меди. Поэтому во время пайки следует избегать длительного воздействия на материал температур выше 920℃.

Медь нельзя подвергать термической обработке для придания ей прочности, поэтому для повышения прочности часто используются методы холодной обработки. Медь, закаленная холодным способом, размягчается при нагревании от 230℃ до 815℃. Степень размягчения зависит от температуры и продолжительности пребывания при этой температуре. Чем выше температура нагрева при пайке, тем мягче становится медь, закаленная холодным способом.

Бескислородная медь имеет низкое содержание кислорода, в ней отсутствуют эвтектические составляющие меди и оксида меди. Ее электропроводность и способность к холодной обработке (например, глубокая вытяжка и прядение) лучше, чем у раскисленной меди.

Бескислородную медь можно паять в водородсодержащей защитной атмосфере без водородного охрупчивания. Закаленная холодным способом бескислородная медь также размягчается при нагревании.

Обычную латунь можно разделить на три категории: низкая латунь (массовая доля цинка менее 20%), высокая латунь (доля цинка более 20%) и легированная латунь. Когда массовая доля цинка в латуни составляет менее 15%, поверхностный оксид в основном состоит из Cu2O, который содержит небольшие частицы ZnO.

Когда массовая доля цинка превышает 20%, оксид в основном состоит из ZnO. Оксид цинка также легко удаляется, поэтому пайка латуни очень хороша. Латунь не подходит для пайки в защитной атмосфере, особенно для вакуумной пайки. Это связано с тем, что цинк имеет высокое давление паров (достигает 105 Па при 907℃).

При пайке в защитной атмосфере, особенно в вакууме, цинк, содержащийся в латуни, улетучивается, поверхность становится красной, что влияет как на пайку, так и на ее свойства. Если пайка должна производиться в защитной атмосфере или в вакууме, то для предотвращения улетучивания цинка на поверхность латунных деталей следует предварительно нанести слой меди или никеля. Однако гальваническое покрытие может повлиять на прочность паяного соединения.

Пайка латуни требует использования флюса.

Оловянная латунь содержит примерно 1% ω (Sn). Присутствие олова не влияет на состав поверхностного оксида. Пайка оловянной латуни сравнима с пайкой латуни и легко поддается пайке.

Свинцовая латунь при нагревании образует липкий осадок, который нарушает смачиваемость и текучесть паяльного материала, поэтому для обеспечения смачиваемости паяльного материала необходимо выбрать соответствующий флюс. При нагревании свинцовая латунь склонна к образованию трещин под напряжением. Чувствительность к горячему растрескиванию прямо пропорциональна содержанию свинца.

Поэтому внутреннее напряжение свинцовой латуни при пайке должны быть сведены к минимуму, например, путем отжига перед сваркой для снятия напряжения, вызванного обработкой деталей. Температура нагрева должна быть как можно более равномерной, чтобы уменьшить тепловое напряжение. Эффект пайки будет плохим, если ω (Pb) > 3%. Для свинцовой латуни с ω (Pb) > 5% пайка не рекомендуется.

Поверхность марганцевой латуни состоит из оксида цинка и оксида марганца. Оксид марганца относительно стабилен и трудно удаляется, поэтому для обеспечения смачиваемости припоя следует использовать высокоактивный флюс.

Оловянная бронза QSn6.5-0.1 образует на своей поверхности два оксида: внутренний слой SnO2 и внешний слой оксида меди. Эти оксиды легко удаляются, сплав хорошо паяется и подходит для различных методов пайки, включая пайку с газовой защитой и вакуумную пайку.

Для пайки на воздухе можно использовать обычные флюсы. Чтобы избежать растрескивания, детали из фосфорсодержащей оловянистой бронзы перед пайкой следует снять напряжение при температуре примерно 290-340℃.

Алюминиевая бронза содержит значительное количество алюминия (до 10% по массе), образуя на поверхности оксидный слой, состоящий в основном из оксида алюминия, который трудно удалить. Поэтому, пайка алюминия бронзы является довольно сложной задачей. Оксид алюминия не может быть восстановлен в защитной атмосфере и не может быть удален вакуумным нагревом, что требует применения специализированного флюса.

Если детали из алюминиевой бронзы паяются в закалка и отпуск состоянии, температура пайки не должна превышать температуру отпуска. Например, температура отпуска QAl9-2 составляет 400℃.

Если температура пайки превышает 400℃, основной материал размягчается. Если пайка производится при высоких температурах, температура пайки должна соответствовать температуре закалки (880℃) с последующим отпуском, чтобы достичь желаемых механических свойств основного материала. Это необходимо учитывать при выборе материала для пайки.

Хотя на поверхности бериллиевой бронзы образуется относительно устойчивый оксид BeO, обычный флюс по-прежнему удовлетворяет требованию удаления оксидной пленки. Бериллиевая бронза часто используется в ситуациях, когда детали требуют эластичности.

Чтобы избежать снижения этого свойства, температура пайки должна быть либо ниже температуры старения (300℃), либо температура пайки должна соответствовать температуре закалки, с последующей обработкой старением после пайки.

Кремниевая бронза, в основном сплав QSi3-1 с содержанием ω (Si) около 3%, образует на своей поверхности оксид, состоящий в основном из диоксида кремния. Для пайки кремниевой бронзы следует использовать тот же флюс, что и для пайки алюминиевой бронзы. Кремниевая бронза под нагрузкой чрезвычайно чувствительна к термическому растрескиванию и растрескиванию под действием расплавленного паяльного материала.

Чтобы избежать растрескивания, перед пайкой сплав следует снять напряжение при температуре 300-350℃. Следует выбрать материал для пайки с более низкой температурой плавления и использовать метод пайки, обеспечивающий равномерный нагрев.

Хромистая и кадмиевая бронзы содержат незначительное количество хрома или кадмия, которые не оказывают существенного влияния на процесс пайки. При пайке хромистой бронзы следует учитывать режим термообработки основного материала.

Температура пайки должна быть либо ниже температуры старения (460℃), либо температура пайки должна соответствовать температуре закалки (950-1000℃).

Никелевое серебро и марганцевое серебро. Никель-серебро содержит никель, и при выборе материала для пайки следует избегать фосфорсодержащих припоев, таких как медно-фосфорный припой и медно-фосфорно-серебряный припой, поскольку фосфорсодержащие припои могут легко образовывать хрупкий фосфид никеля на границе раздела фаз после пайки, снижая прочность и вязкость соединения.

Никелевое серебро чрезвычайно чувствительно как к горячему растрескиванию, так и к растрескиванию под действием расплавленного паяльного материала. Поэтому перед пайкой деталей следует снять внутреннее напряжение и выбрать материал для пайки с более низкой температурой плавления.

Детали должны нагреваться равномерно, и необходимо обеспечить свободное расширение и сжатие деталей во время нагрева и охлаждения, чтобы уменьшить тепловое напряжение при пайке.

Бракуемость обычной меди и медных сплавов

| Сплав | Паяемость | |

| Медь T1 | Превосходно | |

| Бескислородная медь TU1 | Превосходно | |

| Латунь | H96 | Превосходно |

| H68 | Превосходно | |

| H62 | Превосходно | |

| Оловянная бронза | HSn62-1 | Превосходно |

| Марганцевая латунь | HMn58-2 | Хорошо |

| Оловянная бронза | QSn58-2 | Превосходно |

| QSn4-3 | Превосходно | |

| Свинцовая латунь | HPb59-1 | Хорошо |

| алюминиевая бронза | QAl9-2 | Плохой |

| QAl10-4-4 | Плохой | |

| бериллиевая бронза | QBe2 | Хорошо |

| QBe1.7 | Хорошо | |

| кремниевая бронза | QSi3-1 | Хорошо |

| хромовая бронза | QCr0.5 | Хорошо |

| кадмиевая бронза | QCd11 | Превосходно |

| Цинково-медно-никелевый сплав | BZn15-20 | Хорошо |

| Медно-никелевый сплав | BMn40-1.5 | Трудности |

Припои на основе серебра широко используются благодаря умеренной температуре плавления, хорошей технологичности, прочности и жесткости, электропроводности, теплопроводности и коррозионной стойкости.

Главный элементы сплава В состав припоев на основе серебра входят медь, цинк, кадмий и олово. Медь является наиболее важным элементом сплава, поскольку она снижает температуру плавления серебра, не образуя хрупкой фазы.

Добавление цинка еще больше снижает температуру плавления.

Хотя добавление олова позволяет значительно снизить температуру плавления сплавов серебро-медь-олово, такая низкая температура плавления приводит к чрезвычайной хрупкости и невозможности практического использования.

Чтобы избежать хрупкости, содержание олова в серебряно-медно-оловянном припое обычно не превышает 10%.

Чтобы еще больше снизить температуру плавления припоя на основе серебра, в сплав серебро-медь-цинк можно добавить кадмий.

Химический состав и основные свойства присадочного металла для пайки на основе серебра

| Присадочный металл для пайки | Химический состав (вес %) | Температура плавления/℃ | Прочность на разрыв/МПа | Электрическое сопротивление/μΩ-м | Температура пайки/℃ | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Ag | Cu | Zn | Cd | Sn | другие | |||||

| BAg72Cu. | 72±1 | Рем. | – | – | – | – | 779~779 | 375 | 0.022 | 780~900 |

| BAg50Cu. | 50±1.1 | Рем. | – | – | – | – | 779~850 | – | – | – |

| BAg70Cu. | 70±1 | 26±1 | Рем. | – | – | – | 730~755 | 353 | 0.042 | – |

| BAg65Cu. | 65±1 | 20±1.1 | Рем. | – | – | – | 685~720 | 384 | 0.086 | – |

| BAg60Cu | 60 ±1 | Рем. | – | 10±0.5 | – | – | 602~718 | – | 720~840 | |

| BAg50Cu | 50±1.1 | 34±1.1 | Рем. | – | 10±0.5 | – | 677~775 | 343 | 0.076 | 775~870 |

| BAg45Cu | 45±1 | 30+1 | Рем. | – | – | – | 677~743 | 386 | 0.097 | 745~845 |

| BAg25CuZn. | 25±1. | 40±1 | Рем. | – | – | – | 745~775 | 353 | 0.069 | 800~890 |

| BAg10CuZn | 10±1 | 53±1.1 | Рем. | – | – | – | 815~850 | 451 | 0.065 | 850~950 |

| BAg50CuZnCd | 50±1 | 15.5±1 | 16.5±2 | – | – | – | 627~635 | 419 | 0.072 | 635~760 |

| BAg45CuZnCd | 45±1. | 15±1 | 16±2. | – | – | – | 607~618 | – | – | 620~760 |

| BAg40CuZnCdNi | 40±1 | 16±0.5 | 17.8±0.5 | – | – | Ni0.2±0.1 | 595~605 | 392 | 0.069 | 605~705 |

| BAg34CuZnCd | 35±1 | 26±1 | 21±2 | – | – | 607~702 | 411 | 0.069 | 700~845 | |

| BAg50CuZnCdNi | 50±1.1 | 15.5±1 | 15.5±2 | – | – | Ni3±0,5 | 632~688 | 431 | 0.105 | 690~815 |

| BAg56CuZnSn | 56±1 | 22±1 | 17±2 | 50.5 | 50.5 | – | 618~652 | – | – | 650~760 |

| BAg34CuZnSn | 34±1 | 36±1.1 | 27+2 | 30.5 | 30.5 | – | 630~730 | – | – | 730~820 |

| BAg50CuZnSnNi | 50±1 | 21.5±1 | 27±1.1 | 10.3 | 10.3 | Ni0.30~0.65。 | 650~670 | – | – | 670~770 |

| BAg40CuZnSnNi | 40±1 | 25±1 | 30.5±1 | 30.3 | 30.3 | Ni1.30~1.65 | 630~640. | – | – | 640~740 |

Медно-фосфорный присадочный металл широко используется для пайки меди и медных сплавов благодаря своим благоприятным технологическим характеристикам и экономичности.

Фосфор выполняет в меди две функции:

Во-первых, он значительно снижает температуру плавления меди.

Во-вторых, он выступает в качестве самопаяльного флюса при пайке на воздухе.

Для дальнейшего снижения температуры плавления сплава Cu-P и повышения его прочности в него также может быть добавлено серебро.

Важно отметить, что медно-фосфорные и медно-ротан-серебряные присадочные металлы могут использоваться только для пайки меди и медных сплавов и не могут применяться для пайки стали, никелевых сплавов или медно-никелевых сплавов с содержанием никеля более 10%.

Этот тип присадочного металла может привести к расслоению при медленном нагреве, поэтому лучше всего использовать метод пайки с быстрым нагревом.

Химический состав и свойства медно-фосфорных припоев

| Заполняющий металл | Химический состав (массовая доля) (%) | Температура плавления | Прочность на разрыв МПа | Удельное сопротивление/μΩ-м | ||||

|---|---|---|---|---|---|---|---|---|

| Cu | P | Ag | Sn | другие | ||||

| Bcu95P. | Рем. | 5±0.3 | – | – | 710~924 | – | – | |

| Bcu93P | Рем. | 6.8~7.5 | – | – | 710~800 | 470.4 | 0.28 | |

| Bcu92PSb | Рем. | 6.3±0.4 | – | – | Sb1.5~2.0 | 690~800 | 303.8 | 0.47 |

| Bcu91Ag | Рем. | 7±0.2 | 2±0.2 | – | – | 645~810 | – | – |

| Bcu89Ag | Рем. | 5.8~6.7 | 5±0.2 | – | – | 650~800 | 519.4 | 0.23 |

| Bcu80Pag | Рем. | 4.8~5.3 | 15±0.5 | – | – | 640~815 | 499.8 | 0.12 |

| HLAgCu70-5 | Рем. | 5±0.5 | 25±0.5 | – | – | 650~710 | – | – |

| HLCuP6-3 | Рем. | 5.7±0.3 | – | 3.5±0.5 | – | 640~680 | – | 0.35 |

| Cu86SnP | Рем. | 5.3±0.5 | – | 7.5±0.5 | 0.8±0.4 | 620~660 | – | – |

| Bcu80PSnAg | Рем. | 5.3±0.5 | 5±0.5 | 10±0.5 | – | 560~650 | – | – |

| Cu77NiSnP. | 77.6 | 7.0 | 9.7 | – | Ni5.7 | 591~643 | – | – |

При пайке меди припоем на основе Sn часто происходит образование интерметаллического соединения Cu6Sn5 на границе раздела между припоем и основным металлом. Поэтому важно тщательно учитывать температуру пайки и время выдержки.

При использовании паяльника слой компаунда обычно тонкий и оказывает минимальное влияние на характеристики соединения.

Латунные соединения, паянные оловянно-свинцовым присадочным металлом, прочнее медных соединений, паянных тем же присадочным металлом. Это объясняется тем, что растворение латуни в жидком присадочном металле происходит медленнее, что приводит к образованию меньшего количества хрупких интерметаллических соединений.

| Присадочный металл для пайки | Химический состав | Температура плавления | Прочность на разрыв | Удлинение | |||

|---|---|---|---|---|---|---|---|

| Sn | Ag | Сб | Cu | ||||

| HL606 | 96.0 | 4.0 | – | – | 221 | 53.0 | – |

| Sn95Sb | 95.0 | – | 5.0 | – | 233 | 39.2 | 43 |

| Sn92AgCuSb | 92.0 | 5.0 | 1.0 | 2.0 | 250 | 49.0 | 2.3 |

| Sn85AgSb | 84.5 | 8.0 | 7.5 | – | 270 | 80.4 | 8.8 |

| Присадочный металл для пайки | Химический состав | Температура плавления | ||

|---|---|---|---|---|

| 97.0 | 3.0 | Sn | ||

| HLAgPb97 | 97.5 | 1.5 | – | 304-305 |

| HLAgPb97.5-1.0 | 92 | 2.5 | 1.0 | 310-310 |

| HLAgPb92-5.5 | 83.5 | 1.5 | 5.5 | 287-296 |

| HLAgPb83.5-15-1.5 | 97.0 | 3.0 | 15.0 | 265-270 |

Химический состав и свойства припоя на основе кадмия

| Заполняющий металл | Химический состав (массовая доля) (%) | Температура плавления/ | Прочность на разрыв/МПа | ||

|---|---|---|---|---|---|

| Cd | Ag | Zn | |||

| HL503 | 95 | 5 | 338~393 | 112.8 | |

| HLAgCd96-1 | 96 | 3 | 1 | 300~325 | 110.8 |

| Cd79ZnAg | 79 | 5 | 16 | 270~285 | 200 |

| HL508 | 92 | 5 | 3 | 320~360 | – |

Бессвинцовый припой для пайки медных труб

| Бренд | Состав (массовая доля) | Линия твердой фазы/℃ | Ликвидус/℃ |

| E | 95Sn-4.5Cu-0.5Ag | 226 | 360 |

| HA | 94.5Sn-3Sb-1.5Zn-0.5Ag-0.5Cu | 215 | 228 |

| HB | 91.225Sn-5Sb-3.5Cu-0.275Ag | 238 | 360 |

| AC | 96.25n-3.25Bi-0.2Cu-0.35Ag | 206 | 234 |

| OA | 95,9Sn-3Cu-1Bi-0,1Ag | 215 | 238 |

| AM | 95,45n-3Cu-1Sb-0,6Ag | 221 | 231 |

Прочность соединений меди и латуни, паянных частью мягкого припоя

| Марка припоя | Прочность на сдвиг/МПа | Прочность на разрыв/МПа | ||

|---|---|---|---|---|

| медь | латунь | медь | латунь | |

| S-Pb80Sn18Sb2 | 20.6 | 36.3 | 88.2 | 95.1 |

| S-Pb68Sn30Sb2 | 26.5 | 2740 | 89.2 | 86.2 |

| S-Pb58Sn40Sb2 | 36.3 | 45.1 | 76.4 | 78.40 |

| S-Sn90Pb10 | 45.1 | 44.1 | 63.7 | 68.6 |

| S-P697Ag3 | – | 29.4 | – | 49.0 |

| S-Cd96Ag3Zn1 | 73.5 | – | 57.8 | - |

| S-Sn95Sb5 | 37.2 | – | - | |

| S-sn85Ag8Sb7 | – | 82.3 | – | – |

| S-Sn92AgSCu2Sb1 | 35.3 | – | – | – |

| S-Sn96Ag4P | 35.339.2~49.0 | – | 5.339.2~49.0 | – |

Обычно используемые флюсы для пайки состоят из матрицы буры, борной кислоты или их смеси и дополняются фторидами или фтороборатами щелочных или щелочноземельных металлов для достижения соответствующей температуры активации и улучшения способности удалять оксиды.

При нагревании борная кислота (H3BO3) распадается с образованием борного ангидрида (B2O3).

Формула реакции выглядит следующим образом:

2H3BO3→B2O3+3H2O

Температура плавления борного ангидрида составляет 580°C.

Он может вступать в реакцию с оксидами меди, цинка, никеля и железа, образуя растворимый борат, который налипает на паяное соединение в виде шлака. Это не только удаляет оксидную пленку, но и обеспечивает механическую защиту.

MeO+B2O3→MeO-B2O3

Боракс Na2B4O7 плавится при температуре 741 ℃:

Na2B4O7→B2O3+2NaBO2

Борный ангидрид и оксиды металлов вступают в реакцию, образуя растворимые бораты. Метаборат натрия и бораты образуют соединения с более низкой температурой плавления, благодаря чему они легко поднимаются на поверхность паяных соединений.

MeO+2NaBO2+B2O3>(NaBO2)2Me(BO2)2

Комбинация буры и борной кислоты является широко используемым флюсом. Добавление борной кислоты позволяет снизить поверхностное натяжение бурового флюса и увеличить его распространение. Борная кислота также повышает способность остатков флюса чисто отделяться от поверхности. Однако при использовании флюса на основе буры и борной кислоты с серебряным присадочным металлом его температура плавления остается слишком высокой, а вязкость - слишком высокой.

Для дальнейшего снижения температуры плавления можно добавить фторид калия. Основная роль фторида калия заключается в снижении вязкости флюса и повышении его способности удалять оксиды. Для дальнейшего снижения температуры плавления и повышения активности флюса добавляют KBF4 могут быть добавлены.

Температура плавления KBF4 составляет 540 ℃, а плавление разлагается:

KBF4→KF+BF3

| Бренд | Состав (массовая доля) (%) | Температура действия ℃ | Назначение |

| FB101 | Борная кислота 30, фторборат калия 70 | 550~850℃ | Флюс для серебряного припоя |

| FB102 | Безводный фторид калия 42, фторборат калия 25, борный ангидрид 35 | 600~850℃ | Наиболее широко используемый флюс для серебряного припоя |

| FB103 | Флуоборат калия>95, карбонат калия<5 | 550~750℃ | Для серебряных медно-цинковых кадмиевых припоев |

| FB104 | Боракс 50, борная кислота 35, фторид калия 15 | 650~850℃ | Пайка с присадочным металлом на основе серебра в печи |

| Номер | Компонент | Назначение |

| 1 | ZnCl21130g, NH4Cl110g,H2O4L | Пайка меди и медных сплавов, стали |

| 2 | ZnCl21020 г, NaCI280 г, NH4CI,HCI30g,H2O4L | Сварка меди и медные сплавы, сталь |

| 3 | ZnCl2600 г, NaCl170 г | Покрытие для пайки под давлением |

| 4 | ZnCl2710 г, NH4Cl100 г, вазелин 1840 г, H2O 180 г | Пайка меди и медных сплавов, стали |

| 5 | ZnCl21360g,NH4Cl140g, HC185g, H2O4L | Пайка кремниевой бронзы, алюминиевой бронзы, нержавеющей стали |

| 6 | H3P04960g,H20455g | Паяная марганцевая бронза, нержавеющая сталь |

| QJ205 | ZnCl250g,NH4Cl15,CdCl230,NaF6 | Пайка меди и медных сплавов с присадочными металлами на основе кадмия |

| Номер | Компонент | Назначение |

| 1 | Гидрохлорид глутаминовой кислоты 540 г, мочевина 310 г, вода 4 л | Медь, латунь, бронза |

| 2 | Гидразин монобромид 280 г, вода 2550 г, неионный смачиватель 1,5 г | Медь, латунь, бронза |

| 3 | Молочная кислота (85%) 260г, вода 1190г, смачиватель 3г | Морщинистая бронза |

Основным компонентом антикоррозийного флюса является канифоль.

Существует три широко используемых канифольных флюса:

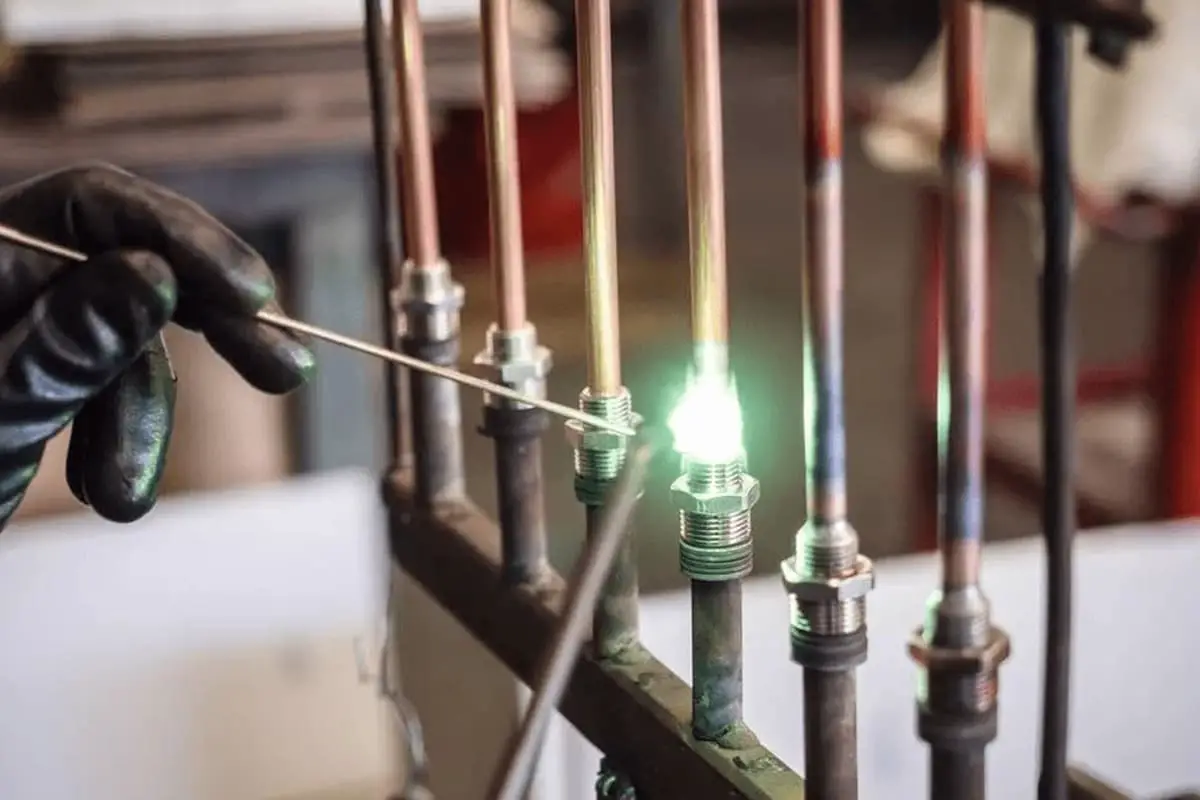

Медь и ее сплавы отлично поддаются пайке благодаря высокой теплопроводности и благоприятным характеристикам смачивания. Можно использовать различные методы пайки, каждый из которых обладает определенными преимуществами для конкретных применений:

При пайке меди и ее сплавов необходимо учитывать особые требования:

Для высокочастотной пайки меди процесс требует тщательной оптимизации из-за низкого электрического сопротивления меди. Стратегии, позволяющие преодолеть эту проблему, включают:

При пайке меди согласование присадочного металла и флюса осуществляется следующим образом:

При пайке чистых поверхностей, особенно оловянно-свинцовыми и оловянно-серебряными припоями, можно использовать канифольный флюс. Для других поверхностей можно использовать активную канифоль, слабый коррозионный флюс или коррозионный флюс.

Важно отметить, что чистую медь не следует паять в восстановительной атмосфере, за исключением бескислородной меди, чтобы избежать водородного охрупчивания.

Присадочный металл и флюс, используемые для пайки латуни, в целом аналогичны тем, что применяются для пайки меди. Однако следует отметить, что из-за наличия оксида цинка на поверхности латуни ее нельзя паять неактивной канифолью. Кроме того, при пайке медно-фосфорными и серебряными припоями необходимо использовать флюс FB102.

Для пайки оловянно-свинцовыми припоями следует использовать флюс на основе раствора фосфорной кислоты. Для пайки свинцом необходимо использовать паяльный флюс на основе раствора оксида цинка. Паяльный флюс Q205 используется для пайки на основе кадмия. Припои BAg45CuCdNi и BAg45CuCd следует паять с флюсом FB102 или FB103. Другие припои на основе серебра, а также медно-фосфорные и медно-фосфорно-серебряные припои следует паять с флюсом FB102. Рекомендуется паять с использованием флюса FB104 в защитной атмосфере в печи.

При пайке бериллиевой бронзы, находящейся в состоянии старения под закалку мягким припоем, важно выбрать присадочный металл с температурой плавления ниже 300°C. Предпочтительной комбинацией для такого применения является 63Sn-37Pb в сочетании со слабым коррозионным флюсом или коррозионным флюсом.

Кроме того, пайка и обработка раствором должны проводиться одновременно во время процесс пайки.

Мягкая пайка оказывает минимальное влияние на эксплуатационные характеристики бериллиевой бронзы, поэтому для пайки можно использовать мягкие припои и флюсы, аналогичные тем, что применяются для бериллиевой бронзы.

Важно отметить, что пайку хромистой бронзы следует производить не в состоянии старения в растворе, а в состоянии обработки раствором с последующим старением.

При использовании метода быстрого нагрева для пайки рекомендуется применять серебряный припой с самой низкой температурой плавления, например BAgA0 CuZnCdNi.

Пайка оловянистой бронзы аналогична пайке меди и латуни, но с дополнительным преимуществом - предотвращением водородного охрупчивания и улетучивания цинка при пайке в защитной атмосфере.

Однако следует отметить, что оловянные бронзы, содержащие фосфор, склонны к растрескиванию под напряжением.

Для пайки мягким припоем рекомендуется использовать сильный коррозионный флюс, содержащий соляную кислоту.

При пайке существует тенденция к растрескиванию под напряжением и межкристаллитному проникновению в присадочный металл. Температура пайки должна быть ниже 760°C.

Можно использовать серебряные припои с более низкой температурой плавления, такие как BAg65CuZn, BAg50 CuZnCd, BAg40 CuZnCdNi и BAg56 CuZnSn. Чем ниже температура плавления, тем лучше.

Для достижения оптимальных результатов рекомендуется использовать флюсы FB102 и FB103.

При пайке мягким припоем важно использовать сильный коррозионный флюс, содержащий соляную кислоту, чтобы удалить оксидную пленку на поверхности. В качестве припоя для этого процесса обычно используется оловянно-свинцовый припой.

Для пайки обычно используется серебряный припой. Чтобы предотвратить диффузию алюминия в серебряный припой, время нагрева припоя должно быть как можно меньше. Покрытие поверхности алюминиевой бронзы медью или никелем также может предотвратить диффузию алюминия в припой.

Процесс пайки белой цинковой меди аналогичен процессу пайки латуни. Для пайки обычно используются следующие серебряные припои: BAg56CuZnSn, BAg50CuZnSnNi, BAg40CuZnNi и BAg56CuZnCd, а также другие. Рекомендуемые флюсы для использования - FB102 и FB103.

Для пайки цинк-белая медь можно использовать флюс на основе раствора фосфорной кислоты или предварительно покрыть поверхность медью.

В качестве присадочных металлов для пайки можно использовать BAg60CuZn, BAg45CuZn, BAg40CuZnCdNi, BAg50 CuZnCd и другие.

Не рекомендуется использовать медно-фосфорно-серебряный припой, так как фосфор и никель образуют хрупкую фазу соединения.

Прочность соединения меди и латуни, паянных серебряным припоем

| Заполняющий металл | Прочность на сдвиг/МПа | Прочность на разрыв/МПа | ||

|---|---|---|---|---|

| медь | латунь | медь | латунь | |

| BAg45CuZn | 177 | 215 | 181 | 325 |

| BAg50CuZn | 171 | 208 | 174. | 334 |

| BAg65CuZn | 171 | 208 | 177 | 334 |

| BAg70CuZn | 166 | 199 | 185 | 321 |

| BAg40CuZnCdNi | 167 | 194 | 179 | 339 |

| BAg50CuZnCd | 167 | 226 | 210 | 375 |

| BAg35CuZnCd | 164 | 190 | 167 | 328 |

| BAg40CuZnSnNi | 98 | 245 | 176 | 295 |

| BAg50CuZnSn | – | – | 220 | 240 |

Механические свойства медных соединений, паянных медно-фосфорными и медно-фосфорно-серебряными припоями

| Заполняющий металл | Прочность на разрыв /МПа | Прочность на сдвиг /МПа | Угол изгиба (°) | Ударная вязкость /Дж - см-2 |

| BCu93P | 186 | 132 | 25 | 6 |

| BCu92PSb | 233 | 138 | 90 | 7 |

| BCu80PAg | 255 | 154 | 120 | 23 |

| BCu89PAg | 242 | 140 | 120 | 21 |

Для медных сплавов с возрастным упрочнением, таких как бериллиевая бронза, прошедших термическую обработку, единственным шагом после пайки является удаление остаточного флюса и очистка поверхности заготовки.

Основная причина удаления остатков - предотвращение коррозии на заготовке и, в некоторых случаях, придание ей хорошего внешнего вида или подготовка заготовки к дальнейшей обработке.

Прочность соединения медных и латунных мягких припоев с использованием нескольких широко используемых мягких припоев приведена в таблице 10.

Таблица 10: Прочность соединений с мягкой пайкой из меди и латуни

| Марка паяльного материала | Прочность на сдвиг /МПа | Прочность на разрыв /МПа | ||

| Медь | Латунь | Медь | Латунь | |

| S-Pb80Sn18Sb2 | 20.6 | 36.3 | 88.2 | 95.1 |

| S- Pb68Sn30Sb2 | 26.5 | 27.4 | 89.2 | 86.2 |

| S-Pb58Sn405b2 | 36.3 | 45.1 | 76.4 | 78.4 |

| S-Pb97Ag3 | 33.3 | 34.3 | 50.0 | 58.8 |

| S-Sn90Pb10 | 45.1 | 44.1 | 63.7 | 68.6 |

| S-Sn95Sb5 | 37.2 | – | – | – |

| S-Sn92Ag5Cu2Sb1 | 35.3 | – | – | – |

| S-Sn85Ag85B7 | 一 | 42.3 | – | – |

| S-Cd96Ag3Znl | 57.8 | – | 73.8 | – |

| S-Cd95Ag5 | 44.1 | 46.0 | 87.2 | 88.2 |

| S-Cd92Ag5Zn3 | 48.0 | 54.9 | 90.1 | 96.0 |

Когда пайка меди с оловянно-свинцовым припоем можно использовать некоррозионные флюсы, такие как спиртовой раствор канифоли или смесь активированной канифоли и водного раствора ZnCl2 + NH4Cl. Последний также может быть использован для пайка латунь, бронза и бериллиевая бронза.

При пайке алюминиевой латуни, алюминиевой бронзы и кремниевой латуни можно использовать флюс, состоящий из хлорида цинка в растворе соляной кислоты. Для пайки марганцевой бронзы в качестве флюса можно использовать раствор фосфорной кислоты.

При использовании припоя на основе свинца в качестве флюса можно использовать водный раствор хлорида цинка, а для припоя на основе кадмия - флюс FS205.

Твердые паяльные материалы и флюсы для твердой пайки

При пайке меди можно использовать припои на основе серебра и медно-фосфорные припои. Припой на основе серебра имеет умеренную температуру плавления, хорошую технологичность, отличные механические, электрические и теплопроводные свойства. Это наиболее широко используемый материал для пайки твердыми припоями.

Для применений, требующих высокой электропроводности, следует выбирать серебросодержащие припои, такие как B-Ag70CuZn. Для вакуумной пайки или пайки в печи с защитной атмосферой следует использовать припои на основе серебра без летучих элементов, такие как B-Ag50Cu и B-Ag60CuSn.

Припои с меньшим содержанием серебра дешевле, но имеют более высокую температуры пайки и более низкой прочностью соединения, что делает их подходящими для пайки с более низкими требованиями к меди и медным сплавам.

Медно-фосфорные и медно-фосфорно-серебряные припои можно использовать только для пайки твердым припоем меди и ее сплавов. Припой B-Cu93P обладает отличной текучестью и подходит для пайки деталей в механической, электрической, приборостроительной и обрабатывающей промышленности, которые не подвергаются ударным нагрузкам.

Идеальный размер зазора составляет 0,003-0,005 мм. Медно-фосфорно-серебряные припои (например, B-Cu70Pag) обладают лучшей прочностью и электропроводностью, чем медно-фосфорные припои, и в основном используются для высокопроводящих электрических соединений. Характеристики нескольких широко используемых твердых припоев для пайки твердым припоем медных и латунных соединений приведены в таблице 11.

Таблица 11: Характеристики соединений с твердой пайкой из меди и латуни

| Марка паяльного материала | Прочность на сдвиг /МПа | Прочность на разрыв /МПа | Угол изгиба /(°) | Энергия поглощения удара /J | ||

| Медь | Латунь | Медь | Латунь | Медь | Медь | |

| H62 | 165 | - | 176 | - | 120 | 353 |

| B-Cu60ZnSn-R | 167 | - | 181 | - | 120 | 360 |

| B-Cu54Zn | 162 | - | 172 | - | 90 | 240 |

| B-Zn52Cu | 154 | - | 167 | - | 60 | 211 |

| B-Zn64Cu | 132 | - | 147 | - | 30 | 172 |

| B-Cu93P | 132 | - | 162 | 176 | - | 58 |

| B-Cu92PSb | 138 | - | 160 | 196 | 25 | - |

| B-Cu93Pag | 159 | 219 | 225 | 292 | - | - |

| B-Cu80Pag | 162 | 220 | 225 | 343 | 120 | 205 |

| B-Cu90P6Sn4 | 152 | 205 | 202 | 255 | 120 | 182 |

| B-Ag70CuZn | 167 | 199 | 185 | 321 | 90 | - |

| B-Ag65CuZn | 172 | 211 | 177 | 334 | - | - |

| B-Ag55CuZn | 172 | 208 | 174 | 328 | - | - |

| B-Ag45CuZn | 177 | 216 | 181 | 325 | - | - |

| B-Ag25CuZn | 167 | 184 | 174 | 316 | - | - |

| B-Ag10CuZn | 158 | 161 | 167 | 314 | - | - |

| B-Ag72Cu | 165 | - | 177 | - | - | - |

| B-Ag50CuZnCd | 177 | 226 | 210 | 375 | - | - |

| B-Ag40CuZnCd | 168 | 194 | 179 | 339 | - | - |