Что делает сварку медных шин такой важной и в то же время сложной? В этой статье рассматриваются высокая электропроводность, тепловые свойства и особые методы сварки, необходимые для медных шин в энергетическом строительстве. От понимания термического растрескивания до освоения методов сварки TIG - в статье представлено исчерпывающее руководство по достижению оптимальных результатов сварки. Узнайте о тонкостях сварочных материалов, предварительной подготовке к сварке и ключевых параметрах процесса, которые обеспечивают высокое качество сварных швов, устанавливая новый стандарт в технологии сварки.

Сварка медных шин не распространена в энергетическом строительстве нашей компании из-за высоких требований и сложности. Однако для электрических шин на угольной электростанции были выбраны медные шины, обладающие превосходной электропроводностью.

После проведения сварочных экспериментов и применения сварки на изделиях, сварочный филиал в основном освоил технологию сварки медных шин, заложив основу для будущей сварки медных шин в нашей компании и продвинув нашу технологию сварки на новый уровень.

Соединение медных шин на электростанциях осуществляется в основном двумя способами: болтовым креплением и сваркой. Медь обладает отличной электропроводностью, теплопроводностью, жаропрочностью и пластичностью. Промышленная чистота меди составляет не менее 99,5% ωcu.

Теплопроводность чистой меди при комнатной температуре в 8 раз выше, чем у углеродистой стали. Чтобы нагреть заготовку из чистой меди до температуры плавления, требуется большое количество тепла.

Поэтому во время сварки необходим концентрированный источник тепла, иначе тепло будет быстро рассеиваться. При сварке чистой меди заготовку следует предварительно подогреть.

Различные материалы на основе меди всегда содержат определенное количество примесей, образующих низкоплавкую эвтектику. Наличие пленки низкоплавкой эвтектики в затвердевшей заготовке или зоне термического влияния может привести к образованию трещин под сварочным напряжением.

Поры в металле медного шва возникают в основном из-за водорода. Когда чистая медь содержит определенное количество кислорода или когда газ CO растворен в чистой меди, поры также могут быть вызваны водяным паром и реакцией CO с O с образованием газа CO2.

Как правило, поры распределены в центре сварного шва и вблизи линии сплавления.

Во время сварки медь неизбежно подвергается окислению и выгоранию в той или иной степени, что приводит к различным дефекты сварки. Это может привести к снижению прочности, пластичности, коррозионной стойкости и электропроводности. сварное соединение.

В сплаве меди процесс сваркиПри этом размер зерна в сварном шве и зоне термического влияния значительно увеличивается, что в определенной степени влияет на механические свойства соединения.

Для улучшения характеристик соединения важно не только минимизировать тепловые эффекты, но и контролировать содержание примесей в сварном шве, а также модифицировать металл шва путем легирования.

Хотя для сварки меди обычно используются газовая и ручная сварка вольфрамовым электродом в инертном газе (TIG), в передовой производственной практике предпочтение отдается сварке TIG, обеспечивающей высокое качество и точность изготовления меди.

Ручная сварка TIG, также известная как газовая дуговая сварка вольфрамовым электродом (GTAW), имеет явные преимущества при соединении меди:

Для меди средней толщины (обычно 3-12 мм) сварка TIG особенно выгодна благодаря балансу контроля подачи тепла и возможности проплавления. В специализированных областях применения или для более толстых секций можно рассмотреть возможность использования импульсной TIG или автоматизированных процессов для дальнейшей оптимизации качества и производительности сварки.

Материалы для сварки меди относятся к сварочной проволоке и флюсам. Заправочная сварочная проволока: При выполнении ручной TIG-сварки необходимо вручную добавлять заправочную сварочную проволоку. Марка и состав сварочной проволоки тесно связаны с технологичностью сварки, механическими свойствами шва и коррозионной стойкостью.

При выборе заполняющей сварочной проволоки в первую очередь необходимо учитывать марку основного металла, толщину листа, структура продукта, и условия строительства.

Поэтому, когда сварка меди шин, выбирается заполняющая сварочная проволока с составом, аналогичным основному металлу. Технические параметры сварка меди проводов приведены в таблице 1.

Таблица 1: Технические параметры медной сварочной проволоки

| Класс | Стандартная модель GB | Первичный химический состав | Массовая доля (%) | Температура плавления | Основное использование |

| HS201 (Scu-2) | HSCu | Sn-1.1 | Si-0.4 | 1050 | Чистая медь Вольфрам Дуговая сварка (Использование флюса 301) |

| HS201(Scu-2) | Mn-0.4 | Медь (остались) |

Технические параметры медной сварочной проволоки

Припой: Во время аргонодуговая сваркаПоверхность расплавленного металла в бассейне склонна к окислению с образованием оксида меди (Cu2O). Его присутствие часто приводит к появлению таких дефектов, как пористость сварного шва, трещин и шлаковых включений. Технические параметры припоя приведены в таблице 2.

Предварительная подготовка к сварке в первую очередь включает в себя очистку заготовки и сварочных материалов, а также разработку и обработку канавки перед сваркой.

Очень важно очистить поверхность сварочной проволоки и обе стороны канавки медной пластины в пределах 30 мм, чтобы удалить жир, влагу, окислы и другие загрязнения. Обработка канавки производится пневматическим зубилом или фаскоснимателем.

Медь сварочная канавка Виды обработки представлены в таблице 3.

Таблица 2: Технические параметры для Сварочный флюс

| Класс | Основные компоненты (по массовой доле) % | Температура плавления(℃) | Область применения | |||||

| Na2B407 | H3B03 | NaF | NaCl | KCI | Другие | |||

| CJ301 | 16.5-18.5 | 76-79 | – | – | – | AIP04 4-5.5 | 650 | Медь Газовая сварка |

Таблица 3: Виды сварки Обработка канавок для меди

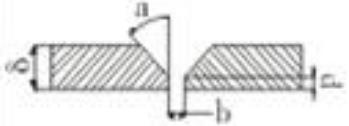

| Название материала | Толщина пластины (мм) | Диаграмма | Тип скоса | Тип соединения | Размеры конструкции соединения | ||

| a | b (мм) | P (мм) | |||||

| Чистая медь | ≤3 | I-Shape | Стыковое соединение | – | 1-2 | ||

| ≥4 |  | V-образная форма | Стыковое соединение | 30°-35° | b | 1-2 | |

| ≤12 |  | Одиночная V-образная форма | Т-образный шарнир | 50°~60° | 2-3 | 1-2 | |

Примечание: значение 'b' может быть установлено в соответствии с зазором между швами на месте и технологическими требованиями.

Таблица 4: Параметры сварочного процесса для меди

| Толщина пластины (мм) | Диаметр вольфрамового электрода (мм) | Диаметр сварочной проволоки (мм) | Сварочный ток (A) | Расход хлорного газа (л/мин) | Температура предварительного нагрева (°C) |

| 1-4 | 2.0 | 2.0 | 140-220 | 15-16 | 200-300 |

| 5-12 | 2.5 | 2.0 | 240-260 | 16-18 | 600-650 |

5.1 Для обеспечения оптимального качества сварки и предотвращения проблем, связанных с влажностью, температура окружающей среды при сварке медных шин должна поддерживаться на уровне выше 5°C;

5.2 Аргон высокой чистоты (99,99% или выше) используется в качестве защитного газа для защиты сварочной ванны от атмосферного загрязнения;

5.3 Чистая медная проволока HS201 является рекомендуемым присадочным материалом для сварки медных шин. Флюс CJ301 следует тщательно перемешать с безводным этанолом до получения пастообразной консистенции. Эта флюсовая смесь наносится на скошенные поверхности сварного соединения перед сваркой для улучшения смачивания и уменьшения окисления;

5.4 Предварительный нагрев сварочной проволоки и покрытие ее флюсом CJ301 усиливает раскисление и улучшает качество сварки;

5.5 Ручная дуговая сварка вольфрамовым электродом (GTAW) с использованием положительного электрода постоянного тока (DCEP) является предпочтительным процессом сварки. Обратитесь к Таблице 4 для получения конкретных параметров сварки, оптимизированных для чистой меди;

5.6 Сварочный аппарат должен хорошо обслуживаться, иметь точный контроль тока и удобное управление для обеспечения стабильного качества сварки;

5.7 Предварительный нагрев медных шин может быть осуществлен либо с помощью электрического резистивного нагрева, либо с помощью нагрева управляемым пламенем, выбор зависит от наличия оборудования и геометрии заготовки;

5.8 Для оптимального предварительного нагрева:

- Толщина δ < 4 мм: Достаточно умеренного предварительного нагрева

- Толщина δ ≥ 4 мм: Предварительный нагрев до 600-650°C для улучшения свариваемости и уменьшения тепловых градиентов

5.9 Минимизируйте сварку в условиях ограничения, чтобы предотвратить деформацию и растрескивание. Строго контролируйте температуру в межпроходном пространстве, используя технику малых колебаний и низкую подачу тепла для управления термическими напряжениями;

5.10 Выполните прихваточные швы длиной не менее 10 мм. Равномерно распределите не менее трех прихваточных швов вдоль шва, чтобы сохранить правильное выравнивание;

5.11 Для заготовок толщиной δ > 4 мм используйте многослойную многопроходную сварку, чтобы обеспечить правильное сплавление и минимизировать деформацию;

5.12 Незамедлительно удалите высокотемпературное окисление (черные пятна) из зоны сварки. Выполните тщательную межпроходную очистку с помощью специальной проволочной щетки из нержавеющей стали, чтобы сохранить чистоту сварного шва;

5.13 Проведите всестороннюю проверку качества прихваточных швов, прежде чем приступать к полной сварке. Убедитесь в отсутствии таких дефектов, как трещины, отсутствие проплавления или пористость;

5.14 Осуществляйте строгий контроль качества в процессе производства:

- После прихватки

- Между слоями сварного шва

- По окончании сварочных работ

Строго соблюдайте требования спецификации сварочных процедур (WPS), чтобы гарантировать стабильное качество сварки и целостность конструкции.