Почему трубы из нержавеющей стали, славящиеся своей долговечностью, иногда выходят из строя под воздействием коррозии? В этой статье мы рассмотрим основные причины коррозионного растрескивания труб из нержавеющей стали, обращая особое внимание на такие факторы, как химический состав и условия окружающей среды. Читатели узнают о механизмах, лежащих в основе таких отказов, и найдут эффективные профилактические меры для обеспечения долговечности трубопроводных систем из нержавеющей стали.

Благодаря своей исключительной коррозионной стойкости нержавеющая сталь 304 находит широкое применение в оборудовании и деталях, требующих хороших комплексных свойств, таких как пластичность и коррозионная стойкость. Она широко используется в различных отраслях промышленности, включая химическое оборудование, сосуды под давлением и т.д.

Похожие статьи: Марки нержавеющей стали

Трубопровод серной кислоты на заводе по производству удобрений соединяет выход (0,82 МПа) сернокислотного насоса с реактором.

Насос имеет расход 14 м3/ч, напор 63 м, концентрацию серной кислоты 93,5% и работает при нормальной температуре.

Трубопровод был заменен в 2016 году, но после двух лет эксплуатации обнаружилась утечка жидкости на сварном шве нагнетательной трубы на входе и выходе насоса, а также на фланце с высокой горловиной на стыке с манометром.

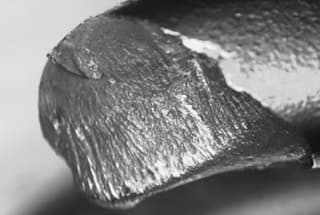

После очистки и проверки стенки трубы с помощью пенетранта были обнаружены трещины (см. рис. 1).

Исходя из исходных данных, стальная труба изготовлена из нержавеющей стали марки 304, имеет диаметр DN50 и толщину стенки 3,5 мм.

После сварки был проведен тест на проникновение, и результат оказался удовлетворительным.

После разрезания стальной трубы и взятия проб было обнаружено, что просачивание происходит в зоне сварного шва, где были обнаружены трещины.

Рис. 1 Расположение и морфология трещин в трубе с серной кислотой

Чтобы выявить причину коррозионного растрескивания и предотвратить риск его повторения, в данной статье ставится задача проанализировать химический состав, металлографический микроскоп и сканирующий электронный микроскоп трубы из нержавеющей стали, вышедшей из строя. Благодаря этому мы сможем определить первопричину разрушения и предложить эффективные профилактические меры.

Спектрометр прямого считывания ARL-4460 используется для определения химического состава основного металла и сварного шва трубы из нержавеющей стали с целью определения их соответствия требованиям стандарта.

Вырежьте образец из места проникновения жидкости, как показано на рисунке 1c. Образец должен включать основной металл, сварной шов и зону термического влияния. Затем выполните предварительное шлифование, грубое шлифование, тонкое шлифование и полировку образца.

После этого используйте металлографический микроскоп OLYMPUS-GX51 для наблюдения за любыми неметаллические включений, присутствующих в образце. Затем протравите образец водным раствором хлористого железа в соляной кислоте. И наконец, наблюдайте структуру образца под металлографическим микроскопом, как показано на рис. 2.

Рис. 2 Металлографический образец

Используя гидравлические клещи, разорвите образец вдоль трещины, затем просканируйте и рассмотрите поверхность трещины с помощью сканирующего электронного микроскопа Hitachi S-3400 с тепловой полевой эмиссией. Затем проведите анализ энергетического спектра с помощью энергетического спектрометра EDAX.

В таблице 1 приведен химический состав основного металла и сварного шва трубы из нержавеющей стали.

Как показано в таблице 1, химический состав нержавеющей трубы, приобретенной компанией, ниже стандартного как по основному металлу, так и по металлу шва. Однако содержание других элементов соответствует требованиям стандарта.

Хром (Cr) является основным коррозионно-стойким элементом в нержавеющей стали. При низком содержании Cr коррозионная стойкость нержавеющей стали снижается.

Таблица 1 Химический состав нержавеющей стали Материалы труб (массовая доля (%)

| Элемент | C | Si | Mn | P | S | Cr | Ni |

| GB/T4237-2015 | ≤0.07 | ≤0.75 | ≤2.00 | ≤0.045 | ≤0.030 | 17.50~19.50 | 8.0~10.5 |

| Основной металл | 0.07 | 0.39 | 0.99 | 0.033 | 0.011 | 17.36 | 10.14 |

| Сварочный шов | 0.07 | 0.40 | 1.00 | 0.030 | 0.013 | 16.85 | 10.03 |

Вначале образец подвергался механическая полировкаРаспределение неметаллических включений наблюдалось под микроскопом без травления.

При наблюдении было обнаружено, что неметаллических включений мало, но присутствуют единичные включения крупного размера, обозначенные как Ds2 (см. рис. 3а).

Наличие неметаллических включений может нарушить сплошность матрицы, снизить ее механические свойства и повысить восприимчивость к разрушению.

Неметаллические включения могут также уменьшить толщину пассивной пленки (оксидной пленки), образованной на поверхности подложки из нержавеющей стали, что приводит к коррозии сначала стыка между включениями и подложкой. Впоследствии локальная коррозия на границе раздела может распространиться на подложку, что приведет к точечной коррозии.

Кроме того, присутствие неметаллических включений может способствовать зернограничному охрупчиванию и межкристаллитная коррозиячто снижает коррозионную стойкость материала.

Рис. 3 Микроструктура излома образца после коррозии

Отполированный образец подвергался химическому травлению, а его структура наблюдалась с помощью металлографического микроскопа.

На рис. 3б представлена микрофотография основного металла образца. Структура однофазная аустенит (с двойниками), без аномалий на границе зерен. Средний размер зерна металла - 7 класс.

На рис. 3c показана микроструктура зона слияния (слева сварной шов, справа зона термического влияния). Эта зона имеет нормальную структуру, хорошее сплавление, отсутствие трещин, пор и других дефектов. дефекты сварки.

Металлографическая микроструктура наблюдается вблизи трещины (зона термического влияния сварки), как показано на рис. 3. Отчетливо видны микротрещины, распределенные по границе зерен, с карбидом сетевого зерна Cr, образующим бедную хромом зону, как показано на рис. 4.

Содержание хрома (массовая доля) более 12% создает очевидный эффект пассивации, значительно улучшая коррозионную стойкость нержавеющей стали. Содержание хрома менее 12% разрушает пассивирующее состояние, вызывая падение потенциала, и пассивирующее состояние остается в кристалле, образуя микрогальванический элемент с маленьким анодом (бедная хромом область в зоне границы зерен) и большим катодом (матрица). Это ускоряет коррозию границы зерен.

Температура осаждения Cr23C6 карбида составляет 450-850 ℃, что является температурным диапазоном сенсибилизации межкристаллитной коррозии нержавеющей стали, также известным как опасный температурный диапазон.

Приведенные выше морфологические признаки свидетельствуют о том, что в этой зоне после сварки происходит сенсибилизация, приводящая к межкристаллитной коррозии в зоне термического влияния сварного шва и снижающая стойкость к межкристаллитной коррозии зоны термического влияния нержавеющей стали. Это является одной из причин растрескивания труб из нержавеющей стали.

Поместите обработанный образец излома в сканирующий электронный микроскоп для проведения микроскопического наблюдения и анализа с использованием вторичной электронной визуализации.

Как показано на рисунке 4, видно, что излом неровный, с многочисленными продуктами коррозии и трещинами, распределенными в виде дендритного рисунка.

Трещины имеют вторичные признаки и проникли в матрицу материала, что указывает на коррозионное растрескивание под напряжением как причину разрушения трубы из нержавеющей стали 304.

Нержавеющая сталь обладает низкой теплопроводностью, и при сварке образуется остаточное напряжение из-за высоких температур.

Коррозионные микротрещины в трубе из нержавеющей стали ускоряются под воздействием остаточное напряжениечто приводит к коррозионному растрескиванию под напряжением.

Рис. 4 СЭМ-обзор морфологии излома

Для анализа продуктов коррозии на поверхности излома трубы из нержавеющей стали использовался энергетический спектрометр. На рис. 5 представлены результаты анализа энергетического спектра.

Из спектра дифракционных пиков видно, что содержание хлора исключительно велико, что указывает на то, что труба из нержавеющей стали подверглась воздействию хлорсодержащей коррозионной среды.

Треснувшие стальные трубы завода по производству удобрений хранятся под открытым небом.

Завод расположен в прибрежной зоне, всего в 1,1 км от побережья, что является типичной морской атмосферной средой.

В периоды высокой температуры и влажности морская вода испаряется в больших количествах, образуя соляной туман, который приводит к высокой концентрации хлорид-ионов в воздухе.

Вода, содержащая хлорид-ионы, адсорбируется на внешней стенке трубы из нержавеющей стали, образуя коррозионную среду, которая постоянно разъедает трубу из нержавеющей стали.

Аустенитная нержавеющая сталь естественным образом образует плотную пассивирующую пленку (оксидную пленку) на своей поверхности в обычной атмосферной среде.

Эта пассивирующая пленка изолирует атмосферу от прямого контакта с поверхностью нержавеющей стали, обеспечивая превосходную коррозионную стойкость и защиту.

Даже если пассивная пленка повреждена, ее можно своевременно регенерировать и восстановить.

Однако хлорид-ионы легко разрушают пассивирующую пленку аустенитной нержавеющей стали, что приводит к образованию питтингов или ям на поверхности и ускоряет коррозию нержавеющей стали.

Коррозионное растрескивание труб из нержавеющей стали в данном случае не может быть обусловлено каким-то одним фактором. Напротив, оно вызвано совместным действием множества факторов.

(1) Неметаллические включения могут нарушить целостность пассивной пленки на поверхности металла, снижая коррозионную стойкость нержавеющей стали. Поэтому важно строго контролировать наличие неметаллических включений на уровне ниже 1,5.

(2) Низкое содержание Cr в основном металле и металле шва снижает компактность пассивной пленки хрома на поверхности нержавеющей стали. Для повышения качества стальных труб и сварочных материалов необходимо строго проверять поступающие компоненты, чтобы убедиться, что сварной шов состав металла не слабее основного металла.

В процессе сварки необходимо строго контролировать параметры сварки, а подводимое тепло должно быть как можно меньше, чтобы предотвратить сенсибилизацию, которая может привести к осаждению Cr по границе зерен и образованию Cr23C6что приводит к межкристаллитной коррозии нержавеющей стали.

(3) Завод по производству химических удобрений расположен в морской атмосфере, где высокое содержание хлорид-ионов в воздухе, соответствующая температура и влажность ускоряют коррозию. В результате оксидная пленка на поверхности нержавеющей стали легко повреждается, что приводит к электрохимической коррозии.

Коррозионные микротрещины быстро расширяются под действием остаточного напряжения, что приводит к коррозионному растрескиванию под напряжением.

Поэтому необходимо строго контролировать воздушную среду на объекте и изолировать среду соляного тумана (например, путем покраски или нанесения защитного слоя), чтобы предотвратить повреждения от хлорид-ионов.