Почему в штамповой стали при закалке образуются трещины и как их можно предотвратить? В этой статье рассматриваются различные типы трещин, которые могут возникнуть, от продольных до коррозионных трещин под напряжением, и приводится подробный анализ причин возникновения каждого типа. Узнайте о важнейших профилактических мерах, таких как выбор материала и методы термообработки, для обеспечения целостности и долговечности компонентов из штамповой стали в ваших производственных процессах.

Продольные трещины в штампах характеризуются осевой ориентацией, тонким профилем и вытянутой формой. Эти дефекты обычно возникают в процессе закалки, особенно при бесцентровой закалке, когда весь штамп подвергается быстрому охлаждению.

Во время бесцентровой закалки сердцевина штампа превращается в мартенсит - твердую, но хрупкую микроструктуру с наибольшим удельным объемом по сравнению с другими стальными фазами. Это объемное расширение создает значительные тангенциальные растягивающие напряжения внутри штампа.

Величина этих внутренних напряжений прямо пропорциональна содержанию углерода в штамповой стали. Стали с более высоким содержанием углерода подвергаются большему мартенситному превращению, что приводит к более выраженным объемным изменениям и, следовательно, к более высоким касательным растягивающим напряжениям.

Когда эти внутренние растягивающие напряжения превышают предел прочности стали на растяжение, образуются продольные трещины. Эти трещины распространяются вдоль оси штампа, следуя по пути максимальной концентрации напряжений.

Образование продольных трещин усугубляется следующими факторами:

(1) Сталь содержит много S, P, Bi, Pb, Sn, As и других вредных примесей с низкой температурой плавления.

Когда стальной слиток При прокатке возникает серьезное продольное распределение сегрегации вдоль направления прокатки, что легко приводит к концентрации напряжений и образованию продольных закалочных трещин, или продольные трещины, образовавшиеся при быстром охлаждении после прокатки сырья, не обрабатываются и не удерживаются в изделии, что приводит к расширению и образованию продольных закалочных трещин;

(2) Продольные трещины легко образуются, если размер штампа находится в диапазоне чувствительных размеров закалочной трещины стали (опасный размер закалочной трещины углеродистой инструментальной стали составляет 8-15 мм, а опасный размер средней и низкой легированная сталь 25-40 мм) или выбранная закалочная охлаждающая среда значительно превышает критическую скорость охлаждения стали при закалке.

Профилактические меры:

(1) Складской контроль сырья должен проводиться строго, и сталь с вредными примесями, превышающими норму, не должна запускаться в производство;

(2) Вакуумная плавка, печное рафинирование или электрошлак Сталь для переплавочных штампов должна быть выбрана как можно лучше;

(3) процесс термообработки улучшается за счет использования вакуумного нагрева, нагрева в защитной атмосфере, нагрева в печи с полностью раскисленной соляной ванной, градуированной закалки и изотермической закалки;

(4) Переход от бесцентровой закалки к центральной закалке, т.е. неполной закалке, и получение более низкой бейнитной структуры с высокой прочностью и вязкостью может значительно снизить растягивающее напряжение и эффективно избежать продольного растрескивания и деформации штампа при закалке.

Поперечные трещины характеризуются ориентацией перпендикулярно продольной оси штампа. Эти дефекты создают значительные трудности при изготовлении штампов и могут серьезно повлиять на производительность и долговечность инструмента.

В незакаленных штампах на границе между закаленной и незакаленной зонами возникает значительная концентрация растягивающих напряжений. Этот градиент напряжений особенно ярко выражен из-за различий в свойствах материалов и коэффициентах теплового расширения двух зон.

Крупногабаритные штампы особенно подвержены образованию поперечных трещин во время процессов быстрого охлаждения, таких как закалка. Быстрое изменение температуры вызывает тепловые градиенты, которые создают значительные внутренние напряжения. Когда эти напряжения превышают предел прочности материала на растяжение, происходит зарождение и распространение трещин.

Преимущественное образование поперечных трещин объясняется распределением напряжений внутри штампа. Обычно осевая составляющая напряжения превышает тангенциальное напряжение, что приводит к распространению трещин перпендикулярно направлению первичного напряжения.

Металлургические факторы также играют решающую роль в образовании поперечных трещин. Сегрегация примесей с низкой температурой плавления, таких как сера (S), фосфор (P), висмут (Bi), свинец (Pb), олово (Sn) и мышьяк (As), по границам зерен может значительно ослабить сплошность материала. Эти сегрегированные области часто выравниваются в поперечном направлении в модуле ковки из-за течения материала во время процессов формования. Кроме того, уже существующие поперечные микротрещины или разрывы материала могут выступать в качестве концентраторов напряжения, усиливая образование трещин при термообработке.

Профилактические меры:

(1) Модуль должен быть выкован разумно. Отношение длины к диаметру сырья, то есть коэффициент ковки, предпочтительно должен составлять 2-3.

Для штамповки используется двойной крест типа переменного направления.

После пяти высадок и пяти вытяжек проводится многократная огневая ковка, чтобы карбид и примеси в стали были мелкозернистыми и равномерно распределены по стальной матрице.

Структура кузнечных волокон распределяется ненаправленно вокруг полости, значительно улучшая поперечные механические свойства модуля, уменьшая и устраняя источник напряжения;

(2) Выберите идеальную скорость охлаждения и охлаждающую среду: быстрое охлаждение над Мисс Пойнт стали больше, чем критическая скорость охлаждения стали при закалке.

Напряжение, возникающее в результате переохлаждения аустенит в стали возникает термическое напряжение, в поверхностном слое - сжимающее напряжение, а во внутреннем слое - растягивающее напряжение, которые компенсируют друг друга, эффективно предотвращая образование трещин от термического напряжения.

Медленное охлаждение между Ms -Mf стали может значительно уменьшить организационное напряжение при формировании закалки мартенсит.

Когда сумма термических и соответствующих им напряжений в стали положительна (растягивающее напряжение), трещина легко затухает, а когда она отрицательна, трещина затухает с трудом.

Похожие статьи: Закалочная трещина по сравнению с ковочной трещиной по сравнению с шлифовальной трещиной

Полностью используйте тепловое напряжение, уменьшите напряжение фазового превращения и контролируйте общее напряжение, чтобы оно было отрицательным, что позволяет эффективно избежать поперечных закалочных трещин.

Органический закалочный материал CL-1 является идеальным закалочным материалом, который позволяет уменьшить и избежать деформации закалочного штампа и контролировать разумное распределение закалочного слоя.

Регулируя долю закалки CL-1 с различной концентрацией, можно получить различные скорости охлаждения и требуемое распределение закаленного слоя для удовлетворения потребностей различных штамповых сталей.

Похожие статьи: Какие материалы обычно используются для изготовления штампов?

Дуговые трещины часто возникают при резких изменениях геометрии деталей штампа, таких как углы, выемки, впадины и линии вспышки. Это явление в первую очередь связано с концентрацией напряжений во время закалки, когда напряжение на углах может быть в 10 раз выше, чем на гладких поверхностях.

Образованию дуговых трещин способствуют несколько факторов:

(1) Содержание углерода и легирующих элементов:

Повышенное содержание углерода (C) и увеличение количества легирующих элементов снижает температуру начала мартенсита (Ms) в стали. Снижение температуры Ms на 2°C приводит к 1,2-кратному увеличению восприимчивости к закалочным трещинам. Более значительное снижение температуры Ms на 8 °C приводит к 8-кратному увеличению склонности к образованию трещин.

(2) Микроструктурные преобразования:

Различные микроструктуры или даже одна и та же микроструктура в различных областях стали трансформируются с разной скоростью во время закалки. Различные изменения удельного объема, связанные с этими превращениями, вызывают значительные внутренние напряжения. Эти напряжения могут привести к образованию дугообразных трещин на границах раздела между различными микроструктурными областями.

(3) Недостаточный отпуск:

Недостаточный или запоздалый отпуск после закалки может привести к сохранению аустенита в микроструктуре стали. Этот сохранившийся аустенит может:

Когда суммарные напряжения превышают предел прочности стали, могут образоваться дугообразные трещины.

(4) Охрупчивание при закалке:

Явление, известное как вторичное отпускное охрупчивание, может возникнуть, если закаленную сталь медленно отпускать при высоких температурах. Этот процесс приводит к выпадению вредных примесей, таких как фосфор (P) и сера (S), по границам зерен. Эти осадки значительно снижают сцепление границ зерен, общую прочность и вязкость, увеличивая хрупкость. Как следствие, при внешних нагрузках в процессе эксплуатации могут образовываться дуговые трещины.

Профилактические меры:

(1) Улучшите конструкцию, сделайте форму симметричной, насколько это возможно, уменьшите резкое изменение формы, увеличьте технологическое отверстие и усиливающее ребро, или используйте комбинированную сборку;

(2) Скругленные углы заменяют прямые углы и острые углы, а также острые краясквозные отверстия заменяют глухие отверстия для повышения точности обработки и качества поверхности, уменьшения источников концентрации напряжений.

В местах, где невозможно избежать прямых углов, острых углов и острых кромок, глухих отверстий и т.д., а общие требования к твердости невысоки, для связывания или заполнения можно использовать железную проволоку, асбестовый канат, огнеупорный шлам и т.д., а для замедления охлаждения и закалки, предотвращения концентрации напряжений и образования дуговых трещин при закалке можно создать искусственные барьеры охлаждения;

(3) Закаленная сталь должна быть своевременно закалена для устранения части закалки внутреннее напряжение и предотвратить распространение закалочного напряжения;

(4) Закалка в течение длительного времени для повышения вязкости разрушения штампа;

(5) Полностью закаленные для получения стабильной структуры и свойств;

(6) Повторный отпуск может полностью преобразовать остаточный аустенит и устранить новые напряжения;

(7) Разумный отпуск может улучшить сопротивление усталости и всестороннее механические свойства стали части;

Формовая сталь со вторым типом отпускной хрупкости должна быть быстро охлаждена после высокотемпературного отпуска (водяное или масляное охлаждение) для устранения второго типа отпускной хрупкости и предотвращения образования дуговых трещин во время закалки.

Отслаивающиеся трещины в штампах - это критический режим разрушения, который возникает, когда закаленный поверхностный слой отделяется от стальной основы под действием эксплуатационных нагрузок. Это явление обусловлено, прежде всего, сложным взаимодействием термических, механических и металлургических факторов в процессе термообработки и последующей эксплуатации.

Генезис трещин отслаивания заключается в различии удельных объемов поверхностной и сердцевинной структур штампа. В процессе закалки это различие вызывает значительные осевые и тангенциальные напряжения в поверхностном слое, дополняемые радиальными растягивающими напряжениями. Резкий переход в распределении напряжений создает узкую зону высокой концентрации напряжений, которая особенно восприимчива к образованию трещин.

Эти трещины обычно возникают на этапе охлаждения после химико-термической обработки поверхности. Несоответствие химического состава и характеристик фазового превращения между модифицированным поверхностным слоем и стальной подложкой приводит к дифференциальному расширению мартенсита в этих областях. Такое несоответствие создает значительные напряжения превращения, потенциально превышающие прочность сцепления между химически обработанным слоем и подложкой.

Этой проблеме подвержены различные технологии упрочнения поверхности, в том числе:

Практика отпуска после обработки играет решающую роль в смягчении или усугублении трещин отслаивания. Быстрый отпуск химически модифицированного слоя, особенно при температурах ниже 300°C, может быть вреден. Такие методы вызывают растягивающие напряжения в поверхностном слое, одновременно создавая сжимающие напряжения в стальной сердцевине и переходной зоне. Если в результате растягивающие напряжения превышают сжимающие, это может привести к расслоению химически обработанного слоя.

Профилактические меры:

(1) Концентрация и твердость химического инфильтрационного слоя штамповой стали должны медленно уменьшаться от поверхности к внутренней части, а сила сцепления между инфильтрационным слоем и матрицей должна быть увеличена.

Диффузионная обработка после инфильтрации позволяет сделать слой химической инфильтрации и переход матрицы однородными;

(2) Перед химической обработкой штамповой стали, диффузионный отжигСфероидизирующий отжиг, закалка и отпуск должны быть проведены для полного уточнения первоначальной структуры, что может эффективно предотвратить и избежать трещин отслаивания и обеспечить качество продукции.

Сетчатые трещины, также известные как "тепловой контроль" или "огневое растрескивание", представляют собой сеть мелких, неглубоких трещин, глубина которых обычно составляет от 0,01 до 1,5 мм. Эти трещины часто образуют лучистый рисунок по всей поверхности штампа, отсюда и прозвище "трещина".

К основным причинам растрескивания сетки относятся:

(1) Обезуглероживание: Наличие глубокого обезуглероженного слоя в сырье, который остается после холодной резки, или окислительное обезуглероживание, возникающее при нагреве готового штампа в печи с окислительной атмосферой.

(2) Структурные различия: Обезуглероженный поверхностный металл штампа имеет другую структуру, содержание углерода и удельный объем по сравнению с мартенситом в стальной матрице. В процессе закалки это различие приводит к возникновению значительных растягивающих напряжений в обезуглероженном поверхностном слое. В результате поверхностный металл часто растрескивается в виде сети по границам зерен.

(3) Крупнозернистая сталь: Использование сырья с крупнозернистой структурой, содержащей массивный феррит, который не может быть удален с помощью обычных процессов закалки. Такая крупнозернистая структура может сохраняться в закаленном материале, что приводит к снижению прочности по границам зерен и повышению хрупкости.

(4) Проблемы с термообработкой: Неточный контроль температуры, неисправность приборов или перегрев могут привести к огрублению или даже выгоранию зерна. Это приводит к потере сцепления границ зерен и дальнейшему ослаблению структуры материала.

Во время закалки и охлаждения штампа по границам зерен аустенита осаждаются карбиды стали. Это осаждение значительно снижает прочность границ зерен, уменьшает вязкость и увеличивает хрупкость. Под действием растягивающих напряжений, возникающих в процессе термообработки, ослабленные границы зерен становятся восприимчивыми к растрескиванию, что приводит к появлению характерного сетевого рисунка сетчатых трещин.

Профилактические меры:

(1) Химический состав, металлографическая структура и дефектоскопия сырья должны быть строго проверены, и неквалифицированное сырье и крупнозернистая сталь не должны использоваться в качестве штамповых материалов;

(2) Следует выбирать мелкозернистую сталь и сталь для вакуумной электропечи, а перед производством перепроверять глубину обезуглероженного слоя сырья.

Припуск на холодную резку должен быть больше, чем глубина слоя обезуглероживания;

(3) Разработать передовой и разумный процесс термообработки, выбрать микрокомпьютерный прибор контроля температуры с точностью контроля ± 1,5 ℃, и регулярно калибровать прибор на месте;

(4) Вакуумная электропечь, печь с защитной атмосферой и печь с полностью раскисленной соляной ванной используются для окончательной обработки формованных изделий, чтобы эффективно предотвратить и избежать образования сетевых трещин.

Большинство штамповых сталей - это средне- и высокоуглеродистые легированные стали, отличающиеся высокой прокаливаемостью и износостойкостью.

После закалки часть переохлажденного аустенита остается не преобразованной в мартенсит, сохраняясь в микроструктуре в виде остаточного аустенита. Этот остаточный аустенит может существенно влиять на механические свойства стали, стабильность размеров и общие эксплуатационные характеристики в процессе эксплуатации.

Когда температура опускается ниже нуля, продолжение процесса охлаждения может вызвать дальнейшее мартенситное превращение сохранившегося аустенита. Это явление лежит в основе криогенной обработки, которая по сути является продолжением процесса закалки.

Превращение сохранившегося аустенита в мартенсит при отрицательных температурах приводит к объемному расширению, создавая дополнительные внутренние напряжения. Эти напряжения накладываются на существующие закалочные напряжения, присутствующие при комнатной температуре.

Когда суммарное напряжение от закалки при комнатной температуре и охлаждения при отрицательных температурах превышает предел прочности материала, могут образоваться трещины от холодной обработки. Эти трещины, часто микроскопические, могут распространяться в условиях эксплуатации, что может привести к преждевременному выходу штампа из строя.

Профилактические меры:

(1) Перед закалкой и охлаждением штамп должен быть проварен в кипящей воде в течение 30-60 минут для устранения 15% - 25% закалочного внутреннего напряжения и стабилизации остаточного аустенита.

Затем штамп должен быть подвергнут обычной охлаждающей обработке при температуре - 60 ℃ или криогенной обработке при температуре - 120 ℃.

Чем ниже температура, тем больше остаточного аустенита будет превращаться в мартенсит, но завершить превращение невозможно.

Эксперимент показал, что около 2% - 5% остаточного аустенита сохраняется, и небольшое количество остаточного аустенита может быть сохранено по мере необходимости для снятия напряжения.

Он играет роль буфера. Поскольку остаточный аустенит мягкий и прочный, он может частично поглощать энергию быстрого расширения при мартенситизации и ослаблять напряжение превращения;

(2) После обработки холодом, выньте форму и поместите ее в горячую воду для повышения температуры, что может устранить 40% - 60% стресс от холодной обработки.

Когда температура поднимается до комнатной, ее следует вовремя закалить.

Напряжение при холодной обработке должно быть дополнительно устранено, чтобы избежать образования трещин при холодной обработке, получить стабильные организационные характеристики и обеспечить отсутствие деформации формованных изделий при хранении и использовании.

Трещины при шлифовании часто возникают в процессе холодного шлифования после закалки и отпуска штампованных изделий. Эти микротрещины обычно образуются перпендикулярно направлению шлифования и имеют глубину от 0,05 до 1,0 мм.

Образованию шлифовальных трещин способствуют несколько факторов:

(1) Неадекватная предварительная обработка сырья: Неспособность устранить массивные, сетчатые и полосчатые карбиды в сочетании с сильным обезуглероживанием ставит под угрозу целостность материала.

(2) Чрезмерно высокая температура окончательной закалки: Перегрев приводит к огрублению зерна и повышенному образованию остаточного аустенита, что снижает общую прочность и вязкость материала.

(3) Фазовое превращение, вызванное напряжением: Во время шлифования остаточный аустенит превращается в мартенсит, создавая значительные структурные напряжения.

Развитие трещин при шлифовании часто является результатом сложного взаимодействия напряжений. Недостаточный отпуск может оставить остаточные растягивающие напряжения, которые сочетаются со структурными напряжениями, вызванными шлифованием. Кроме того, агрессивные параметры шлифования (высокая скорость, чрезмерная подача) или недостаточное охлаждение могут вызвать быстрое повышение температуры поверхности, приближающееся к температуре закалки. Последующее быстрое охлаждение шлифовальными жидкостями может вызвать локальную вторичную закалку, создавая многокомпонентную напряженную среду.

Когда суммарные напряжения превышают предел прочности материала, образуются поверхностные шлифовальные трещины. Для смягчения этой проблемы крайне важно оптимизировать весь процесс термообработки, тщательно контролировать параметры шлифования и обеспечивать надлежащее охлаждение во время шлифовальных операций. Применение методов снятия напряжения после шлифования и использование передовых технологий шлифования, таких как криогенное охлаждение или смазка минимального количества (MQL), может еще больше снизить риск образования трещин.

Профилактические меры:

(1) Сырьевые материалы подвергаются многократной модификации и ковке с двойной крестообразной формой с переменным направлением расстроповки и вытяжки.

После четырех распрямлений и четырех вытяжек структура ковочного волокна симметрично распределяется в волнистой форме вокруг полости или оси.

Конечное высокотемпературное отходящее тепло используется для закалки, а затем для высокотемпературного отпуска, который позволяет полностью устранить блочные, сетчатые, полосчатые и цепные карбиды и рафинировать карбиды до 2-3 уровней;

(2) Разработать усовершенствованный процесс термической обработки, чтобы контролировать содержание остаточного аустенита при окончательной закалке, не превышающее установленный стандарт;

(3) Закалка и устранение закалочных напряжений своевременно после закалки;

(4) Правильное снижение скорости шлифования, количества шлифования и скорости охлаждения шлифования может эффективно предотвратить и избежать образования трещин при шлифовании.

Трещины при резке проволокой возникают в процессе интерактивной резки закаленных и отпущенных модулей, существенно изменяя распределение поля напряжений по поверхностному, среднему и сердцевинному слоям металла.

Этот процесс нарушает равновесие закалочных остаточных внутренних напряжений, что приводит к деформации и возникновению значительных растягивающих напряжений в отдельных областях. Когда эти растягивающие напряжения превышают предел прочности материала, происходит растрескивание. Характерно, что эти трещины проявляются в виде дугообразных разломов в жестком метаморфическом слое.

Экспериментальные данные показывают, что резка проволоки - это, по сути, локализованный высокотемпературный процесс разряда с последующим быстрым охлаждением. Этот термический цикл вызывает формирование дендритного затвердевшего слоя с литой структурой на поверхности металла. Примечательно, что в этом процессе создаются растягивающие напряжения в диапазоне от 600 до 900 МПа и образуется белый слой вторичной закалки толщиной 0,03 мм.

Основные факторы, способствующие появлению трещин при резке проволоки, включают:

(1) Сильная сегрегация карбида в сырье, нарушающая структурную целостность;

(2) Неисправность оборудования, приводящая к превышению температуры закалки, что приводит к огрублению зерна. Это снижает прочность и вязкость материала и увеличивает хрупкость;

(3) Недостаточный или запоздалый отпуск закаленных заготовок, оставляющий чрезмерные остаточные внутренние напряжения. Эти напряжения в сочетании с новыми внутренними напряжениями, возникающими при резке проволокой, приводят к образованию трещин.

Профилактические меры:

(1) Строго проверяйте сырье перед складированием, чтобы убедиться, что организационный состав сырья соответствует требованиям.

Перед запуском в производство некондиционное сырье необходимо подвергнуть ковке для разрушения карбидов, чтобы химический состав и металлографическая структура соответствовали техническим условиям.

Перед термической обработкой модулей готовые изделия должны быть подвергнуты закалке, отпуску и резке проволокой после определенного количества шлифовки;

(2) Калибровка прибора перед входом в печь, выбор микрокомпьютера для контроля температуры, с точностью контроля температуры ± 1,5 ℃, вакуумная печь и печь с защитной атмосферой для нагрева, и строго предотвратить перегрев и окислительное обезуглероживание;

(3) Градуировочная закалка, изотермическая закалка и своевременный отпуск после закалки, многократный отпуск, полностью устраняющий внутренние напряжения, создающий условия для резка проволоки;

(4) Разработать научный и обоснованный процесс резки проволоки.

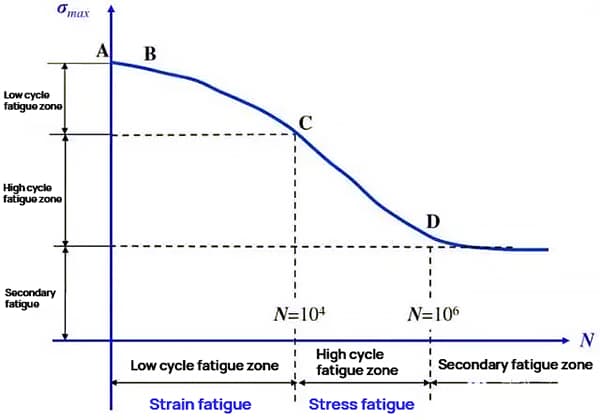

Во время эксплуатации штампа под воздействием повторяющихся переменных напряжений образуются микроусталостные трещины, которые постепенно расширяются и могут привести к внезапному катастрофическому разрушению в результате усталостного разрушения.

(1) Металлургические дефекты в сырьевых материалах значительно влияют на усталостную прочность:

(2) Вопросы термообработки, влияющие на усталостные характеристики, включают:

Эти факторы могут привести к заметному снижению общей усталостной прочности материала.

(3) Качество поверхности играет решающую роль в усталостной прочности:

Профилактические меры:

(1) Строгий отбор материалов, обеспечение материалов и контроль содержания Pb, As, Sn и других примесей с низкой температурой плавления, а также S, P неметаллические примесей, не превышающих установленный стандарт;

(2) Проверка материалов должна проводиться до начала производства, а некачественное сырье не должно запускаться в производство;

(3) Для упрочнения поверхности штампа дробью выбирается сталь электрошлакового переплава с высокой чистотой, меньшим количеством примесей, однородным химическим составом, мелким зерном, небольшим количеством карбидов, хорошими изотропными свойствами и высокой усталостной прочностью упрочнение и химической инфильтрации поверхности, так что поверхность металла предварительно прессуется, чтобы компенсировать растягивающее напряжение, возникающее во время работы штампа, и улучшить усталостную прочность поверхности штампа;

(4) Повышение точности обработки и чистоты поверхности штампа;

(5) Улучшение структуры и свойств химического слоя и упрочненного слоя, а также использование микрокомпьютера для контроля толщины, концентрации и толщины упрочненного слоя химического слоя.

Эта трещина часто возникает в процессе эксплуатации.

Металлическая форма трескается из-за химической реакции или процесса электрохимической реакции, что приводит к повреждению и коррозии структуры от поверхности до внутренней части.

Это называется коррозионным растрескиванием под напряжением.

Коррозионная стойкость штамповой стали отличается из-за различий в структуре после термической обработки.

Наиболее устойчивой к коррозии структурой является аустенит (А), а наиболее легко поддающейся коррозии - троостит (Т), который в свою очередь представляет собой феррит (F) - мартенсит (М) - перлит (Р) - сорбит (S).

Поэтому Т-образная структура не подходит для термообработки штамповой стали.

Несмотря на то, что закаленная сталь была отпущена, из-за недостаточного отпуска внутреннее напряжение при закалке все еще сохраняется в большей или меньшей степени.

Когда пресс-форма находится в эксплуатации, под действием внешней силы в ней возникают новые напряжения.

Коррозионные трещины под напряжением возникают при любом напряжении в металлической форме.

Профилактические меры:

(1) После закалки штамповая сталь должна быть своевременно, полностью и многократно закалена, чтобы устранить внутреннее напряжение, вызванное закалкой;

(2) Как правило, после закалки не следует закаливать штамповую сталь при температуре 350-400 ℃.

Поскольку при этой температуре часто возникает Т-структура, штамп с Т-структурой следует подвергнуть повторной обработке, а для повышения коррозионной стойкости штамп следует обработать средством против ржавчины;

(3) Горячий рабочий штамп должен быть предварительно нагрет при низкой температуре перед обслуживанием, а холодный рабочий штамп должен быть закален при низкой температуре для устранения напряжения после этапа обслуживания, что может не только предотвратить и избежать появления коррозионных трещин под напряжением, но и значительно увеличить срок службы штампа, убить двух зайцев одним выстрелом, и может достичь значительных технических и экономических преимуществ.