Как производители могут решить проблемы, связанные с точным и эффективным сверлением глубоких отверстий? В этой статье мы погрузимся в мир инструментов для глубокого сверления, рассмотрим различные типы и их конкретные области применения. Вы узнаете о последних достижениях в технологии сверл, их характеристиках и о том, как преодолеть распространенные препятствия при обработке глубоких отверстий. Приготовьтесь расширить свои знания и усовершенствовать производственные процессы благодаря этим важнейшим сведениям.

Обработка глубоких отверстий - сложный аспект машиностроения и актуальная тема в области обработки. По мере роста требований к сложной обработке глубоких отверстий, требующей высокой точности и эффективности, освоение производительности и диапазона применения различных сверл для глубоких отверстий приобретает решающее значение.

В этой статье представлены характеристики, область применения и особенности различных сверл для глубоких отверстий.

В машиностроении цилиндрическое отверстие глубиной, превышающей в десять раз его диаметр, принято называть глубоким отверстием.

Глубокие отверстия классифицируются в зависимости от соотношения глубины отверстия (L) и диаметра (D) и обычно делятся на общие глубокие отверстия, средние глубокие отверстия и специальные глубокие отверстия. (Примечание: чем больше отношение L/D, тем сложнее процесс обработки).

Глубокорыхлители подразделяются на типы с внешним и внутренним удалением стружки. К внешнему удалению стружки относятся пистолетные сверла и цельные твердосплавные глубокие сверла (которые могут быть с охлаждающими отверстиями или без них); к внутреннему удалению стружки относятся глубокие сверла BTA, эжекторные сверла и глубокие сверла системы DF. Типы и области применения глубоких сверл следующие.

| тип | Область применения |

| Сверло для удаления внешней стружки с глубоким отверстием (пистолетное сверло) | Используется для обработки Φ 2-Φ Глубокие отверстия с отношением длины к диаметру 20 мм, L/D>100, точностью H8-H10 и шероховатостью поверхности Ra=12.5-3.2um имеют более низкую эффективность производства, чем сверла для глубоких отверстий с внутренним удалением стружки |

| Сверло для удаления внутренней стружки BTA для глубоких отверстий | Используется для обработки Φ 6- Φ Глубокое отверстие с отношением длины к диаметру 60 мм, L/D>100, точность H7-H9, и значение шероховатости поверхности Ra=3.2um, с эффективностью производства более чем в три раза больше, чем при внешнем удалении стружки |

| Всасывающая дрель с распылителем | Используется для обработки Φ 16-Φ В случае 60 мм и низкого давления режущей жидкости, другие характеристики такие же, как у внутреннего удаления стружки при глубоком сверлении отверстий |

| Система глубокого сверления DF | Сверлильная труба поддерживается режущей жидкостью, уменьшая вибрацию, обеспечивая большую площадь удаления стружки, высокую эффективность обработки и хорошую точность. Он может использоваться для высокоточной обработки глубоких отверстий; эффективность производства в 3-6 раз выше, чем у сверл с пистолетом, и в 3 раза выше, чем у сверл с внутренней стружкой BTA. |

Названные так за их первоначальное применение в военной промышленности для обработки стволов орудий и пушек, ружейные сверла эффективны для широкого спектра обработки глубоких отверстий, от формовочной стали, стекловолокна, тефлона и других пластмасс до высокопрочных сплавов (например, P20 и сплавов хромоникелевого железа). При обработке глубоких отверстий со строгими требованиями к допускам и шероховатости поверхности ружейные сверла обеспечивают точность размеров, точность позиционирования и прямолинейность.

Принцип работы системы пистолетного бурения: Режущая жидкость поступает в буровую штангу через маслозаборник в задней бабке, охлаждает и смазывает буровую головку и выбрасывает стружку через внешнюю V-образную канавку. Эта система в основном используется для глубоких отверстий малого диаметра (менее 20 мм).

Применение пистолетного сверла: Пистолетные сверла (глубокие сверла с внешним стружкоудалением) в основном используются для обработки отверстий диаметром φ2-20 мм, соотношением сторон L/D >100, точностью IT8-IT10 и шероховатостью поверхности Ra=12,5-3,2 мкм. Они менее эффективны, чем сверла для глубоких отверстий с внутренним отводом стружки.

Для удовлетворения более сложных требований к обработке глубоких отверстий большого диаметра была разработана технология глубокого сверления с внутренним удалением стружки BTA. Поскольку стружка выбрасывается внутрь, избегая контакта с обрабатываемой поверхностью, BTA обеспечивает более высокое качество поверхности и более широкий диапазон диаметров отверстий по сравнению с пистолетным сверлением.

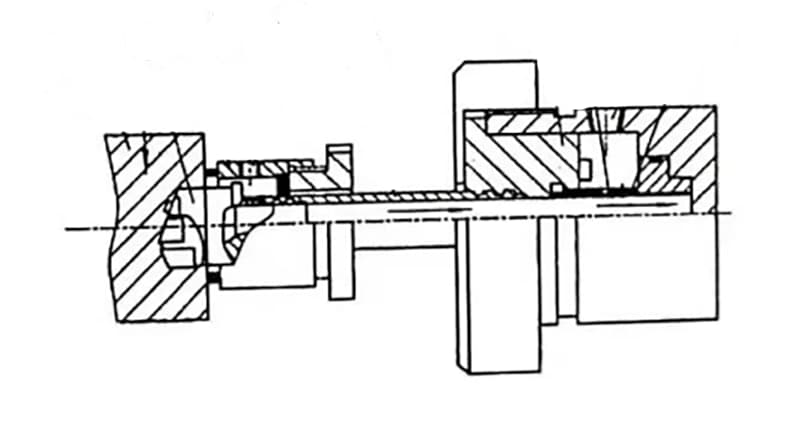

В системе BTA буровая головка и штанга представляют собой полые цилиндры. Принцип работы показан ниже: Режущая жидкость под давлением поступает в масленку, проходит через кольцевое пространство, образованное между буровой штангой и стенкой скважины, в зону резания для охлаждения и смазки и выталкивает стружку в стружкоотвод на буровой головке, которая затем выбрасывается через внутреннюю полость штанги.

Сверла для глубоких отверстий с внутренним удалением стружки подходят для обработки диаметров более 20 мм, соотношения сторон до 100, точности IT7-IT10 и шероховатости поверхности Ra3,2-1,6 мкм. Их производственная эффективность более чем в три раза выше, чем у сверл с внешним удалением стружки.

Основные недостатки сверл для глубоких отверстий с внутренним удалением стружки BTA: Требуются специальные станки, а также устройство для отделения стружки от режущей жидкости с использованием гравитационного осаждения или электромагнитной сепарации для рециркуляции режущей жидкости. Кроме того, во время резания между заготовкой и масленкой образуется зона высокого давления, что требует надежного уплотнения перед сверлением.

Система глубокого сверления с внутренним удалением стружки страдает от значительных потерь в кольцевом канале жидкости, требуя более высокого давления и скорости потока при обработке. Для решения этой проблемы на рынке была разработана более эффективная и качественная технология сверления - эжекторное сверло.

В эжекторном сверле используется принцип эжектирующего эффекта гидродинамики, применяется метод двухтрубного внутреннего удаления стружки с помощью концентрических буровых штанг. Инструмент подключается к станку через разъем, а в системе эжекторного сверления используется двухслойная трубчатая буровая штанга. 2/3 режущей жидкости под давлением поступает в кольцевое пространство между внутренней и внешней буровыми штангами, течет к зоне резания для охлаждения и смазки и выталкивает стружку во внутреннюю полость буровой штанги.

Оставшаяся 1/3 смазочно-охлаждающей жидкости впрыскивается на высокой скорости из сопел в форме полумесяца на внутренней буровой штанге, создавая область низкого давления во внутренней полости, которая всасывает смазочно-охлаждающую жидкость, несущую стружку. Под двойным действием впрыска и всасывания стружка быстро выбрасывается из выходного отверстия.

Подача масла при эжекторном сверлении осуществляется через вращающийся соединитель, а направляющее седло выполняет в основном опорную роль, позволяя отсоединять его от заготовки. Это очень удобно при пятиосевой обработке, часто связанной с непланарными поверхностями, где направляющее седло не может находиться в прямом контакте с заготовкой. Кроме того, вакуумный эффект, создаваемый при сверлении с выталкиванием, облегчает удаление стружки, обеспечивая большую гибкость в использовании.

Эжекторные сверла в основном подходят для обработки отверстий с коэффициентом пропорциональности не более 100 и диаметром от 18 до 65 мм, с уровнем точности от IT9 до IT11.

Глубокорыхлитель системы DF, также известный как однотрубный эжекторный бур, сокращенно называется "Double Feeder". Этот инструмент, разработанный в середине 1970-х годов японской компанией Nippon Metal Company Ltd., развился из стандартного эжекторного сверла. Он сочетает в себе метод выброса стружки из стандартного сверла для глубоких отверстий с внутренним удалением стружки BTA и метод отсоса стружки из эжекторного сверла.

Одиночная сверлильная штанга поддерживается смазочно-охлаждающей жидкостью, что снижает вибрацию и позволяет увеличить пространство для удаления стружки, в результате чего повышается эффективность и точность. Он подходит для высокоточной обработки глубоких отверстий; его эффективность производства в 3-6 раз выше, чем у сверл с пистолетом, и в три раза выше, чем у сверл с внутренним удалением стружки BTA, но по более высокой цене.

Приведенные выше конфигурации сверлильных головок показывают, что независимо от метода удаления стружки система состоит из заготовки, инструментов, специальных приспособлений, станков и систем управления.

Специальные приспособления зависят от способа подачи смазочно-охлаждающей жидкости, способа удаления стружки и относительного движения между заготовкой и инструментом. Таким образом, для обработки глубоких отверстий требуется специализированное оборудование и принадлежности, что делает структуру оборудования сложной и дорогостоящей.

Обеспечьте концентричность шпинделя и направляющей втулки инструмента, опорной втулки шины инструмента и опорной втулки заготовки; поддерживайте чистую и нормальную систему подачи смазочно-охлаждающей жидкости; избегайте центральных отверстий на обрабатываемой торцевой поверхности и сверления на наклонных поверхностях; поддерживайте нормальную форму стружки, не допуская образования прямых полос; используйте более высокие скорости для обработки сквозных отверстий, снижая скорость или останавливая станок в момент прорыва сверла, чтобы избежать повреждения сверла.

При обработке глубоких отверстий выделяется значительное количество тепла при резании, которое трудно отвести, поэтому для смазки и охлаждения инструмента требуется достаточное количество смазочно-охлаждающей жидкости.

Обычно используется эмульсия 1:100 или эмульсия под высоким давлением; для более высоких требований к точности и качеству поверхности или при обработке прочных материалов выбирайте эмульсию под высоким давлением или высококонцентрированную эмульсию под высоким давлением. Кинематическая вязкость режущего масла обычно выбирается на уровне (40°C) 10-20 см²/с, при скорости потока жидкости 15-18 м/с; для обработки отверстий меньшего диаметра используются режущие масла меньшей вязкости; для высокоточной обработки глубоких отверстий может использоваться смесь режущих масел, состоящая из сернистого масла сверхвысокого давления 40% + керосина 40% + хлорированного парафина 20%.

Давление и расход смазочно-охлаждающей жидкости тесно связаны с диаметром отверстия и методом обработки, как указано в справочной таблице.

| Внешнее удаление стружки при сверлении глубоких отверстий | Сверло для удаления внутренней стружки в глубоких отверстиях | ||||

| Апертура /мм | Давление /МПа | Скорость потока /(л/мин) | Апертура /мм | Давление /МПа | Скорость потока /(л/мин) |

| 4-10 | 2.5-6 | 8-20 | 8-15 | 5-6.5 | 20-50 |

| 10-15 | 2-5 | 20-30 | 15-25 | 4-5.5 | 50-70 |

| 15-20 | 1.5~4.5 | 30-40 | 25-35 | 3-4. 5 | 70-100 |

| 20-25 | 1.5-4 | 40-50 | 35-45 | 2.5-3.5 | 100-125 |

| 25-30 | 1.5-3 | 50-60 | 45-80 | 2-3 | 125-200 |

Обработка глубоких отверстий занимает важное место в области механической обработки, составляя около 40% обработки отверстий. Постоянное появление новых высокотвердых и высокоценных труднообрабатываемых заготовок для глубоких отверстий

требует большей глубины обработки, точности и эффективности. Поскольку глубокие отверстия являются ключевым процессом и сложным аспектом, только понимание концепции глубоких отверстий, особенностей и проблем обработки глубоких отверстий, а также всестороннее знание типов, конструкций и областей применения различных сверл для глубоких отверстий позволяет повысить эффективность обработки глубоких отверстий.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.