Вы когда-нибудь задумывались, как изготавливается сталь в вашем автомобиле или трубы в вашем доме? В этой статье мы погрузимся в увлекательный мир ковки и прокатки - двух важнейших технологий обработки металла. Узнайте о ключевых различиях, преимуществах и о том, какой метод лучше всего подходит для ваших нужд.

Ковка и прокатка - два фундаментальных метода обработки металла, которые сыграли важную роль в формировании производственного ландшафта. Хотя оба метода предполагают приложение силы для изменения формы металла, они значительно отличаются друг от друга по подходу, оборудованию и влиянию на свойства материала. В этой статье мы подробно рассмотрим эти важнейшие процессы металлообработки, их разновидности, а также их влияние на качество продукции и эффективность производства.

Ковка - процесс, возникший еще в древности, - предполагает приложение локальных сжимающих усилий для пластической деформации металла в нужную форму. Этот метод можно разделить на свободную ковку, при которой металл формуется между плоскими штампами, и ковку в закрытых штампах, при которой используются специально разработанные полости штампа для получения более сложных геометрических форм. Для минимизации отходов материала и последующих операций механической обработки появились такие усовершенствованные варианты, как точная ковка и ковка, близкая к сетчатой форме.

С другой стороны, прокатка - это непрерывный или полунепрерывный процесс, в ходе которого металл пропускается между вращающимися валками для уменьшения его поперечного сечения и достижения желаемых размеров и свойств. Этот процесс можно разделить на плоскую прокатку, используемую для производства листового и листового проката, и профильную прокатку, которая позволяет создавать различные конструктивные формы. Также были разработаны специализированные технологии, такие как кольцевая прокатка для бесшовных колец и резьбовая прокатка для крепежа, отвечающие специфическим потребностям промышленности.

И ковка, и прокатка имеют явные преимущества с точки зрения свойств материала и производственных возможностей:

Ковка:

Роллинг:

Выбор между ковкой и прокаткой зависит от различных факторов, включая желаемую геометрию детали, объем производства, требования к свойствам материала и экономические соображения. Например, ковку часто предпочитают использовать для изготовления критически важных деталей в аэрокосмической и автомобильной промышленности, где первостепенное значение имеют превосходные механические свойства. Прокатка, напротив, является основным процессом для производства листового металла, конструкционных форм и рельсовых путей, где очень важны стабильные свойства поперечного сечения.

Последние достижения в обеих технологиях еще больше расширили их возможности и эффективность. Средства компьютерного моделирования и проектирования теперь позволяют оптимизировать конструкции штампов при ковке и последовательность проходов валков при прокатке, сводя к минимуму использование метода проб и ошибок. Кроме того, интеграция автоматизации и датчиков позволила улучшить контроль процесса и гарантировать качество в обоих методах.

По мере развития обрабатывающей промышленности понимание нюансов ковки и прокатки становится все более важным для инженеров, конструкторов и специалистов отрасли. Используя сильные стороны каждого метода и учитывая их влияние на свойства материалов, качество продукции и эффективность производства, производители могут принимать обоснованные решения для оптимизации процессов металлообработки и сохранения конкурентных преимуществ на мировом рынке.

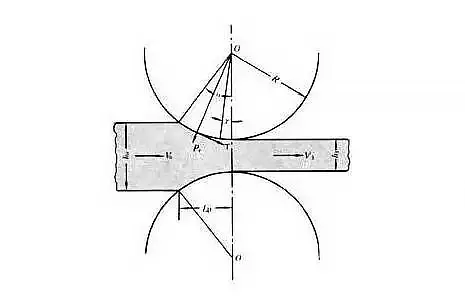

Метод обработки давлением, при котором металлическая заготовка пропускается через зазор между парой вращающихся валков различной формы, в результате чего поперечное сечение материала уменьшается, а его длина увеличивается под действием сжатия валков. Этот метод является наиболее распространенной технологией производства стали и используется в основном для изготовления профилей, листов и труб.

В зависимости от движения прокатываемых деталей, прокатка может быть разделена на продольную, поперечную и косую.

Lпродольная прокатка

Продольная прокатка - это процесс, при котором металл проходит между двумя валками, вращающимися в противоположных направлениях, и производит пластическую деформацию между ними.

Поперечная прокатка

Направление движения проката после деформации совпадает с направлением оси валков.

Прокатка с перекосом

Прокатная деталь движется по спирали, а ось прокатной детали и вала не имеют особого угла наклона.

Процесс прокатки позволяет улучшить качество стали за счет разрушения литейной структуры стальной слитокВ результате этого структура стали становится более плотной, а механические свойства улучшаются, особенно в направлении прокатки. Это приводит к более плотной структуре стали и улучшению механических свойств, особенно в направлении прокатки.

Кроме того, высокая температура и давление во время прокатки могут сварить все пузырьки, трещины или неплотности, которые могли образоваться во время литья.

Ковка - это сложный процесс обработки металлов давлением, в котором используется специализированное ковочное и прессовое оборудование для контролируемого давления на металлические заготовки, вызывающего пластическую деформацию и создающего поковки с точными механическими свойствами и геометрией. Эта передовая технология производства не только устраняет присущие литью дефекты, но и оптимизирует микроструктуру металла в процессе формовки.

Сохранение непрерывных линий течения металла при ковке приводит к улучшению механических свойств по сравнению с литьем из того же материала. Это преимущество делает поковки предпочтительным выбором для критически важных компонентов, подверженных высоким нагрузкам и жестким условиям эксплуатации, а также для более простых геометрических форм, которые в качестве альтернативы могут быть изготовлены из листового проката, экструдированных профилей или сварных узлов.

Виды ковки

Процессы ковки можно разделить на три основных типа:

Ключевые особенности и преимущества

Ковка имеет ряд преимуществ перед литьем:

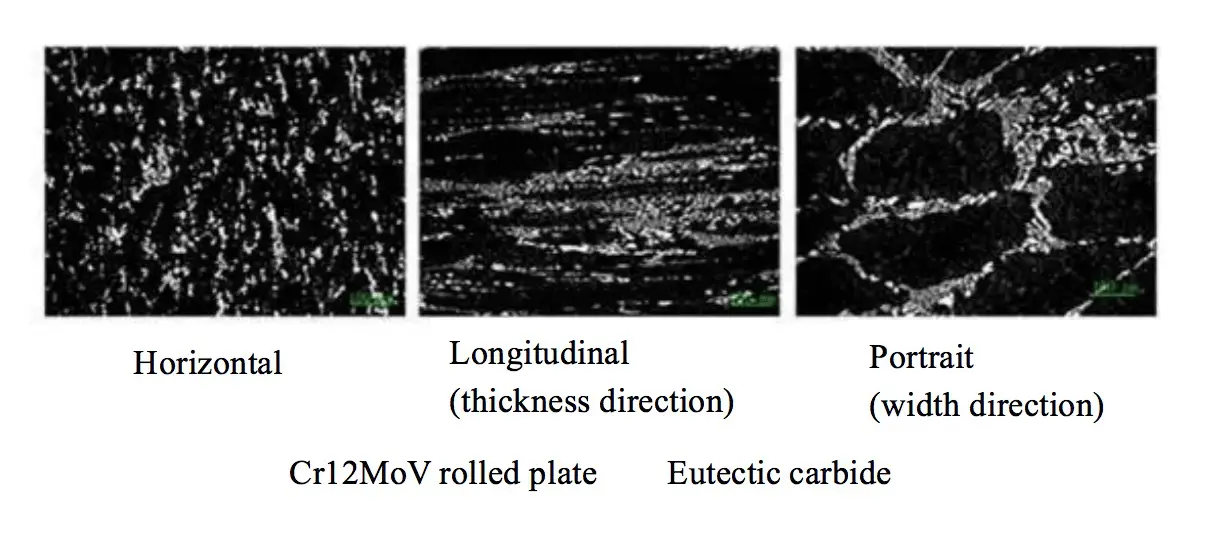

(1) Поковки демонстрируют превосходное постоянство механических свойств как в осевом, так и в радиальном направлениях по сравнению с прокатом. Эта улучшенная изотропия приводит к значительному повышению усталостной прочности и общей долговечности. Микроструктурная однородность поковок приводит к более предсказуемым и надежным эксплуатационным характеристикам в различных условиях напряжения.

На рисунке ниже показано металлографическое распределение эвтектических карбидов по различным направлениям в листе проката Cr12MoV, что подчеркивает анизотропную природу проката.

(2) Что касается эффективности деформации, то ковка обеспечивает значительно более высокую степень пластической деформации по сравнению с прокаткой. Такая усиленная деформация особенно эффективна для разрушения и перераспределения эвтектических карбидов, что приводит к формированию более тонкой и однородной микроструктуры. Сильная пластическая деформация при ковке также способствует измельчению зерна и устранению пористости, что еще больше улучшает свойства материала.

(3) Хотя ковка обычно требует больших затрат на обработку, чем прокатка, для критически важных компонентов эти инвестиции часто оправданы. Ковка незаменима для:

- Детали, выдерживающие высокие нагрузки или ударопрочные

- Компоненты со сложной геометрией

- Области применения, требующие жестких механических свойств или точности размеров

Превосходные механические свойства и микроструктурная целостность кованых деталей часто приводят к увеличению срока службы и повышению надежности, что потенциально компенсирует первоначальную более высокую стоимость за счет снижения частоты обслуживания и замены.

(4) Кованые детали характеризуются непрерывными и непрерывными линиями течения металла, которые соответствуют геометрии детали. Этот непрерывный поток зерен значительно повышает прочность детали, особенно в местах, подверженных высокой концентрации напряжений.

В отличие от этого, операции механической обработки проката могут нарушить эти потоки, создавая потенциальные точки концентрации напряжений и снижая общий усталостный ресурс заготовки. Это особенно важно в условиях циклического нагружения или ударных нагрузок.

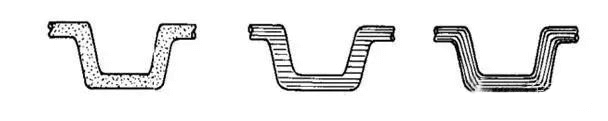

На приведенном ниже изображении сравнительно показаны линии течения металла в литых, обработанных и кованых заготовках, что подчеркивает превосходную непрерывность зернистой структуры в кованых компонентах.