1. Основные причины погрешности размеров деталей, полученных газовой резкой К основным причинам погрешностей при резке и заготовке с ЧПУ относятся тепловая деформация стального листа, техника оператора, плоскостность опорной платформы, точность оборудования и степень коррозии на поверхности стального листа. 2. Анализ размерных погрешностей деталей, изготовленных [...].

Основными причинами ошибок при резке и заготовке с ЧПУ являются тепловая деформация стального листа, техника оператора, плоскостность опорной платформы, точность оборудования и степень коррозии на поверхности стального листа.

Пламенная резка стальных листов всегда связана с горячей деформацией. Однако погрешности размеров деталей, полученных горячей деформацией, могут быть значительно снижены. Скорость резки и качество деталей зависят от квалификации оператора.

Плоскость опорной платформы и точность оборудования оказывают наибольшее влияние на размер деталей. Неточности часто приводят к тому, что детали сразу отправляются в утиль. Кроме того, коррозия стальная пластина поверхности может повлиять как на качество резки, так и на скорость резания.

Тепловая деформация в стальных листах заметна в основном в тонких деталях. На основе многолетней практики резки и анализа было установлено, что погрешности размеров деталей, вызванные тепловой деформацией, можно свести к минимуму, сосредоточившись на следующих трех аспектах:

2.1.1 Рисование графики деталей

При создании графиков для деталей обязательно включите соответствующую величину компенсации теплового расширения в направлении длины детали. Величина компенсации должна быть выбрана с учетом специфических характеристик каждой отдельной детали.

Преимущества: он напрямую компенсирует погрешность размеров деталей, вызванную тепловым расширением;

Недостатки: он применим только к квадратным деталям, а другие формы компенсировать нелегко.

2.1.2 Dподробный процесс выписки

Начиная с аспекта разгрузки, усовершенствуйте процесс разгрузки и разработайте специальный процесс разгрузки для летучих деталей.

2.1.2 Use of common edge

Использование общего края может уменьшить время резкиМинимизирует потребление тепла стальным листом, уменьшает расширение стального листа и, следовательно, уменьшает погрешность размеров деталей.

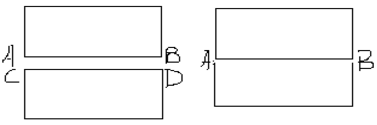

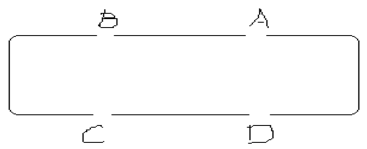

Как показано на рис. 1, когда общая кромка не создается, AB и CD на двух смежных сторонах двух деталей нужно вырезать отдельно.

С другой стороны, после использования общей кромки необходимо вырезать только кромку AB, а кромка CD не требует резки.

Это не только уменьшает погрешности в деталях, но и повышает эффективность резки и использование пластин.

2.1.2 Rразумное направление резки

Определите разумное направление резки детали в соответствии с реальной ситуацией, сначала вырежьте отверстие, затем вырежьте форму, и сначала вырежьте край близко к краю стальной пластины.

Постарайтесь обеспечить достаточную жесткость соединения между деталью и стальной пластиной до того, как деталь будет вырезана близко к точке завершения, чтобы обеспечить размер и точность резки детали.

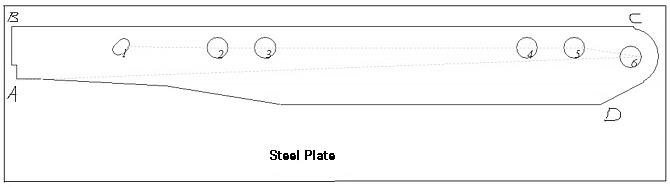

Например, на рис. 2 сначала вырежьте внутреннее отверстие (1-6), а затем вырежьте внешний контур в порядке A, B, C, D и A.

2.1.3 Rразумное расположение деталей и траектория резки

Погрешность, вызванная деформацией стального листа, может быть сведена к минимуму за счет правильного расположения деталей и настройки траектории резания.

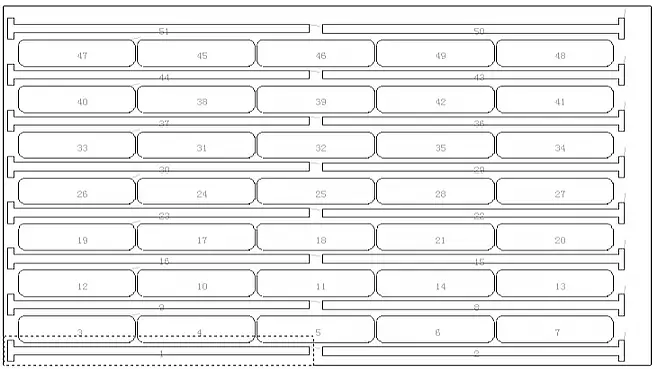

Как показано на рисунке 3, Т-образные детали, подверженные деформации, должны быть сопряжены с более мелкими деталями, которые деформируются с меньшей вероятностью. Это помогает уменьшить чрезмерный нагрев в локализованных областях, минимизировать тепловую деформацию и обеспечить точность размеров детали.

Чтобы минимизировать деформацию тонких деталей, при их разгрузке следует использовать дислокационную резку.

Как показано на рисунке 4, после резки детали 2 вторую колонну следует использовать для резки детали 3. После того как деталь 2 остынет в течение определенного времени, ее следует перевернуть для резки детали 4.

Необходимо приложить усилия, чтобы избежать чрезмерного локального нагрева стального листа, минимизировать тепловую деформацию и обеспечить максимальную точность размеров детали.

2.1.2 Sинтервал между протравливаниями

Чтобы уменьшить погрешность, вызванную деформацией стальной пластины (как показано на рис. 5), рекомендуется установить интервалы. Обратите внимание, что секции A, B, C и D следует вырезать не временно, а во время очистки платформы.

Преимущества: непосредственно и эффективно уменьшают деформацию деталей;

Недостатки: при установке интервала увеличивается количество перфораций, увеличивается время резки, увеличивается расход режущая насадка.

Вырезание зазора (как показано на рис. 6) может привести к образованию шрамов, оставляемых персоналом по очистке платформы.

Последующая ремонтная сварка и шлифовка будут необходимы.

В соответствии с различными ситуациями, выбор и использование соответствующих методов или комбинации нескольких методов для контроля деформация стали Тарелка может играть очевидную роль.

Теоретически, при использовании одного и того же оборудования и программы ЧПУ вырезаемые детали должны быть идентичны. Однако в реальности это не всегда так.

Даже при соблюдении правильной процедуры детали, вырезанные разными операторами, могут отличаться по размеру и иметь погрешности, а некоторые даже придется отбраковать.

Чтобы обеспечить правильную резку деталей, необходимо выбрать соответствующую насадку для резки в зависимости от толщины стального листа. Для обеспечения высокого качества деталей следует соответствующим образом отрегулировать пламя и установить компенсацию щели.

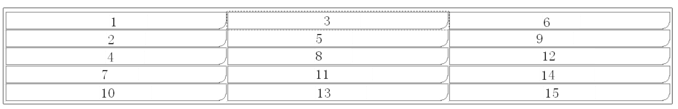

Для справки, пожалуйста, ознакомьтесь с таблицей ниже, в которой приведены процесс газовой резки параметры.

|

Параметры процесса резки |

|||||||

|

Количество режущих насадок |

Диаметр отверстия для кислорода /мм |

Толщина резки /мм |

Скорость резки мм / мин |

Время предварительного нагрева /с |

Давление кислорода Мпа |

Давление газа Мпа |

Значение компенсации щели /мм |

|

1 |

1.0 |

5-10 |

700-500 |

5-12 |

0.6-0.7 |

>0.03 |

2 |

|

2 |

1.2 |

10-20 |

600-380 |

15-25 |

0.6-0.7 |

>0.03 |

2.5 |

|

3 |

1.4 |

20-40 |

500-350 |

25-30 |

0.6~0.7 |

>0.03 |

3 |

|

4 |

1.6 |

40~60 |

420-300 |

35-50 |

0.6-0.7 |

>0.03 |

3.5 |

|

5 |

1.8 |

60-100 |

320-200 |

50-80 |

0.6-0.7 |

>0.03 |

3.5 |

|

6 |

2.0 |

100-150 |

260~140 |

80-120 |

0.7-0.8 |

>0.04 |

3.5 |

Примечание: чистота кислорода выше 99,5%.

Основная причина размерных погрешностей деталей, возникающих из-за опорной платформы, заключается в том, что плоскость опорной платформы не параллельна поверхности направляющих рельсов станка с ЧПУ.

Рабочая платформа опорной стальной плиты часто ударяется о погрузочно-разгрузочную платформу, в результате чего ее плоскость становится неровной и не параллельной поверхности направляющих рельсов станка с ЧПУ.

Если неровности значительны, это может привести к тому, что резак машины для резки будет неперпендикулярен к стальному листу, что приведет к наклону направления толщины всей детали.

В результате длительной пламенной резки вставная пластина опорной платформы может получить повреждения от резки и налипания шлака, что приведет к локальной неровности опорной платформы.

В процессе резки деталь может частично отвисать, что приводит к частичному наклону направления толщины детали.

Когда толщина стального листа относительно велика, размер детали будет иметь значительную погрешность.

Точность направляющих рельсов оборудования напрямую влияет на точность вырезаемых деталей. Чтобы свести к минимуму ошибки, связанные с точностью направляющих, необходимо регулярно поддерживать и проверять параллельность и плоскостность направляющих.

Защита параметров оборудования имеет решающее значение. Любые изменения вертикальных и горизонтальных параметров оборудования могут привести к отбраковке значительного количества деталей.

Операторы должны проводить тщательный самоконтроль деталей, особенно крупных, и оперативно сообщать о любых обнаруженных проблемах. Такой подход поможет эффективно выявлять подобные проблемы.

Различные методы могут быть объединены для эффективного сокращения ошибок и повышения качества продукции с учетом причин возникновения ошибок в различных частях.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.